Изобретение относится к нефтехимии, в частности к способу глубокой переработки углеводородсодержащего сырья.

Известны способы переработки нефти или вторичного углеводсодержащего сырья для получения целевых продуктов (например, кокса и/или тяжелой и легкой фракций парогазовых продуктов), включающие следующие общие действия: термообработку с фракционированием, смешивание с другими продуктами, охлаждение (см., например, патенты РФ №2125078, №2022994, заявка РФ №2002120875, дата публикации 2004.06.20; авторские свидетельства СССР №1490134, №1450360 и №1214717).

Общим недостатком рассмотренных технических решений является невозможность одновременной переработки жидкого и твердого углеводородсодержащего сырья.

Известен способ переработки нефти (и его реализующая установка, приведенная в описании изобретения) путем перегонки в атмосферной колонне с получением мазута, его нагрева и перегонки в основной и отпарной вакуумных колоннах с получением вакуумного газойля и гудрона. Затем вакуумный газойль направляют на каталитический крекинг, а гудрон на коксование. Для повышения выхода целевых продуктов мазут после атмосферной колонны направляют в промежуточный вакуумный фракционирующий испаритель с получением компонента вакуумного газойля, который смешивают с вакуумным газойлем основной и отпарной вакуумных колонн. Остаток каталитического крекинга смешивают с гудроном, подаваемым на коксование, а тяжелый газойль коксования, не охлаждая, смешивают с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель. Установка, реализующая рассмотренный способ, содержит атмосферную колонну, соединенную с промежуточным вакуумным фракционирующим испарителем, посредством печи соединенным с основной вакуумной колонной, соединенной с отпарной колонной, соединенной посредством блока коксования с входом промежуточного вакуумного фракционирующего испарителя, вход блока коксования соединен с выходом блока крекинга, вход которого соединен с промежуточным вакуумным фракционирующим испарителем, основной вакуумной колонной и отпарной вакуумной колонной (см. авторское свидетельство СССР №1447840, C10G 57/00 - прототип).

Рассмотренный способ реализует последовательную глубокую переработку нефти, однако одновременная переработка жидкого и твердого углеродосодержащего сырья невозможна.

Задача изобретения - обеспечение глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья.

Технический результат поставленной задачи достигается тем, что в способе глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья, включающем термообработку в испарителе жидкого углеводородсодержащего сырья, охлаждение и раздельное получение целевых продуктов, предлагается до начала термообработки загрузить в испаритель и твердое углеродсодержащее сырье, а затем осуществить их одновременную термообработку последовательным перемещением в испарителе по следующим температурным зонам: до 200°С; 350°С; 500°С и свыше 500°С при соответствующей выдержке.

Технический результат поставленной задачи достигается также тем, что в установке для реализации способа, содержащей печь, как минимум, один испаритель, трубопроводы и элементы управления, предлагается внутренний объем печи крышкой и роторным конвейром, выполненным в виде вертикального вала с лопастями, разделить на «п» секций, в которых установить «n» (где «n»=1, 2, 3, …) испарителей с возможностью осевого перемещения. При этом «n - 2» секций обеспечивают нагрев испарителей до 200°С; 350°С; 500°С и свыше 500°С при соответствующей выдержке. Предлагается также одну секцию снабдить воротами, контактирующими с конвейром, взаимодействующим с кантователем, снабженным очистителем для перегрузки испарителей, а другую секцию предназначить для охлаждения испарителей. Установку предлагается снабдить механизмом загрузки твердого углеводородсодержащего сырья, трубопроводами с элементами управления для загрузки жидкого углеводородсодержащего сырья в испарители и трубопроводами с элементами управления для отвода полученных продуктов из испарителей, которые разместить на крышке печи; трубопроводы с элементами управления для отвода полученных продуктов из испарителя соединить с входами конденсаторов, первые выходы которых соединить с емкостями, а вторые выходы посредством вентилятора соединить с секциями печи.

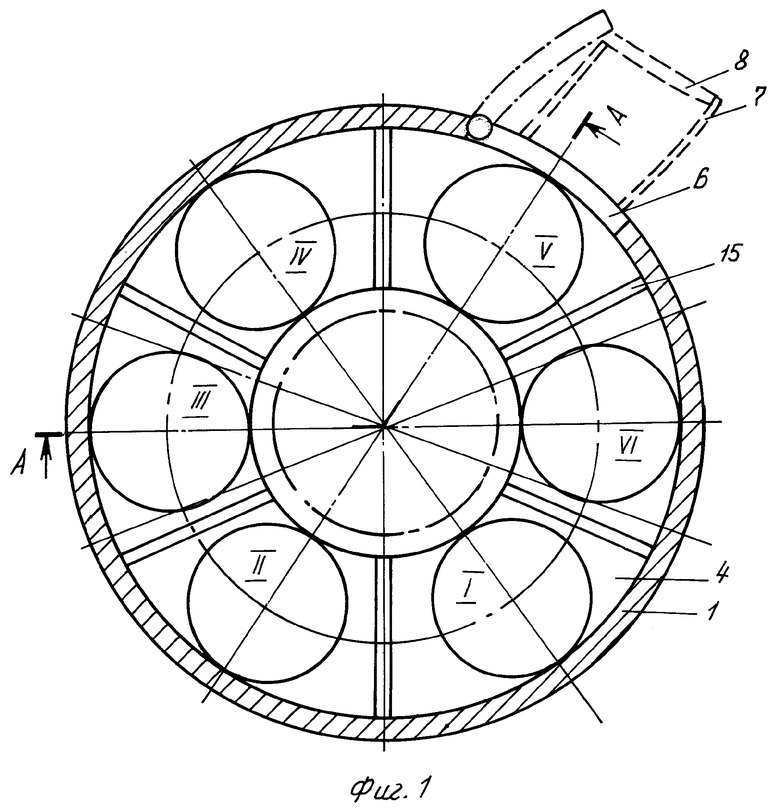

На фиг.1 представлена установка для глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья, вид сверху со снятой крышкой.

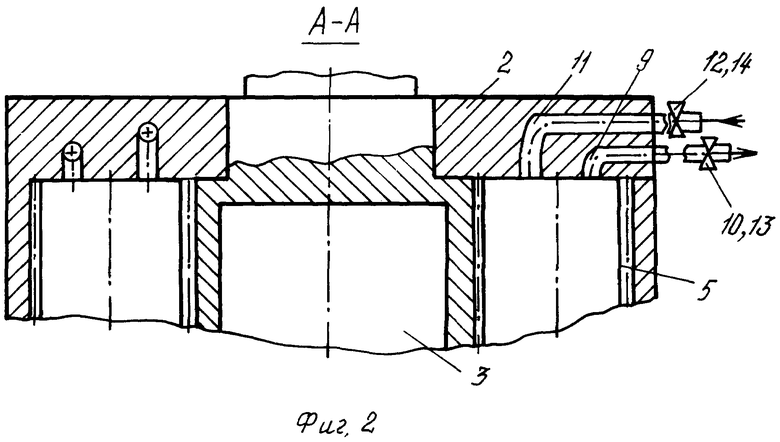

На фиг.2 - сечение А-А фиг.1.

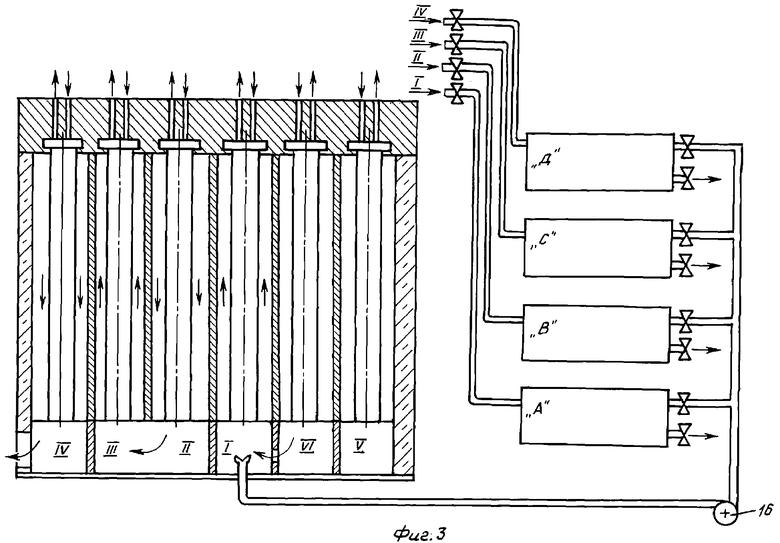

На фиг.3 - принципиальная гидравлическая схема.

Установка состоит из печи 1, внутренний объем которой разделен крышкой 2 (крышка 2 может быть выполнена вращающейся), ротором конвейра 3, их гнездами 4, в которых установлены шесть испарителей 5 на шесть секций: I, II, III, IV, V, VI. Причем четыре испарителя расположены в дымоходе печи, а два вне дымохода. Печь 1 снабжена воротами 6, контактирующими с конвейром 7, на котором смонтирован кантователь 8 с очистителем (не показан) испарителей 5 и механизмом для загрузки твердого углеводородсодержащего сырья (не показано). Крышка 2 соединена с конденсаторами «А», «В», «С» и «D» соответствующими трубопроводами 9 с клапанами 10 отвода продуктов 13 деструкции и с испарителем 5 соответствующими трубопроводами 11 с клапанами 12 для подачи жидкого 14 углеводородсодержащего сырья. Крышка 2, роторный конвейр 3 и гнезда 4 взаимодействуют с внутренней поверхностью печи 1, разделяя сепаратором 15 ее объем на секции I, II, III, IV, соответственно обеспечивающие нагрев испарителей 5 до температур: свыше 500°С; до 500°С; до 350°С; до 200°С. V - секция перегрузки испарителей 5; VI - охлаждение секций 5. В системе трубопроводов 9 отвода продуктов деструкции установлен вентилятор 16 (насос), обеспечивающий вакуумирование до = 0,95 ата. В печи 1 конструктивно обеспечен выброс продуктов сжигания топлива (обводные каналы, труба и т.д.) (не показано).

Установка работает следующим образом.

На кантователе 8 в испаритель 5 загружается твердое углеводородсодержащее сырье с катализаторами (не показано) с последующей подачей конвейром 7 через ворота 6 в гнездо 4 печи 1. Ворота 6 закрывают, через трубопровод 11 с клапаном 12 обеспечивают дозагрузку жидким углеводородсодержим сырьем 14. Роторным конвейром 3 испаритель 5 последовательно поступает в секции IV, III, II, I с соответствующим нагревом до 200°С; 350°С; 500°С и свыше 500°С при соответствующей выдержке, последующей транспортировкой в секцию VI охлаждения, затем секцию транспортировки 5. Открывают ворота 6 и конвейром 7 транспортируют испаритель 5 к месту выгрузки шлака, очистки испарителя 5 и последующей загрузкой твердого углеводородсодержащего сырья 14. Параллельно продукты деструкции 13 соответственно из испарителей 5, находящихся в секциях I, II, III, IV, поступают в конденсаторы «А», «В», «С» и «D», из которых конденсат поступает в соответствующие емкости для хранения (не показано), а несконденсированные продукты деструкции вентилятором 16 направляются на форсунку (не показано) печи 1. Количество температурных зон соответствует существующим технологическим процессам (возможны иные температурные зоны), поэтому ротор представлен 6-ю секциями. Количество испарителей в секции (см. фиг.1) для примера показано одним, но при большей производительности испарителей двумя и более.

Предложенное техническое решение позволяет проводить глубокую одновременную переработку жидкого и твердого углеводородсодержащего сырья, что позволяет одновременно с расширением сырьевой базы обеспечить защиту окружающей среды от отходов промышленности и жизнедеятельности человека.

Примеры конкретного применения.

Была изготовлена печь с шестью испарителями с вращающейся крышкой. Испарители выполнены из нержавеющей стали марки ОХ18Н10Т с параметрами: высота - 2000 мм, диаметр - 1200 мм, толщина стенки - 6 мм, с полезной загрузкой

≈ 2 м3.

В качестве исходного сырья (шихты) использовали:

- твердое углеводородсодержащее вторсырье: автомобильные шины преимущественно с металлокордом, резиновые шланги, обрезиненные кабели и шланги высокого давления;

- жидкое углеводородсодержащее вторсырье: отработанные автомобильные масла и отходы при очистке цистерн, перевозивших мазут.

В качестве катализатора были использованы диспергированные до крупности не более 0,1 мм образцы из 5, 10, 15, 20 метровой глубины (считая с вершины) отвала Аллареченского месторождения, где добывают медь, никель, кобальт; содержащие с погрешностью, определяемые по нормам погрешности при определении химического состава минерального сырья по III категории точности (ОСТ 41-08-212-04), см. табл. №1.

Загрузку в испарители проводили в последовательности:

- твердая углеводородсодержащая шихта;

- катализатор;

- жидкая углеводородсодержащая шихта.

Выдержка в каждой температурной зоне составляла » 1,3 часа.

Были проведены 4 загрузки, каждая в течение 5 рабочих дней, для определения влияния количества катализатора на выход жидкой фракции целевого продукта, см. табл. №2.

Проведенные исследования дают основание считать, что оптимальное содержание катализатора ≈ 0,1÷0,2%, обеспечивающее повышение содержания выходящего жидкой фракцией целевого продукта на ≈ 8%. Дальнейшее повышение содержания катализатора 0,3% экономически нецелесообразно; содержание металлов более 10% связано с тем, что в качестве твердой шихты использованы значительные количества шлангов высокого давления, снабженных металлическими штуцерами и оплеткой; а неметаллы - это загрязнители шихты (песок, глина и т.д.), причем отделение металлов от неметаллов выполнялось при очистке испарителя на сетку, задерживающую магнитный металл.

Химический состав минерального сырья катализатора.

Влияние катализатора на выход целевых продуктов.

Тпл

40-65°С

Изобретение относится к нефтехимии. Изобретение касается установки для глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья, содержащей печь, один испаритель, трубопроводы и элементы управления, внутренний объем печи крышкой и роторным конвейером, выполненным в виде вертикального вала с лопастями, разделен на «n» секций, в которых установлено «n» (где «n»=1, 2, 3 …) испарителей с возможностью осевого перемещения, причем одна секция снабжена воротами, контактирующими с конвейером, взаимодействующим с кантователем, снабженным очистителем, и служит для перегрузки испарителей, а другая - для охлаждения испарителей, а также установка снабжена механизмом для загрузки твердого углеводородсодержащего сырья, трубопроводы с элементами управления для загрузки жидкого углеводородсодержащего сырья в испаритель и трубопроводы с элементами управления для отвода полученных продуктов из испарителя размещены на крышке печи, при этом трубопроводы с элементами управления для отвода полученных продуктов из испарителя соединены с входами конденсаторов, первые выходы которых соединены с емкостями, а вторые выходы посредством вентилятора соединены с секциями печи. Изобретение также касается способа, осуществляемого в данной установке. Технический результат - одновременная переработка жидкого и твердого углеводородсодержащего сырья, расширение сырьевой базы, защита окружающей среды от отходов. 2 н. и 1 з.п. ф-лы, 2 табл., 3 ил.

1. Установка для глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья, содержащая печь, один испаритель, трубопроводы и элементы управления, отличающаяся тем, что внутренний объем печи крышкой и роторным конвейером, выполненным в виде вертикального вала с лопастями, разделен на «n» секций, в которых установлено «n» (где «n»=1, 2, 3 …) испарителей с возможностью осевого перемещения, причем одна секция снабжена воротами, контактирующими с конвейером, взаимодействующим с кантователем, снабженным очистителем и служит для перегрузки испарителей, а другая - для охлаждения испарителей, а также установка снабжена механизмом для загрузки твердого углеводородсодержащего сырья, трубопроводы с элементами управления для загрузки жидкого углеводородсодержащего сырья в испаритель и трубопроводы с элементами управления для отвода полученных продуктов из испарителя размещены на крышке печи, при этом трубопроводы с элементами управления для отвода полученных продуктов из испарителя соединены с входами конденсаторов, первые выходы которых соединены с емкостями, а вторые выходы - посредством вентилятора соединены с секциями печи.

2. Способ глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья, осуществляемы в установке по п.1, включающий термообработку в испарителе жидкого углеводородсодержащего сырья, охлаждение и раздельное получение целевых продуктов, отличающийся тем, что до начала термообработки в испаритель также загружают и твердое углеводородсодержащее сырье с катализатором, а затем обеспечивают нагрев испарителей до 200°С, 350°С, 500°С и свыше 500°С при соответствующей выдержке.

3. Установка для глубокой одновременной переработки жидкого и твердого углеводородсодержащего сырья по п.1, отличающаяся тем, что крышка печи выполнена с возможностью вращения.

| Способ переработки нефти | 1987 |

|

SU1447840A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2132403C1 |

| Роторный пресс для формования вязкопластичных масс | 1983 |

|

SU1248814A2 |

| US 2006163115 A1, 27.12.2006. | |||

Авторы

Даты

2009-11-27—Публикация

2007-01-23—Подача