Данное изобретение относится к конфигурации пакета из твердотельных оксидных топливных элементов. В частности, изобретение относится к размещению плоских твердотельных оксидных топливных элементов в пакете с улучшенной системой каналов.

Хотя планарные твердотельные оксидные топливные элементы хорошо освоены в виде отдельных топливных элементов, однако проблема комбинирования отдельных элементов в пакеты с образованием совместной полезной энергии при разумной цене и приемлемом сроке службы является нерешенной задачей в уровне техники. Специфические трудности включают создание надежной системы входных и выходных каналов для топлива и содержащего кислород газа, а также обеспечение надежной герметизации системы при коммерчески приемлемой стоимости и одновременном обеспечении структуры, которая устойчива к циклическим тепловым нагрузкам.

Имеется множество различных патентованных предложений по реализации системы каналов для топливных элементов, содержащей чередующиеся детали топливных элементов и детали разделения газовых потоков, как для твердотельных оксидных топливных элементов, так и для других топливных элементов, таких как топливные элементы с расплавленным карбонатом. Многие из этих предложений относятся к полностью внутренней системе каналов для подачи топливного газа и содержащего кислород газа и отвода выходного газа, то есть все каналы проходят через отверстия в деталях топливных элементов и в деталях разделения газовых потоков, для чего необходимы надежные и сложные системы уплотнения вокруг каждого отверстия для обеспечения разделения топливного газа и содержащего кислород газа друг от друга во все время работы и циклических тепловых нагрузок пакета топливных элементов.

В качестве примера можно привести следующие патенты и публикации, которые относятся к внутренним системам каналов для топливных элементов: US 6103415, 6040076, 5945232 и 4963442, ЕР 959511 и 459940, WO 95/16287 и 92/09116 и JP 2001-202984, 06-275304 и 04-149966.

Другие внутренние системы каналов для топливных элементов предложены в US 5288562 и 5230966, ЕР 425939 и JP 08-190921.

В противоположность этому топливный элемент с протонообменной мембраной с наружным каналом предложен в WO 01/99219. US 5688610 также направлен на создание наружной системы каналов для пакетов из твердотельных оксидных топливных элементов. В этих предложениях топливный газ и отработавший топливный газ направляют к и от пакета с помощью соответствующих каналов на сторонах пакета, а выходной воздушный газ отводится от множества пакетов с помощью общего коллектора, в то время как входной газ свободно направляется в пакеты из корпуса, окружающего все пакеты.

Предложения, аналогичные патенту US 5688610, раскрыты также в DE 4324907 и ЕР 450336.

Хотя указанный выше US 6040076 относится к пластине разделения газовых потоков внутренней системы каналов, в нем упоминается также внутренняя система каналов, предусмотренная для подвода топливного газа или окислителя к одной стороне пластины разделения газовых потоков, в то время как другой топливный газ и окислительный газ подводятся к противоположной стороне пластины разделения газовых потоков через наружную систему каналов. Однако при этом не указано, как это можно реализовать.

Задачей данного изобретения является упрощение системы каналов пакета твердотельных оксидных топливных элементов и тем самым упрощение герметизации пакета.

Согласно изобретению, создан пакет из топливных элементов, содержащий чередующиеся пластины твердотельных оксидных топливных элементов и пластины разделения газовых потоков, размещенных в пакете друг на друга смежными поверхностями внутри корпуса, при этом каждая из указанных пластин топливных элементов имеет электролитный слой с анодным слоем на одной стороне электролитного слоя и катодный слой на противоположной стороне электролитного слоя, в котором каждая из указанных пластин топливных элементов имеет сквозные отверстия, выровненные с соответствующими отверстиями в смежных пластинах разделения газовых потоков, причем первая выровненная последовательность указанных отверстий в пластинах топливных элементов и пластинах разделения газовых потоков открыта в направлении к соответствующей анодной стороне каждой из пластин топливных элементов с образованием первого канала, через который распределяется входной топливный газ, и вторая выровненная последовательность указанных отверстий в пластинах топливных элементов и пластинах разделения газовых потоков открыта в направлении от соответствующей анодной стороны каждой из пластин топливных элементов с образованием второго канала, через который отработавший топливный газ отводится из пакета, и в котором образован третий канал между пластинами и корпусом, открытый в направлении к соответствующей катодной стороне каждой из пластин топливных элементов для распределения содержащего кислород газа к пластинам топливных элементов, и образован четвертый канал между пластинами и корпусом, открытый в направлении от соответствующей катодной стороны каждой из пластин топливных элементов, для отвода выходного содержащего кислород газа из пакета.

Предусмотрение каналов для подвода топлива и отвода отработавших топливных газов внутри пластин и каналов для подвода содержащего кислород газа (обычно воздуха) и отработавших газов снаружи пластин обеспечивает оптимизацию структуры пластин как с экономической точки зрения, так и с точки зрения генерирования энергии. Если бы все каналы были расположены внутри, то конструкция пластин была бы более сложной и было бы необходимо значительную часть пластин отводить для образования соответствующих каналов, т.е. каждая пластина имела бы увеличенную площадь для отверстий по сравнению с пластинами в пакете, согласно изобретению. Относительное увеличение функциональной площади пластин обеспечивает максимальное генерирование электрического тока в пакете. Вынос наружу каналов для воздуха упрощает герметизацию внутри пластин, поскольку в пластинах нет отверстий для воздуха, вокруг которых необходимо предусматривать отдельные уплотнения, а создание каналов для воздуха между пластинами и корпусом обеспечивает возможность простого уплотнения между каналами для воздуха. Кроме того, внутреннее размещение каналов для топлива обеспечивает устойчивость всей структуры, поскольку минимизируются наружные соединения, которые в противном случае могут подвергаться усталостному износу и приводить к утечкам.

Для улучшения потока топливного газа через пакет может быть предусмотрено более одного канала для подводимого топливного газа и/или более одного канала для отработавшего топливного газа, В предпочтительном варианте выполнения третья выровненная последовательность указанных отверстий в пластинах топливных элементов и пластинах разделения газовых потоков открыта в направлении от соответствующей анодной стороны каждой из пластин топливных элементов с образованием дополнительного канала для отработавшего топливного газа. При этом первый и второй каналы и дополнительный канал для отработавшего топливного газа расположены на расстоянии под углом друг относительно друга между пластинами топливных элементов и пластинами разделения газовых потоков. При таком расположении пластины топливных элементов и пластины разделения газовых потоков предпочтительно могут быть каждая в основном круговыми с тремя выступающими приливами, через которые проходят, соответственно, отверстия первой, второй и третьей выровненных последовательностей отверстий. Каждое из отверстий первой последовательности отверстий предпочтительно имеет большую площадь отверстия, чем каждое из отверстий второй и третьей последовательности отверстий.

Входной и выходной каналы топливного газа должны быть герметичными для исключения утечки топливного газа к катодным сторонам пластин топливных элементов, и герметичное для газа уплотнение предпочтительно проходит вокруг каждого из отверстий последовательностей отверстий, между указанной противоположной стороной каждой пластины топливного элемента и смежной с ней пластиной разделения газовых потоков. Газонепроницаемые уплотнения могут иметь любую подходящую форму, включая прокладки и противоположные образования в пластинах. В одном варианте выполнения каждое из указанных газонепроницаемых уплотнений содержит канавку, имеющую стеклянный герметик на своем дне, на верхней поверхности одной пластины топливного элемента и в соседней пластине разделения газовых потоков, и ребро на противоположной поверхности другой пластины топливного элемента и смежной с ней пластины разделения газовых потоков, и указанное ребро вступает в контакт со стеклом в канавке. Обычно ребро или пластина, из которой выступает ребро, закрывает открытый верх канавки для удерживания герметика в канавке. Обычно канавка образована между парой расположенных на расстоянии друг от друга ребер, выступающих вокруг соответствующего отверстия на указанной верхней поверхности.

Важно предотвратить утечку подводимого или отводимого воздуха к анодным сторонам пластин топливных элементов, и поэтому предпочтительно предусмотрено соответствующее газонепроницаемое уплотнение между каждой пластиной топливного элемента и смежной с ней пластиной разделения газовых потоков вокруг указанных пластин снаружи от отверстий каждой из указанных последовательностей отверстий через указанные пластины. Это газонепроницаемое уплотнение может проходить полностью вокруг периферии одной стороны соответствующей пластины топливного элемента и смежной с ней пластины разделения газовых потоков, однако его обычно используют для направления потока топливного газа по аноду.

Те же возможности относятся к газонепроницаемому уплотнению между одной стороной каждой пластины топливного элемента и смежной пластиной разделения газовых потоков, что и для газонепроницаемого уплотнения, которое проходит вокруг отверстий между противоположной стороной каждой пластины топливного элемента и смежной с ней пластиной разделения газовых потоков, как указывалось выше.

Пластины топливных элементов и пластины разделения газовых потоков предпочтительно физически расположены последовательно столбиком и заключены внутри цилиндрического корпуса, при этом стенки корпуса по меньшей мере частично образуют каналы для входного воздуха и выходного воздуха. Каналы для воздуха, будучи наружными для пластин топливных элементов и пластин разделения газовых потоков, образованы также периферийными частями пластин топливных элементов и пластин разделения газовых потоков и уплотнениями между пластинами.

Каналы для входного воздуха и выходного воздуха, образованные между пластинами и корпусом, предпочтительно разделены уплотнениями, наиболее предпочтительно простыми волоконными уплотнениями, проходящими вдоль пакета между пластинами и корпусом. Между каналами для входного воздуха и выходного воздуха может существовать слабая утечка газа через уплотнения, но это не оказывает существенного влияния на работу пакета.

Может быть предусмотрено более одного канала для входного воздуха и/или более одного канала для выходного воздуха для улучшения потока содержащего кислород газа через пакет. В предпочтительном варианте выполнения между пластинами и корпусом образован дополнительный канал для выходного воздуха, открытый в направлении от соответствующей катодной стороны каждой из пластин топливных элементов. В указанном выше предпочтительном варианте выполнения три канала для воздуха частично образованы частями периферии пластин между тремя приливами, через которые проходят, соответственно, отверстия первой, второй и третьей последовательностей отверстий. Поток топливного газа по анодному слою каждой из пластин топливных элементов предпочтительно направлен противоположно потоку воздуха по катодной стороне пластин топливных элементов, так что в этом случае канал для входного воздуха образован между приливами, через которые проходят отверстия второй и третьей последовательности отверстий, в то время как два канала для выходного воздуха образованы между приливами, через которые проходят отверстия первой последовательности отверстий и, соответственно, отверстия второй и третьей последовательностей отверстий. Канал для входного воздуха предпочтительно имеет больший угловой размер, чем каждый из двух каналов для выходного воздуха.

Пакет может быть выполнен так, что потоки воздуха и топливного газа проходят через каналы в одном или противоположном направлениях.

Электрический ток может проходить по пакету, например, от анода одной пластины топливного элемента через коллектор тока топливной стороны между пластинами через или вокруг смежной с пластиной топливного элемента разделительной пластины, к коллектору тока воздушной стороны у катода смежной пластины топливного элемента. Если ток проходит вокруг разделительной пластины, то это может происходить с помощью проводящих проводов или фольги или других средств. Если ток проходит через разделительную пластину, то это может происходить через массивный материал пластины или с помощью специальных проводящих элементов в пластине.

На пластинах между каждой смежной парой указанных пластин топливных элементов и указанных пластин разделения газовых потоков могут быть предусмотрены средства управления газовыми потоками, и эти средства управления газовыми потоками могут также служить в качестве коллекторов тока. Они могут также служить в качестве распорок для управления расстоянием соответствующей разделительной пластины от смежной с ней пластины топливного элемента.

Пластины топливных элементов и пластины разделения газовых потоков предпочтительно выполнены обе из керамического материала, такого как диоксид циркония, однако пластины разделения газовых потоков могут быть выполнены из подходящего металла, такого как самоалюмизирующаяся нержавеющая сталь.

Ниже приводится подробное описание одного варианта выполнения пакета топливных элементов согласно изобретению со ссылками на прилагаемые чертежи, на которых:

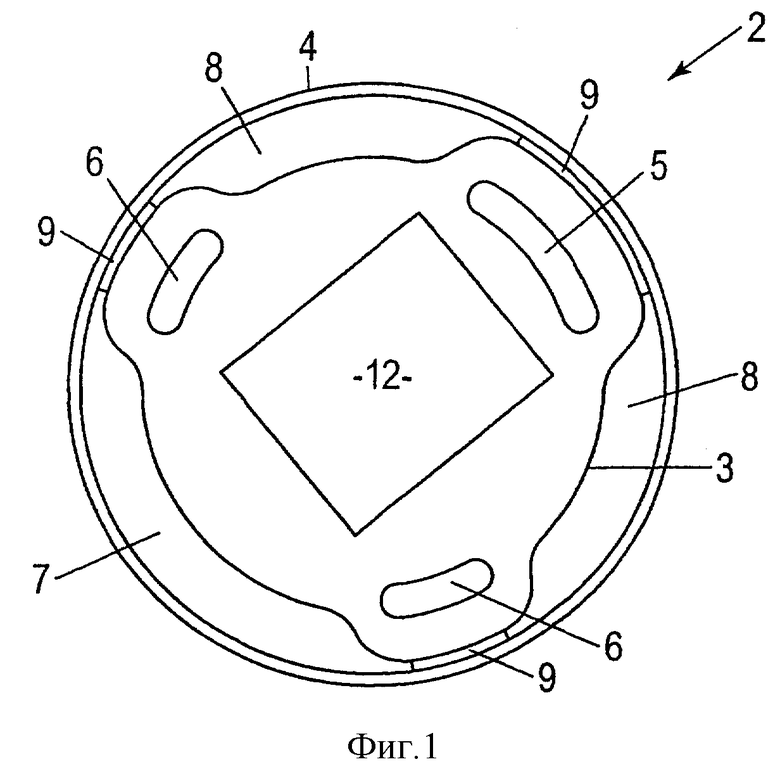

фиг.1 изображает пакет топливного элемента на виде сверху;

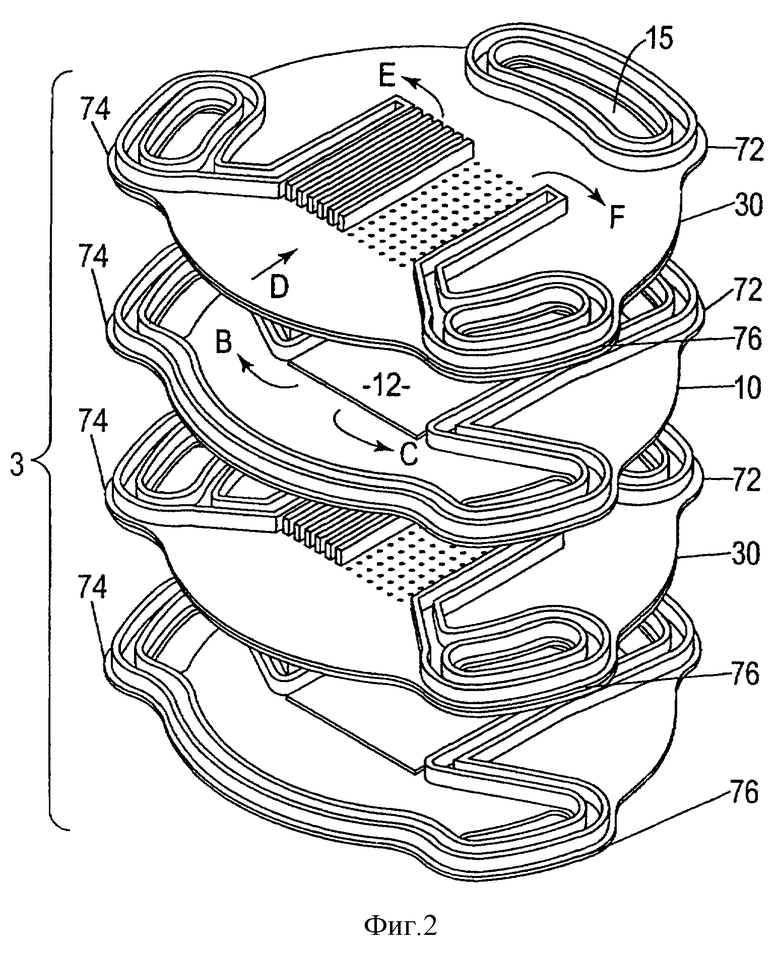

фиг.2 - основную ориентацию пластин топливных элементов и пластин разделения газовых потоков внутри показанного на фиг.1 пакета в разнесенной изометрической проекции на виде сверху вниз;

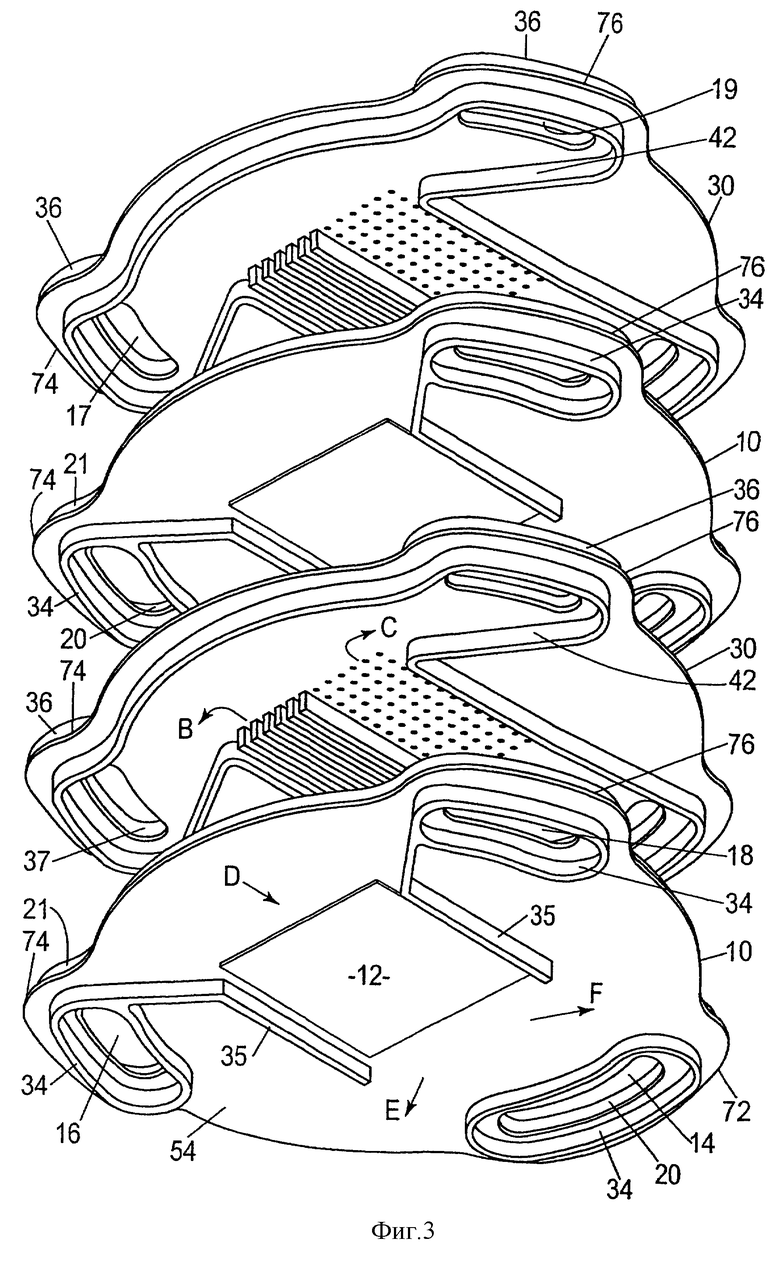

фиг.3 - пластины топливных элементов и пластины разделения газовых потоков в разнесенных положениях, согласно фиг.2, на виде снизу вверх;

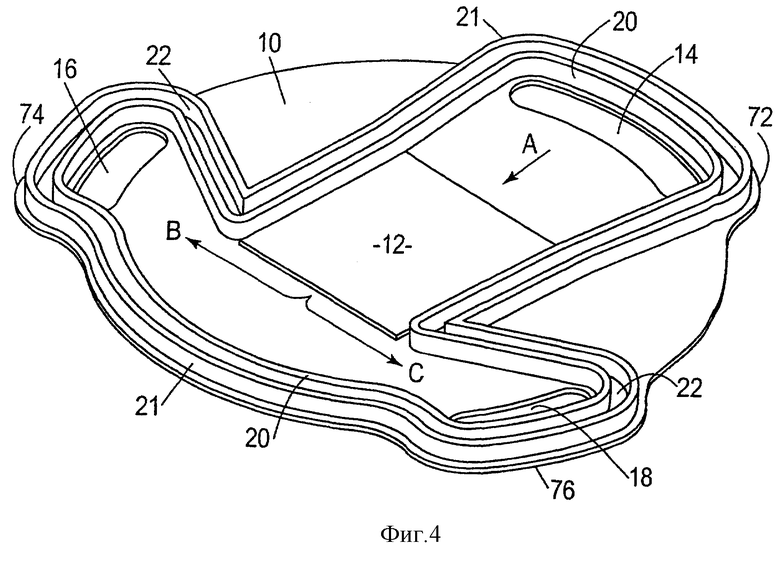

фиг.4 - верхнюю сторону одной из пластин топливных элементов, согласно фиг.2, в изометрической проекции;

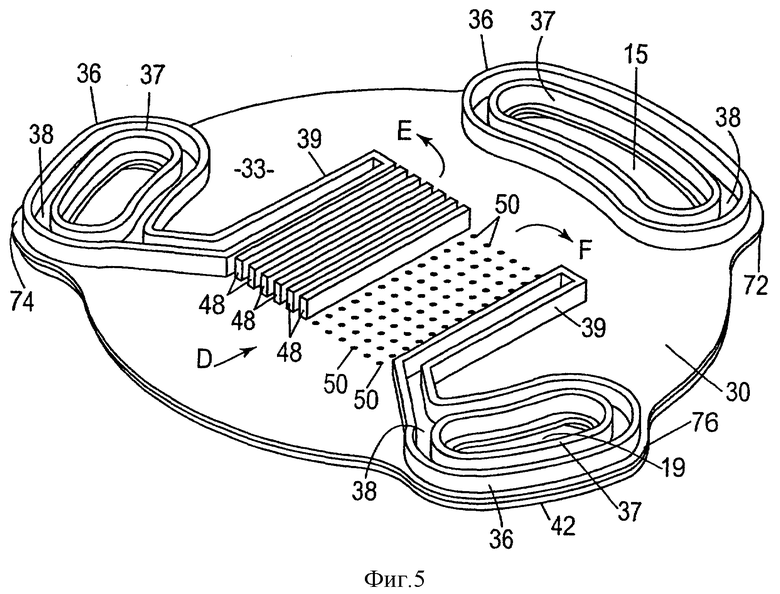

фиг.5 - верхнюю сторону одной из пластин разделения газовых потоков, согласно фиг.2, в изометрической проекции;

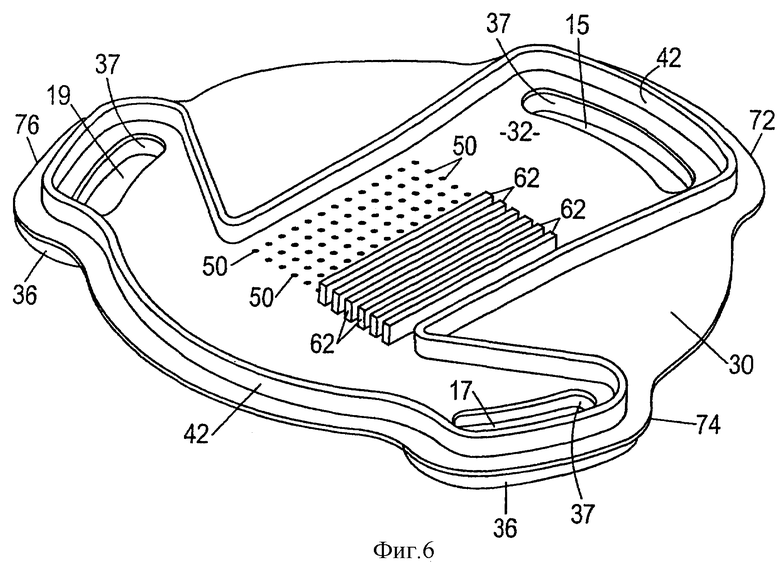

фиг.6 - нижнюю сторону одной из пластин разделения газовых потоков, показанной на фиг.5, в изометрической проекции;

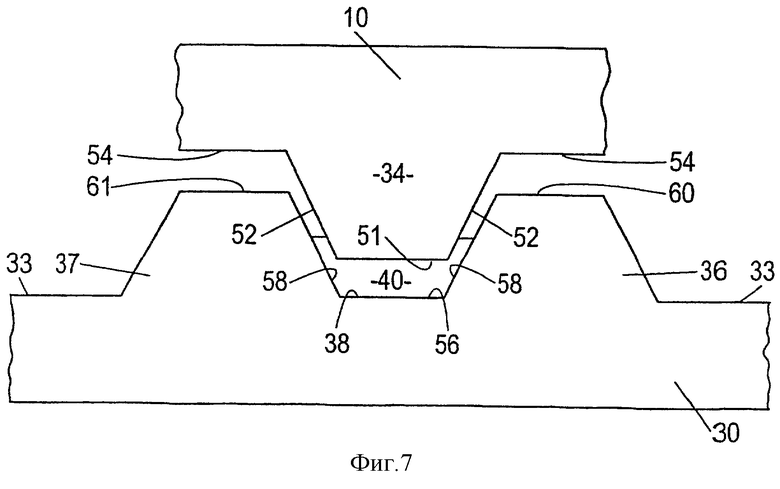

фиг.7 - разрез части узла газового уплотнения между пластинами, показанными на фиг.1 и 2.

На фиг.1, 2 и 3 показан узел 2 пакета из твердотельных оксидных топливных элементов, содержащий пакет 3 из чередующихся компонентов топливных элементов в виде пластин 10 топливных элементов и пластин 30 разделения газовых потоков, удерживаемых внутри трубчатого корпуса 4. Обычно может быть предусмотрено от 20 до 500 каждых из этих пластин в пакете 3. Топливный газ и воздух подают с одного осевого конца узла пакета, а отработавшие газы собирают на другом конце в однонаправленную систему каналов. Каждый конец подходит для выполнения функции подачи и отвода, однако система каналов может быть противоположно направленной. В описанном однонаправленном варианте выполнения подача топлива и воздуха осуществляется на нижнем конце, а отвод - на верхнем конце, однако в некоторых условиях предпочтительно подавать топливо снизу, а воздух - сверху в противоположно направленной системе. В качестве альтернативного решения, как подачу газов, так и их отвод можно осуществлять с одного и того же конца.

Как показано на фиг.1-6, каждая пластина 10 топливного элемента имеет расположенный по существу в центре квадратный анодный слой на верхней поверхности пластины топливного элемента на основе электролита и по существу центральный, квадратный катодный слой на нижней поверхности пластины топливного элемента с образованием по существу квадратного топливного элемента 12.

Пластины 10 топливных элементов и пластины 30 разделения газовых потоков имеют одинаковую внешнюю форму, которую можно назвать в целом трехлепестковой или чем-то средним между кругом и треугольником. Форму в качестве альтернативы можно назвать в целом круговой с тремя округленными приливами, выступающими из нее. Два прилива 74 и 76 имеют одинаковый размер, а третий прилив 72 выступает примерно на 50% дальше, чем другие за наружную периферию пластины. В каждом приливе 72, 74 и 76 через пластину проходят отверстия в форме почки (обозначенные позициями 14, 16 и 18 в пластине топливного элемента и позициями 15, 17 и 19 в пластине разделения газовых потоков соответственно). Более крупные приливы 72 имеют большие отверстия 14 и 15. Система выполненных в виде выступов уплотнений на поверхностях пластин направляет потоки газов внутри пакета. Описание этих уплотнений будет приведено ниже, однако понятно, что можно использовать другие типы уплотнений, включая прокладки.

Каналы 5 и 6 соответственно для распределения топлива и отработавших газов (смотри фиг.1), заданные тремя выровненными последовательностями отверстий 14 и 15, 16 и 17, 18 и 19 в пластинах топливных элементов и пластинах разделения газовых потоков и образованные с помощью уплотнительных компонентов пластин 10 и 30, направляют потоки входного топлива и отработавшие газы вдоль воздушной стороны пластин к анодной стороне. Каналы 7 и 8 соответственно для подачи и сбора воздуха созданы с помощью трех объемов, образованных между периферией пакета 3 и внутренней стенкой корпуса 4. Канал 7 образован по существу между приливами 74 и 76 пластин, и два выходных канала 8 образованы по существу между приливами 72 и 74 и приливами 72 и 76 соответственно пластин. Канал 7 входного воздуха имеет угловой размер, который примерно на 50% больше каждого из двух выходных каналов 8, и расположен противоположно каналу 5 впуска или распределения топлива. Соответствующие длинные волоконные уплотнения 9 проходят вдоль пакета вблизи смежных приливов 72, 74 и 76 между пакетом 3 и внутренней стенкой корпуса 4 для разделения канала 7 подачи воздуха от двух каналов 8 сбора воздуха. Волоконные уплотнения могут допускать небольшую степень утечки между каналами 7 и 8, однако маловероятно, что это ухудшает работу пакета.

Корпус 4 выполнен из подходящего теплостойкого стального листового материала, который может быть покрыт изнутри подходящим изоляционным материалом и который устанавливается на пакет 3 после сборки пластин 10 и 30.

При работе пакета топливный газ проходит вверх через большое отверстие 14, задающее вход в каждую пластину 10 топливного элемента и (по стрелке А) по поверхности анода топливного элемента, затем разделяется на два потока (по стрелкам В и С) для выхода вверх через выходные отверстия 17 и 19 соответственно в смежную пластину 30 разделения газовых потоков. На противоположной поверхности пластины 10 топливного элемента воздух, который прошел вверх по стороне пакета 3 через входной канал 7 между пакетом и корпусом, проходит (стрелка D) от периферии пакета 3 и по поверхности катода топливного элемента в противотоке к потоку топливного газа по аноду топливного элемента перед разделением на два потока (стрелки Е и F) для выхода с периферии пакета 3 и дальнейшего прохождения вверх через выходной канал 8 вверх по пакету.

На фиг.4 показана более подробно в целом плоская пластина 10 топливного элемента, используемая в пакете 3. Квадратный топливный элемент 12 на пластине (виден анод) имеет поддерживающую электролит структуру, при этом электролитный материал выступает наружу с образованием основного тела пластины 10. Электролит предпочтительно является диоксидом циркония, стабилизированным оксидом иттрия и подходящими материалами 3Y, 8Y и 10Y, известными для специалистов в данной области техники. Анод предпочтительно является металлокерамикой на основе никеля и диоксида циркония, а катод предпочтительно является проводящим перовскитом, таким как манганат лантана стронция. Нижняя сторона пластины 10 топливного элемента и катод видны на фиг.3.

Пара параллельных ребер 20 и 21 выступает из плоской поверхности 24 пластины 10 топливного элемента, образуя между ними впадину или канавку 22. Поверхность 24 является верхней, анодной поверхностью пластины топливного элемента, когда пакет находится в положении для использования. Ребра выполнены из диоксида циркония и могут быть выполнены как единое целое с основным телом пластины или же могут быть выполнены отдельно, например, из суспензии трафаретной печати и подвергнуты обжигу для образования единого целого с основным телом. Каждое ребро 20 и 21 образует непрерывный путь или замкнутый контур наружу к отверстиям 14, 16 и 18, которые проходят через пластину топливного элемента и вокруг периметра зоны, в контакт с которой может вступать топливный газ. В частности, замкнутый контур, заданный ребрами 20 и 21, сужается вдоль анода для направления топливного газа от входного отверстия 14 над анодом.

На всех фигурах толщина пластин 10 и 30 и высота ребер показаны в увеличенном масштабе для облегчения пояснения компонентов. В данном варианте выполнения топливный элемент 12 имеет площадь 2500 мм2, толщина пластины топливного элемента составляет 150 мкм, а ребра имеют высоту около 500 мкм, ширину 1 мм, а расстояние между ними составляет около 2 мм.

На нижней, катодной стороне 54 каждой пластины 10 топливного элемента, как показано на фиг.3, соответствующее ребро 34 (которое соответствует ребрам 20 и 21 в отношении размера и формы) проходит вокруг каждого из отверстий 14, 16 и 18 по пластине. Каждое из ребер 34 вокруг отверстий 16 и 18 имеет плечо 35, которое проходит внутрь в направлении отверстия 14 (но не доходит до него) вдоль катодного слоя топливного элемента 12 для облегчения направления входящего воздуха над катодом. Одно из ребер 34 показано также на фиг.7, и использование реберных уплотнений описано со ссылками на эту фигуру.

На фиг.5 и 6 показана более детально пластина 30 разделения газовых потоков. На фиг.5 поверхность 33 является верхней, контактирующей с катодом поверхностью разделительной пластины 30, когда пакет находится в положении для использования. Соответствующие пары ребер 36 и 37 выступают из плоской поверхности 33 разделительной пластины 30 с образованием впадин или канавок 38 между ними. Пары параллельных ребер 36 и 37 соответствуют ребрам 20 и 21 в отношении размера, расстояния между ними и формы, однако они проходят вокруг отверстий 15, 17 и 19, которые проходят через пластину 30, для взаимодействия с ребрами 34 на катодной стороне смежной пластины 10 топливного элемента. Соответствующие ребра 36, связанные с отверстиями 17 и 19, имеют каждое плечо 39 с двойными стенками, которое закрыто на своем дальнем конце для взаимодействия и приема плеча 35 соответствующего ребра 34.

На нижней, контактирующей с анодом стороне 32 каждой пластины 30 разделения газовых потоков проходит единственное ребро 42, как показано на фиг.6 и частично на фиг.5. Ребро 42 соответствует ребрам 20 и 21 в отношении размера и формы и образует непрерывный путь наружу от отверстий 15, 17 и 19 через пластину 30 и вокруг периметра зоны, с которой может контактировать топливный газ. Контур ребра 42 соответствует канавке 22 между ребрами 20 и 21 на анодной поверхности смежной пластины 10 топливного элемента и взаимодействует с этими ребрами с образованием уплотнения.

Как будет описано ниже со ссылками на фиг.7, в канавках 22 и 38 используется стеклянный герметик 40 для образования уплотнения между ребрами.

Каждая разделительная пластина 30 обычно выполнена из диоксида циркония для согласования по существу с коэффициентом теплового расширения основного тела пластины 10 топливного элемента. Это в сильной степени минимизирует тепловые напряжения в узле во время запуска, работы и выключения. Диоксид циркония может быть стабилизирован оксидом иттрия, но может быть, например, диоксидом циркония с добавлением оксида алюминия с содержанием оксида алюминия до 20 мас.%.

Диоксид циркония не является электрически проводящим, и разделительная пластина 30 имеет решетку из перфорационных отверстий 50, проходящих перпендикулярно через всю ее толщину, которые заполнены электрически проводящим наполнительным материалом. Эти перфорационные отверстия могут быть образованы с помощью лазера и занимают на пластине 30 зону, которая находится непосредственно противоположно зоне, занимаемой топливным элементом 12 на пластине 10. Наполнительный материал может быть металлическим серебром (коммерческой чистоты), которое осаждается в перфорационные отверстия с помощью стандартного способа металлизации или печати. В качестве альтернативного решения, перфорационные отверстия можно заполнять сплавом серебра или композиционным материалом на основе серебра, таким как композиционный материал с серебром или сплавом серебра в стекле. Подходящие элементы для легирования включают золото, палладий или платину. В качестве альтернативного решения, серебро можно смешивать с нержавеющей сталью, например, в виде порошков перед спеканием в перфорационных отверстиях.

Перфорационные отверстия имеют средний поперечный размер около 300 мкм, и наполнительный материал герметично закрывает перфорационные отверстия с образованием общей площади поперечного сечения наполнительного материала в диапазоне от 0,2 до 5 мм2 на 1000 мм2 контактной площади электрода (измеренную только на одной стороне пластины 30). Электрически проводящая пробка на основе серебра, которая заполняет каждое перфорационное отверстие, предпочтительно покрыта защитным покрытием из Ni на анодной стороне и покрытием из Ag-Sn на катодной стороне. Покрытия могут проходить по всей зоне контактирования электрода пластины. Покрытие из никеля может иметь положку из Ag для улучшения скрепления Ni с разделительным телом, а покрытие из Ag-Sn может иметь поверхностный слой из SnO2. Такие покрытия, выполненные, например, с помощью трафаретной печати порошковых материалов в связующем веществе с последующим обжигом, могут заполнять перфорационные отверстия 5 снаружи для обеспечения электрически проводящих путей через перфорационные отверстия с одной наружной поверхности к другой наружной поверхности пластины разделения газовых потоков.

Решетка из параллельных выступов 48 расположена параллельно потоку воздуха в зоне контактирования электрода на катодной стороне 33 каждой пластины 30. Эти выступы 48 расположены по линии над соответствующим рядом перфорационных отверстий 50 и над покрытием из Ag-Sn. Для наглядности около половины выступов 48 не изображено на фиг.2 и 5. Выступы 48 выполняют две важные функции. Во-первых, они обеспечивают проводящий путь между наполнительным материалом в перфорационных отверстиях 50 или покрытием из Ag-Sn и топливным элементом 12. Во-вторых, они обеспечивают физическую опору для тонкой и хрупкой пластины топливного элемента, а также образуют средства для распределения потоков газа в узкие пространства между пластинами топливных элементов и разделительными пластинами. Таким образом, выступы 48 должны быть электрически проводящими и структурно устойчивыми. Выступы 48 имеют высоту около 500 мкм и могут быть выполнены из проводящего перовскита, такого как материал LSM катода не обязательно с металлическим серебряным покрытием с толщиной около 50 мкм.

На нижней стороне пластины 30 (т.е. на поверхности 32, показанной на фиг.6) ряды заполненных перфорационных отверстий 50 и покрытие из никеля покрыты решеткой из множества выступов 62, которые расположены параллельно потоку топливного газа. Для наглядности структуры примерно часть выступов 62 также не изображена на фиг.6. Выступы 62 выполняют роль коллектора тока, при этом ток проходит между наполнительным материалом в перфорационных отверстиях 50 и покрытием из никеля и анодом. Они также обеспечивают физическую опору для пластины топливного элемента и дополнительно создают средства для направления и распределения газовых потоков в узкие пространства между пластинами топливных элементов и пластинами разделения газовых потоков. Выступы имеют высоту примерно 500 мкм и могут быть выполнены из того же материала, что и анод предпочтительно с покрытием из никеля (с толщиной примерно 50 мкм).

Как показано на фиг.7, ванна из стеклянного герметика 40 расположена между ребрами 36 и 37 и прижимается ребром 34. Каждое ребро имеет конусный профиль с противоположно наклоненными боковыми поверхностями и удаленную поверхность. То же расположение относится к ребрам 20 и 21 и ребру 42, однако их описание не приводится отдельно. Во время изготовления стекло вводят в виде порошка и собирают пакет, затем пакет нагревают для расплавления стекла с целью формирования уплотнения. Таким образом, нет необходимости в связующем веществе. При работе пакета стеклянный герметик 40 является полностью расплавленным, но сильно вязким, и удерживается в канавке 38 с помощью одной из трех возможностей, не показанных на фиг.7.

В одном возможном варианте выполнения дальняя поверхность 51 ребра 34 соприкасается с дном 56 канавки 38, при этом по меньшей мере одна из боковых поверхностей 52 ребра 34 остается на расстоянии от боковых поверхностей 58 канавки, так что дальние поверхности 60 и 61 ребер 36 и 37 остаются на расстоянии от базисной поверхности 54 пластины. В этом случае стеклянный герметик 40 удерживается поверхностным натяжением между расположенными на расстоянии друг от друга боковыми поверхностями 52 и 58.

Во втором и предпочтительном, возможном варианте выполнения дальние поверхности 60 и 61 находятся в соприкосновении с базисной поверхностью 54, при этом по меньшей мере одна из боковых поверхностей 52 остается на расстоянии от боковых поверхностей 58, а дальняя поверхность 51 - на расстоянии от дна 56. В этом случае герметик 40 удерживается между дальней поверхностью 51 ребра 34 и дном 56, при этом часть его вытесняется наверх между находящимися на расстоянии друг от друга боковыми поверхностями 52 и 58.

В третьем возможном варианте выполнения обе боковые поверхности 52 находятся в соприкосновении с соответствующими боковыми поверхностями 58, при этом дальние поверхности 60 и 61 остаются на расстоянии от базисной поверхности 54, а дальняя поверхность 51 - на расстоянии от дна 56. В этом случае герметик 40 заполняет объем между дальней поверхностью 51 и дном 56.

Описанный выше вариант выполнения обеспечивает конфигурацию пакета, которая проста в изготовлении и обеспечивает существенную гибкость в управлении газовыми потоками к, от и над электродами топливных элементов. Она также обеспечивает несколько альтернативных форм собирания электрического тока. В ней используется относительно небольшое число компонентов, а сопряжения, выполненные с возможностью скольжения, обеспечиваемые волоконными уплотнениями, приводят к намного меньшим напряжениям во время циклической тепловой нагрузки.

Хотя приведенное выше описание включает предпочтительные варианты выполнения изобретения, следует понимать, что возможны многочисленные вариации, изменения, модификации и/или добавления в конструкции и расположении частей, описанных выше, без отхода от существенных признаков или идеи изобретения.

Например, в предпочтительном варианте выполнения разделительные пластины выполнены из диоксида циркония. В качестве альтернативного решения, они могут быть выполнены из хромита лантана для увеличения электрической проводимости или из самоалюминирующейся нержавеющей стали.

Другие аспекты описанного здесь пакета из топливных элементов раскрыты и содержатся в формуле изобретения находящихся одновременно на рассмотрении международных патентных заявок с названиями «Пластина разделения газовых потоков топливного элемента» и «Уплотнение для пакета из топливных элементов», претендующих на приоритет заявок на патент Австралии PR6345 и PR6366, поданных 13 июля 2001, при этом полное содержание обеих одновременно находящихся на рассмотрении международных заявок и их эквивалентов национальной фазы США включается в данное описание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЫ ДЛЯ РАСПРЕДЕЛЕНИЯ ПОТОКОВ ТЕКУЧЕЙ СРЕДЫ В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2007 |

|

RU2419921C2 |

| БИПОЛЯРНАЯ ПЛАСТИНА ТОПЛИВНОГО ЭЛЕМЕНТА КРУГЛОЙ ФОРМЫ | 2012 |

|

RU2516245C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕМБРАНОЙ ИЗ ПОЛИМЕРНОГО ЭЛЕКТРОЛИТА | 1999 |

|

RU2231172C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2355072C1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

| МОДУЛЬНЫЙ ПАКЕТ ЭЛЕКТРОЛИЗЕРА И СПОСОБ КОНВЕРСИИ ДИОКСИДА УГЛЕРОДА В ГАЗООБРАЗНЫЕ ПРОДУКТЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И С ВЫСОКОЙ СТЕПЕНЬЮ КОНВЕРСИИ | 2019 |

|

RU2817540C2 |

| МНОГОСЛОЙНАЯ ПОРИСТАЯ ПЛАСТИНА ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2384919C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| КОМБИНИРОВАННЫЕ СХЕМЫ ПОТОКОВ В ПАКЕТЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЛИ В ПАКЕТЕ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2531912C2 |

Изобретение относится к размещению плоских твердотельных оксидных топливных элементов в пакете с улучшенной системой каналов. Техническим результатом изобретения является упрощение системы каналов в пакете топливных элементов и упрощение герметизации пакета. Согласно изобретению пакет из топливных элементов содержит пакет из чередующихся пластин твердотельных оксидных топливных элементов и пластин разделения газовых потоков внутри корпуса. Каждая пластина топливного элемента имеет сквозные отверстия, находящиеся на одной линии с соответствующими отверстиями через смежные разделительные пластины. Первая выровненная последовательность отверстий в пластинах топливных элементов и пластинах разделения газовых потоков открыта в направлении к анодной стороне каждой из пластин топливных элементов с образованием первого канала для входного топливного газа. Вторая выровненная последовательность отверстий в пластинах топливных элементов и пластинах разделения газовых потоков открыта в направлении от анодной стороны каждой из пластин топливных элементов с образованием второго канала (6) для отработавшего топливного газа. Третий канал для входного воздуха образован между пакетом и корпусом и открыт в направлении катодной стороны каждого топливного элемента. Четвертый канал для выходного воздуха образован между пакетом и корпусом и открыт в направлении от катодной стороны каждого топливного элемента. В предпочтительном варианте выполнения третья выровненная последовательность отверстий в пластинах открыта в направлении от анодной стороны каждого топливного элемента с образованием второго канала для отработавшего топливного газа, и второй канал для выходного воздуха образован между пакетом и корпусом. Выполненные с возможностью скольжения волоконные уплотнения предусмотрены между пакетом и корпусом для разделения воздушных каналов. 23 з.п. ф-лы, 7 ил.

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

| US 6040076 A, 21.03.2000 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4963442 A, 16.10.1990. | |||

Авторы

Даты

2006-12-27—Публикация

2002-07-13—Подача