Область техники и уровень техники

Изобретение касается полиуретановых композиций, включающих, по крайней мере, один полиуретановый форполимер и, по крайней мере, один полиальдимин, которые отверждаются без неприятного запаха. Используемый для этого полиальдимин получен из полиамина с алифатическими первичными аминогруппами (в дальнейшем тексте также многократно называемым «алифатическим полиамином») и специального альдегида.

Полиуретаны используются среди прочего в качестве однокомпонентных, отверждающихся под действием влаги, эластичных герметизирующих составов, клеев и покрытий. Обычно они содержат полиуретановый форполимер, имеющий изоцианатные группы, полученный из полиолов и полиизоцианатов, который затем смешивают с другими компонентами и до употребления хранят при исключении влаги. Эти сами по себе известные системы имеют тот недостаток, что газ CO2, образующийся при реакции изоцианатных групп с водой, может приводить к образованию пузырей в отверждаемом продукте.

Полиальдимины в химии полиуретанов известны как отвердители, и описаны, например, в патенте США 3420800 и патенте США 3567692. Полиальдиминами обозначают молекулы, имеющие две или более альдиминные группы R-CH=N-R'. Из полиуретановых форполимеров, содержащих изоцианатные группы, и полиальдиминов могут получаться однокомпонентные продукты с хорошими механическими эксплуатационными свойствами, которые являются достаточно устойчивыми при хранении и быстро отверждаются при контакте с водой или влагой из воздуха. При этом полиальдимины гидролизуются водой с образованием соответствующих альдегидов и полиаминов, после чего последние реагируют с изоцианатными группами полиуретанового форполимера, и он отверждается без высвобождения CO2 и, таким образом, без образования пузырей.

Полиальдимины алифатических полиаминов и их использование в качестве отвердителей полиуретанов очень хорошо известно. Например, они описаны в патенте США 3932357.

Обычно используют полиальдимины относительно летучих альдегидов, которые, как известно, характеризуются особенно интенсивным запахом. Поэтому при их использовании требуется хорошая вентиляция или защита органов дыхания, особенно, если дополнительно используют органический растворитель. Для применения, при котором работают с преимущественно свободными от растворителя и высоковязкими продуктами в толстых слоях, как, например, в случае эластичных уплотнений и склеиваний, запах альдегида, высвобождающегося при гидролизе полиальдимина, вызывает особенно возмущающее действие, так как сохраняется в течение длительного времени. Это происходит оттого, что, с одной стороны, полное отверждение отверждающейся под действием влаги полиуретановой композиции, наносимой толстым слоем, происходит относительно долго, потому что диффузия воды, необходимой для отверждения, через уже отвержденный материал вовнутрь замедляется в возрастающей степени; и что, с другой стороны, альдегид, высвобождающийся при реакции отверждения, всегда медленнее диффундирует наружу через плотные образующиеся слои отверждаемого материала. Загазованность, обусловленная улетучиванием альдегида после отверждения продукта, отчасти допустима для некоторых областей применения, например, в наружной области зданий. Но так как интенсивный запах альдегида может привести к головной боли и тошноте, в этих областях применения также возникает все большее желание в системах без запаха. Специалисту ясно, что понятие «без запаха» затруднительно для определения. Здесь и в целом документе его следует понимать как «не ощутимый или незначительно ощутимый человеческими индивидами с чувством обоняния (не пахнущий)».

В других, так называемых чувствительных к запаху областях применения, напротив, такая загазованность принципиально не допустима. Особенно чувствительным к запаху является использование в закрытых помещениях, как, например герметизация швов внутри зданий или склеивание конструктивных элементов во внутреннем пространстве транспортных средств. Отсутствие запаха здесь является необходимым условием, а именно также во время и некоторое время после использования продукта. При использовании во внутреннем пространстве транспортных средств относительно летучих веществ, улетучивающихся, например из клея, исходят из всеобщего строгого критерия. Так, в автомобильной промышленности установлено соответствующее граничное значение для летучих компонентов, выделяющихся из клея, так называемое «образование тумана» «Fogging» (Метод измерения: смотри, например, DIN 75201).

До сих пор предпринимали различные попытки уменьшить запах систем, содержащих альдимин.

В патенте США 4469831 описана однокомпонентная полиуретановая композиция, содержащая отверждающиеся под действием влаги 2,2-диметил-3-(изобутирокси)-пропанальдимины алифатических полиаминов. Эта композиция характеризуется хорошей стабильностью при хранении, высокой скоростью отверждения и якобы малым запахом. Однако использование описанных полиальдиминов вызывает долго существующий едкий запах, который недопустим для чувствительных к запаху областей применения.

В патенте США 4853454 описана, среди прочих, похожая однокомпонентная полиуретановая композиция, содержащая отверждающиеся под действием влаги замещенные 2,2-диметил-пропанальдимины алифатических полиаминов. Альдегиды, высвобождающиеся при гидролизе описанных полиальдиминов, вследствие своей высокой упругости пара, должны якобы способствовать композиции с очень незначительным запахом. Однако при использовании описанных полиальдиминов также наблюдается неприятный, ощутимый длительное время запах, что делает эти вещества, непригодными для чувствительных к запаху областей применения.

В патенте США 4720535 описана однокомпонентная полиуретановая композиция, содержащая отверждающиеся под действием влаги замещенные 2,2-диметилпропанальдимины ароматических полиаминов. Использование описанных полиальдиминов непригодно из-за применяемых ароматических полиаминов. С одной стороны, ароматические полиамины в целом значительно токсичнее, чем алифатические, и, с другой стороны, полиальдимины ароматических полиаминов являются явно менее реакционноспособными в качестве отвердителей, чем таковые алифатических полиаминов, как в отношении гидролиза альдиминных групп, так и больше всего в отношении реакций аминогрупп с изоцианатными группами полиуретанового форполимера. Кроме того, описанные альдегиды в большинстве случаев также вызывают отчетливо ощутимый, вплоть до сильного, запах.

В патенте США 6136942 описана однокомпонентная полиуретановая композиция, содержащая 3-фенилокси-бензальдимины алифатических полиаминов или похожие соединения, которая должна отверждаться с незначительным запахом. Запах ароматических альдегидов, высвобождающихся при использовании этих полиальдиминов, является, однако, отчетливо ощутимым, и также недопустим для чувствительных к запаху областей применения. Кроме того, использование 3-фенилоксибензальдегида и подобных ароматических альдегидов может отрицательно влиять на светостойкость отверждаемой полиуретановой композиции.

На известном уровне техники до сих пор не представляется возможным использовать такие преимущества однокомпонентных полиуретановых композиций, содержащих отверждающиеся под действием влаги полиальдимины алифатических полиаминов, как отсутствие образования пузырей при отверждении, высокую скорость отверждения и хорошие механические свойства после отверждения для чувствительных к запаху областей применения.

Задача и решение

Задача данного изобретения состоит в том, чтобы разработать отверждающиеся под действием влаги однокомпонентные полиуретановые композиции, содержащие в качестве отвердителя, по крайней мере, один полиальдимин алифатических полиаминов, отверждающиеся без неприятного запаха и, таким образом, среди прочего, пригодные для чувствительных к запаху областей применения, как, например, герметизация слоев внутри зданий или склеивание конструктивных элементов во внутреннем пространстве транспортных средств. Пригодная композиция, с одной стороны, должна быть получена простым способом из коммерчески доступного сырья, характеризоваться достаточной устойчивостью при хранении и после нанесения достаточно быстро отверждаться. Альдегид, высвобождающийся при гидролизе полиальдимина, не должен вызывать никакого неприятного запаха и оказывать какие-либо отрицательные воздействия на отверждаемую полиуретановую композицию.

Неожиданно было найдено, что вышеназванные условия лучше всего выполняются с помощью композиции, включающей, по крайней мере, один полиуретановый форполимер с изоцианатными группами и, по крайней мере, один полиальдимин, полученный из, по крайней мере, одного полиамина с алифатическими первичными аминогруппами и, по крайней мере, одного альдегида согласно формуле, приведенной позднее.

Получение альдегидов, используемых для полиальдиминов, происходит из коммерчески доступного сырья, и поразительно просто осуществляется посредством этерификации малолетучих карбоновых кислот, например, длинноцепочечных жирных кислот, с β-гидроксиальдегидами, в особенности 3-гидроксипивалиновым альдегидом. Полученные таким образом альдегиды при комнатной температуре являются, в зависимости от используемых карбоновых кислот, твердыми или жидкими. Они могут в дальнейшем подвергаться превращению с полиаминами непосредственно с образованием соответствующих полиальдиминов. Все необходимые реакционные стадии могут проводиться без использования растворителя, благодаря чему в композиции не остается никаких остатков растворителя, где они могли бы вызывать нежелательный запах и «образование тумана». Так как карбоновые кислоты, используемые для получения альдегидов, сами практически не имеют запаха, следы от них также не вызывают никакого неприятного запаха, что делает излишней дорогостоящую очистку полиальдиминов перед использованием.

Неожиданным и не очевидным для специалистов является факт, что такие полиальдимины имеют достаточно высокую реакционную способность в качестве отвердителей для полиуретанов. Специалист ожидал бы, что они, вследствие своей гидрофобной структуры, плохо доступны для воды, требуемой для гидролиза альдиминных групп, и что поэтому их гидролиз протекает лишь медленно и не до конца. Однако вопреки ожиданиям описанные полиальдимины при контакте с влагой в полиуретановой композиции реагируют быстро и полностью. Их реакционная способность является сопоставимой с реакционной способностью значительно менее гидрофобных полиальдиминов, например, описанных в патенте США 4469831.

Полиуретановые композиции согласно изобретению характеризуются исключительной устойчивостью при хранении. Они очень быстро отверждаются при контакте с влагой без возникновения неприятного запаха. Высвобожденный альдегид остается в отвержденной полиуретановой композиции, где он не оказывает никаких вредных воздействий на ее свойства. Наоборот, его гидрофобность ведет к вполне желаемому повышению гидролитической стабильности отвержденной полиуретановой композиции.

Сущность изобретения

Данное изобретение касается композиций, включающих, по крайней мере, один полиуретановый форполимер А с изоцианатными группами, полученный из, по крайней мере, одного полиизоцианата и, по крайней мере, одного полиола, и, по крайней мере, один полиальдимин В, полученный из, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами и, по крайней мере, одного альдегида D.

Далее описано получение этих композиций, а также получение полиальдимина.

Дополнительно описано применение этих композиций в качестве клеев, герметизирующих составов, покрытий или настилов. Далее описан способ склеивания, герметизации или нанесения покрытий. В заключение описаны изделия, поверхность которых могла бы контактировать, по крайней мере, частично, с такой композицией.

Подробное описание изобретения

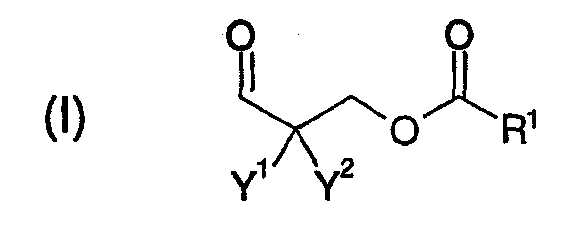

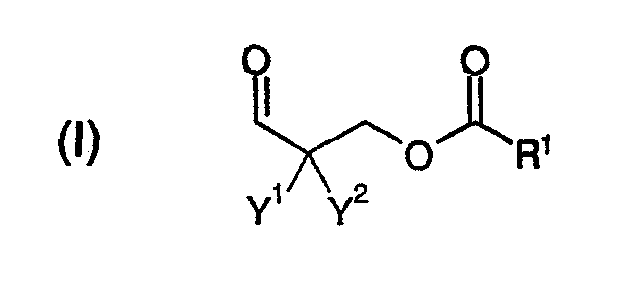

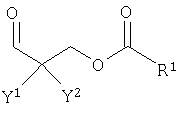

Данное изобретение касается композиций, включающих, по крайней мере, один полиуретановый форполимер А с изоцианатными группами, полученный из, по крайней мере, одного полиизоцианата и, по крайней мере, одного полиола, и, по крайней мере, один полиальдимин В, полученный из, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами и, по крайней мере, одного альдегида D формулы (I):

причем Y1 и Y2 с одной стороны, независимо друг от друга, представляют собой алкильную, арильную или арилалкильную группу, которая, возможно может быть замещена, возможно, может содержать гетероатомы и, возможно может содержать ненасыщенные фрагменты. Предпочтительно Y1 = Y2 = метил.

С другой стороны, Y1 и Y2 могут быть связаны друг с другом с образованием карбоциклического или гетероциклического кольца, которое характеризуется размером кольца между 5 и 8, предпочтительно 6, атомами, и, возможно одной или двумя простыми ненасыщенными связями.

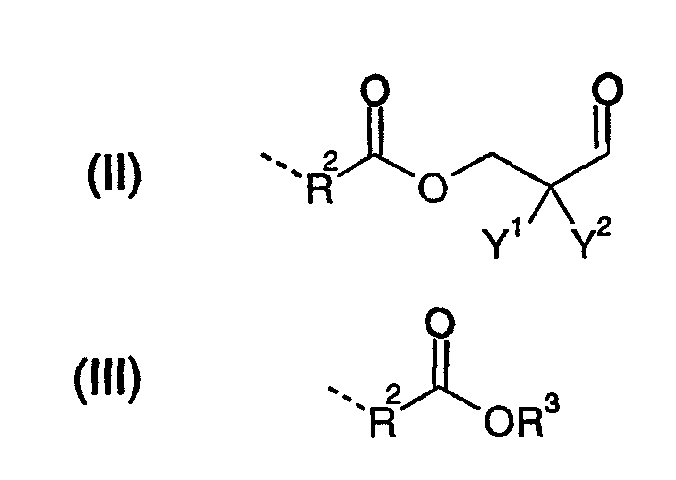

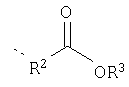

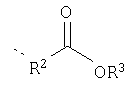

Остаток R1 обозначает линейную или разветвленную алкильную цепь с 11 до 30 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную углеводородную цепь с 11 до 30 атомами С, с одной или множеством ненасыщенных связей, или остаток формулы (II) или (III).

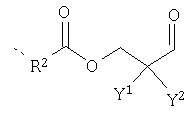

В формулах (II) и/или (III) R2 обозначает линейную или разветвленную, или циклическую алкильную цепь с 2 до 16 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную, или циклическую углеводородную цепь с 2 до 16 атомами С, с одной или множественными ненасыщенными связями, и R3 обозначает линейную или разветвленную алкильную цепь с 1 до 8 атомами С. Y1 и Y2 имеют значения, указанные выше, и пунктирные линии в формулах обозначают места соединения.

Под термином «поли-» в «полиальдимин», «полиол», «полиизоцианат», «полиамин» понимают молекулы, которые формально содержат две или более соответствующие функциональные группы.

Понятие «полиамины с алифатическими первичными аминогруппами» в данном документе всегда обозначает соединения, которые формально содержат две или более NH2-группы, связанные с одним алифатическим, циклоалифатическим или арилалифатическим остатком. Этим они отличаются от ароматических аминов, в которых аминогруппы непосредственно связаны с ароматическим остатком, как, например, в анилине или 2-аминопиридине.

Полиуретановый форполимер А получают из, по крайней мере, одного полиизоцианата и, по крайней мере, одного полиола. Это превращение может проходить вследствие того, что реакцию между полиолом и полиизоцианатом осуществляют обычным способом, например, при температуре от 50 до 100оС, в случае необходимости при использовании пригодных катализаторов, причем полиизоцианат дозируют так, что его изоцианатные группы по отношению к гидроксильным группам полиола находятся в стехиометрическом избытке. Избыток полиизоцианата выбирают так, что в результирующем полиуретановом форполимере А после превращения всех гидроксильных групп полиола содержание свободных изоцианатных групп остается от 0,1 до 15 вес.%, предпочтительно 0,5 до 5 вес.%, в расчете на весь полиуретановый форполимер А. Вслучае необходимости полиуретановый форполимер А может быть получен с использованием растворителя или пластификатора, причем используемый растворитель или пластификатор не содержат никаких реакционноспособных групп по отношению к изоцианатам.

В качестве полиолов для получения полиуретанового форполимера А могут быть использованы, например, следующие коммерчески доступные полиолы или любые их смеси:

- Полиоксиалкиленполиолы, также называемые простыми полиэфирполиолами, которые являются продуктами полимеризации этиленоксида, 1,2-пропиленоксида, 1,2- или 2,3-бутиленоксида, тетрагидрофурана или их смесей, возможно, полимеризующиеся с помощью инициирующих молекул с двумя или несколькими активными атомами водорода, как, например, вода, аммиак или соединения с несколькими OH- или NH-группами, как, например, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогександиметанол, бисфенол А, гидрированный бисфенол А, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, анилин, а также смеси названных соединений. Могут быть использованы как полиоксиалкиленполиолы, которые характеризуются низкой степенью ненасыщенности (измеренной по ASTM D-2849-69 и приведенной в миллиэквивалентах ненасыщенности на грамм полиола (мЭк/г)), полученные, например, с помощью так называемых двойных металлцианидных комплексов - катализаторов (DMC-катализаторов), так и полиоксиалкиленполиолы с более высокой степенью ненасыщенности, полученные, например, с помощью анионных катализаторов как NaOH, KOH или алкоголяты щелочных металлов.

Особенно пригодными являются полиоксиалкилендиолы или полиоксиалкилентриолы, в особенности полиоксипропилендиолы или полиоксипропилентриолы.

В особенности пригодными являются полиоксиалкилендиолы или полиоксиалкилентриолы со степенью ненасыщенности ниже чем 0,02 мЭк/г и с молекулярным весом в области от 1000 до 30000 г/моль, а также полиоксипропилендиолы и -триолы с молекулярным весом от 400 до 8000 г/моль. Под «молекулярным весом» или «молярным весом» в данном документе всегда понимают средний молекулярный вес Mn.

Также особенно пригодными являются так называемые полиоксипропилендиолы или -триолы с блокирующими концевыми этиленоксидными (ЕО) группами. Последние являются специальными полиоксипропиленполиоксиэтиленполиолами, которые получают, например, таким образом, что чистые полиоксипропиленполиолы после завершения полипропоксилирования алкоксилируют с этиленоксидом, и благодаря этому имеют первичные гидроксильные группы.

- Гидроксифункциональные полибутадиены.

- Сложные полиэфирполиолы, полученные, например, из двух-, -трехатомных спиртов как, например, 1,2-этандиол, диэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, глицерин, 1,1,1-триметилолпропан или смеси названных спиртов, с органическими дикарбоновыми кислотами или их ангидридами, или сложными эфирами, как, например, янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, себациновая кислота, додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота и гексагидрофталевая кислота или смеси названных кислот, а также сложные полиэфирполиолы из лактонов как, например, ε-капролактон.

- Поликарбонатполиолы, которые являются доступными посредством превращения, например, вышеназванных, используемых для образования сложных полиэфирполиолов - спиртов с диалкилкарбонатами, диарилкарбонатами или фосгеном.

- Полиакрилат- и полиметакрилатполиолы.

Эти названные полиолы характеризуются средним молекулярным весом от 250 до 30000 г/моль и средней функциональностью ОН-групп в области от 1,6 до 3.

Дополнительно к этим названным полиолам для получения полиуретанового форполимера А могут быть использованы низкомолекулярные двух- или многоатомные спирты как, например, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогександиметанол, гидрированный бисфенол А, димерные жирные спирты, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, пентаэритрит, спирты сахаров и другие многоатомные спирты, низкомолекулярные алкоксилированные продукты вышеназванных двух- и многоатомных спиртов, а также смеси вышеназванных спиртов.

Для получения полиуретанового форполимера А используют коммерчески доступные полиизоцианаты. В качестве примеров следовало бы упомянуть следующие полиизоцианаты, лучше всего известные в химии полиуретанов:

2,4- и 2,6-толуилендиизоцианат (TDI) и любые смеси его изомеров, 4,4'-дифенилметандиизоцианат (MDI), изомеры положения дифенилметандиизоцианата, 1,3- и 1,4-фенилендиизоцианат, 2,3,5,6-тетраметил-1,4-диизоцианатобензол, 1,6-гексаметилендиизоцианат (HDI), 2-метилпентаметилен-1,5-диизоцианат, 2,2,4- и 2,4,4-триметил-1,6-гексаметилендиизоцианат (TMDI), 1,12-додекаметилендиизоцианат, циклогексан-1,3- и -1,4-диизоцианат и любая смесь этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексан (= изофорондиизоцианат или IPDI), пергидро-2,4'- и -4,4'-дифенилметандиизоцианат (HMDI), 1,4-диизоцианато-2,2,6-триметилциклогексан (TMCDI), м- и п-ксилилендиизоцианат (XDI), 1,3- и 1,4-тетраметилксилилендиизоцианат (TMXDI), 1,3- и 1,4-бис-(изоцианатометил)-циклогексан, а также олигомеры и полимеры вышеназванных изоцианатов, а также любые смеси вышеназванных изоцианатов. Особенно предпочтительными являются MDI, TDI, HDI и IPDI.

Полиальдимин В может быть получен из, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами и, по крайней мере, одного альдегида D посредством реакции конденсации с отщеплением воды. Такие реакции конденсации лучше всего известны и описаны, например, в Houben-Weyl, "Methoden der organischen Chemie", Vol. XI/2, Seite 73 ff. Альдегид D при этом используют по отношению к первичным аминогруппам полиамина С стехиометрически или в стехиометрическом избытке.

В качестве полиаминов С с алифатическими первичными аминогруппами для получения полиальдимина В имеют в виду полиамины, известные в химии полиуретанов, которые используются среди прочих для двухкомпонентных полиуретанов. В качестве примеров могут быть упомянуты следующие: алифатические полиамины, как этилендиамин, 1,2- и 1,3-пропандиамин, 2-метил-1,2-пропандиамин, 2,2-диметил-1,3-пропандиамин, 1,3- и 1,4-бутандиамин, 1,3- и 1,5-пентандиамин, 1,6-гександиамин, 2,2,4- и 2,4,4-триметилгексаметилендиамин и их смеси, 1,7-гептандиамин, 1,8-октандиамин, 4-аминометил-1,8-октандиамин, 1,9-нонандиамин, 1,10-декандиамин, 1,11-ундекандиамин, 1,12-додекандиамин, метил-бис-(3-аминопропил)амин, 1,5-диамино-2-метилпентан (MPMD), 1,3-диаминопентан (DAMP), 2,5-диметил-1,6-гексаметилендиамин, циклоалифатические полиамины, как 1,2-, 1,3- и 1,4-диаминоциклогексан, бис-(4-аминоциклогексил)-метан, бис-(4-амино-3-метилциклогексил)-метан, бис-(4-амино-3-этилциклогексил)-метан, бис-(4-амино-3,5-диметилциклогексил)-метан, 1-амино-3-аминометил-3,5,5-триметилциклогексан (=изофорондиамин или IPDA), 2- и 4-метил-1,3-диаминоциклогексан и их смеси, 1,3- и 1,4-бис-(аминометил)циклогексан, 1-циклогексиламино-3-аминопропан, 2,5(2,6)-бис-(аминометил)-бицикло[2.2.1]гептан (NBDA, полученный Mitsui Chemicals), 3(4),8(9)-бис-(аминометил)-трицикло[5.2.1.02,6]декан, 1,4-диамино-2,2,6-триметилциклогексан (TMCDA), 3,9-бис-(3-аминопропил)-2,4,8,10-тетраоксаспиро-[5.5]ундекан, 1,3- и 1,4-ксилилендиамин, алифатические полиамины, содержащие простые эфирные группы, как бис-(2-аминоэтиловый) простой эфир, 4,7-диоксадекан-1,10-диамин, 4,9-диоксадодекан-1,12-диамин и их высшие олигомеры, полиоксиалкилен-полиамины с теоретически двумя или тремя аминогруппами, например, коммерчески доступные под названием Jeffamine® (производимые Huntsman Chemicals), а также смеси вышеназванных полиаминов.

Предпочтительными полиаминами являются 1,6-гексаметилендиамин, MPMD, DAMP, 2,2,4- и 2,4,4-триметилгексаметилендиамин, 4-аминометил-1,8-октандиамин, IPDA, 1,3- и 1,4-ксилилендиамин, 1,3- и 1,4-бис-(аминометил)циклогексан, бис-(4-аминоциклогексил)-метан, бис-(4-амино-3-метилциклогексил)-метан, 3(4),8(9)-бис-(аминометил)-трицикло[5.2.1.02,6]декан, 1,2-, 1,3- и 1,4-диаминоциклогексан, полиоксиалкилен-полиамины с теоретически двумя или тремя аминогруппами, в особенности Jeffamine® EDR-148, Jeffamine® D-230, Jeffamine® D-400 и Jeffamine® T-403, а также в особенности смеси из двух или более вышеназванных полиаминов.

Для получения полиальдимина В используют, по крайней мере, один альдегид D формулы (I):

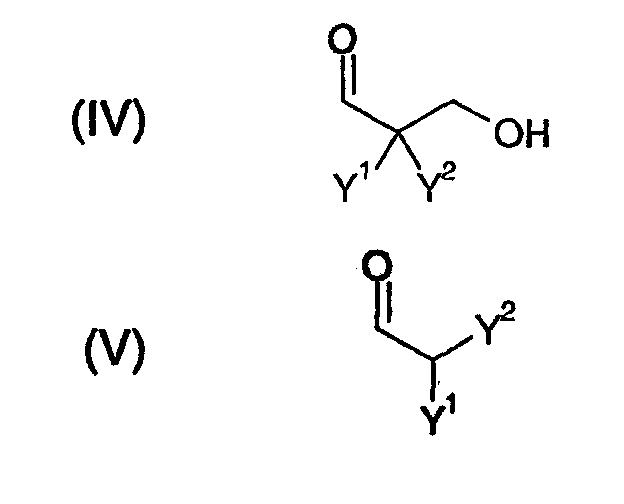

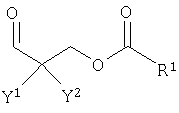

В предпочтительном способе получения альдегида D исходят из β-Гидроксиальдегида согласно формуле (IV), который может быть получен, например, из формальдегида (или параформальдегида, или олигомерных форм формальдегида, как 1,3,5-триоксан) и альдегида согласно формуле (V) в перекрестной альдольной конденсации, в случае необходимости, in situ.

Y1 и Y2 в формулах (IV) и (V) имеют уже описанное значение.

β-Гидроксиальдегид согласно формуле (IV) подвергают превращению с карбоновой кислотой до соответствующего сложного эфира, а именно: или с жирной кислотой с длинной цепью R1-COOH до соответствующего эфира жирной кислоты; и/или со сложным моноалкиловым эфиром дикарбоновой кислоты HOOC-R2-COOR3 до альдегида D с остатком формулы (III); и/или с дикарбоновой кислотой HOOC-R2-COOH до альдегида D, в этом случае получают диальдегид, с остатком формулы (II). Формулы (II) и (III) и R1, R2 и R3 имеют при этом уже описанное значение. Эта этерификация может проходить без использования растворителя по известным методикам, описанным, например, в Houben-Weyl, "Methoden der organischen Chemie", Vol. VIII, Seiten, 516-528.

В случае использования дикарбоновых кислот получают смесь альдегидов D с остатками по формуле (II) и по формуле (III), если, например, сначала часть карбоксильных групп этерифицируют β-гидроксиальдегидом согласно формуле (IV), и затем оставшиеся карбоксильные группы этерифицируют алкиловым спиртом (R3-OH). Такая смесь далее может быть непосредственно использована для получения полиальдимина B.

Предпочтительными альдегидами формулы (V) для взаимодействия с формальдегидом до β-гидроксиальдегидов формулы (IV) являются следующие: изобутиральдегид, 2-метилбутиральдегид, 2-этилбутиральдегид, 2-метилвалериановый альдегид, 2-этилкапроновый альдегид, циклопентанкарбоксальдегид, циклогексанкарбоксальдегид, 1,2,3,6-тетрагидробензальдегид, 2-метил-3-фенилпропиональдегид, 2-фенилпропиональдегид и дифенилацетальдегид. Особенно предпочтителен изобутиральдегид.

Предпочтительными β-гидроксиальдегидами согласно формуле (IV) являются продукты взаимодействия формальдегида с вышеупомянутыми альдегидами формулы (V), названными в качестве предпочтительных. Особенно предпочтительным является 3-гидроксипивалиновый альдегид.

В качестве пригодных карбоновых кислот для этерификации с β-гидроксиальдегидами согласно формуле (IV) могут быть упомянуты, например, следующие: лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадекановая кислота, арахиновая кислота, пальмитолеиновая кислота, олеиновая кислота, эруковая кислота, линолевая кислота, линоленовая кислота, элеостеариновая кислота, арахидоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, 1,12-додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, гексагидрофталевая кислота, гексагидроизофталевая кислота, гексагидротерефталевая кислота, 3,6,9-триоксаундекандикарбоновая кислота, и подобные производные полиэтиленгликоля, дегидрированные рицинолевые кислоты, а также жирные кислоты из технических процессов омыления природных масел и жиров как, например, раповое масло, подсолнечное масло, льняное масло, оливковое масло, кокосовое масло, масло пальмовых зерен и пальмовое масло.

Предпочтительными являются лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота, янтарная кислота, адипиновая кислота, азелаиновая кислота и себациновая кислота, и технические смеси жирных кислот, содержащие эти кислоты.

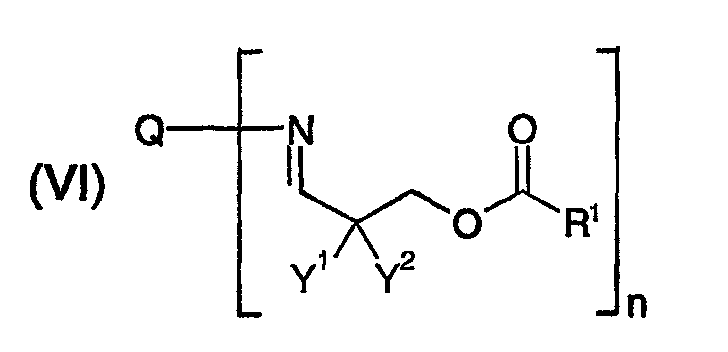

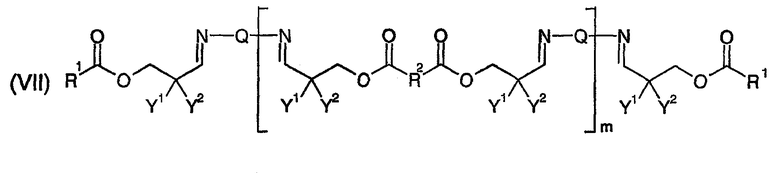

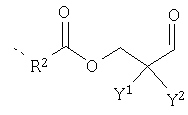

Посредством превращения, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами с, по крайней мере, одним альдегидом D образуются, например, полиальдимины схематических формул (VI) и (VII),

причем n обозначает 2, 3 или 4, и Q должен представлять собой остаток полиамина С с алифатическими первичными аминогруппами после удаления всех первичных аминогрупп; и

причем m обозначает целое число от 0 до 10, и Q в той же молекуле является одинаковым или разным, и, смотря по обстоятельствам, должен представлять собой остаток полиамина С с алифатическими первичными аминогруппами после удаления всех первичных аминогрупп. Остатки Y1, Y2, R1 и R2 в формулах (VI) и (VII) при этом имеют уже описанное значение.

Если для получения полиальдимина B используют диальдегид D с остатком формулы (II), то его предпочтительно используют или в смеси с моноальдегидом D, а именно, в таком количественном соотношении, что для полиальдимина формулы (VII) для m получают среднее значение в области от 1 до 10; или его дозируют так, что имеется избыток альдегидных групп по отношению к аминогруппам при получении полиальдимина B, причем избыток альдегида подбирают так, что для полиальдимина формулы (VII) для m также получают среднее значение в области от 1 до 10. В обоих способах получают смесь олигомерных полиальдиминов с вязкостью, хорошо пригодной для использования.

В качестве полиальдимина В также могут использоваться смеси различных полиальдиминов, в особенности также смеси различных полиальдиминов, полученных с помощью различных полиаминов С с первичными алифатическими аминогруппами, подвергнутых превращению с разными или одинаковыми альдегидами D, в особенности также смеси полиальдиминов, полученных с помощью полиаминов с различающимся числом первичных алифатических аминогрупп, т.е. различным значением n.

Полиуретановый форполимер A и полиальдимин B смешивают друг с другом, причем полиальдимин B дозируют в количестве от 0,1 до 1,1 эквивалентов альдиминных групп на эквивалент изоцианатных групп полиуретанового форполимера A. Дополнительно может быть добавлен катализатор для гидролиза полиальдимина, например, органическая карбоновая кислота, как бензойная кислота или салициловая кислота, органический ангидрид карбоновой кислоты, как ангидрид фталевой кислоты или ангидрид гексагидрофталевой кислоты, сложный силиловый эфир органической карбоновой кислоты, органическая сульфоновая кислота, как п-толуолсульфокислота, или другая органическая или неорганическая кислота, или смеси вышеназванных кислот.

В качестве дополнительных компонентов в описанных полиуретановых композициях могут присутствовать, среди прочих, следующие вспомогательные вещества и добавки, хорошо известные в производстве полиуретанов.

Пластификаторы, например, сложные эфиры органических карбоновых кислот или их ангидридов, фталаты, как, например, диоктилфталат или диизодецилфталат, адипинаты, как, например, диоктиладипинат, себацинаты, органические сложные эфиры фосфорной и сульфоновой кислоты, полибутены и другие, не реагирующие с изоцианатами соединения; растворители; неорганические и органические наполнители, как, например, размолотые или осажденные карбонаты кальция, которые, в случае необходимости, покрыты стеаратами, сажа, каолин, оксид алюминия, кремниевая кислота и порошок ПВХ; волокна, например, из полиэтилена; пигменты; катализаторы, например, оловоорганические соединения как дибутилоловодилаурат, дибутилоловодиацетилацетонат, или другие, общепринятые в химии полиуретанов катализаторы для реакции изоцианатных групп; модификаторы реологии как, например, загустители, например, соединения мочевины, полиамидные воски, бентониты или пирогенные кремниевые кислоты; промоторы адгезии, в особенности силаны как эпоксисиланы, винилсиланы, изоцианатосиланы и аминосиланы, подвергаемые превращению с альдегидами до альдиминосиланов; осушители как, например, п-тозилизоцианат и другие реакционноспособные изоцианаты, сложный эфир ортомуравьиной кислоты, оксид кальция или молекулярные сита; стабилизаторы против тепла, света и УФ-излучения; антипирены; поверхностно-активные вещества как, например, смачивающие средства, средства, способствующие растеканию, средства, способствующие удалению воздуха или пеногасители; фунгициды или вещества, тормозящие рост грибов; а также другие вещества, обычно используемые в производстве полиуретанов.

Описанные полиуретановые композиции получают и хранят при исключении влаги. Композиции являются устойчивыми при хранении, т.е. они могут в пригодной упаковке или устройстве (Anordnung), как, например, в бочке, мешке или зарядной гильзе, перед применением хранитьсяв течение нескольких месяцев вплоть до года и более, не теряя пригодности. При использовании полиуретановые композиции приходят в контакт с влагой, после чего полиальдимины B гидролизуются до альдегидов D и полиаминов C, и полиамины С реагируют с полиуретановым форполимером A, содержащим изоцианатные группы, и он, таким образом, отверждается. Или вода, необходимая для реакции, может заимствоваться из воздуха (влажность воздуха), или полиуретановая композиция может приводиться в контакт с компонентами, содержащими воду, например, посредством намазывания, например, сглаживающим средством, посредством обрызгиванияили посредством обменного способа, или компонент, содержащий воду, может быть добавлен в полиуретановую композицию, например, в форме, содержащей воду пасты, которая может быть примешана, например, статическимсмесителем.

Если полиальдимин B используют в недостатке, т.е. соотношение альдиминных групп к изоцианатным группам выбрано ниже стехиометрического, то избыточные изоцианатные группы реагируют с имеющейся водой.

При этом реакция полиуретанового форполимера A, содержащего изоцианатные группы, с гидролизующимся полиальдимином B не обязательно должна проходить через полиамин С. Само собой разумеется возможны также реакции с промежуточными стадиями гидролиза полиальдимина B до полиамина С. Например, возможно, что гидролизующийся полиальдимин B, в форме полуаминаля непосредственно реагирует с полиуретановым форполимером А, содержащим изоцианатные группы.

Как следствие, полиуретановая композиция отверждается вышеописанными реакциями.

Описанная полиуретановая композиция в отвержденном состоянии отличается исключительными механическими свойствами. Она характеризуется высоким относительным удлинением и высоким пределом прочности при растяжении, при модуле упругости, который может согласованно устанавливаться посредством вариации используемых компонентов, как, например, полиолы, полиизоцианаты и полиамины в широкой области исходя из потребностей соответствующего применения.

Альдегиды D, которые отщепляются от полиальдимина B при его гидролизе, отличаются тем, что они вследствие своей высокой упругости паров остаются в отвержденной полиуретановой композиции, и что при этом они не являются причиной никакого неприятного запаха. В случае использования жирных кислот с длинной цепью гидрофобный остаток жирной кислоты вызывает уменьшенное поступление воды в отвержденную полиуретановую композицию, что повышает устойчивость полиуретанового материала по отношению к гидролизу. Кроме того, гидрофобный остаток жирной кислоты при долго длящемся контакте с водой дает возможность хорошей защиты против вымывания альдегидов D из отвержденной полиуретановой композиции. Присутствие этих альдегидов в отвержденной полиуретановой композиции не вызывает никакого ухудшения светостойкости полиуретанового материала, как это наблюдается в присутствии малолетучих ароматических альдегидов.

Описанная полиуретановая композиция пригодна в качестве герметизирующих составов всех видов, например, для герметизации швов в строительстве, в качестве клеев для склеивания различных субстратов, например, для склеивания конструкционных деталей при изготовлении автомобилей, железнодорожного подвижного состава, судов или других промышленных товаров, а также в качестве покрытий или настилов для различных типов относительно разных основ (подложек).

Особенно она пригодна для областей применения, чувствительных к запаху, как, например герметизация слоев внутри зданий и склеивание конструкционных деталей во внутреннем пространстве транспортных средств. В качестве покрытий предпочтительными являются защитные покрытия, запечатывание (Versiegelungen), защитные слои и грунтовочные слои. Среди настилов особенно предпочтительными можно назвать половые покрытия. Такие настилы получают, типичным образом наливая реактивную композицию на основу и выравнивая ее, где она отверждается с образованием полового покрытия. Например, такие половые покрытия используют для контор, некоторых жилых зон, больниц, школ, складских помещений, гаражей и других частных или промышленных сфер применения. Такое использование является настолько обширным по занимаемой площади, что даже при использовании в наружной области может приводить к осложнениям в работе с точки зрения гигиены и/или загазованности. Далее, большинство половых покрытий используют внутри помещений. Поэтому запах для полового покрытия представляет очень большую проблему.

Полиуретановая композиция, по крайней мере, частично контактирует с поверхностью любой основы. Предпочтительным является равномерное контактирование в форме герметизирующего состава или клея, покрытия или настила, а именно в областях, в которых требуется использование соединения для склеивания или герметизации, или должна быть защищена основа. Бывает необходимо, чтобы основа или контактирующее изделие перед контактом должно подвергаться физической и/или химической предварительной обработке, например, шлифованием, пескоструйным аппаратом, чисткой щеткой или тому подобным, или обработке очистителями, растворителями, промоторами адгезии, растворами промоторов адгезии или грунтовочными слоями, или нанесением соединения, способствующего прилипанию (Haftbrücke) или герметика.

Примеры

Все процентные данные относятся к весовым процентам (если не указано другое).

Используемые полиамины:

Альфа, омега-полиоксипропилендиамин (Jeffamine® D-230, Huntsman): общее содержание первичных аминов > 97%; содержание амина = 8,22 ммоль NH2/г.

1,3-ксилилендиамин (MXDA); Mitsubishi Gas Chemical: содержание MXDA > 99%; содержание амина = 14,56 ммоль NH2/г.

1,6-гексаметилендиамин (HDA): содержание HDA > 99,0%; содержание амина = 17,21 ммоль NH2/г.

1,5-диамино-2-метилпентан (MPMD; DuPont): содержание MPMD > 98,5%; содержание амина = 17,11 ммоль NH2/г.

Используемые полиолы:

Acclaim® 4200 N (Bayer): линейный полипропиленоксидполиол с теоретической функциональностью ОН-групп 2, средний молекулярный вес ок. 4000, OH-число около 28 мг KOH/г, степень ненасыщенности ок. 0,005 мЭк/г.

Acclaim® 12200 (Bayer): линейный полипропиленоксидполиол с теоретической функциональностью ОН-групп 2, средний молекулярный вес ок. 12000, OH-число около 11 мг KOH/г, степень ненасыщенности ок. 0,005 мЭк/г.

Caradol® MD34-02 (Shell): нелинейный полипропиленоксид-полиэтиленоксидполиол, с этиленоксидными концевыми группами, с теоретической функциональностью ОН-групп 3, средний молекулярный вес ок. 4900, OH-число около 35 мг KOH/г, степень ненасыщенности ок. 0,08 мЭк/г.

Описание методов испытаний:

Вязкость измеряли при 20оС на коническопластинчатом вискозиметре Fa. Haake (PK100/VT-500).

Время образования пленки (время до исчезновения отлипа) определяли при 23оС и 50% относительной влажности воздуха.

Предел прочности при растяжении относительное удлинение при разрыве и Е-модуль определяли при 0,5-5% растяжении у пленок, отверждаемых в течение 7 дней при 23оС и 50% относительной влажности воздуха, по DIN EN 53504 (скорость растяжения: 200 мм/мин).

Образование пузырей оценивали качественно в зависимости от количества пузырей, которые образовывались во время отверждения пленок, используемых для механических испытаний (при 23оС и 50% относительной влажности воздуха).

Запах оценивали у отлитых пленок посредством обоняния носом на расстоянии 10 см, первый раз непосредственно перед использованием композиции, и второй раз через 7 дней после этого у композиции, отвержденной при 23оС и 50% относительной влажности воздуха.

Получение полиуретановых форполимеров

Полиуретановый форполимер PP1

259 г полиола Acclaim® 4200 N, 517 г полиола Caradol® MD34-02, 124 г 4,4'-метилендифенилдиизоцианата (MDI; Desmodur® 44 MC L, Bayer) и 100 г диизодецилфталата подвергали превращению по известному способу при 80оСдо полиуретанового форполимера с концевыми группами NCO. Реакционный продукт имел содержание свободных изоцианатных групп, определенное объемно-аналитически, 2,30% в расчете на полиуретановый форполимер, и вязкость при 20оС56 Па × сек.

Полиуретановый форполимер PP2

845 г полиола Acclaim® 4200 N и 115 г 4,4'-метилен-дифенилдиизоцианата (MDI; Desmodur® 44 MC L, Bayer) подвергали превращению по известному способу при 80оСдо полиуретанового форполимера с концевыми группами NCO. Реакционный продукт имел содержание свободных изоцианатных групп, определенное объемно-аналитически, 1,96%, и вязкость при 20оС 37 Па × сек.

Полиуретановый форполимер PP3

937 г полиола Acclaim® 4200 N, 57 г трипропиленгликоля и 285 г 4,4'-метилендифенилдиизоцианата (MDI; Desmodur® 44 MC L, Bayer) подвергали превращению по известному способу при 80оСдо полиуретанового форполимера с концевыми группами NCO. Реакционный продукт имел содержание свободных изоцианатных групп, определенное объемно-аналитически, 3,76%, и вязкость при 20оС 58 Па × сек.

Полиуретановый форполимер PP4

1515 г полиола Acclaim® 12200 и 82 г изофорондиизоцианата (IPDI; Verstanat® IPDI, Degussa) подвергали превращению по известному способу при 100оСдо полиуретанового форполимера с концевыми группами NCO. Реакционный продукт имел содержание свободных изоцианатных групп, определенное объемно-аналитически, 0,93%, и вязкость при 20оС 45 Па × сек.

Получение полиальдиминов

Полиальдимин PA1

В круглодонную колбу с обратным холодильником и водоотделителем (Dean Stark) загружали 40,5 г формальдегида (37% в воде, свободный от метанола), 36,0 г изобутиральдегида, 100,0 г лауриновой кислоты и 1,0 г 4-толуолсульфокислоты, и помещали в атмосферу азота. Смесь нагревали на масляной бане при сильном перемешивании, после чего начинала отделяться вода. Через 4 часа температуру в бане повышали до 170оС, и аппаратуру вакуумировали с помощью водоструйного насоса, вплоть до окончания выделения воды. Собиралось, в общем, около 35 мл дистиллята в сепараторе. Реакционную смесь охлаждали, и из счетчика капель добавляли 48,6 г Jeffamine® D-230. После этого летучие компоненты полностью отгоняли. Реакционный продукт, полученный таким образом, жидкий при комнатной температуре, характеризовался содержанием альдимина, определенным как содержание амина, 2,17 ммоль NH2/г и вязкостью при 20оС 700 мПа × сек.

Полиальдимин PA2

Как было описано для полиальдимина PA1, 42,8 г формальдегида (37% в воде, свободный от метанола), 38,0 г изобутиральдегида, 150,0 г стеариновой кислоты и 1,0 г 4-толуолсульфокислоты подвергали превращению при выделении приблизительно 37 мл воды, и реакционную смесь, образующуюся при этом, смешивали с 57,0 г Jeffamine® D-230. После удаления летучих компонентов получили реакционный продукт, кремообразный при комнатной температуре, характеризующийся содержанием альдимина, определенным как содержание амина, 1,93 ммоль NH2/г.

Полиальдимин PA3

В круглодонную колбу с обратным холодильником, термометром и водоотделителем (Dean Stark) загружали 11,0 г параформальдегида, 40,0 г 2-метилвалерианового альдегида, 64,0 г лауриновой кислоты и 0,5 г 4-толуолсульфокислоты, и помещали в атмосферу азота. Смесь нагревали на масляной бане при сильном перемешивании до 100оС, до заметного снижения скорости обратного потока. После этого отключали обратный холодильник, температуру в бане повышали до 130оС, после чего начинала выделяться вода. Через 30 минут температуру в бане повышали до 170оС, и в течение 90 минут вакуумировали аппаратуру с помощью водоструйного насоса. Собиралось, в общем, около 14 мл дистиллята в сепараторе. Реакционную смесь после этого подвергали ректификации в высоком вакууме. К 30,0 г полученного таким образом альдегида (2-метил-2-пропил-3-оксопропиллаурата), затем из счетчика капель добавляли 7,6 г HDA. После отделения летучих компонентов при 80оС под вакуумом водоструйного насоса получили бесцветный, жидкий при комнатной температуре реакционный продукт, совершенно лишенный запаха, и характеризующийся содержанием альдимина, определенным как содержание амина, 2,72 ммоль NH2/г. ИК: 2955, 2922, 2852, 1737 (C=O), 1667 (C=N), 1466, 1419, 1376, 1343, 1233, 1162, 1112, 1070, 1021, 1008, 939, 885, 863, 740, 722.

Полиальдимин PA4

Как было описано для полиальдимина PA1, 60,2 г формальдегида (37% в воде, свободный от метанола), 53,5 г изобутиральдегида, 100,0 г себациновой кислоты и 1,0 г 4-толуолсульфокислоты подвергали превращению при выделении приблизительно 52 мл воды. Реакционную смесь, образующуюся при этом, охлаждали, добавляли 19 г н-бутанола, перемешивали 30 минут и опять нагревали, после чего вновь начинала выделяться вода. Через один час температуру в бане повышали до 170оС, и вакуумировали аппаратуру с помощью водоструйного насоса, вплоть до окончания выделения воды. Собиралось, в общем, около 57 мл (52 мл + 5 мл) дистиллята в сепараторе. Реакционную смесь охлаждали и добавляли 72,0 г Jeffamine® D-230. После удаления летучих компонентов получили жидкий при комнатной температуре реакционный продукт, характеризующийся содержанием альдимина, определенным как содержание амина, 2,49 ммоль NH2/г и вязкостью при 20оС 6700 мПа × сек.

Полиальдимин PA5

Как было описано для полиальдимина PA1, 40,5 г формальдегида (37% в воде, свободный от метанола), 36,0 г изобутиральдегида, 100,0 г лауриновой кислоты и 1,0 г 4-толуолсульфокислоты подвергали превращению при выделении 35 мл воды, и реакционную смесь, образующуюся при этом, смешивали с 26,0 г MXDA. После удаления летучих компонентов получили жидкий при комнатной температуре реакционный продукт, характеризующийся содержанием альдимина, определенным как содержание амина, 2,33 ммоль NH2/г.

Полиальдимин PA6

Как было описано для полиальдимина PA1, 22,3 г параформальдегида, 53,5 г изобутиральдегида, 49,5 г лауриновой кислоты, 50,0 г себациновой кислоты и 1,0 г 4-толуолсульфокислоты подвергали превращению при выделении всего 14 мл воды, и реакционную смесь, образующуюся при этом, смешивали с 33,0 г MPMD. После удаления летучих компонентов получили реакционный продукт, жидкий при комнатной температуре, характеризующийся содержанием альдимина, определенным как содержание амина, 3,05 ммоль NH2/г и вязкостью при 20оС 13000 мПа × сек.

Полиальдимин PA7

В круглодонную колбу с термометром и водоотделителем (Dean Stark) загружали 51,0 г 3-гидроксипивалинового альдегида (димерная форма), 100,0 г лауриновой кислоты и 1,0 г 4-толуолсульфокислоты, и помещали в атмосферу азота. Смесь нагревали на масляной бане при сильном перемешивании, после чего начинала выделяться вода. Через 4 часа температуру в бане повышали до 170оС, и вакуумировали аппаратуру с помощью водоструйного насоса вплоть до окончания выделения воды. Собиралось, в общем, около 9 мл дистиллята в сепараторе. Реакционную смесь охлаждали и из счетчика капель добавляли 48,6 г Jeffamine® D-230. Затем летучие компоненты полностью отгоняли. Реакционный продукт, полученный таким образом, жидкий при комнатной температуре, характеризовался содержанием альдимина, определенным как содержание амина, 2,19 ммоль NH2/г и вязкостью при 20оС700 мПа × сек.

Полиальдимин PA8

В круглодонную колбу загружали 100,0 г Jeffamine® D-230. При хорошем охлаждении и сильном перемешивании добавляли из счетчика капель 75,0 г изобутиральдегида. После 12 часов перемешивания отгоняли летучие компоненты. Полученный таким образом реакционный продукт, жидкий при комнатной температуре, характеризовался содержанием альдимина, определенным как содержание амина, 5,66 ммоль NH2/г.

Полиальдимин PA9

В круглодонную колбу загружали 62,0 г Jeffamine® D-230. При хорошем охлаждении и сильном перемешивании добавляли из счетчика капель 89,5 г 2,2-диметил-3-изобутироксипропаналя. После 10 минут перемешивания отгоняли летучие компоненты. Полученный таким образом реакционный продукт, жидкий при комнатной температуре, характеризовался содержанием альдимина, определенным как содержание амина, 3,58 ммоль NH2/г.

Полиальдимин PA10

Как было описано для полиальдимина PA9, подвергали превращению 45,0 г MXDA с 115,0 г 2,2-диметил-3-изобутироксипропаналя. Полученный таким образом реакционный продукт, жидкий при комнатной температуре, характеризовался содержанием альдимина, определенным как содержание амина, 4,43 ммоль NH2/г.

Примеры 1-4 (согласно изобретению) и примеры 5-7 (сравнительные)

Приведенные в таблице 1 полиуретановые форполимеры и полиальдимины гомогенно смешивали в соотношении NH2/NCO (т.е. эквиваленты альдиминных групп к эквивалентам изоцианатных групп полиуретанового форполимера) 0,5/1,0. В смесь добавляли бензойную кислоту (200 мг/100 г полиуретанового форполимера), вновь гомогенно смешивали и немедленно расфасовывали в герметичные тюбики, и хранили их в течение 15 часов при 60оС. Затем часть смеси наливали на листовой металл, покрытый ПТФЭ (PTFE) (толщина пленки около 2 мм), отверждали в течение 7 дней при 23оС и 50% относительной влажности воздуха, и затем измеряли механические свойства отвержденной пленки. С оставшимся содержимым тюбиков определяли устойчивость при хранении посредством измерения вязкости перед и после хранения в течение 7 дней при 60оС. Результаты испытаний приведены в таблице 1.

ср.*

ср.*

ср.*

желе

сильн.

сильн.

Результаты показывают, что композиции примеров 1-4 согласно изобретению являются устойчивыми при хранении, характеризуются хорошей реакционной способностью (время образования пленки) и отверждаются без пузырей. При этом они ни при использовании, ни позже не выделяют неприятного запаха, и в отвержденном состоянии характеризуются хорошими механическими свойствами. Сравнительный пример 5, выполненный по уровню техники, не устойчив при хранении и характеризуется сильным запахом. Сравнительный пример 6, выполненный по патенту США 4469831, в отношении устойчивости при хранении, реакционной способности, образования пузырей и механических свойств является равноценным примерам 1-4; правда, в этом примере уже во время отверждения, а также спустя продолжительное время проявляется отчетливо ощутимый неприятный запах. Сравнительный пример 7, выполненный совсем без альдимина, в заключение может быть без запаха, но характеризуется недостаточной реакционной способностью (длительное время образования пленки) и сильной тенденцией к образованию пузырей.

Примеры 8-9 (согласно изобретению) и пример 10 (сравнительный)

Композиции из различных полиуретановых форполимеров и полиальдиминов получали и испытывали так же, как описано в примере 1 (используемое соотношение NH2/NCO = 0,7:1,0).

Используемые при этом полиуретановые форполимеры и полиальдимины, а также результаты испытаний приведены в таблице 2.

сравнит.

Результаты показывают, что композиции примеров 8-9 согласно изобретению являются устойчивыми при хранении, характеризуются хорошей реакционной способностью (время образования пленки) и отверждаются без пузырей. При этом они ни при использовании, ни позже не выделяют неприятного запаха, и в отвержденном состоянии характеризуются хорошими механическими свойствами. Последнее сильно зависит от используемого полиальдимина (или от лежащего в его основе полиамина), как отчетливо показывают различия между обоими примерами. Сравнительный пример 10, выполненный по патенту США 4469831, в отношении устойчивости при хранении, реакционной способности, образования пузырей и механических свойств является равноценным примерам 8-9; правда, в этом примере уже во время отверждения, а также спустя продолжительное время проявляется отчетливо ощутимый неприятный запах.

Примеры 11-12 (согласно изобретению) и пример 13 (сравнительный)

Композиции из различных полиуретановых форполимеров и полиальдиминов получали и испытывали так же, как описано в примере 1 (используемое соотношение NH2/NCO = 0,5:1,0).

сравнит.

Используемые при этом полиуретановые форполимеры и полиальдимины, а также результаты испытаний приведены в таблице 3.

Результаты показывают, что композиции примеров 11-12 согласно изобретению являются устойчивыми при хранении, характеризуются хорошей реакционной способностью (время образования пленки) и отверждаются без пузырей. При этом они ни при использовании, ни позже не выделяют неприятного запаха, и в отвержденном состоянии характеризуются хорошими механическими свойствами. Последние зависят от используемого полиальдимина (или от лежащего в его основе полиамина), что отчетливо видно при сравнении данных испытаний для обоих примеров. Сравнительный пример 13, выполненный по патенту США 4469831, в отношении устойчивости при хранении, реакционной способности, образования пузырей и механических свойств является равноценным примерам 11-12; правда, в этом примере уже во время отверждения, а также спустя продолжительное время проявляется отчетливо ощутимый неприятный запах.

Пример 14 (согласно изобретению) и пример 15 (сравнительный)

Композиции из различных полиуретановых форполимеров и полиальдиминов получали и испытывали так же, как описано в примере 1 (используемое соотношение NH2/NCO = 0,9:1,0). Используемые при этом полиуретановые форполимеры и полиальдимины, а также результаты испытаний приведены в таблице 4.

сравнит.

Результаты показывают, что композиция примера 14 согласно изобретению является устойчивой при хранении, характеризуется хорошей реакционной способностью (время образования пленки) и отверждается без пузырей. При этом она ни при использовании, ни позже не выделяет неприятного запаха. Сравнительный пример 15, выполненный согласно патенту США 4469831, в отношении устойчивости при хранении, реакционной способности, образования пузырей и механических свойств является равноценным; правда, в этом примере во время и после отверждения проявляется отчетливо ощутимый неприятный запах.

Изобретение относится к отверждающимся под действием влаги полиуретановым композициям, а именно к композициям, содержащим, по крайней мере, один полиуретановый форполимер А с изоцианатными группами, полученный из, по крайней мере, одного полиизоцианата, и, по крайней мере, одного полиола. При этом композиция помимо форполимера А содержит, по крайней мере, один полиальдимин В, полученный из, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами и, по крайней мере, одного альдегида D формулы:

причем Y1 и Y2 или, независимо друг от друга, обозначают алкильную, арильную или арилалкильную группу, которая, возможно, может быть замещена, возможно, может содержать гетероатомы и, возможно, может содержать ненасыщенные фрагменты, или Y1 и Y2 связаны друг с другом с образованием карбоциклического или гетероциклического кольца, которое характеризуется размером кольца между 5 и 8, предпочтительно 6, атомами, и, возможно, одной или двумя простыми ненасыщенными связями; и R1 или обозначает линейную, или разветвленную алкильную цепь с 11 до 30 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную углеводородную цепь с 11 до 30 атомами С, с одной или множеством ненасыщенных связей, или обозначает

или обозначает

причем R2 обозначает линейную или разветвленную, или циклическую алкильную цепь с 2 до 16 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную, или циклическую углеводородную цепь с 2 до 16 атомами С, с одной или множеством ненасыщенных связей, R3 обозначает линейную или разветвленную алкильную цепь с 1 до 8 атомами С. Описан способ получения таких композиций и получение полиальдимина. Такие композиции применяют в качестве клеев, герметизирующих составов, покрытий или настилов, отверждающихся без неприятного запаха и пригодных для герметизации слоев внутри зданий или склеивания конструктивных элементов во внутреннем пространстве транспортных средств. 6 н. и 18 з.п. ф-лы, 4 табл.

и, по крайней мере, один полиальдимин В, полученный из, по крайней мере, одного полиамина С с алифатическими первичными аминогруппами

и, по крайней мере, одного альдегида D формулы:

причем Y1 и Y2 или, независимо друг от друга, обозначают алкильную, арильную или арилалкильную группу, которая, возможно, может быть замещена, возможно, может содержать гетероатомы и, возможно, может содержать ненасыщенные фрагменты,

или Y1 и Y2 связаны друг с другом с образованием карбоциклического или гетероциклического кольца, которое характеризуется размером кольца между 5 и 8, предпочтительно 6, атомами, и, возможно, одной или двумя простыми ненасыщенными связями;

и R1 или обозначает линейную или разветвленную алкильную цепь с 11 до 30 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную углеводородную цепь с 11 до 30 атомами С, с одной или множеством ненасыщенных связей,

или обозначает

или обозначает

причем R2 обозначает линейную или разветвленную, или циклическую алкильную цепь с 2 до 16 атомами С, возможно с, по крайней мере, одним гетероатомом, в особенности с, по крайней мере, одним кислородом простого эфира, или линейную или разветвленную, или циклическую углеводородную цепь с 2 до 16 атомами С, с одной или множеством ненасыщенных связей,

R3 обозначает линейную или разветвленную алкильную цепь с 1-8 атомами С.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ СВАРНЫХ СОЕДИНЕНИЙ В УСЛОВИЯХ ДВУХОСНОГО РАСТЯЖЕНИЯ НА ПРОЧНОСТЬ | 0 |

|

SU254177A1 |

| US 4469831 А, 04.09.1984 | |||

| Устройство для кантования и очистки шлаковозных ковшей | 1972 |

|

SU469751A1 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

Авторы

Даты

2007-01-10—Публикация

2003-07-23—Подача