Изобретение относится к технологии машиностроения, к обработке материалов резанием, в частности к обработке иглофрезерованием заготовок из металлов.

Известен способ обработки цилиндрической щеткой, содержащей установленную на корпусе обойму с цилиндрическими гнездами, в каждом из которых размещен стакан с пучком ворса, и упругий элемент, расположенный под стаканами и контактирующий с корпусом, при этом стаканы установлены в гнездах свободно, каждое гнездо на внутренней поверхности имеет кольцевую проточку, а на наружной поверхности стакана выполнен кольцевой выступ, ширина которого меньше ширины проточки гнезда, причем упругие элементы размещены в канавках корпуса, а на упругих элементах смонтированы отражатели [1].

Известный способ не позволяет производить резание неровностей значительной глубины, не позволяет управлять усилием прижатия пучков ворса к обрабатываемой поверхности, т.е. не позволяет управлять глубиной резания, что снижает производительность и качество обработки.

Задача изобретения - расширение технологических возможностей за счет управления глубиной срезаемого слоя и микрорельефом обрабатываемой поверхности, интенсификация процесса путем приложения постоянной статической нагрузки и переменной импульсной нагрузки, позволяющей повысить качество, производительность и добиться упрочнения обрабатываемой поверхности.

Поставленная задача решается предлагаемым способ иглофрезерования, при котором иглофрезе, содержащей корпус с гнездами, на внутренней поверхности имеющими выточку, в каждом из которых свободно размещен стакан с пучком ворса, на наружной поверхности имеющий буртик, ширина которого меньше ширины выточки, и крышку, сообщают вращательное движение и подачу, при этом стакану с пучком ворса, находящемуся в зоне обработки, дополнительно сообщают радиальную импульсную подачу с помощью кулачка, контактирующего с днищем стакана и установленного в пазу неподвижной опоры - трубы, коаксиально расположенной относительно шпинделя, на котором жестко закреплен корпус фрезы, выполненный в виде диска с радиально расположенными гнездами, в поперечном сечении представляющими собой прямоугольник с закругленными углами, и стаканы имеют форму, ответную форме гнезда, причем на периферийной поверхности корпуса установлено кольцо с отверстиями для пучков ворса.

Особенности способа поясняются чертежами.

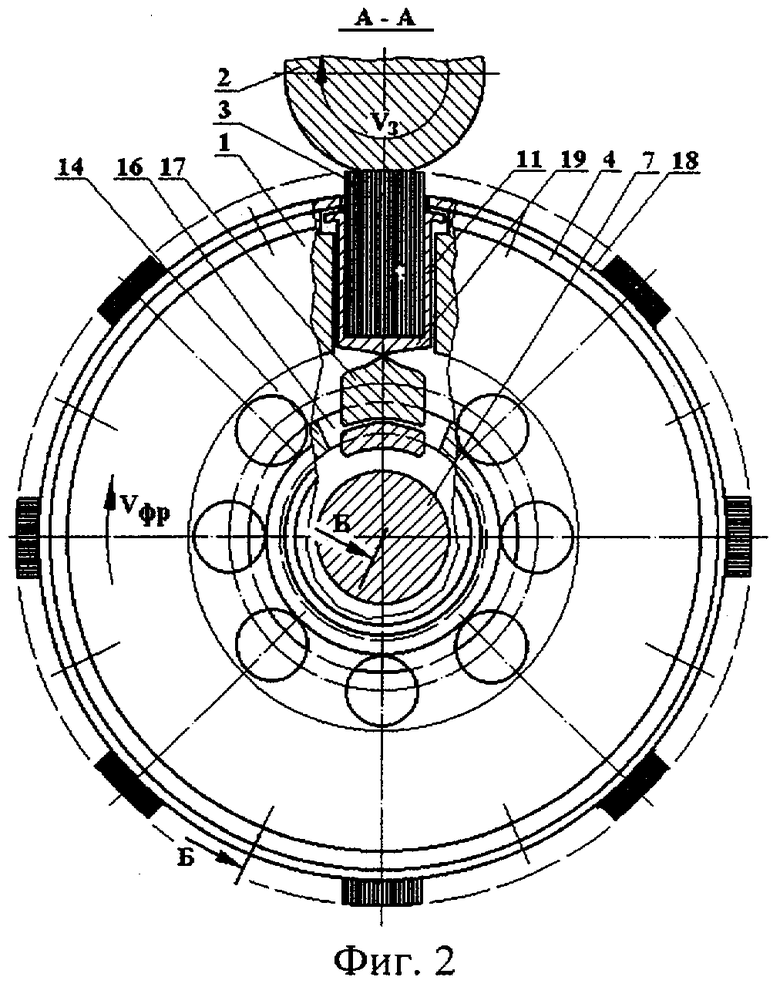

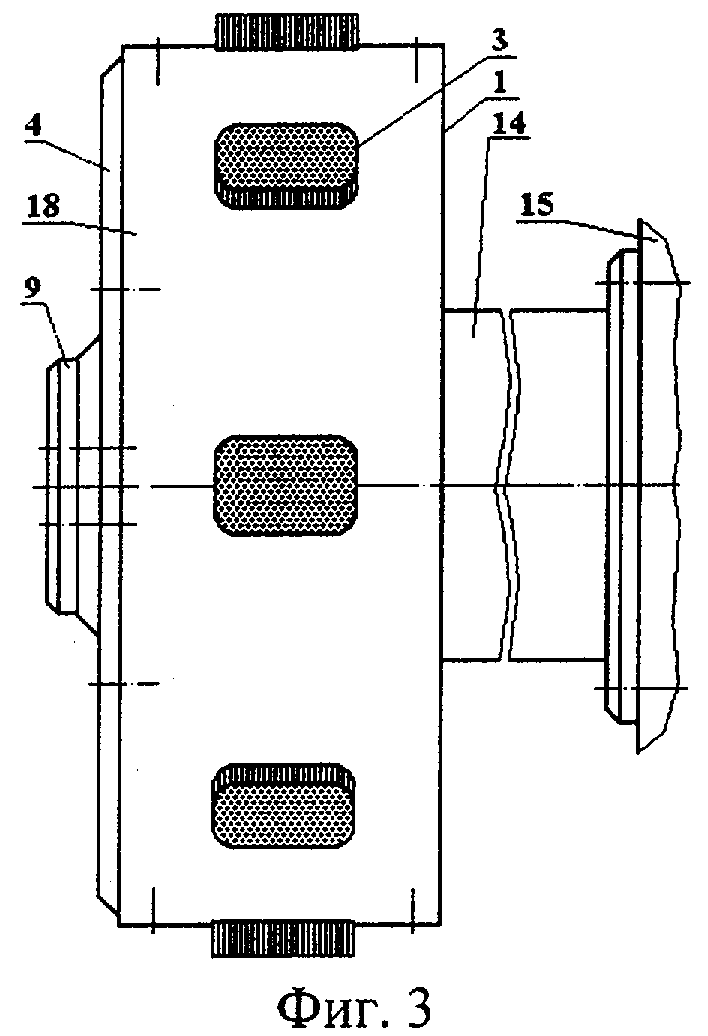

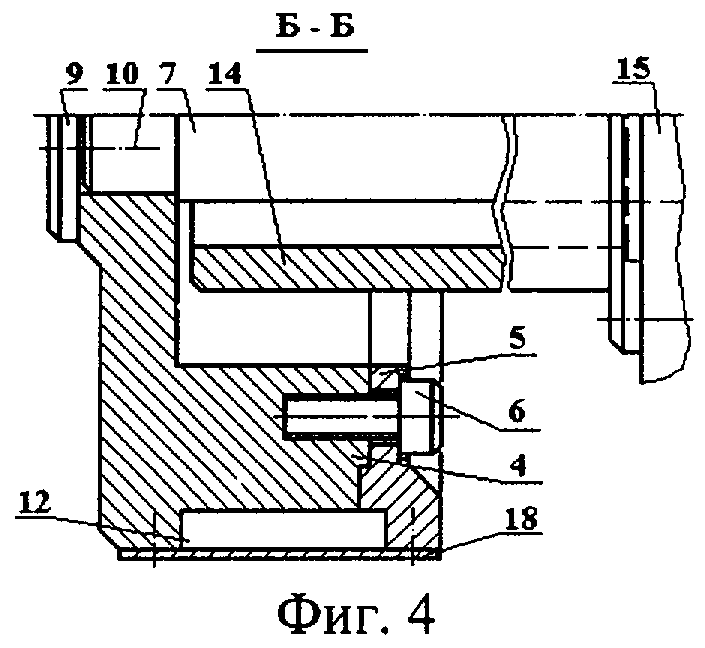

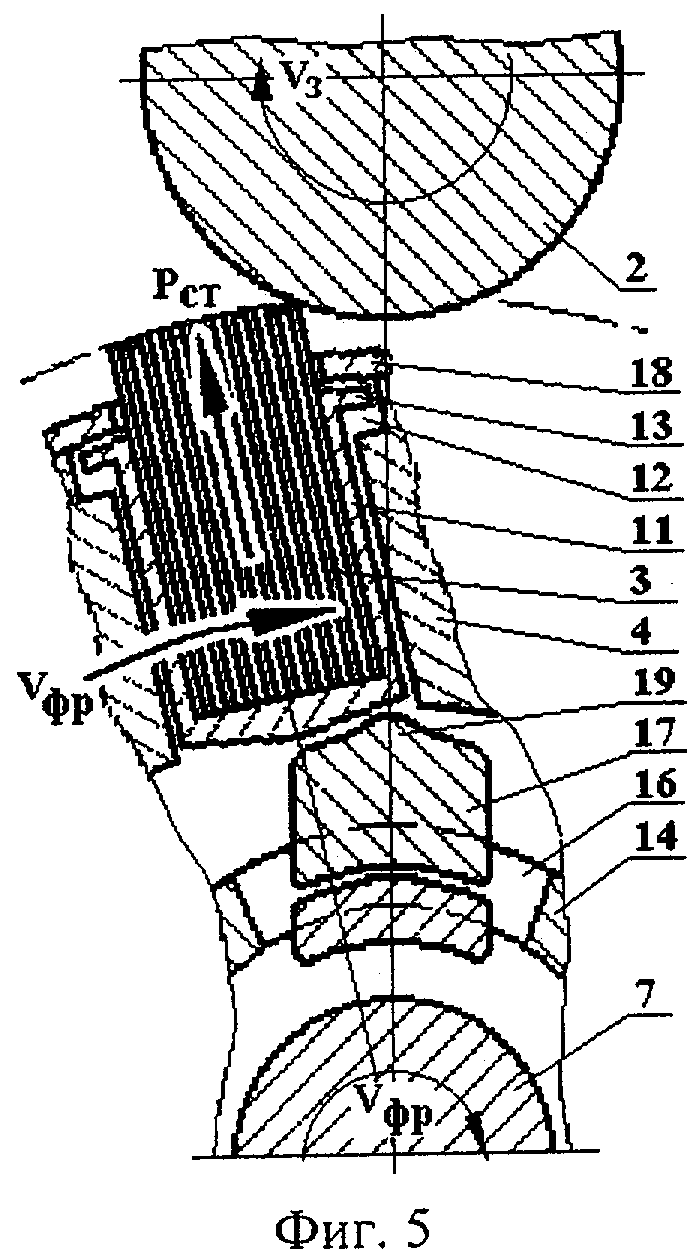

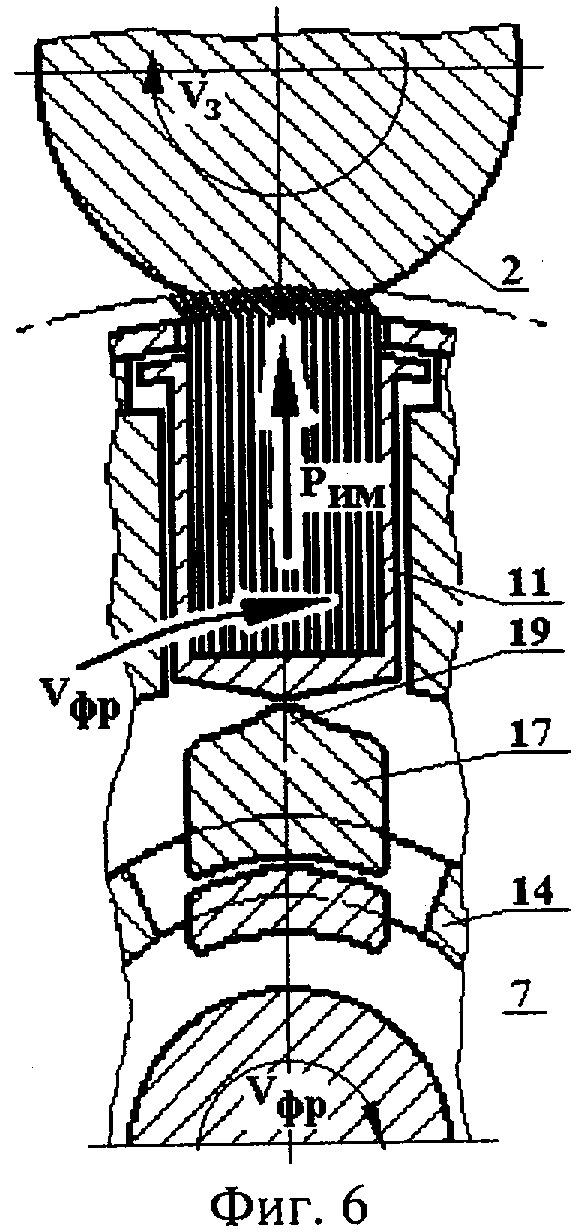

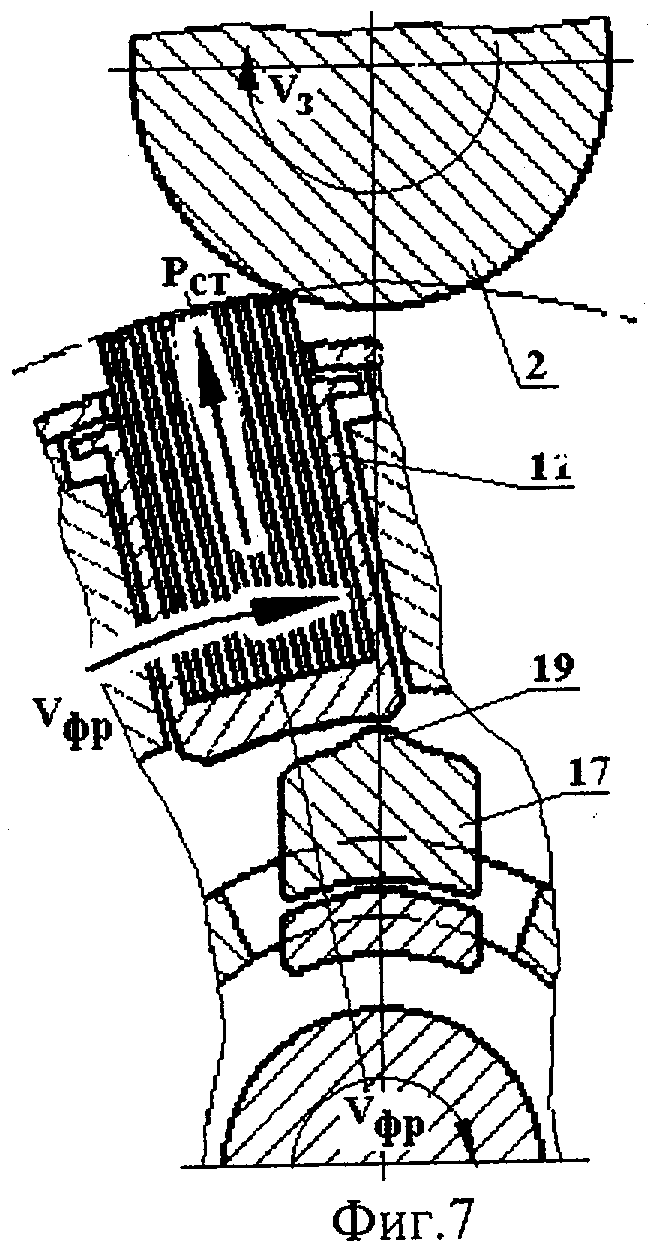

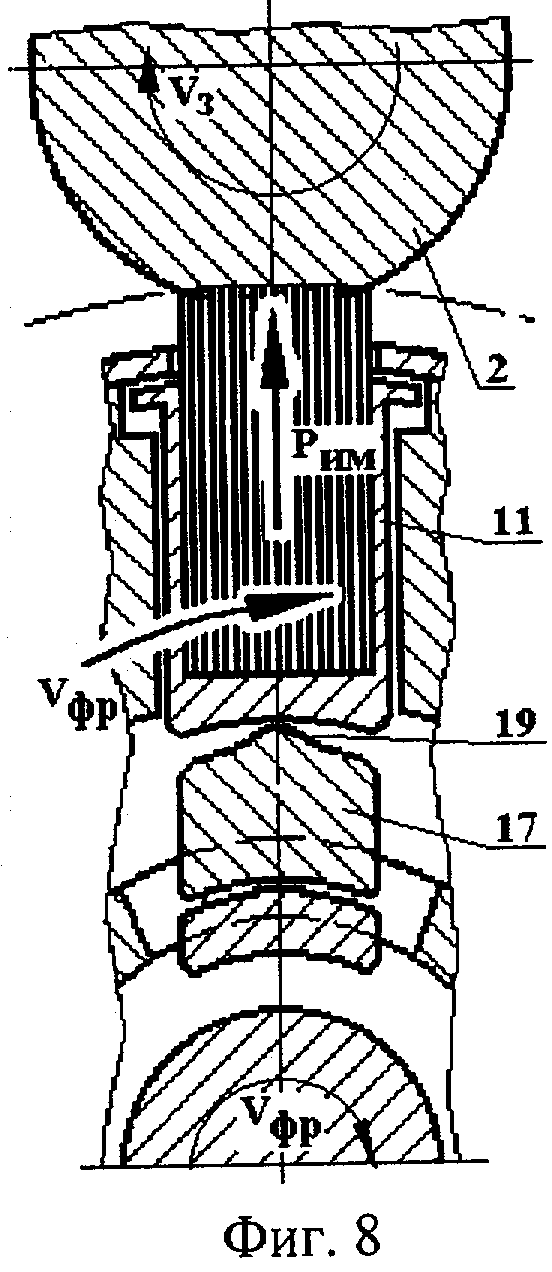

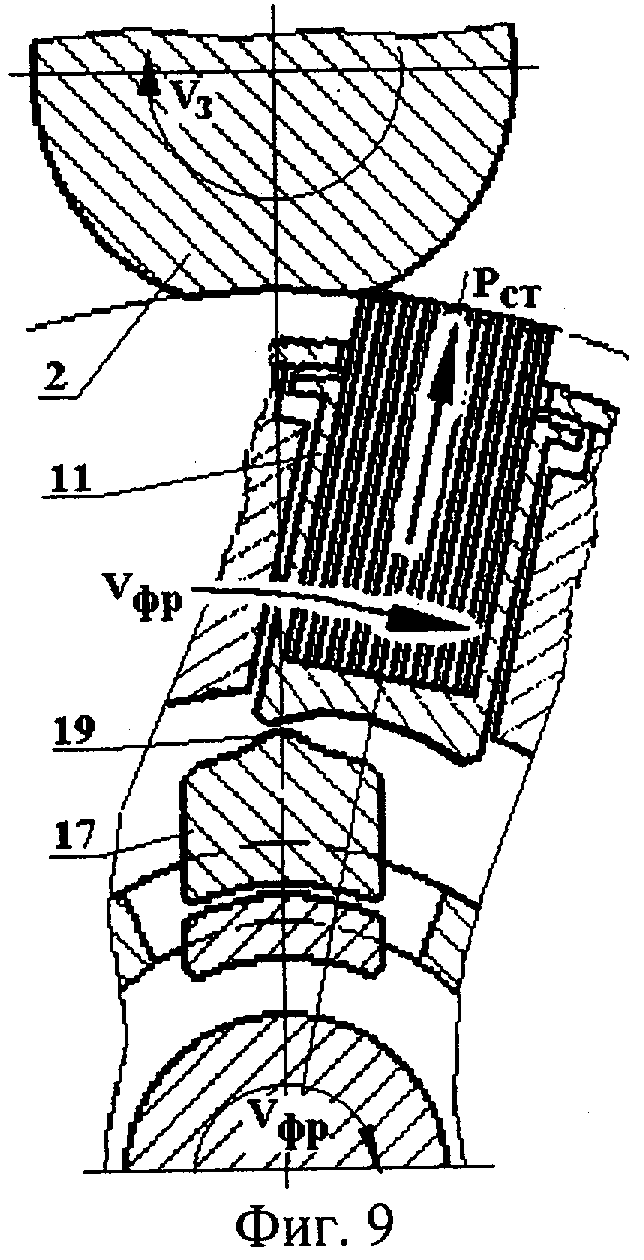

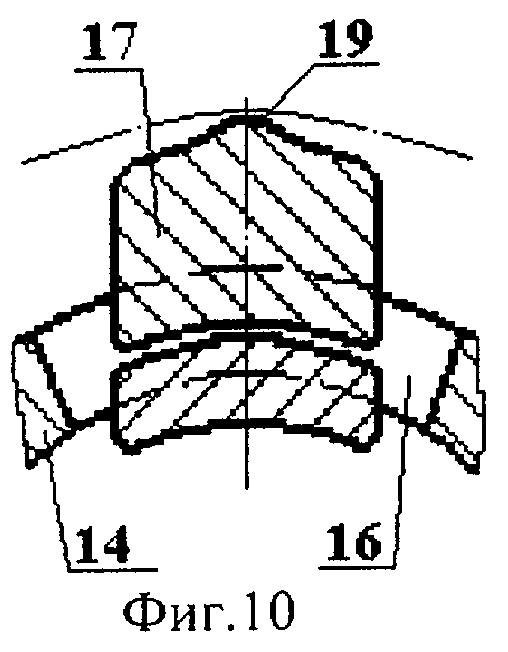

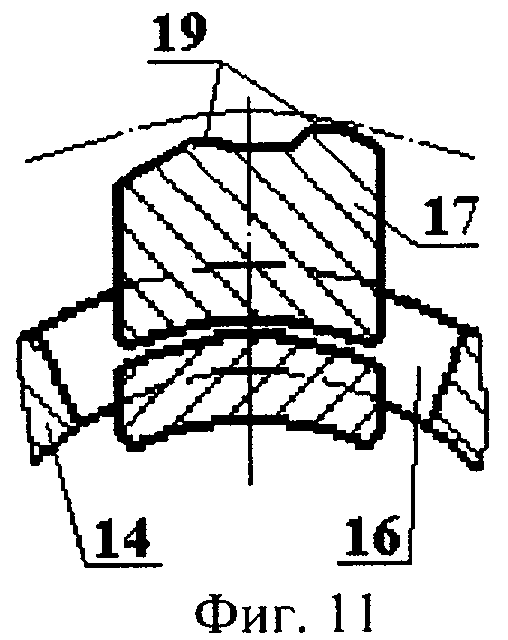

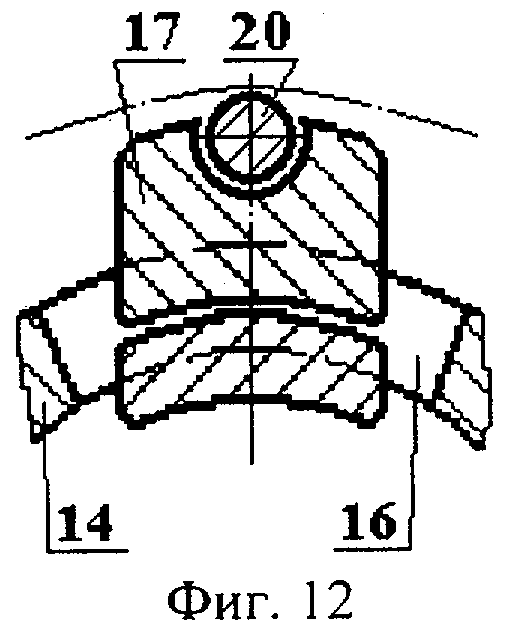

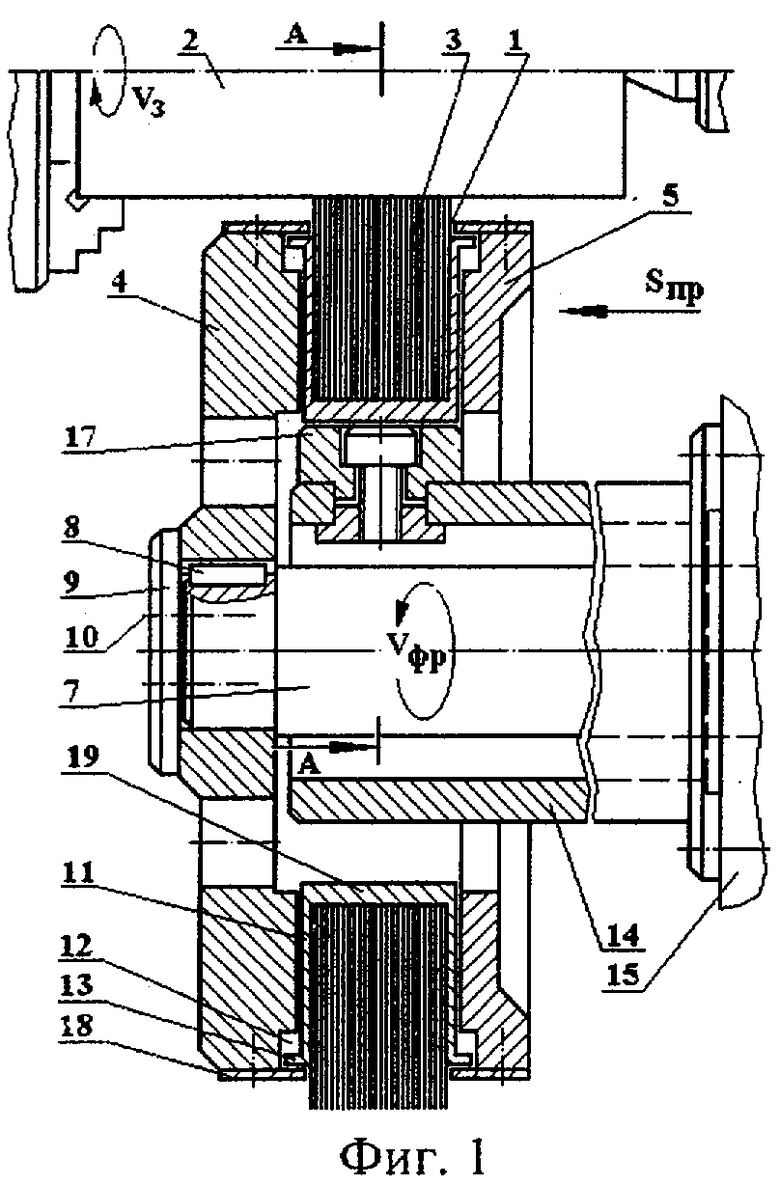

На фиг.1 представлена схема обработки заготовки - вала по предлагаемому способу, реализуемому специальной иглофрезой, продольный разрез; на фиг.2 - общий вид слева и частичный разрез по А-А на фиг.1; на фиг.3 - общий вид иглофрезы; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - положение стакана с выпуклым днищем в момент набегания и касания пучком ворса обрабатываемой заготовки; на фиг.6 - положение стакана с выпуклым днищем в момент импульсной ударной радиальной подачи, обеспечивающей резание с максимальным упрочнением; на фиг.7 - положение стакана с вогнутым днищем в момент набегания и касания пучком ворса обрабатываемой заготовки с одновременным касанием днищем стакана рабочей поверхности кулачка; на фиг.8 - положение стакана с вогнутым днищем, обеспечивающее резание; на фиг.9 - положение стакана с вогнутым днищем в момент выхода пучка ворса из зоны контакта с обрабатываемой заготовкой с одновременным выходом из зоны касания днища стакана с рабочей поверхностью кулачка; на фиг.10 - одноступенчатая рабочая поверхность кулачка, обеспечивающая одноимпульсную радиальную подачу стакана с пучком ворса; на фиг.11 - двухступенчатая рабочая поверхность кулачка, обеспечивающая двухимпульсную радиальную подачу стакана с пучком ворса; на фиг.12 - кулачок с роликом на рабочей поверхности, позволяющий уменьшить износ трущихся поверхностей стакана и кулачка.

Предлагаемый способ предназначен для обработки иглофрезой 1 заготовок типа тел вращения 2 и плоских поверхностей заготовок со статико-импульсным нагружением пучков ворса 3, позволяющий не только осуществлять резание, снимая определенный припуск, но и упрочнять обработанную поверхность, при этом иглофрезе сообщают вращательное движение и подачу.

Иглофреза 1, реализующая способ, содержит корпус 4 в виде диска и крышку 5, скрепленные болтами 6.

В корпусе 4 выполнены радиально расположенные гнезда, которые в поперечном сечении совместно с крышкой 5 представляют собой прямоугольник с закругленными углами. Корпус 4 жестко закреплен на шпинделе 7, например, с помощью шпонки 8, шайбы 9 и болтов 10.

В каждом гнезде свободно размещен стакан 11 с пучком ворса 3, при этом на внутренней поверхности гнезда имеется выточка 12, а на наружной поверхности стакана выполнен буртик 13, ширина которого меньше ширины выточки 12.

Стаканы 11 имеют в поперечном сечении форму, ответную форме гнезда.

Иглофреза 1 дополнительно снабжена неподвижной опорой в виде трубы 14, которая коаксиально расположена относительно шпинделя 7 и закреплена на корпусе 15 индивидуального привода фрезы (не показан).

В пазу 16 трубы 14 установлен кулачок 17, контактирующий с днищем стакана 11.

Рабочая часть кулачка 17, которая контактирует с днищем стакана 11, может иметь различный профиль, а от его местоположения на трубе зависит эффективность обработки.

Для удержания стаканов от выпадения под действием центробежной силы при вращении на периферийной поверхности иглофрезы установлено кольцо 18 с отверстиями для пучков ворса.

Так как стаканы с пучками ворса свободно расположены в радиальных отверстиях корпуса, то благодаря действию центробежной силы, возникающей при вращении иглофрезы со скоростью Vфр, создается статическая нагрузка Pст, воздействующая на стакан с пучком ворса по нормали на обрабатываемую поверхность заготовки (см. фиг.5).

Изменением скорости вращения иглофрезы Vфр управляют статической нагрузкой Рст и эффективностью обработки.

Как только пучок ворса касается обрабатываемой поверхности и под действием силы Рот первоначально ворсинки начинают отклоняться от своей продольной оси ввиду малой жесткости, в это время стакан набегает на кулачок, т.е. днище стакана оказывается в зоне расположения кулачка. Действию силы Рст будет противодействовать сила упругой жесткости пучка ворса, возрастающей с увеличением зоны контакта иглофрезы с заготовкой. Если при этом окажется, что прочность материала заготовки меньше силы Рст, то начнется резание. Если наоборот, то стакан с пучком ворса получит движение в сторону продольной оси иглофрезы, не начиная резание.

Во всяком случае, стакан с пучком ворса получит движение в сторону продольной оси иглофрезы.

Однако стакан, находясь в зоне расположения кулачка 11, в результате воздействия выступа 19 рабочей поверхности кулачка 17 на днище стакана изменит свое направление движения на противоположное и начнет двигаться от продольной оси иглофрезы. Стакан с пучком ворса и выпуклым днищем получает импульсную ударную радиальную подачу с усилием Рим, обеспечивающую резание с максимальным упрочнением (см. фиг.6). При нахождении стакана с пучком ворса на выступе кулачка производится эффективное резание со снятием максимального припуска и максимальным упрочнением.

От конфигурации профилей кулачка и днища стаканов и их сочетания зависит эффективность обработки и качество обработанной поверхности.

Так, например, выпуклый профиль днища стакана, контактирующий с выпуклым одноступенчатым кулачком, способствует помимо эффективного резания максимальному упрочнению поверхностного слоя (фиг.5-6), а вогнутый профиль днища стакана, контактирующий с выпуклым одновершинным кулачком, способствует только эффективному резанию (фиг.7-9).

Двухступенчатый (фиг.11) выпуклый рабочий профиль кулачка позволяет добиться большего эффекта упрочнения обработанного поверхностного слоя по сравнению с одноступенчатым кулачком (фиг.10).

Оптимального сочетания конфигурации профилей кулачка и днища стаканов для каждого конкретного случая добиваются опытным путем.

Если позволяют габариты конструкции иглофрезы, на кулачке устанавливают ролик 20 с целью снижения силы трения скольжения, вызывающей большой износ рабочих поверхностей кулачка и днища стакана (фиг.12). Ролик 20 позволяет уменьшить силу трения, заменив ее на трение качения.

Работа по предлагаемому способу осуществляется следующим образом.

При обработке, например, заготовки - вала на токарном станке, ее закрепляют в трехкулачковом самоцентрирующем патроне и поджимают центром задней бабки как при традиционном точении валов. Заготовке дают вращательное движение Vз, иглофрезе, установленной на шпинделе специальной головки с индивидуальным приводом фрезы, смонтированной на суппорте токарного станка, дают также вращательное движение со скоростью Vфр, устанавливают глубину резания и включают продольную подачу Sпр.

В результате вращения центробежная сила Рст, действующая на стаканы с пучками ворса, создает ударный импульс, воздействующий на обрабатываемую поверхность. Ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы, которая деформирует пучок ворса и начинает процесс резания. При дальнейшем вращении иглофрезы и набегании стакана на рабочий выступ кулачка формируется импульсная ударная радиальная подача с усилием Рим, которая интенсифицирует процесс резания и упрочняет поверхностный обрабатываемый слой.

Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Глубина упрочненного слоя обработанного по предлагаемому способу достигает 0,5...1,5 мм. Наибольшая степень упрочнения составляет 15...30%.

Пример. Для оценки параметров качества поверхностного слоя, обработанного и упрочненного по предлагаемому способу иглофрезерования, проведены экспериментальные исследования обработки вала. Значения технологических факторов (частоты ударов, радиус инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического воздействия инструмента на обрабатываемую поверхность составляла Рст≥25...40 Н; Римп=255...400 Н. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270...280. Глубина упрочненного статико-импульсной обработкой слоя составила 0,9...1,2 мм.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного-пластического деформирования.

Достигаемая в процессе обработки предлагаемой иглофрезой предельная величина шероховатости составляет Ra=0,8 мкм, возможно снижение исходной шероховатости в 2,5 раза.

Микровибрации в процессе благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование срезаемой стружки и упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При данном прерывистом резании режущая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Таким образом, предлагаемый способ импульсного иглофрезерования позволяет расширить технологические возможности за счет управления глубиной срезаемого слоя и микрорельефом обрабатываемой поверхности, интенсифицировать процесс путем приложения постоянной статической нагрузки и переменной импульсной нагрузки, позволяющей повысить качество, производительность и добиться упрочнения обрабатываемой поверхности.

Источники информации

1. А.с. СССР 824969, МКИ3 А 46 В 7/10. Цилиндрическая щетка. Берков Б.В. 2809273-12; 08.08.79; 30.04.81. Бюл. №16 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНАЯ ИГЛОФРЕЗА | 2005 |

|

RU2291765C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2296651C1 |

| КОМБИНИРОВАННАЯ ИГЛОФРЕЗА | 2005 |

|

RU2291766C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2290279C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ОТВЕРСТИЙ | 2005 |

|

RU2291761C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ИГЛОФРЕЗЕРОВАНИЕМ С УПРОЧНЕНИЕМ | 2005 |

|

RU2291764C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320460C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2366556C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367558C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ТОРЦЕВОЙ ИГЛОФРЕЗОЙ | 2008 |

|

RU2371297C1 |

Изобретение относится к области технологии машиностроения, обработке материалов резанием. Способ включает сообщение вращательного движения и подачи иглофрезе, содержащей корпус с гнездами, имеющими на внутренней поверхности выточку, в каждом из которых свободно размещен стакан с пучком ворса, на наружной поверхности имеющий буртик, ширина которого меньше ширины выточки, и крышку. Для расширения технологических возможностей за счет управления глубиной срезаемого слоя и микрорельефом обработанной поверхности стакану с пучком ворса в зоне обработки дополнительно сообщают радиальную импульсную подачу с помощью кулачка, контактирующего с днищем стакана и установленного в пазу неподвижной опоры - трубы, коаксиально расположенной относительно шпинделя, на котором жестко закреплен корпус фрезы, выполненный в виде диска с радиально расположенными гнездами с поперечным сечением в виде прямоугольника с закругленными углами. Стаканы имеют форму, ответную форме гнезда. При этом на периферийной поверхности корпуса установлено кольцо с отверстиями для пучков ворса. 12 ил.

Способ иглофрезерования, при котором иглофрезе, содержащей корпус с гнездами, на внутренней поверхности имеющими выточку, и в каждом из которых свободно размещен стакан с пучком ворса, на наружной поверхности имеющий буртик, ширина которого меньше ширины выточки, и крышку, сообщают вращательное движение и подачу, отличающийся тем, что стакану с пучком ворса, расположенному в зоне обработки, дополнительно сообщают радиальную импульсную подачу с помощью кулачка, контактирующего с днищем стакана и установленного в пазу неподвижной опоры - трубы, коаксиально расположенной относительно шпинделя, на котором жестко закреплен корпус фрезы, выполненный в виде диска с радиально расположенными гнездами, выполненными в поперечном сечении в виде прямоугольника с закругленными углами, и стаканы имеют форму, ответную форме гнезда, причем на периферийной поверхности корпуса установлено кольцо с отверстиями для пучков ворса.

| Цилиндрическая щетка | 1979 |

|

SU824969A1 |

| Щетка для очистки поверхностей | 1976 |

|

SU619169A1 |

| Устройство для механической обработки поверхностей | 1984 |

|

SU1266518A1 |

| Дисковая щетка | 1987 |

|

SU1491433A1 |

| US 5901403 A, 11.05.1999. | |||

Авторы

Даты

2007-01-20—Публикация

2005-09-20—Подача