Изобретение относится к судостроению, в частности к судовым движителям.

Известны свободновращающиеся контрвинты, конструкция которых описана в патенте ФРГ 1756869, В 63 h 1/28 от 27.06.1968 г. Согласно этому патенту дополнительный упор достигает наибольшей величины при числе оборотов контрвинта, равном 0,4-0,5 от числа оборотов гребного винта. В этом случае происходит соответствующее увеличение диаметра контрвинта, не позволяющее его установку в корпусе судна. Применение вращающихся контрвинтов возможно при увеличении числа оборотов до 0,7-0,8 от числа оборотов гребного винта и уменьшении диаметра контрвинта.

Величина вязкостного трения зависит от зазора Δ, чем меньше зазор, тем больше трение, соответственно больше дополнительный крутящий момент. Это явление положительно используется в гидропередачах. Например, Х.Л.Брацлавский. Гидродинамические передачи строительных и дорожных машин, М., 1976 с.27. Зазор между выходными кромками лопастей Δ-0,5 мм (см. стр.40). Величина зазора определяется технологическими возможностями и зависит от биений и зазоров в узлах подшипников качения (см. с.49).

В гребных винтах с вращающимися контрвинтами используются подшипники скольжения с втулками из фторопласта или капролактана и т.д. При зазорах в подшипниках скольжения, выполняемых с посадками Н8/е8, зазор δ≈0,001R и длиной ступицы контрвинта l≈0,2R биение на концах лопастей радиуса R будет равно Δ≈0,001R/0,2≈0,005R.

Примером конструкции с подшипниками скольжения являются гребные винты в насадках, из опыта эксплуатации которых известно, что увеличение зазора между винтом и насадкой свыше Δ=(0,005-0,01)R недопустимо, т.к. приводит к концевым потерям. См. В.А.Анфимов, Г.И.Ваганов, В.Г.Павленко. Судовые тяговые расчеты, M. 1978 (с.107-108).

Целью изобретения является повышение упора вращающихся контрвинтов и КПД.

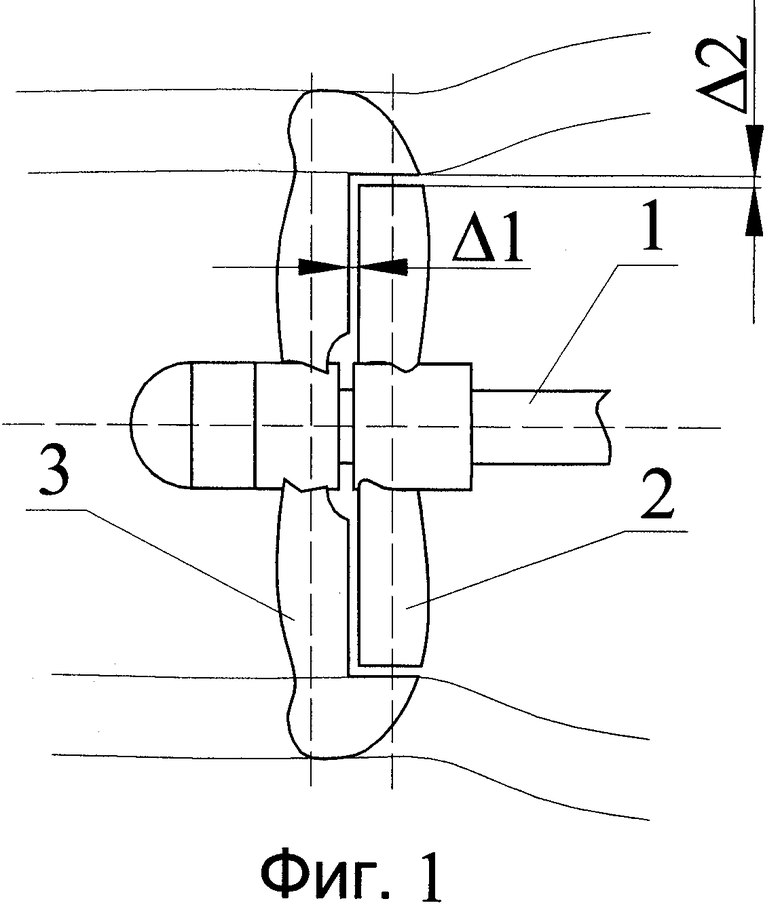

Решение поставленной задачи возможно при сближении контрвинта с гребным винтом до такой степени, чтобы вязкое трение, возникаемое между кромками лопастей, было достаточно для создания дополнительного крутящего момента, благодаря которому увеличивается упор на лопастях винтового профиля. Контрвинт свободно посажен на судовой вал за гребным винтом. Вращающийся контрвинт имеет внутренние участки лопастей турбинного профиля для создания крутящего момента от набегающего потока гребного винта, а также наружные винтовые участки для получения упора. Величина дополнительного крутящего момента зависит от силы вязкого трения между участками кромок лопастей и от расстояния этих участков до оси вращения винтов. Поэтому участки, удаленные от оси вращения, дают наибольшую часть дополнительного крутящего момента. В связи с этим концы лопастей гребного винта следует выполнить усеченными типа "Каплан", а ширину лопастей винтового профиля увеличить относительно турбинного профиля, чтобы кроме торцевого зазора образовался кольцевой. На фиг.1 изображен гребной винт с контрвинтом. На судовом валу 1 жестко закреплен гребной винт 2 с усеченными лопастями типа "Каплан". Контрвинт 3, имеющий увеличенную ширину лопастей винтового профиля, свободно посажен на вал 1. Кромки лопастей гребного винта и контрвинта обработаны и установлены с торцевым Δ1 и кольцевым Δ2 зазорами.

Величина зазоров зависит от радиуса гребного винта R и равна Δ=(0,005-0,01)R. Наименьшая величина зазора 0,005R определяется технологическими возможностями изготовления и эксплуатационными износами. Наибольшая величина зазора 0,01R определяется падением вязкостного трения в связи с турболизацией потока в увеличенном зазоре и перетеканием воды с нагнетающей стороны лопасти винта на засасывающею.

Недостатком контрвинта с кольцевым зазором является то, что осевая линия лопасти турбинной части не совпадает с осевой линией винтовой части. Это приводит к дополнительным изгибным напряжениям в корневой части лопасти контрвинта от центробежных сил, что необходимо учитывать при выполнении прочностных расчетов.

С целью уменьшения изгибных напряжений от центробежных сил турбинные лопасти контрвинта следует выполнять в два ряда с промежутком между ними так, чтобы сверху они объединялись единой винтовой частью лопасти, а в промежутке помещался гребной винт, образуя с контрвинтом кольцевой и два торцевых зазора.

На фиг.2 изображен жестко закрепленный на судовом валу 1 гребной винт 2, который размещен внутри вращающегося контрвинта 3. Лопасти гребного винта имеют с лопастями контрвинта два торцевых зазора Δ1, Δ3 и кольцевой зазор Δ2.

Наибольший дополнительный упор у вращающихся контрвинтов получается при размещении гребного винта внутри контрвинта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩИЙСЯ КОНТРВИНТ | 2001 |

|

RU2212355C2 |

| СУДНО НА ДИСКО-КРЫЛЬЯХ | 2008 |

|

RU2371347C1 |

| СУДОВОЙ ВОЛНОВОЙ ДВИЖИТЕЛЬ | 2012 |

|

RU2488518C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ | 2001 |

|

RU2182098C1 |

| СПОСОБ РАБОТЫ БЕЗВИХРЕВОГО ГРЕБНОГО ВИНТА И УСТРОЙСТВО ДВИЖИТЕЛЯ ДЛЯ ЖИДКИХ СРЕД НА ЕГО ОСНОВЕ | 2015 |

|

RU2614444C2 |

| Гребной винт МИИВТа | 1983 |

|

SU1106733A2 |

| ГРЕБНОЙ ВИНТ | 1992 |

|

RU2043262C1 |

| ВИНТ С СОПЛАМИ ЛАВАЛЯ | 2003 |

|

RU2249539C1 |

| Гребной винт | 1985 |

|

SU1299897A2 |

| СПОСОБ СОЗДАНИЯ ДВИЖУЩЕЙ СИЛЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОГО АППАРАТА И РЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436987C1 |

Изобретение относится к области судостроения, в частности к судовым движителям. Вращающийся контрвинт имеет внутренние участки, которые работают в турбинном режиме для создания крутящего момента от набегающего потока соосного с ним гребного винта, и наружные участки, которые работают в винтовом режиме для получения дополнительного упора. Лопасти гребного винта выполнены с усеченными концами по типу "Каплан". Ширина лопастей винтовой части контрвинта увеличена относительно турбинной так, чтобы между концами лопастей гребного винта и винтовой частью контрвинта образовался кольцевой зазор. Величина указанного зазора и торцевого зазора между кромками лопастей гребного винта и контрвинта выполнена в пределах 0,005-0,01 радиуса гребного винта. Технический результат заключается в повышении упора и КПД вращающихся контрвинтов. 1 з.п. ф-лы, 2 ил.

| Устройство для распределения заданий процессорам | 1990 |

|

SU1756889A1 |

| Механизм привода режущего аппарата | 1984 |

|

SU1250197A1 |

| Насадка для гребного винта | 1946 |

|

SU69523A1 |

Авторы

Даты

2007-01-20—Публикация

2005-06-06—Подача