Изобретение относится к области получения порошковых материалов, в том числе к способам и устройствам для получения нанопорошков чистых химических веществ, их однородных смесевых составов и сложных соединений.

Известен способ и реализующее его устройство для получения нанопорошков керамик путем испарения мишени лучом СO2-лазера и последующей конденсации паров материала мишени в потоке газов (Muller E., Oestreich Ch., Рорр U., Michel G. , Staupendahl G., Henneberg K.-H. Characterization of nanocrystalline oxide powders prepared by CО2 laser evaporation. J. KONA - Powder and Particle, 1995, 13, pp.79-90). На устройстве, реализующем данный способ, порошок ZrO2, насыпанный в кювету, подвергали действию сфокусированного лазерного излучения. В зоне воздействия луча происходило образование расплава и испарение материала мишени. Пары мигрировали в холодную зону, конденсировались, сконденсированные частицы нанопорошка переносились газовым потоком, направленным снизу из-под кюветы с порошком, и собирались путем осаждения в горизонтальной стеклянной трубке. В таком режиме достигнута максимальная производительность до 130 г/ч, при средней мощности непрерывного излучения лазера порядка 5 кВт, размер полученных частиц составлял dВЕТ=60 нм. Кроме того, было установлено, что применение импульсного режима излучения с частотой повторения импульсов несколько кГц (скорость перемещения поверхности порошка 1÷28 см/с, скорость потока газа 10 м/с) позволило увеличить плотность мощности излучения на мишени на порядок, до 107Вт/см2, но энергозатраты при этом существенно возросли.

Недостатком данного способа является то, что при воздействии на материал мишени непрерывного лазерного излучения образуется зона постоянно существующего расплава, за счет высокой теплопроводности которого происходит рассеяние поглощенной энергии лазерного излучения и снижение производительности процесса испарения материала мишени. Кроме того, так как процесс испарения непрерывный, над зоной расплава постоянно существует облако паров материала мишени, что создает условия для неограниченного роста в нем зерен нанопорошка. Для снижения размеров зерна вынужденно используют в качестве носителей чистые газы (гелий, кислород) при давлениях ниже атмосферного, что значительно усложняет конструкцию и эксплуатацию всей установки. При использовании же импульсного режима с высокой частотой следования импульсов излучения (т.е. когда поверхность мишень не успевает переместиться за время между импульсами на расстояние, большее или равное диаметру фокусного пятна) процесс испарения - конденсации в данном случае аналогичен непрерывному и имеет все вышеперечисленные недостатки, а энергозатраты такого режима возрастают за счет модуляции излучения и роста доли энергии, вводимой при низкой плотности мощности (на фронте или спаде импульса излучения).

Недостатком устройства, реализующего данный способ, является то, что поток газа направлен снизу из-под кюветы с порошком, скорость потока газа над поверхностью вещества мала, а это не позволяет быстро выносить частицы из облака паров над зоной расплава и получать частицы малого размера. Также недостатком устройства является то, что полученные частицы собирались путем осаждения в горизонтальной стеклянной трубке, а это усложняет процесс сбора нанопорошка.

Наиболее близким по технической сущности к предложенному способу является способ получения ультрадисперсных порошков (RU, 2055698 С1, В 22 F 9/02, Ильин А. П. , Шнейдер В.Б., 10.03.96), в котором получение ультрадисперсных порошков осуществляют при импульсном взаимодействии в газовой среде потока энергии (по п.1 - лазерного излучения) и заготовки и выведении образующихся ультрадисперсных порошков из зоны взаимодействия, при этом импульсное взаимодействие осуществляют при температуре электронной подсистемы (Те), не менее чем в 10 раз превышающей температуру ядерной подсистемы (Т0).

Недостатком данного способа является то, что выполнение условия Те≥10Т0 требует введения в заготовку энергии на уровне ~1Дж/см2 за время ~ 10-12÷10-14c, что соответствует мощности лазерного излучения ~1012÷1014 Вт/см2. Данные условия делают техническую задачу чрезвычайно сложной и требуют энергетических затрат на получение такого лазерного излучения, несопоставимых с уровнем энергии, введенной в вещество. Кроме того, при таких уровнях мощности лазерного излучения высока вероятность оптического пробоя и экранировки излучения. Помимо этого, в данном способе не ограничивается рост зерен ультрадисперсного порошка в облаке паров материала мишени.

Технической задачей настоящего изобретения является повышение производительности процесса получения нанопорошка при Те≈Т0, снижение размеров получаемых частиц.

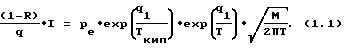

Решение технической задачи достигается, если испарение производится импульсно-периодическим лазерным излучением с последующей конденсацией испаренного вещества в потоке газа, при этом поверхность испаряемого вещества перемещается в фокальной плоскости относительно точки фокуса лазерного излучения с постоянной скоростью Vп такой, что

Vп≥d/τ,

где d - диаметр фокусного пятна, τ - время между импульсами излучения; поток газа направляется перпендикулярно поверхности испаряемого вещества, а скорость потока газа Vг над поверхностью вещества

Vг≥2r/τ,

где R - радиус зоны разлета испаренного вещества в паровой фазе, τ - время между импульсами излучения.

Заявляемый способ отличается от известного признаками, указанными в отличительной части формулы: испарение лазерным излучением осуществляют в импульсно-периодическом режиме, поверхность испаряемого вещества перемещается относительно точки фокуса лазерного излучения с постоянной скоростью Vп≥d/τ; поток газа направляется перпендикулярно поверхности испаряемого вещества, а скорость потока газа над поверхностью вещества Vг≥2r/τ.

Новый технический результат обусловлен тем, что

- при импульсно-периодическом режиме испарения материала мишени, когда скорость перемещения поверхности испаряемого вещества относительно точки фокуса излучения Vп≥d/τ, воздействие лазерного излучения происходит на вещество в твердом состоянии с низкой теплопроводностью, что повышает эффективность использования энергии излучения для испарения материала мишени и тем самым повышает производительность процесса получения нанопорошка;

- при импульсно-периодическом режиме испарения материала мишени, когда скорость потока газа над поверхностью мишени Vг≥2r/τ, происходит полный вынос паров из горячей зоны в холодную за время паузы между импульсами с одновременным снижением концентрации паров и таким образом получение частиц меньшего размера за счет их быстрой закалки в потоке газа;

- при соблюдении условий Vп≥d/τ, Vг≥2r/τ в импульсно-периодическом режиме испарения материала повышен порог образования оптического пробоя в парах материала мишени, это позволяет повысить пиковую и среднюю за импульс плотность мощности излучения и обеспечить режим, близкий к абляционному, тем самым повысив производительность процесса получения нанопорошка.

Предложенный способ по сравнению с прототипом обеспечивает повышение производительности процесса получения нанопорошка, снижение размеров получаемых частиц.

Наиболее близким по технической сущности к предложенному устройству является устройство для получения ультрадисперсных порошков (Заявка Японии 50-5666, В 22 F 1/00, 06.03.75), которое содержит испарительную камеру с испаряемым веществом, лазер, сопло для поступления потока газа.

Недостатками данного устройства являются потери поглощенной энергии лазерного излучения и снижение производительности процесса испарения за счет высокой теплопроводности постоянно существующего расплава, неограниченный рост зерен ультрадисперсного (нано-) порошка из-за постоянно существующего облака паров материала мишени. Кроме того, скорость потока газа над поверхностью вещества мала, а это не позволяет быстро выносить частицы из облака паров над зоной расплава и получать частицы малого размера. Также недостатком устройства является то, что полученные частицы собирались путем осаждения на подложке, что значительно усложняет процесс сбора нанопорошка и снижает производительность процесса.

Технической задачей настоящего изобретения является повышение производительности процесса получения нанопорошка, снижение размеров получаемых частиц, упрощение процесса сбора нанопорошка.

Указанная техническая задача достигается тем, что в устройстве для получения нанопорошков сложных соединений и смесевых составов, включающем испарительную камеру с испаряемым веществом, лазер, сопло для поступления потока газа, установлены: привод перемещения испаряемого вещества, выполненный с возможностью вращения и перемещения с постоянной линейной скоростью поверхности испаряемого вещества в фокальной плоскости относительно точки фокуса лазерного излучения, вентилятор для продувки потоком газа испарительной камеры, циклоны и фильтры для сбора нанопорошка, размещенные на выходе потока газа из испарительной камеры, лазер выполнен с возможностью работы в импульсно-периодическом режиме, а сопло для поступления потока газа выполнено с возможностью обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого вещества.

Заявляемое устройство отличается тем, что оно снабжено приводом перемещения испаряемого вещества, выполненным с возможностью вращения и перемещения с постоянной линейной скоростью поверхности испаряемого вещества в фокальной плоскости относительно точки фокуса лазерного излучения, вентилятором для продувки потоком газа испарительной камеры, циклонами и фильтрами для сбора нанопорошка, размещенными на выходе потока газа из испарительной камеры, при этом лазер выполнен с возможностью работы в импульсно-периодическом режиме, а сопло для поступления потока газа выполнено с возможностью обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого вещества.

Новый технический результат обусловлен тем, что:

- устройство снабжено приводом перемещения испаряемого вещества, выполненным с возможностью вращения и перемещения с постоянной линейной скоростью поверхности испаряемого вещества в фокальной плоскости относительно точки фокуса импульсно-периодического лазерного излучения, при этом воздействие лазерного излучения происходит на вещество в твердом состоянии с низкой теплопроводностью, что повышает эффективность использования энергии излучения для испарения материала мишени и тем самым повышает производительность процесса получения нанопорошка;

- сопло для поступления потока газа выполнено с возможностью обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого вещества, при этом происходит быстрый вынос паров из горячей зоны в холодную с одновременным снижением концентрации паров и таким образом получение частиц меньшего размера за счет их быстрой закалки в потоке газа;

- улавливание частиц производится циклонами и фильтрами, установленными последовательно по ходу рабочего газа из испарительной камеры, что существенно упрощает процесс сбора нанопорошка.

Предложенное устройство по сравнению с прототипом обеспечивает повышение производительности процесса получения нанопорошка, снижение размеров получаемых частиц, упрощение процесса сбора нанопорошка.

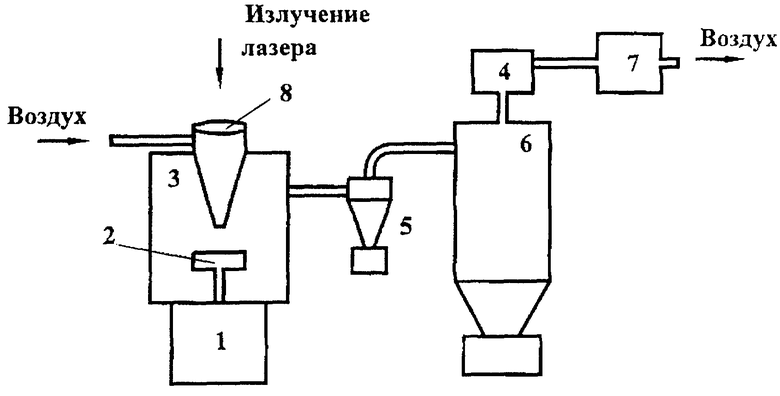

На чертеже показана блок-схема установки по получению нанопорошка.

В испарительной камере 3 привод 1 служит для вращения и перемещения мишени 2. Импульсно-периодическое излучение лазера, перпендикулярное поверхности мишени, фокусируется на мишени 2 линзой 8. Вентилятор 4 предназначен для продувки рабочим газом (воздухом) испарительной камеры 3. Установленные последовательно по ходу потока рабочего газа из испарительной камеры 3 циклоны 5 и фильтры 6 предназначены для улавливания образовавшихся при испарении крупных частиц и нанопорошка. Фильтр 7 служит для очистки рабочего газа.

Устройство, приведенное на чертеже, работает следующим образом.

В испарительной герметичной камере 3 приводом 1 мишень 2 вращается и перемещается линейно в горизонтальной плоскости так, что скорость перемещения лазерного луча по ее поверхности Vп остается постоянной и

Vп≥d/τ,

где d - диаметр фокусного пятна, τ - время между импульсами излучения.

При этом обеспечивается смещение поверхности за время между импульсами излучения на расстояние, примерно равное диаметру фокусного пятна. Импульсно-периодическое излучение лазера фокусируется на мишени 2 линзой 8. В зоне воздействия излучения происходит испарение и образование облака паров материала мишени. Испарительная камера 3 продувается очищенным от механических примесей рабочим газом (воздухом), нагнетаемым вентилятором 4. Поток газа направлен на облако паров перпендикулярно поверхности испаряемого вещества, а так как скорость потока газа над поверхностью вещества

Vг≥2r/τ,

где r - радиус зоны разлета испаренного вещества в паровой фазе, то при этом за время паузы между импульсами излучения происходит полный вынос паров из горячей зоны в холодную с одновременным снижением концентрации паров и таким образом обеспечивается быстрая закалка частиц. Рабочий газ переносит образовавшиеся при испарении частицы, которые улавливаются циклонами 5 и фильтрами 6. Рабочий газ (воздух) выбрасывается в атмосферу через механический фильтр 7. По мере срабатывания мишень перемещается в осевом направлении так, чтобы ее поверхность оставалась в фокальной плоскости.

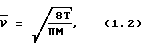

Радиус зоны разлета r спаренного вещества в паровой фазе находится экспериментально или теоретически, путем численного решения системы уравнений:

r = ντ, (1.3)

где I - интенсивность излучения на поверхности мишени, R- коэффициент отражения от поверхности, рe - нормальное давление, q - удельная теплота испарения вещества мишени, q1 = q/ΔS(T) - теплота испарения в расчете на одну частицу,  - масса частиц (А - их атомный вес, Na - число Авогадро), Ткип - температура кипения материала мишени, Т - температура паров мишени, τ - время между импульсами излучения, ν - скорость разлета паров над поверхностью мишени.

- масса частиц (А - их атомный вес, Na - число Авогадро), Ткип - температура кипения материала мишени, Т - температура паров мишени, τ - время между импульсами излучения, ν - скорость разлета паров над поверхностью мишени.

Предложенное устройство по сравнению с прототипом позволяет повысить производительность процесса получения нанопорошка, снизить размеры получаемых частиц нанопорошка при работе в газах с нормальными условиями, упростить процесса сбора нанопорошка.

Работоспособность предлагаемого устройства проверена на примере установки по получению нанопорошка, где для испарения материала мишени использовался импульсно-периодический СO2-лазер среднего давления. Средняя мощность излучения 600 Вт, пиковая мощность излучения ~10 кВт, длительность импульса излучения ~180 мкс, частота следования импульсов 400 Гц. Диаметр пятна фокусировки составлял 0,45 мм. Средняя за импульс плотность мощности излучения на мишени - (0,5÷1)•107 Вт/см2. Мишенью служила таблетка диаметром 60 и высотой 17 мм, спрессованная из порошка ZrO2, стабилизированного Y2О3, с удельной поверхностью ~6 м2/г. Скорость перемещения поверхности мишени относительно точки фокуса лазерного излучения ~20 см/с. Расстояние от сопла до поверхности мишени - 20 мм. В качестве рабочего газа использовался воздух при атмосферном давлении. Расход воздуха составлял 40 л/мин (скорость истечения воздуха из сопла ~30 м/с). Описанные условия обеспечивали получение порошков с производительностью 20 г/ч. Удельные поверхности полученных порошков составляли 65÷78 м2/г, т.е. частицы имели размер dВЕТ=13÷15 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2465983C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НЕМЕТАЛЛА | 2016 |

|

RU2643288C2 |

| Способ получения бескислородных нанопорошков неорганических соединений или смесевых составов и устройство для его реализации | 2022 |

|

RU2800348C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2353573C2 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2148882C1 |

| Способ допирования MgO-nAlO керамик ионами железа | 2018 |

|

RU2684540C1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2119217C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР (ВАРИАНТЫ) | 1996 |

|

RU2107366C1 |

| СЛОЖНЫЙ СИЛИКАТ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В НАНОАМОРФНОМ СОСТОЯНИИ | 2013 |

|

RU2534538C1 |

Изобретение относиться к области получения порошковых материалов, в том числе к получению нанопорошков чистых химических веществ, различных сложных их соединений и однородных смесевых составов. В предложенном способе, включающем испарение вещества излучением лазера с последующей конденсацией испаренного вещества в потоке газа, согласно изобретению испарение лазерным излучением осуществляют в импульсно-периодическом режиме, а поверхность испаряемого вещества перемещают в фокальной плоскости относительно точки фокуса лазерного излучения с постоянной скоростью Vп, такой, что Vп≥d/τ, где d - диаметр фокусного пятна, τ- время между импульсами излучения, поток газа направляют перпендикулярно поверхности испаряемого вещества, а скорость потока газа Vг над поверхностью вещества выбирают из условия Vг≥2r/τ, где r - радиус зоны разлета испаренного вещества в паровой фазе, τ- время между импульсами излучения. Предложенное устройство, содержащее испарительную камеру с испаряемым веществом, лазер, сопло для поступления потока газа, согласно изобретению снабжено приводом перемещения испаряемого вещества, выполненным с возможностью вращения и перемещения с постоянной линейной скоростью поверхности испаряемого вещества в фокальной плоскости относительно точки фокуса лазерного излучения, вентилятором для продувки потоком газа испарительной камеры, циклонами и фильтрами для сбора порошка, размещенными на выходе потока газа из испарительной камеры, при этом лазер выполнен с возможностью работы в импульсно-периодическом режиме, а сопло для поступления потока газа выполнено с возможность обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого. Обеспечивает производительность процесса, снижение размера частиц нанопорошка. 2 с.п. ф-лы, 1 ил.

Vп≥d/τ,

где d - диаметр фокусного пятна;

τ - время между импульсами излучения;

поток газа направляют перпендикулярно поверхности испаряемого вещества, а скорость потока газа Vг над поверхностью вещества выбирают из условия

Vг≥2r/τ,

где r - радиус зоны разлета испаренного вещества в паровой фазе;

τ - время между импульсами излучения.

| RU 2055698 C1, 10.03.1996 | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2002-07-27—Публикация

2001-01-24—Подача