Изобретение относится к диагностике двигателей внутреннего сгорания, в частности к способам определения технического состояния двигателей, и может быть использовано для определения остаточного ресурса подшипников коленчатого вала двигателя.

Известен способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при воздействии на них знакопеременной нагрузки (Авторское свидетельство СССР №302647, G 01 M 17/00, 1982 г.).

Недостатком данного способа является необходимость использования при диагностировании сопряженных деталей устройства для создания знакопеременных нагрузок, что значительно затрудняет оценку их технического состояния, низкая точность и достоверность контроля, заключающаяся в сложности выделения характеристических частот конкретных сопряжений из обычного спектра колебаний.

Наиболее близким по технической сущности является способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при возбуждении в коленчатом вале неработающего двигателя гармонических изгибных колебаний на собственных частотах (Патент RU №2166743, G 01 M 15/00, 2001 г.).

Недостатком данного способа является низкая точность и достоверность контроля, заключающаяся в отсутствие диагностических частот, на которых необходимо проводить диагностирование поршневой машины и решать вопрос диагностирования только в общем виде без конкретной привязки к марке поршневой машины, большая трудоемкость при определении технического состояния (остаточного ресурса) поршневой машины.

Технический результат направлен на повышение точности и достоверности, сокращение трудоемкости при определении остаточного ресурса подшипников коленчатого вала двигателя.

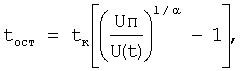

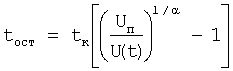

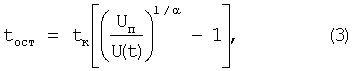

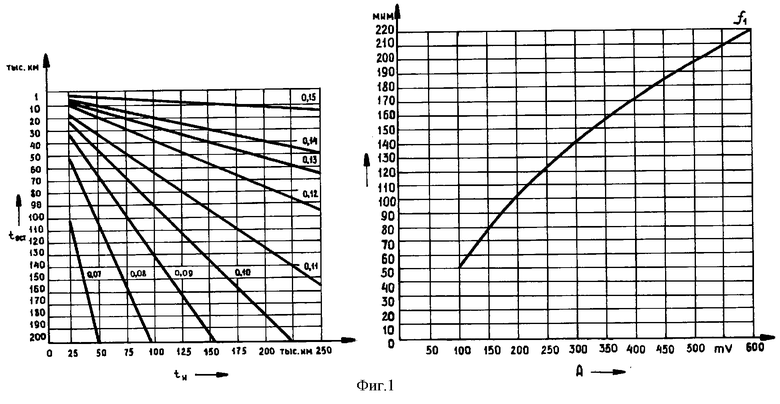

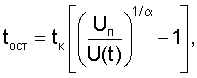

Технический результат достигается оценкой технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при возбуждении в коленчатом вале неработающего двигателя гармонических изгибных колебаний на собственных частотах, где остаточный ресурс определяют по номограммам, построенным при использовании математической зависимости

где tк - наработка кривошипно-шатунного механизма с начала эксплуатации или ремонта, при котором заменяли детали, сопряжения, км;

Uп - предельное изменение параметра, мкм;

U(t) - полное значение изменения параметра, мкм;

α - показатель степени, отражающий характер износа сопряжения или изменения параметра технического состояния, α=1,4.

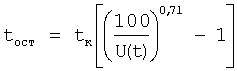

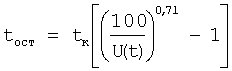

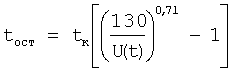

Тогда для определения остаточного ресурса сопряжения подшипник-шатунная шейка коленчатого вала получим

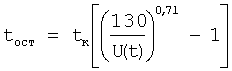

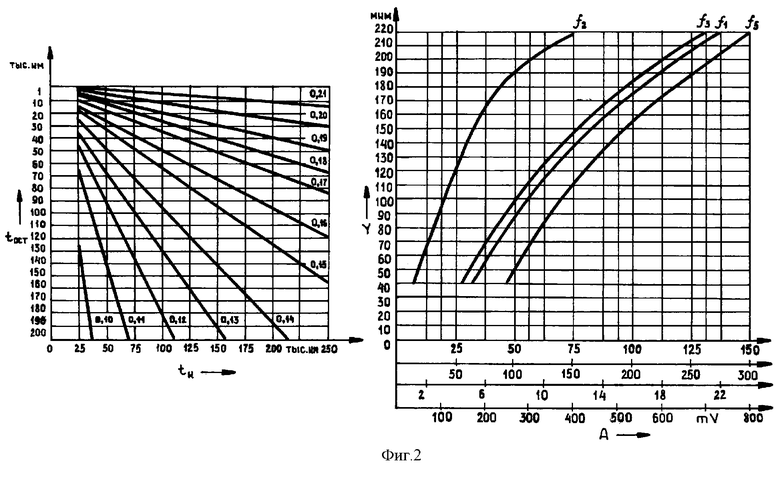

Для определения остаточного ресурса сопряжения подшипник-коренная шейка коленчатого вала получим

Отличительными признаками от прототипа является то, что оценка технического состояния подшипников коленчатого вала осуществляется по номограммам, которые строятся с использованием математической зависимости

где tк - наработка кривошипно-шатунного механизма с начала эксплуатации или ремонта, при котором заменяли детали, сопряжения, км;

Uп - предельное изменение параметра, мкм;

U(t) - полное значение изменения параметра, мкм;

α - показатель степени, отражающий характер износа сопряжения или изменения параметра технического состояния, α=1,4.

На фиг.1 и 2 представлены номограммы для определения остаточного ресурса сопряжения подшипник-шатунная шейка коленчатого вала и номограмма для определения остаточного ресурса сопряжения подшипник-коренная шейка коленчатого вала.

Использование предлагаемого способа позволяет повысить точность и достоверность определения остаточного ресурса сопряжения, сократить материальные затраты и трудоемкость на проведение контроля.

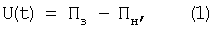

Например, известно, что полное значение изменения параметра определяют по математической зависимости

где Пз - измеренное при диагностировании значение параметра, мкм;

Пн - номинальное значение параметра, мкм.

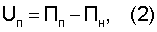

Предельное изменение параметра определяется по математической зависимости

где Пп - предельное значение параметра, мкм.

Тогда остаточный ресурс сопряжения подшипник-шейка коленчатого вала можно определить по математической зависимости

где tк - наработка кривошипно-шатунного механизма с начала эксплуатации или ремонта, при котором заменяли детали, сопряжения, км;

α - показатель степени, отражающий характер износа сопряжения или изменения параметра технического состояния, α=1,4.

Тогда для определения остаточного ресурса сопряжения подшипник-шатунная шейка коленчатого вала получим

Для определения остаточного ресурса сопряжения подшипник-коренная шейка коленчатого вала получим

Однако, математическую зависимость для определения остаточного ресурса в общем виде неудобно использовать в работе диагностов, им пришлось бы проводить много трудоемких вычислений.

Определить остаточный ресурс подшипниковых узлов значительно проще при использовании номограмм, приведенных на фиг.1 и 2. По предлагаемым номограммам, зная степенной коэффициент формулы изменения параметра, можно определить остаточный ресурс подшипниковых узлов коленчатого вала, например, двигателя КамА3-740, при известной наработке от начала эксплуатации до момента диагноза и характера изменения параметра состояния,

Для понимания физического смысла зависимостей, графически изображенных в номограммах, сделаем некоторые пояснения.

Чтобы определить остаточный ресурс подшипниковых узлов при известной наработке от начала эксплуатации, необходимо, по полученной величине амплитуды виброимпульсы при диагностировании тестовым вибрационным методом, используя графики, изображенные на фиг.1 и 2, определить величину зазора в интересующем нас сопряжении, после чего перейти на номограммы для определения остаточного ресурса шатунных и коренных шеек коленчатого вала двигателя. Зная наработку от начала эксплуатации и зазор в сопряжении, определяем остаточный ресурс сопряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| СПОСОБ ДИАГОСТИКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2245534C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2191362C2 |

| СПОСОБ ДИАГНОСТИКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ | 2000 |

|

RU2166743C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2344400C1 |

| Устройство бортового диагностирования предотказного состояния шатунных подшипников двигателя внутреннего сгорания | 2023 |

|

RU2809890C1 |

| Тестер остаточного ресурса и способ тестового технического диагностирования кривошипно-шатунного механизма автомобильного ДВС | 2015 |

|

RU2634162C2 |

| Способ диагностирования судового дизеля | 1985 |

|

SU1343270A1 |

Изобретение относится к двигателестроению, в частности к диагностике двигателей внутреннего сгорания и способам определения технического состояния двигателей, и может быть использовано для определения остаточного ресурса подшипников коленчатого вала двигателя. Изобретение позволяет повысить точность и достоверность, сократить трудоемкость при определении остаточного ресурса подшипников коленчатого вала двигателя. В предлагаемом способе техническое состояние поршневой машины определяется по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при возбуждении в коленчатом вале неработающего двигателя гармонических изгибных колебаний на собственных частотах. Остаточный ресурс определяют по номограммам, построенным при использовании математической зависимости. 2 ил.

Способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при возбуждении в коленчатом вале неработающего двигателя гармонических изгибных колебаний на собственных частотах, отличающийся тем, что остаточный ресурс определяют по номограммам, построенным при использовании математической зависимости

tк - наработка кривошипно-шатунного механизма с начала эксплуатации или ремонта, при котором заменяли детали сопряжения, км;

Un - предельное изменение параметра, мкм;

U(t) - полное значение изменения параметра, мкм;

α - показатель степени, отражающий характер износа сопряжения или изменения параметра технического состояния, α=1,4.

| СПОСОБ ДИАГНОСТИКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ | 2000 |

|

RU2166743C1 |

| RU 98117685 A, 10.06.2000 | |||

| СПОСОБ ИСПЫТАНИЯ ДВИГАТЕЛЯ | 0 |

|

SU364859A1 |

| Способ определения собственных частот крутильных колебаний коленчатого вала кривошипно-ползункового механизма | 1981 |

|

SU1016724A1 |

| Способ диагностики двигателя внутреннего сгорания | 1973 |

|

SU461330A1 |

| US 5347857 А, 20.09.1994 | |||

| US 4730484 A, 15.03.1988 | |||

| US 5361628 А, 08.11.1994 | |||

| US 3636468 A, 18.01.1972. | |||

Авторы

Даты

2007-02-10—Публикация

2002-09-27—Подача