(54) УСТРОЙСТВО для КОНТРОЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ

1

Изобретение относится к средствам неразрушающегося контроля и может быть использовано в любой отрасли машиностроения. Известно сканирующее устройство дефектоскопа с индуктивным преобразователем для контроля немагнитных покрытий на ферромагнитной основе 1.

Недостатком известного устройства является невозможность использования его для контроля внутренней поверхности труб.

Наиболее близкое по технической сущности к изобретению устройство для контроля внутренней поверхности трубы, содержащее корпус, кинематически связанную с ним каретку с преобразователем дефектоскопа и привод вращения каретки, один из элементов которого шарнирно связан с ней 2.

Недостатком данного устройства является неудобство эксплуатации, так как для перестройки на другой диаметр трубы необходима замена узлов, что делает контроль непроизводительным. Кроме того, это устройство не может быть использовано для контроля труб малого диаметра, имеющих гибы.

Цель изобретения - обеспечение контроля труб малого диаметра с гибами.

Поставленная цель достигается тем, что корпус выполнен в виде полого вала и эластичной насадки, предназначенной для контактирования с трубой, каретка выполнена в виде двух пар роликов, соединяющего их гибкого элемента и подпружиненного под углом к плоскости осей пар роликов рычага, устройство снабжено размещенным на свободном конце рычага узлом ориентации преобразователя, выполненным в виде обоймы для преобразователя и взаимодействующей с контролируемой трубой роликовой опоры,

10 связанной посредством подшипника и шарнирной оси с рычагом.

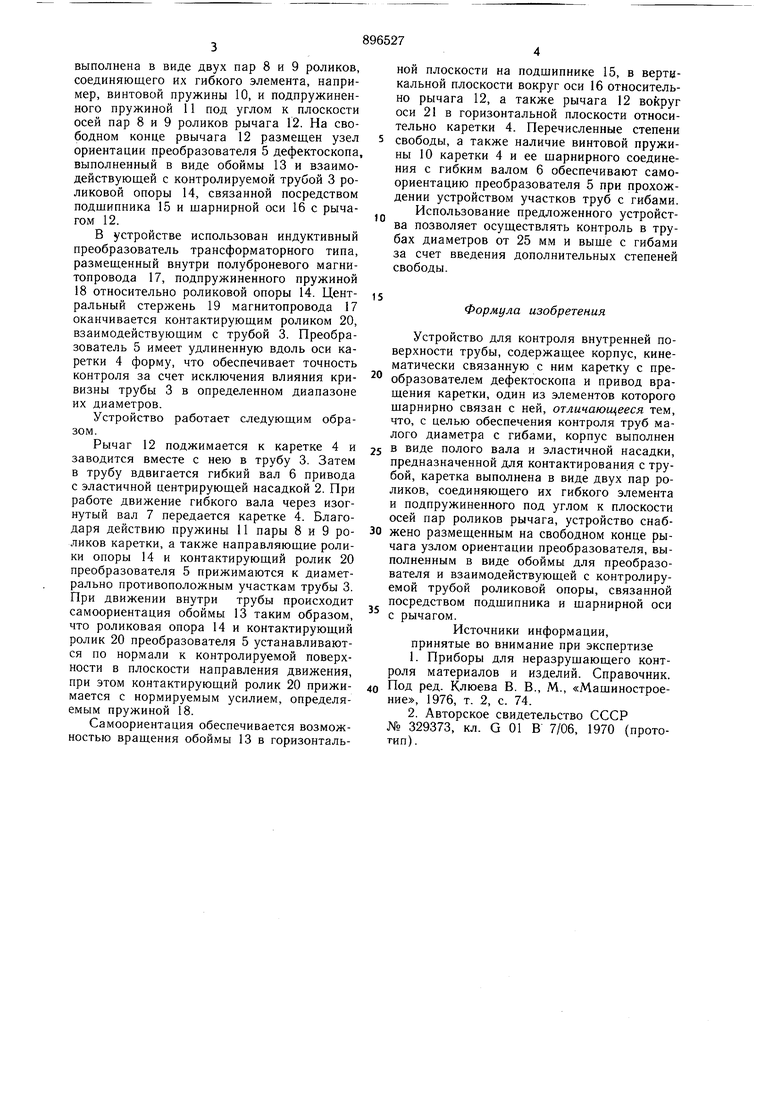

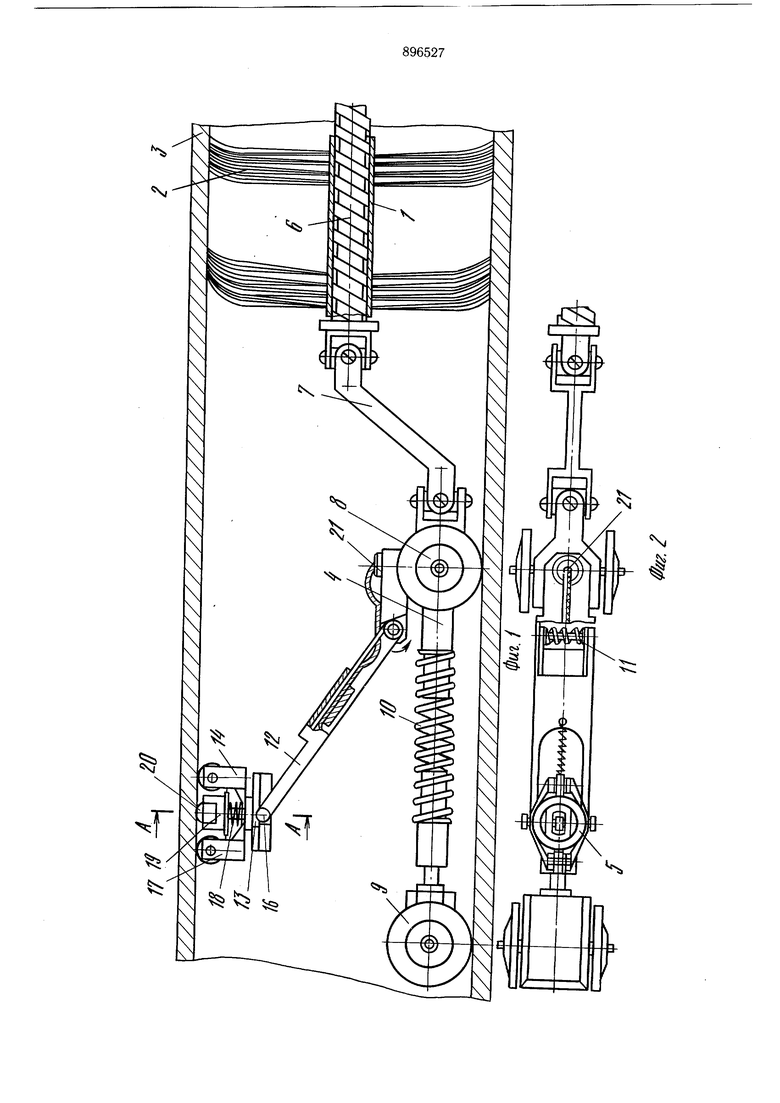

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

15

Устройство для контроля внутренней поверхности трубы содержит корпус, выполненный в виде полого вала 1 и эластичной насадки 2, предназначенной для контактирования с контролируемой трубой 3, кинематически связанную с корпусом каретку 4 с

20 преобразователем 5 дефектоскопа и привод (не показан) вращения каретки, элемент которого, например, гибкий вал 6, щарнирно связан изогнутым валом 7 с ней. Каретка 4

выполнена в виде двух пар 8 и 9 роликов, соединяющего их гибкого элемента, например, винтовой пружины 10, и подпружиненного пружиной 11 под углом к плоскости осей пар 8 и 9 роликов рычага 12. На свободном конце рвычага 12 размещен узел ориентации преобразователя 5 дефектоскопа, выполненный в виде обоймы 13 и взаимодействующей с контролируемой трубой 3 роликовой опоры 14, связанной посредством подшипника 15 и щарнирной оси 16 с рычагом 12.

В устройстве использован индуктивный преобразователь трансформаторного типа, размещенный внутри полуброневого магнитопровода 17, подпружиненного пружиной 18 относительно роликовой опоры 14. Центральный стержень 19 магнитопровода 17 оканчивается контактирующим роликом 20, взаимодействующим с трубой 3. Преобразователь 5 имеет удлиненную вдоль оси каретки 4 форму, что обеспечивает точность контроля за счет исключения влияния кривизны трубы 3 в определенном диапазоне их диаметров.

Устройство работает следующим образом.

Рычаг 12 поджимается к каретке 4 и заводится вместе с нею в трубу 3. Затем в трубу вдвигается гибкий вал 6 привода с эластичной центрирующей насадкой 2. При работе движение гибкого вала через изогнутый вал 7 передается каретке 4. Благодаря действию пружины 11 пары 8 и 9 роликов каретки, а также направляющие ролики опоры 14 и контактирующий ролик 20 преобразователя 5 прижимаются к диаметрально противоположным участкам трубы 3. При движении внутри трубы происходит самоориентация обоймы 13 таким образом, что роликовая опора 14 и контактирующий ролик 20 преобразователя 5 устанавливаются по нормали к контролируемой поверхности в плоскости направления движения, при этом контактирующий ролик 20 прижимается с нормируемым усилием, определяемым пружиной 18.

Самоориентация обеспечивается возможностью вращения обоймы 13 в горизонтальной плоскости на подщипнике 15, в вертикальной плоскости вокруг оси 16 относительно рычага 12, а также рычага 12 вокруг оси 21 в горизонтальной плоскости относительно каретки 4. Перечисленные степени свободы, а также наличие винтовой пружины 10 каретки 4 и ее щарнирного соединения с гибким валом 6 обеспечивают самоориентацию преобразователя 5 при прохождении устройством участков труб с гибами. Использование предложенного устройства позволяет осуществлять контроль в трубах диаметров от 25 мм и выще с гибами за счет введения дополнительных степеней свободы.

Формула изобретения

Устройство для контроля внутренней поверхности трубы, содержащее корпус, кинематически связанную с ним каретку с преобразователем дефектоскопа и привод вращения каретки, один из элементов которого щарнирно связан с ней, отличающееся тем, что, с целью обеспечения контроля труб малого диаметра с гибами, корпус выполнен

в виде полого вала и эластичной насадки, предназначенной для контактирования с трубой, каретка выполнена в виде двух пар роликов, соединяющего их гибкого элемента и подпружиненного под углом к плоскости осей пар роликов рычага, устройство снабжено размещенным на свободном конце рычага узлом ориентации преобразователя, выполненным в виде обоймы для преобразователя и взаимодействующей с контролируемой трубой роликовой опоры, связанной посредством подшипника и щарнирной оси

с рычагом.

Источники информации, принятые во внимание при экспертизе

1.Приборы для неразрущающего контроля материалов и изделий. Справочник.

Под ред. Клюева В. В., М., «Машиностроение, 1976, т. 2, с. 74.

2.Авторское свидетельство СССР

№ 329373, кл. G 01 В 7/06, 1970 (прототип) .

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Сканирующее устройство к дефектоскопу | 1979 |

|

SU974250A1 |

| Устройство для ультразвукового контроля сварных швов труб | 1984 |

|

SU1165979A1 |

| Устройство для неразрушающего контроля крупногабаритных цилиндрических изделий | 1986 |

|

SU1415162A1 |

| Установка для контроля внутреннейпОВЕРХНОСТи цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU794451A1 |

| Устройство для контроля сварных швов в металлических трубах | 1958 |

|

SU122329A1 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| Устройство для дефектоскопии цилиндрических изделий | 1991 |

|

SU1797048A1 |

| Устройство для контроля цилиндрических изделий | 1973 |

|

SU544909A1 |

| Устройство для дефектоскопии внутренних поверхностей труб | 1987 |

|

SU1538109A1 |

| Устройство для ультразвукового контроля труб | 1987 |

|

SU1677620A1 |

Авторы

Даты

1982-01-07—Публикация

1980-01-10—Подача