Изобретение относится к методам и средствам испытаний изделий ультразвуком и может быть использовано для выявления дефектов колес при ремонте и изготовлении подвижного состава железнодорожного транспорта.

Известен способ ультразвукового контроля ободьев колес рельсового подвижного состава [1], заключающийся в том, что на часть боковой поверхности обода наносится контактная жидкость, пьезоэлектрический преобразователь вручную перемещают по заданной траектории сначала в режиме поисковой чувствительности, отмечают места регистрации сигналов от предполагаемых дефектов, а затем в режиме браковочной чувствительности выявляют недопустимые дефекты. Недостатком способа является низкая производительность контроля.

Способ реализуется с помощью механизированной установки для дефектоскопии вагонных колесных пар, проект № 6733В [2], содержащей неподвижное основание, на котором смонтирован привод механизма вращения колесной пары с фрикционными роликами, опорные ролики, на которые устанавливается колесная пара, направляющий рельс и механизм для перемещения дефектоскопа вдоль проверяемой оси. Опорные ролики механизма вращения колесной пары конструктивно выполнены на одном уровне с рельсами технологических путей. Недостатком указанной установки является низкая производительность контроля.

Наиболее близким к предлагаемому способу является технологический процесс ультразвуковой дефектоскопии вагонных колес, описанный в [3] и заключающийся в том, что пьезоэлектрические преобразователи направляют на контактных поверхностях испытываемого колеса по концентрическим окружностям с помощью сканирующего устройства, которое устанавливают на обод испытываемого колеса, на контролируемый сектор колеса кистью наносят контактную жидкость, затем осуществляют поисковый контроль путем ручного перемещения сканирующего устройства в режиме поисковой чувствительности и отмечают зоны появления сигналов в пределах контролируемого сектора. Затем проворачивают колесную пару механизмом вращения и таким же образом выполняют поисковый контроль следующих секторов, а после этого отмеченные зоны контролируют повторно в режиме браковочной чувствительности для выявления недопустимых дефектов.

Недостатком указанного способа является низкая производительность и достоверность контроля.

Наиболее близким к заявляемому устройству является стенд для ультразвуковых испытаний колесных пар рельсового подвижного состава [4], содержащий неподвижное основание с опорами для букс испытываемой колесной пары, привод с фрикционным роликом, расположенный с возможностью взаимодействия с боковой поверхностью колеса испытываемой колесной пары, две иммерсионные ванны, подъемно-поворотное устройство для подъема и поворота колесной пары, причем иммерсионные ванны размешены по вертикальному уровню ниже оси вращения испытываемой колесной пары и ниже опор для букс.

Недостатком указанного устройства является низкая производительность контроля.

Задачей предлагаемого способа и устройства для его реализации является повышение производительности и достоверности ультразвукового контроля колес железнодорожного подвижного состава.

Технический результат достигается способом, в котором пьезоэлектрические преобразователи направляют по концентрическим окружностям с помощью сканирующего устройства, перемещаемого относительно контролируемого колеса, предварительно покрытого контактной жидкостью, отличающимся тем, что сканирующее устройство с пьезоэлектрическими преобразователями фиксируют в ванне с контактной жидкостью, на контролируемое колесо устанавливают съемную метку начала угловой координаты и задают направление вращения колесной пары, колесную пару вращают в заданном направлении К оборотов относительно неподвижного сканирующего устройства, одновременно регистрируют угловую координату съемной метки по отношению к сканирующему устройству и запоминают угловые координаты и амплитуды принимаемых сигналов, затем амплитуды принятых сигналов, отличающиеся по угловой координате на целое число полных оборотов (2П), складывают. О наличии недопустимого дефекта судят по превышению браковочного уровня суммарного сигнала, равного К×Nбр., где К - число оборотов, выполненных колесной парой, Nбр. - амплитуда сигнала от недопустимого дефекта при браковочном уровне чувствительности дефектоскопа. После выполнения К оборотов колесной пары коммутируют следующий пьезоэлектрический преобразователь и цикл контроля повторяют для каждого из преобразователей.

Способ реализуется посредством устройства, содержащего неподвижное основание с опорами для испытываемой колесной пары, привод с фрикционным роликом, расположенный с возможностью взаимодействия с боковой поверхностью колеса испытываемой колесной пары, две иммерсионные ванны, размещенные по вертикальному уровню ниже оси вращения испытываемой колесной пары и ее опор, отличающегося тем, что дополнительно содержит два сканирующих устройства, дефектоскоп ультразвуковой, выход которого соединен с входом блока управления, блок регистрации угла поворота колесной пары вокруг ее оси вращения, состоящий из датчика угла поворота колесной пары, датчика регистрации начала координат и съемной метки начала угловой координаты, многоканальный коммутатор пьезоэлектрических преобразователей, причем выходы блока регистрации угла поворота колесной пары и дефектоскопа ультразвукового соединены с входом блока управления, а его выход соединен с входом коммутатора каналов и вычислительно-запоминающего устройства.

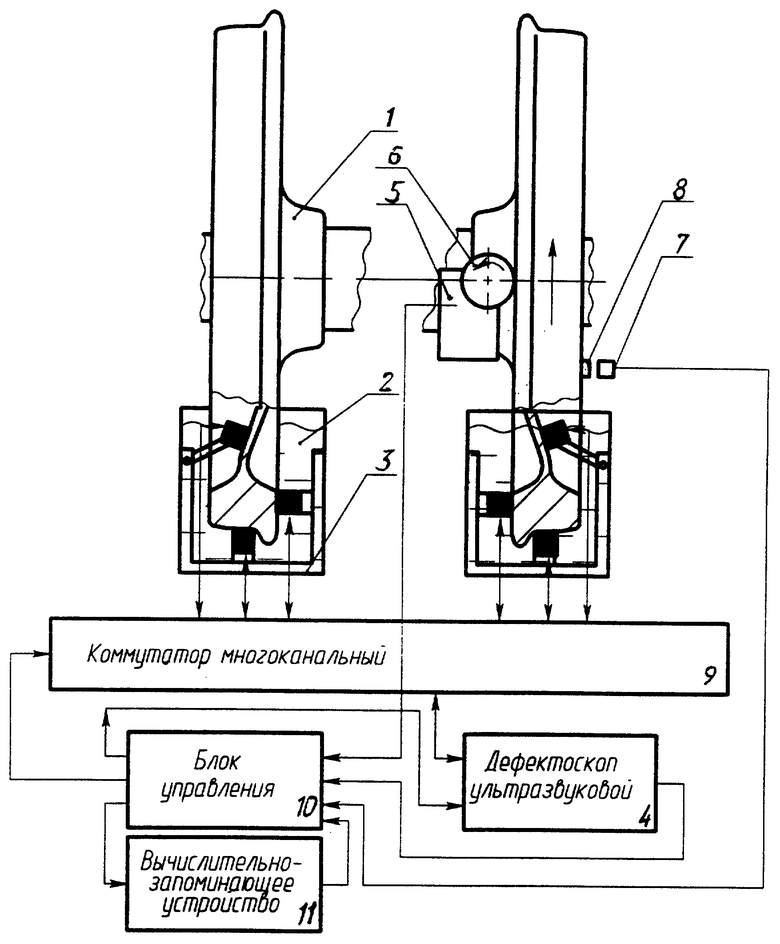

Функциональная схема устройства показана на чертеже.

Устройство содержит основание с опорами для испытываемой колесной пары 1, привод с фрикционным роликом, расположенный с возможностью взаимодействия с боковой поверхностью колеса испытываемой колесной пары, две иммерсионные ванны 2, размещенные по вертикальному уровню ниже оси вращения испытываемой колесной пары 1 и ее опор, два сканирующих устройства 3, дефектоскоп ультразвуковой 4, блок регистрации угла поворота 5 колесной пары вокруг ее оси вращения, включающий в себя датчик угла поворота 6 колесной пары, датчик регистрации начала координат 7, съемную метку 8 начала угловой координаты, многоканальный коммутатор пьезоэлектрических преобразователей 9. Информационные выходы блока регистрации угла поворота колесной пары 5 и дефектоскопа ультразвукового 4 соединены с входом блока управления 10, который соединен с многоканальным коммутатором пьезоэлектрических преобразователей 9 и вычислительно-запоминающим устройством 11.

Устройство работает следующим образом. Рычажные системы сканирующих устройств 3, фрикционные ролики привода и датчика угла поворота 6 переводятся в нерабочее положение, обеспечивая свободную установку колесной пары на опоры. После установки колесной пары рычажные системы сканирующих устройств 3 и фрикционные ролики привода и датчика угла поворота 6 колесной пары переводятся в рабочее положение. На внешнюю часть обода колеса, расположенного со стороны блока регистрации угла поворота 5 колесной пары вокруг ее оси вращения, в углубление клейма завода-изготовителя устанавливают съемную метку 8. Колесную пару вращают до совпадения съемной метки 8 с датчиком регистрации начала координат 7. Включают блок управления 10, который выдает управляющие сигналы многоканальному коммутатору 9 на включение первого пьезоэлектрического преобразователя и блоку регистрации угла поворота 5 колесной пары - на начало отсчета угловой координаты, и приводу - на начало вращения колесной пары. Колесную пару вращают в заданном направлении не менее чем К×М оборотов, где М - число коммутируемых датчиков, К - число повторений циклов контроля для подтверждения достоверности принятого сигнала.

Исходя из опытных данных, принимается К=3. Угловая скорость вращения колесной пары - 4...6 оборотов в минуту. При регистрации отраженного сигнала дефектоскоп через блок управления 10 передает сигнал в вычислительно-запоминающее устройство 11, которое формирует адресную по угловым координатам базу принятых сигналов. При последующих оборотах сигналы с одноименными адресами складываются. После выполнения К оборотов колесной пары адресные ячейки, накопившие К сигналов о наличии дефекта, идентифицируются вычислительно-запоминающим устройством как соответствующие угловой координате дефекта, выявленного включенным пьезоэлектрическим преобразователем. На блок управления передается информация о наличии и координатах дефекта, выключается привод вращения колесной пары. При отсутствии адресных ячеек, накопивших К сигналов о наличии дефекта, выполняется коммутация следующего преобразователя и цикл контроля повторяется до проверки колеса всеми преобразователями. Информация о результатах контроля сохраняется в вычислительно-запоминающем устройстве 11.

Устройство реализовано в виде установки для ультразвуковой дефектоскопии колесных пар колеи 1520 мм по ГОСТ 4835-80. Установка совмещена с технологической рельсовой колеей, по которой подаются колесные пары без буксовых узлов и внутренних колец подшипников. Опоры 2 оснащены латунными роликами для предотвращения повреждений поверхности шейки оси. В качестве электронного блока дефектоскопического использован дефектоскоп УД2-12 по ГОСТ 23049-84 и преобразователи пьезоэлектрические из комплекта ПРИЗ-Д5 по ГОСТ 26266-84. В качестве съемной метки начала угловой координаты использован цилиндрический магнит диаметром 7 мм и высотой 5 мм из материала КС-37, намагниченный вдоль оси цилиндра. Иммерсионные ванны выполнены сварными из металлического листа емкостью по 70 л, в качестве контактной среды использована техническая вода. В иммерсионных ваннах размещены сканирующие устройства, каждое из которых оснащено пятью пьезоэлектрическими преобразователями.

Для проверки выявляемости дефектов использована колесная пара типа РУ1-950 с толщиной обода 30 мм, обточенная по поверхности катания, на которой были созданы искусственные дефекты в виде сверлении диаметром 3 мм в соответствии с требованиями, изложенными в Технологической инструкции [2].

Испытания установки при контроле колесных пар в технологических условиях колесного цеха вагоноремонтного предприятия показали более высокую производительность и выявляемость дефектов по сравнению с технологическим процессом, описанным в [3].

Литература

1. Ильин В.А. и др. Дефектоскопия деталей подвижного состава железных дорог и метрополитенов. М., "Транспорт", 1983 г., с.292-295.

2. Руководство по испытанию на растяжение и дефектоскопированию вагонных деталей. ЦВТ-6. М., "Транспорт", 1982 г., с.15.

3. Технологическая инструкция по ультразвуковому контролю ободьев цельнокатанных колес дефектоскопом УД2-12 с устройством УСК-4. ТИ 07.09.08-98 М., МПС РФ, Утв. 19.06.1998 г. Департаментом вагонного хозяйства. С.153-154.

4. Дубина А.В., Бычек И.С., Комаровский И.С. Заявка РБ №а20000607 на изобретение «Стенд для ультразвуковых испытаний колесных пар рельсового подвижного состава», МКИ G 01 M 17/00. Опубликовано в бюллетене изобретений РБ № 4 за 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2360240C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВЫХ ИСПЫТАНИЙ | 2006 |

|

RU2408009C2 |

| Способ ультразвукового контроля колесной пары рельсового транспорта и стенд для его осуществления | 2022 |

|

RU2777471C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ДЕФЕКТОСКОПИИ КОЛЕСНЫХ ПАР ВАГОНОВ | 2005 |

|

RU2289128C1 |

| СТЕНД ДЛЯ УЛЬТРАЗВУКОВЫХ ИСПЫТАНИЙ КОЛЕСНЫХ ПАР РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 2001 |

|

RU2243532C2 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

Использование: для ультразвуковой дефектоскопии колесных пар рельсового транспорта. Сущность: заключается в том, что сканирующее устройство с преобразователями фиксируют в ванне с контактной жидкостью, на контролируемом колесе устанавливают съемную метку начала угловой координаты и задают направление вращения колесной пары, колесную пару вращают в заданном направлении К оборотов относительно неподвижного сканирующего устройства, одновременно регистрируют угловую координату съемной метки по отношению к сканирующему устройству, запоминают угловые координаты и амплитуды принимаемых сигналов, затем амплитуды принятых сигналов, отличающиеся по угловой координате на целое число полных оборотов (2П), складывают и о наличии недопустимого дефекта судят по превышению браковочного уровня суммарного сигнала, равного K×Nбр., где К - число оборотов, выполненных колесной парой, Nбр. - амплитуда сигнала от недопустимого дефекта при настройке дефектоскопа на уровень браковочной чувствительности. Технический результат: повышение производительности и достоверности ультразвукового контроля колес железнодорожного подвижного состава. 2 н. и 1 з.п. ф-лы, 1 ил.

| СТЕНД ДЛЯ УЛЬТРАЗВУКОВЫХ ИСПЫТАНИЙ КОЛЕСНЫХ ПАР РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 2001 |

|

RU2243532C2 |

| Устройство для ультразвукового контроля дисков | 1983 |

|

SU1099273A1 |

| Устройство для измерения длины петли на основовязальной машине | 1984 |

|

SU1255853A1 |

| Стенд для испытаний колесных пар рельсового подвижного состава | 1981 |

|

SU989352A1 |

| Устройство для ультразвукового контроля изделий в виде тел вращения | 1979 |

|

SU896548A1 |

| Ультразвуковой дефектоскоп для контроля изделий цилиндрической формы | 1988 |

|

SU1601574A1 |

| WO 9013814 A1, 15.11.1990 | |||

| Устройство для выпуска сжиженного газа из резервуаров низкого давления | 1983 |

|

SU1153168A2 |

Авторы

Даты

2007-02-20—Публикация

2002-09-03—Подача