Изобретение относится к акустическому виду неразрушающего контроля и может быть использовано при контроле локальных участков железнодорожных рельсов по показаниям скоростных и съемных средств дефектоскопии. Применение способа возможно и при контроле рельсов в метрополитенах, на трамвайных путях и др.

Несмотря на развитие автоматизированного контроля рельсов с помощью вагонов-дефектоскопов, диагностических комплексов и автомобилей на комбинированном ходу с большой производительностью, на железных дорогах по-прежнему востребованы ультразвуковые (УЗ) приборы локального контроля. Обнаруженные в процессе сплошного скоростного сканирования дефектные сечения рельсов требуют уточнения с помощью переносных УЗ дефектоскопов для выявления степени опасности дефекта и принятия соответствующих мер [1]. По действующей технологии для этого используют одноканальные УЗ дефектоскопы с подключенным к нему ручным пьезоэлектрическим преобразователем (ПЭП). Путем перемещения ПЭП по поверхностям рельса, дефектное сечение сканируют с разных сторон, определяют наличие дефекта, уточняют его параметры и координаты по сечению рельса. При этом требуется последовательное сканирование сечения ручными ПЭП с разными углами ввода УЗ колебаний [1].

Из-за шероховатой (необработанной) поверхности не все поверхности рельса (например, поверхности перьев подошвы) пригодны для сканирования ручным преобразователем. Процесс вторичного контроля может занимать значительное (до 30 мин) время, что не всегда возможно и допустимо. Например, на ж.д. линии Москва - Санкт-Петербург интервал между поездами иногда составляет всего 15 мин, а значит, возможное время на уточняющий контроль не должно превышать 5 мин.

Для ускорения процесса УЗ контроля локальных участков рельсов предложены разные способы и устройства. Например, известные способы и устройства УЗ контроля рельсов [2 - 7] предусматривают использование скользящей (Slidingprobeunit (SL) по поверхности катания и боковым поверхностям головки рельса группы (линейки) ПЭП, осуществляющей ввод и прием УЗ колебаний в контролируемое сечение под разными углами. Недостатком известных способов является низкая достоверность контроля и ограниченная область применения, связанная с тем, что устройства предназначены только для поиска (уточнения) дефектов в головке рельсов. С помощью традиционных систем скольжения SL сложно обеспечить акустический контакт на неровных и поврежденных поверхностях, что характерно для зон (участков рельсов) образования внутренних дефектов рельсов.

Недостатки систем скольжения частично компенсируются во втором типе системы ввода и приема УЗ колебаний, которая обозначается как «система колесного типа», «система качения», «роликовые поисковые блоки» (Roller search unit - RSU) или «колесные искательные системы» (КИС) [8]. В КИС излучатели-приемники УЗ колебаний неподвижно располагаются внутри колесообразного контейнера, наполненного контактной жидкостью и катящегося по рельсам, причем колесо имеет упругую оболочку, которая способна адаптироваться к неровностям на поверхности рельсов [9]. В колесных системах сопротивление трения заменяется сопротивлением качения, что обеспечивает долговечность конструкции и защиту основных элементов искательных узлов - УЗ преобразователей (преимущественно, ПЭП на основе пьезоэффекта). Причем, более стабильный контакт по сравнению с системой скольжения SL, удается обеспечивать с существенно (до 30%) меньшим расходом контактирующей жидкости, подаваемой к зоне контакта упругой оболочки с поверхностью рельса [10, 11].

Известны способы и устройства [12 - 14, реализуемые с помощью одного или двух КИС и обеспечивающие ввод и прием УЗ колебаний через поверхность катания контролируемого рельса. Данные способы обладают ограниченной областью применения и недостаточной достоверностью контроля (не предусмотрен контроль перьев подошвы, а также головки и шейки рельса с боковых поверхностей).

Известны способы УЗ контроля ж.д. рельсов по всему сечению с помощью КИС, размещаемых на нескольких поверхностях (поверхности катания и боковых поверхностях головки, шейки и подошвы) контролируемого рельса [15 -16]. Однако они имеют громоздкую конструкцию, в основном предназначены для контроля рельсов в стационарных условиях при их производстве и сварке и не могут быть применены для оперативного контроля локальных участков рельсов, уложенных в путь.

Известен УЗ способ контроля локальных участков рельса [17], заключающийся в том, что в окрестности предполагаемого дефекта на нижние грани и на поверхность катания головки рельса устанавливают сонаправленные наклонные ПЭП в виде линеек пьезопластин, размещенных поперек головки рельса в роликовых преобразователях с упругой оболочкой, синхронно перемещают их по указанным поверхностям, зондируют головку рельса, и теневым методом УЗ контроля оценивают границы внутренних дефектов рельсов. Недостатком известного способа является ограниченная область применения, вызванная пригодностью способа только для оценки дефектов головки рельсов. Причем использование нескольких КИС, жестко связанных между собой для реализации сонаправленности ПЭП, увеличивает габариты устройства.

Известен способ ультразвукового контроля локальных участков ж.д. рельсов [18], заключающийся в том, что в окрестности предполагаемого дефектного сечения на поверхности головки рельса устанавливают КИС с упругой оболочкой, содержащие набор ПЭП, углы ввода и количество которых выбирают, исходя из требуемой разрешающей способности и полноты озвучивания контролируемого сечения, синхронно перемещают КИС по сканируемым поверхностям рельса, периодически зондируют дефектное сечение, принимают пришедшие через контролируемое сечение рельса УЗ сигналы (теневой метод контроля), и принимают решение о наличии дефекта в головке рельса.

Известны способы УЗ контроля локальных участков рельсов, сканирующих рельс с нескольких поверхностей с помощью множества КИС, и, в основном, предназначенных для использования в стационарных условиях (на рельсосварочных предприятиях) [19] имеют громоздкую конструкцию и не пригодны для использования в полевых условиях.

Известен способ ультразвукового контроля конечных участков рельсов [20] в процессе их производства, заключающийся в том, что контролируемый рельс делят на отдельные зоны (секции), для озвучивания каждой зоны устанавливают КИС на соответствующие поверхности рельса, предварительно задают чувствительности контроля, эхо-сигналы от противоположных поверхностей рельса выделяют сторбирующими импульсами (зонами временной селекции), по появлению эхо-сигналов во временной зоне между сигналами от поверхности сканирования и противоположной стенки рельса судят о наличии внутреннего дефекта в рельсе. Способ реализуется с помощью стационарной установки, содержащей несколько КИС разного диаметра, одновременно устанавливаемых на поверхность катания, шейку и поверхность пера подошвы рельса. Положительный эффект достигается за счет контроля отдельных зон рельса на разных, заранее заданных уровнях чувствительности контроля.

Недостатком известного способа, принятого за прототип, является ограниченная область применения, сложность реализации, низкая достоверность и производительность контроля, непригодность при контроле локальных участков эксплуатируемых (уложенных в путь) рельсов по показаниям скоростных и съемных средств дефектоскопии.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа УЗ контроля локальных участков рельсов с возможностью выявления дефектов по всему сечению с одновременным повышением достоверности и производительности контроля и снижением массы носимого комплекта оператора уточняющего контроля.

Решение поставленной задачи обеспечивается тем, что в способе УЗ контроля локальных участков рельсов, контролируемое сечение рельса делят на зоны, в окрестности предполагаемого дефектного сечения на рельс устанавливают колесную искательную систему с упругой оболочкой, наполненную иммерсионной жидкостью и содержащую набор пьезоэлектрических преобразователей, перемещают колесную искательную систему по поверхности рельса, периодически зондируют дефектное сечение, фиксируют отраженные от дефекта ультразвуковые сигналы и принимают решение о дефекте, причем, для каждой зоны с учетом сканируемой поверхности из набора пьезоэлектрических преобразователей выбирают необходимую группу, контролируемую зону последовательно сканируют с одной или более поверхностей рельса, определяют характеристики эхо-сигналов от конструктивных элементов, для каждого пьезоэлектрического преобразователя в группе, с учетом сканируемой поверхности и характеристик сигналов от конструктивных элементов, устанавливают параметры ультразвукового контроля, регистрируют эхо-сигналы от дефекта, совместно анализируют эхо-сигналы от дефектного сечения, принятые с одной или с нескольких поверхностей рельса, и принимают решение о параметрах дефекта. Причем последовательность включения пьезоэлектрических преобразователей в наборе колесной искательной системы выбирают исходя из контролируемой зоны рельса, скорости сканирования и исключения взаимных наводок преобразователей друг на друга внутри колеса.

В частном случае управление выбором программ установки параметров контроля для разных зон дефектного сечения осуществляют как с электронного блока дефектоскопа, подключенного к колесной искательной системе, так и с выносного пульта, расположенного на конструкции КИС.

Существенными отличиями заявляемого способа по сравнению с прототипом являются:

1. Для контроля локального участка по всему сечению рельса используют одну КИС с набором пьезоэлектрических преобразователей. Причем, для каждой зоны, с учетом сканируемой поверхности, из набора выбирают необходимую группу пьезоэлектрических преобразователей. В прототипе [20] для каждой контролируемой зоны рельса используют отдельную (или пару) КИС со встроенными пьезоэлементами, что увеличивает необходимое количество оборудования (многоканальную дефектоскопическую систему, несколько КИС разных диаметров и т.п.), массу и габариты системы контроля.

2. Выбранную зону контроля последовательно сканируют с разных поверхностей рельса, что позволяет получить полноценную информацию об искомом дефекте и повышает достоверность результатов контроля.

3. Определяют характеристики эхо-сигналов от конструктивных элементов, которые в последствии используют для корректной установки параметров контроля. В прототипе, предназначенном для контроля новых рельсов в условиях их производства (в заводских условиях), геометрические параметры рельса стандартизованы, а значит и характеристики эхо-сигналов от конструктивных элементов (в частности от противоположной плоскости сканирования), являются известными и не могут быть использованы для корректировки параметров контроля исходя из текущих условий.

4. Информация о характеристиках эхо-сигналов от конструктивных элементов для каждого пьезоэлектрического преобразователя в группе, позволяет, с учетом сканируемой поверхности, устанавливать параметры УЗ контроля (в частности, зону временной селекции и чувствительность) с учетом реальной конфигурации сечения рельса.

5. Регистрируют ультразвуковые сигналы от дефекта, полученные с разных поверхностей сканирования и совместно анализируют их, что позволяет принимать более обоснованное решение о параметрах дефекта. В прототипе совместный анализ эхо-сигналов от дефектного сечения, полученных с разных поверхностей сканирования, не предусмотрен.

6. В частном случае последовательность включения пьезоэлектрических преобразователей в наборе колесной искательной системы выбирают исходя из контролируемой зоны рельса, скорости сканирования и исключения взаимных наводок преобразователей друг на друга внутри колеса. Традиционно применяемые для контроля рельсов КИС (RSU) диаметром 6 или 8 дюймов [9, 12-14], не позволяют реализовать предлагаемый способ. Поэтому, для реализации новогоспособа используют КИС уменьшенного диаметра. При этом, с учетом малых скоростей сканирования, возможные взаимные наводки преобразователей друг на друга внутри колеса устраняются за счет их последовательных включений. В прототипе вопросы взаимных наводок УЗ каналов не рассмотрены.

7. В другом частном случае, управление выбором программ установки параметров контроля для разных зон дефектного сечения осуществляют как с электронного блока дефектоскопа, подключенного к колесной искательной системе, так и с выносного пульта, расположенного на конструкции КИС, что более оперативно и дополнительно повышает производительность контроля. В прототипе информация о наличии выносного пульта управления отсутствует.

Совокупность существенных признаков предлагаемого способа позволяет получить технический результат: повышение достоверности контроля локальных участков рельсов с одновременным увеличением производительности контроля и снижением массы сканера (носимого комплекта дефектоскописта).

Заявляемый способ иллюстрируется следующими графическими материалами:

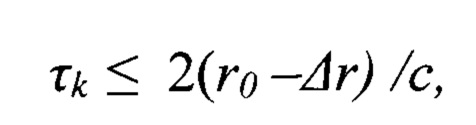

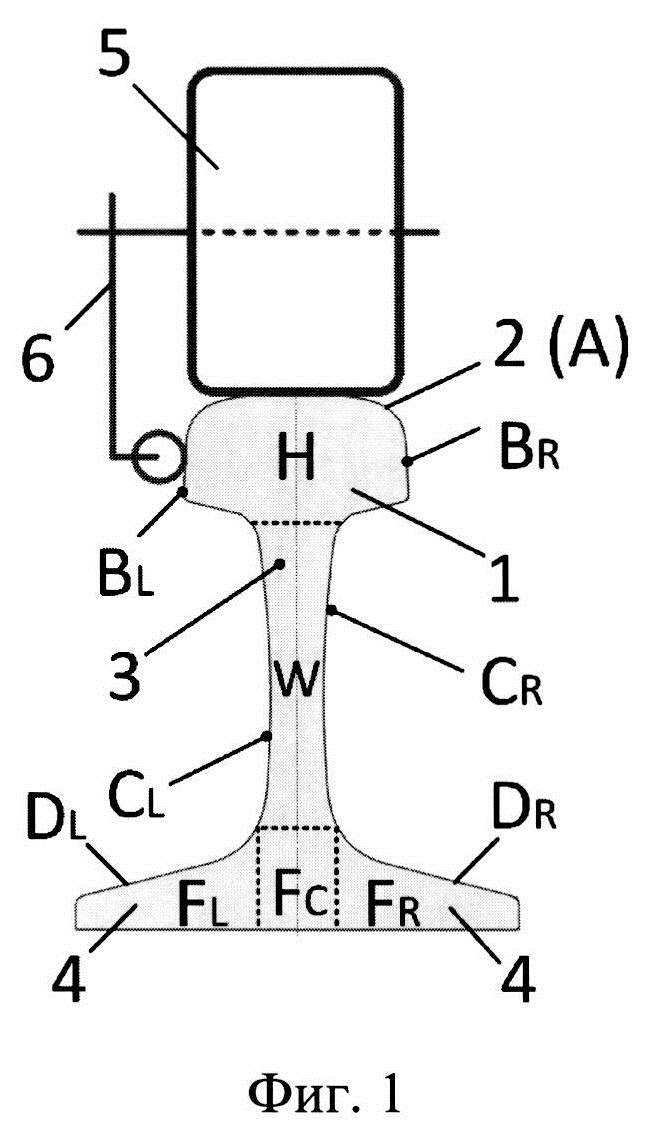

Фиг. 1. Поверхности сканирования и возможные зоны контроля рельса,

где:

1 - головка рельса с поверхностью катания 2 (или А) и с боковыми поверхностями головки BL и BR (нижние индексы L - left и R - right соответственно);

3 - шейка рельса с поверхностями сканирования CL и CR;

4 - перья подошвы с поверхностями сканирования DL и DR;

5 - колесная искательная система (КИС);

6 - узел фиксации КИС на сканируемой поверхности.

Укрупненные зоны контроля рельса: Н - головка; W - шейка; F - подошва рельса. В общем случае, предусматриваются дополнительные зоны контроля, включающие боковые стороны и центральную часть с соответствующими индексами, например, FL; FC и FR.

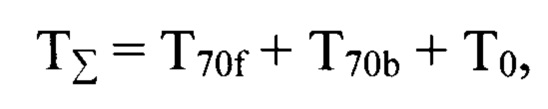

Фиг. 2. Варианты последовательного размещения КИС при сканировании с разных поверхностей рельса: А - с поверхности катания рельса; В - с боковой поверхности головки рельса; С - с поверхности шейки и с пера подошвы (положение D) рельса.

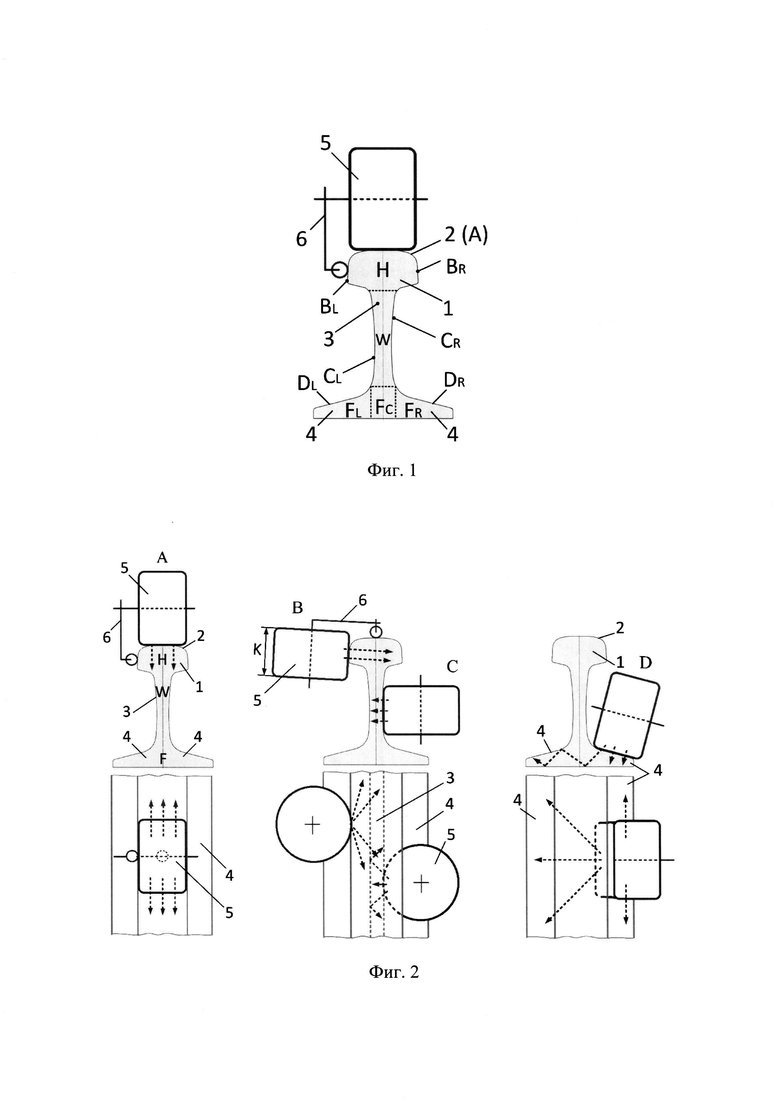

Фиг. 3. Особенности озвучивания зоны Н головки рельса с поверхности катания A и боковой поверхности B на новом (сплошная линия) и изношенном (пунктирная линия) рельсе, где:

a, b и с - пьезопластины из группы ПЭП, отобранных для поиска дефектов в зоне Н с трех (A, BL и BR) поверхностей сканирования головки рельса (размещение пьезопластин внутри КИС показано условно);

r - с соответствующими индексами - расстояния от поверхности ввода УЗ колебаний до конструктивного отражателя (в данном случае поверхности нижних и боковых граней головки рельса) для каждого ПЭП (a, b и с);

7 - фрагмент упругой оболочки КИС 5.

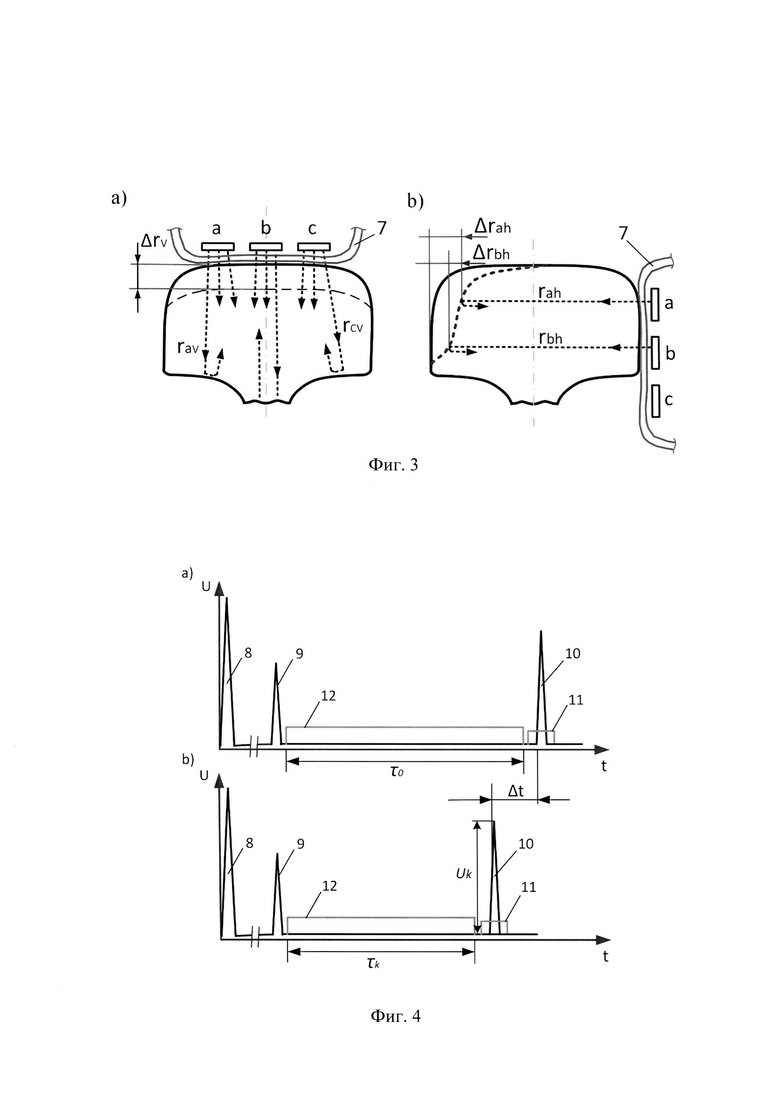

Фиг. 4. Временные положения сигналов от боковой поверхности головки рельса и соответствующих зон временной селекции для варианта, показанного на фиг. 3а, где:

8 - зондирующий импульс;

9 - отражение от оболочки КИС;

10 - отражение (эхо-сигнал) от конструктивного отражателя (противоположной поверхности) головки рельса;

11 - зона временной селекции эхо-сигнала 9 от конструктивного отражателя;

12 - зона ожидания эхо сигналов от внутреннего дефекта;

Uk - амплитуда эхо-сигнала от конструктивного элемента контролируемой зоны рельса.

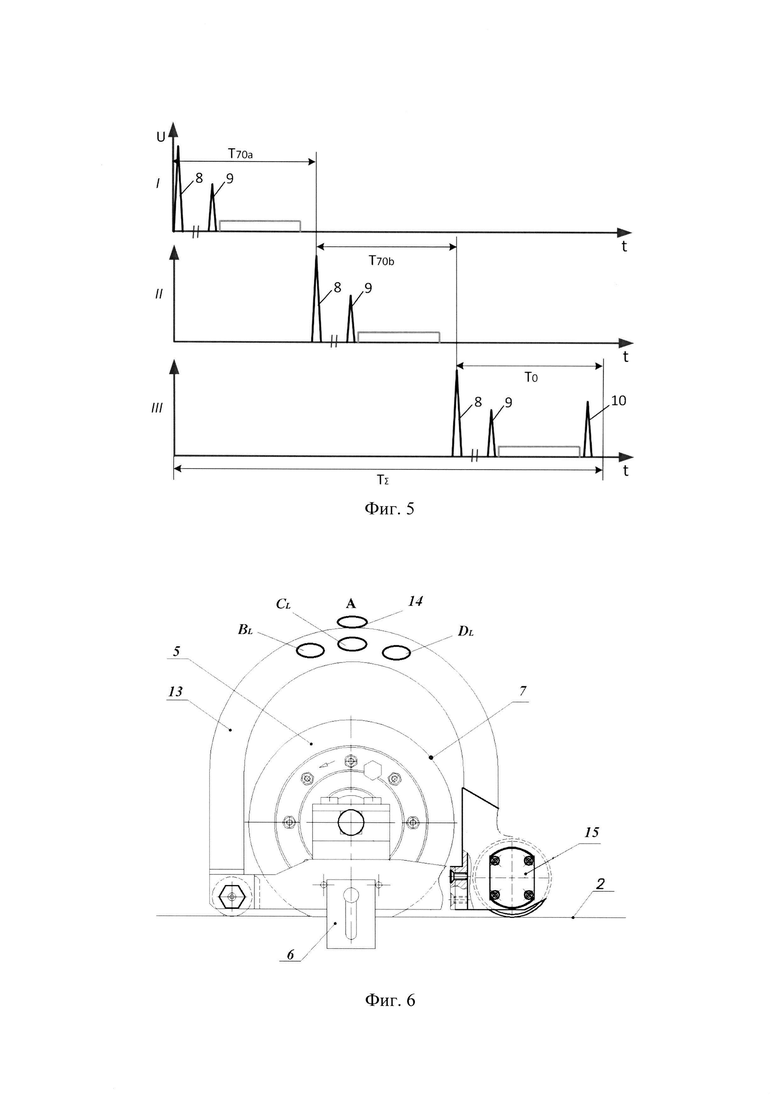

Фиг. 5. Формирование последовательной работы пьезопластин в выбранной для озвучивания зоны головки рельса с тактами I, II и III излучения и приема эхо сигналов.

Фиг. 6. Вариант размещения управляющих кнопок на конструкции КИС при выборе поверхности сканирования для озвучивания определенной зоны рельса, где:

13-ручка КИС;

14 - кнопки управления поверхностями сканирования;

15 - датчик перемещения КИС (одометр).

Как показано выше, для уточняющего контроля и вынесения окончательного решения о степени опасности обнаруженного дефекта, целесообразен ввод УЗ колебания не только с поверхности катания, но и с других, возможных для сканирования, поверхностей рельса. В соответствии с заявляемым способом, в процессе контроля дефектного сечения КИС может быть установлен на любую из указанных на фиг. 1-3 поверхностей рельса: головки - А и BL и BR; шейки -CL и CR; перьев подошвы - DL и DR.

Здесь и ниже под конструктивными отражателями понимаются элементы контролируемого объекта (рельса), отражения УЗ колебаний от которых могут быть использованы, в соответствии с заявляемым способом, в качестве опорных (реперных) сигналов. Такими отражателями, в данном случае, являются противоположные, относительно плоскости ввода УЗ колебаний, поверхности рельса, болтовые отверстия и углы торцов рельса в зоне болтовых стыков.

В качестве примера, на фиг. 3 показаны случаи озвучивания зоны Н головки рельса с поверхности А катания и с боковой поверхности В головки. При сканировании с боковых поверхностей головки рельса в конструкции КИС могут быть предусмотрены узлы фиксации 6 КИС на сканируемой поверхности. Сплошными линями контура головки рельса показан контур нового (неизношенного) рельса, пунктирными - возможный контур головки после длительной эксплуатации: износ верхней части головки (на фиг. 3а) и боковой части головки рельса (на фиг. 3b - встречается на кривых участках рельсового пути). Видно, что и в том и в другом случае, путь распространения УЗ колебаний от поверхности КИС до конструктивного отражателя на изношенных рельсах заметно (на величины Δrν и Δrh - см. фиг. 3) короче, чем на новых рельсах. Соответственно ,и сигналы от них будут располагаться ближе к зондирующему импульсу, чем при контроле новых рельсов.

В отличие от систем скольжения, где соблюдается фиксированное расстояние от ПЭП до поверхности ввода УЗ колебаний в контролируемый объект, при использовании КИС ситуация иная, и это расстояние может меняться как в процессе сканирования, так и при озвучивании контролируемой зоны с разных поверхностей рельса. Так, например, при вводе УЗ колебаний с поверхности катания рельса на пятно контакта колесо/рельс действуют усилия, вызванные массой колеса и усилия ручного прижатия колеса (сверху вниз) оператором. При озвучивании зоны головки рельса с боковой поверхности головки рельса (фиг. 3b) эти усилия могут существенно уменьшаться, что приводит увеличению времени пробега УЗ колебаний внутри КИС (до 13 мкс!). Поэтому при применении КИС временные положения сигналов от дефектов целесообразно оценивать не от момента излучения зондирующих импульсов, а от момента появления сигнала 9 (фиг. 4) при прохождении УЗ колебаний через упругую оболочку 7 КИС (фиг. 3), контактирующую с поверхностью сканирования рельса. Настроенные без учета этих особенностей параметры контроля, в первую очередь зоны временной селекции, могут оказаться некорректными, что приведет к снижению достоверности получаемых результатов контроля.

Очевидно, что зона временной селекции сигналов от искомых дефектов в контролируемой зоне должна находиться между сигналом от оболочки КИС и сигналом от конструктивного отражателя (от противоположной поверхности).

Для рассматриваемого случая УЗ контроля головки рельса с двух поверхностей и допустимых величин износов поверхности катания Δrv=12 мм и бокового износа Δrh до 14 мм [21] при скорости с распространения продольных УЗ колебаний в металле рельса (с = 5900 м/с) временное смещение сигнала от нижней поверхности головки составляет около Δtν = 4,0 мкс (25% от всей длительности зоны временной селекции!), а от боковой поверхности до Δth=5,0 мкс. Естественно при этом должны быть скорректированы (уменьшены) и величины τ зон временной селекции с первоначального τ0 (фиг. 4а) до скорректированного τk (фиг. 4b):

где: r0 - расстояние от поверхности ввода УЗ колебаний до противоположной поверхности контролируемой зоны рельса на новом (неизношенном) рельсе;

Δr - величина уменьшения расстояния r0 при допустимом износе поверхностей рельса.

Приведенный пример показывает, что даже при вводе УЗ колебаний нормально к поверхности сканирования (α=0°) необходимые величины коррекции зон временной селекции могут быть значительны. При наклонном вводе поперечных (сдвиговых) УЗ колебаний (с = 3260 м/с) необходимость коррекции зон временной селекции эхо-сигналов от искомых дефектов, с учетом текущего состояния геометрии рельса, становятся еще более актуальными (до 40% меньше, чем на новом рельсе).

Автоматический учет этих факторов при выставлении зон временной селекции исключает ложные срабатывания дефектоскопа от сигналов конструктивных элементов и мелких поверхностных повреждений, способствуя повышению достоверности контроля. В общем случае, амплитуду Uk сигнала от противоположной поверхности (фиг. 4b) можно использовать для настройки чувствительности УЗ канала контроля, т.к. как на уровень сигналов от внутренних дефектов, так и на сигналы от конструктивного элемента, одинаково влияют затухание УЗ колебаний в контролируемой зоне и качество акустического контакта КИС с поверхностью сканирования.

Для сканирования разных поверхностей рельса предлагается использование одной КИС уменьшенных (по сравнению с типовыми величинами диметров 6 или 8 дюймов) размеров.

Кроме того, размещение внутри колеса (внутри оболочки, заполненной иммерсионной жидкостью) нескольких (до 16) пьезопластин, ориентированных для ввода УЗ колебаний в металл контролируемого рельса под разными углами α (традиционно 0°; 38° или 42°; 58° или 70°). В ограниченном объеме из-за переотражений УЗ колебаний от внутренней оболочки колеса могут возникнуть взаимные влияния (наводки) сигналов на пьезопластины, что, затрудняет выделение сигналов от искомых дефектов рельса на их фоне и, естественно, снижает надежность и достоверность контроля.

Исключение взаимных наводок, с учетом малых скоростей сканирования при ручном контроле (не более 200 мм/с) предлагается осуществить путем последовательного включения пьезопластин в группе для озвучивания контролируемой зоны рельса.

Например, при контроле зоны Н головки рельса (фиг. 1 - 3) из всего набора ПЭП в колесе (до 12-16 шт. ), размещенных внутри колеса на специальном кронштейне (на фиг. не показан), можно использовать всего лишь 7 ПЭП: 6 (3+3) - осуществляющими ввод УЗ колебаний противоположно (по длине рельса) направленными углами 70° и один ПЭП с α=0°. При этом, каждую подгруппу (по 3 ПЭП с α=70°), ориентированных по- и против движения КИС, можно подключать к дефектоскопу последовательно (циклы I, II и III на фиг. 5), после завершения цикла излучения -приема УЗ колебаний соответствующей подгруппой.

В приведенном примере (фиг. 5) суммарное время ТΣ одного цикла озвучивания контролируемой зоны Н головки рельса (фиг. 1-3) выбранной группой ПЭП состоит из трех последовательных во времени циклов (I - III) излучения/приема УЗ колебаний:

где: T70f- период излучения/приема для подгрупп ПЭП α=70° направленных вперед (forwards);

T70b- для ПЭП α=70° - направленных назад (back forwards);

Т0-для ПЭП α=0°.

После завершения последовательной работы выбранной группы ПЭП, цикл излучения/приема УЗ колебаний с суммарным временем ТΣ повторяется.

При этом суммарное время излучения/ приема УЗ колебаний для группы пьезопластин, участвующих в озвучивании зоны рельса, с учетом дополнительного времени распространения УЗ в иммерсионной жидкости КИС, обычно не превышает 800 - 1000 мкс, что составляет частоту повторений суммарного такта не более 1,0 кГц. При такой частоте переключений дискретность озвучивания зоны по длине рельса всеми ПЭП группы составляет менее 1,0 мм, что вполне достаточно для формирования информативной группы (пачки) эхо-сигналов от искомого дефекта для дальнейшей обработки (определения глубины залегания дефекта, совместной обработки сигналов, полученных с нескольких поверхностей и формирования образа дефекта).

Остальные группы ПЭП из набора, предназначенные для контроля шейки (зона W) и подошвы (зона F по фиг. 1) рельса (например, с углами α=38° или 42°) при контроле головки рельса программно отключаются, и не будут создавать помехи рабочим каналам. Аналогичный выбор и последовательные включения соответствующих ПЭП в наборе КИС выполняются и при контроле других зон рельса. Эти манипуляции, в зависимости от сканируемых зон дефектного сечения, выполняется программно-аппаратным способом (мультиплексором) внешнего дефектоскопа (на фиг. не показан).

Первоначальное задание поверхности сканирования может быть осуществлено как с электронного блока УЗ дефектоскопа, так и непосредственно с выносного пульта, например, размещенного на конструкции (ручке 13) КИС (фиг. 6). Причем количество кнопок 14 управления может быть равно количеству возможных поверхностей сканирования рельса (в рассматриваемом примере 7 поверхностей), что дополнительно повышает производительность контроля. Наличие датчика перемещения 15 (фиг. 6) позволяет корректно синхронизировать полученные с разных поверхностей дефектограммы для их совместного анализа.

Экспериментальная проверка способа выполнена с помощью многоканального дефектоскопа АВИКОН-20 и КИС диаметром 110 мм производства АО «Радиоавионика» при контроле рельсов с моделями и реальными дефектами.

Специалисту в данной области техники понятно, что настоящее изобретение не ограничено приведенными примерными вариантами осуществления, описанными выше, и что в рамках настоящего изобретения возможны и другие числовые значения, и параметры реализаций, которые определены прилагаемой формулой.

Таким образом, предлагаемый способ УЗ контроля реализуем, позволяет повысить достоверность и производительность контроля локальных участков рельсов с помощью оборудования, имеющего минимальные массу и габариты.

Источники

1. Положение о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД». № 1471/р от 26.07 2017 (П.8 с. 76-90).

2. JP2007132758.

3. JP2016045204.

4. JP2015243094.

5. RU 2340495.

6. RU 2466386.

7. RU 216030.

8. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 1. Основы. С-Пб: КультИнформПресс, 2010. 290 с. (см. стр. 175-180).

9. US 6604421.

10. RU 89235.

11. RU 2 677124.

12. CN218726915.

13. CN219016196.

14. US 4174636.

15. RU 139458.

16. CN 110412137.

17. RU 2783753.

18. RU 2785302.

19. Марков A.A., Козьяков А.Б, Марков Ю.А. Неразрушающий контроль на рельсосварочных предприятиях: развитие и перспективы // Путь и путевое хозяйство. 2015. - № 7. - С. 2-7.

20. US 4487071.

21. Инструкция "Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов". ОАО "РЖД" № 2499 р от 23.10.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

Изобретение относится к акустическому виду неразрушающего контроля. Технический результат: повышение достоверности контроля локальных участков рельсов с одновременным увеличением производительности контроля и снижением массы сканера. Для этого в способе ультразвукового контроля сечение рельса делят на зоны, в окрестности предполагаемого дефектного сечения на рельс устанавливают колесную искательную систему, содержащую набор пьезоэлектрических преобразователей, перемещают колесную искательную систему по поверхности рельса, периодически зондируют дефектное сечение, причем для каждой зоны с учетом сканируемой поверхности из набора преобразователей выбирают необходимую группу, контролируемую зону последовательно сканируют с одной или более поверхностей рельса, определяют временные положения эхо-сигналов от конструктивных элементов, для каждого пьезоэлектрического преобразователя в группе, с учетом сканируемой поверхности и характеристик сигналов от конструктивных элементов, устанавливают параметры ультразвукового контроля, регистрируют эхо-сигналы от дефекта, совместно анализируют эхо-сигналы от дефектного сечения, принятые с одной или с нескольких поверхностей рельса, и принимают решение о параметрах дефекта. 2 з.п. ф-лы, 6 ил.

1. Способ ультразвукового контроля локальных участков рельсов, заключающийся в том, что контролируемое сечение рельса делят на зоны, в окрестности предполагаемого дефектного сечения на рельс устанавливают колесную искательную систему с упругой оболочкой, наполненную иммерсионной жидкостью и содержащую набор пьезоэлектрических преобразователей, перемещают колесную искательную систему по поверхности рельса, периодически зондируют дефектное сечение, принимают отраженные от дефектного сечения рельса ультразвуковые сигналы, отличающийся тем, что для каждой зоны из набора пьезоэлектрических преобразователей выбирают необходимую группу преобразователей, контролируемую зону последовательно сканируют с одной или более поверхностей рельса, определяют характеристики эхо-сигналов от конструктивных элементов, для каждого пьезоэлектрического преобразователя в группе, с учетом сканируемой поверхности и характеристик сигналов от конструктивных элементов, устанавливают параметры ультразвукового контроля, регистрируют эхо-сигналы от дефекта, совместно анализируют сигналы от дефектного сечения, принятые с одной или с нескольких поверхностей рельса, и определяют параметры дефекта.

2. Способ ультразвукового контроля локальных участков рельсов по п. 1, отличающийся тем, что последовательность включения пьезоэлектрических преобразователей в наборе колесной искательной системы выбирают исходя из контролируемой зоны рельса, поверхности ввода ультразвуковых колебаний, скорости сканирования и исключения взаимных наводок преобразователей друг на друга внутри колеса.

3. Способ ультразвукового контроля локальных участков рельсов по п. 1, отличающийся тем, что управление выбором программ установки параметров контроля для разных зон дефектного сечения осуществляют как с выносного пульта колесной искательной системы, так и с электронного блока дефектоскопа.

| US 4487071 A1, 11.12.1984 | |||

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Устройство для отбора пара, с целью подогрева конденсата при паровых машинах | 1931 |

|

SU23987A1 |

Авторы

Даты

2024-07-29—Публикация

2023-11-23—Подача