Изобретение относится к области основного органического синтеза, а именно к способу получения кетонов, например диметилкетона (ДМК, СН3СОСН3), метилэтилкетона (МЭК, СН3СОС2Н5) прямым каталитическим окислением соответствующих алкенов, например пропилена, н-бутенов, а также к катализаторам для его осуществления.

ДМК и МЭК являются крупнотоннажными продуктами промышленности органического синтеза. Вследствие исключительно высокой растворяющей способности ДМК и МЭК находят широкое промышленное применение [The Chemical Economics Handbook - New York: SRI International (СЕН), 1996]. Они являются основой различных красок и клеев, используются в качестве растворителей в производстве полиуретановых лаков, служащих для покрытия магнитных лент аудио- и видеокассет и различного инструментария, применяются при создании пленочных покрытий таблеток и капсул медпрепаратов, как экстрагенты в основном производстве лекарств. МЭК - один из лучших депарафинизаторов топлив и смазочных масел, обеспечивающий их морозостойкость, используется в производстве пенопластов, искусственных кож, полихлорвинила, эпоксидных и глифталевых смол. В качестве сырья МЭК используется при получении метилизопропил-кетона, 2,3-бутандиона; оксима метилэтилкетона, предотвращающего образование пленок при хранении красок; для получения этилакриловой и изомерных метилкротоновых кислот, антиоксидантов резин, для пластификации производных нитроцеллюлозы, используемых в производстве бездымных порохов и др. Основные области применения ДМК как реагента - это синтез метилметакрилата, метилизобутилкетона, метакриловой кислоты, ацетата целлюлозы, метилизобутилкарбинола и прочие.

ДМК в мире производят тремя основными синтетическими методами. Кумольный способ, заключающийся в проведении процесса в две стадии: получение гидроперекиси кумола и расщепление ее на фенол и ДМК [FR 2050175; US 3803243, US 3839461; GB 1359047; JP 50-1258]. По этой технологии кумол окисляют кислородом воздуха до гидроперикиси кумола в присутствии карбоната и стеарата натрия. При этом на данной стадии образуются побочные продукты диметилбензиловый спирт и ацетофенон. Окисление протекает по свободно-радикальному механизму и ингибируется непредельными соединениями. Оксидат концентрируют до содержания гидроперекиси 80%, а затем подвергают расщеплению в присутствии кислого катализатора. Последующие усовершенствования кумольного метода сводятся к применению новых катализаторов, например состоящих из полифталоцианина меди и гетероциклического амина (пиридина, хинолина, триазина, пиразина), либо проведение реакции получения гидроперекиси кумола последовательно в нескольких реакторах при температуре от 80 до 120°С. При этом содержание гидроперекиси в первом реакторе низкое до 2%; во втором до 18-20%, в третьем 26%, а в четвертом его повышают до 31%.

Двухстадийный процесс получения ДМК из пропилена через изопропиловый спирт разработан совместно двумя фирмами Великобритании и Германии [Hydrocarbon Process., v.54, №11, 1975, Р.103]. На первой стадии пропилен и пары воды перегревают до 180°С и затем пропускают в реакторе гидратации над катализатором под давлением 35 атм. Вторая стадия процесса заключается в дегидрировании полученного изопропанола. Ее проводят при 450-550°С в многотрубчатом реакторе. Ацетоновую фракцию отгоняют в колонне, которую затем ректифицируют в чистый продукт. Полученный ДМК содержит около 0,1% воды.

К числу промышленно важных реакций относится каталитическое окисление пропилена в ДМК с использованием гомогенного катализатора на основе хлоридов палладия (II) и меди(II) Вакер-процесс. Этот катализатор, работающий в сравнительно мягких условиях (температура 120°С, давление этилена 5 атм), обладает высокой активностью и селективностью. Однако практическое использование (PdCl2+CuCl2)-системы осложняется рядом существенных недостатков, которые будут подробно освещены на примере получения МЭК (см. реакции 8, 9).

В промышленном масштабе МЭК получают несколькими способами. Основным способом является трехстадийная (1)-(3) переработка бутиленовой фракции - побочного продукта производства дивинила на заводах синтетического каучука. Преимущество способа заключается в дешевизне сырья.

Стадии (1) и (2) - жидкофазные, а стадия (3) может быть как в жидкофазном, так и в гетерогенно-каталитическом варианте. Недостатками этого способа являются:

большое количество вредных отходов в виде загрязненной кислыми гудронами серной кислоты; высокая коррозионная активность среды на стадиях (1) и (2); высокая энергоемкость стадии (3); сложность процесса выделения МЭК из реакционной смеси, содержащей многочисленные примеси.

Одной из модификаций данного способа является процесс, в котором H2SO4 заменена уксусной кислотой, а промежуточным продуктом является втор-бутилацетат:

В качестве катализатора стадий (2а) и (3а) используют сульфокатионит, который имеет малый срок службы по причине блокировки поверхности образующимися смолами. Загрязненный сульфокатионит является неутилизируемым отходом производства, что серьезно ухудшает экологические и экономические показатели процесса в целом.

Многочисленные патенты свидетельствуют о том, что для создания эффективного процесса получения МЭК из н-бутенов проводились исследования в фирмах различных стран. Наибольший интерес из них представляют два новых способа: трехстадийный, включающий реакции (4)-(6) [US 5304684, 1994]; процесс прямого окисления н-бутенов по реакции (7) [Jira R., Freiesleben W. // in: Organometallic Reactions / Ed.: E.I.Becker, M.Tsutsui. Vol.3 - New York et al.: Wiley Intersci., 1972 - P.1-190] и целый ряд процессов с использованием полиоксометаллатов, так называемых гетерополикислот или их солей [SU 700973; B 01 J 23/44; 1994; SU 822417; B 01 J 23/44, 1994; WO 91/13852, 19.09.1991; SU 1669109, B 01 J 23/44, 1994; SU 1584200, B 01 J 23/44, 1994; SU 1669109, B 01 J 23/44, 1995; JP 07-149685, 1995].

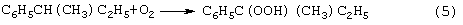

Трехстадийный способ [US 5304684, 1994] основан на реакциях (4)-(6), подобных используемым в современном промышленном способе получения фенола и ацетона через гидроперекись кумола. Однако стадии получения (5) и разложения (6) гидроперекиси втор-бутилбензола протекают с существенно меньшей избирательностью, чем получение и разложение гидроперекиси кумола. Наряду с МЭК и фенолом, в процессе образуются альдегиды, непредельные кетоны, карбоновые кислоты, их эфиры и смолы. Побочные продукты удаляют щелочью, что делает процесс экологически неблагоприятным.

Одностадийный способ получения МЭК аналогичен Ваккер-процессу [Jira R., Freiesleben W. // in: Organometallic Reactions / Ed.: E.I.Becker, M.Tsutsui. Vol.3 - New York et al.: Wiley Intersci., 1972 - P.1-190]:

Гомогенную каталитическую реакцию (7) можно проводить в одном реакторе, подавая в него стехиометрическую смесь н-C4H8/О2=2/1, либо проводить в две стадии: 1) взаимодействие н-бутилена с раствором промежуточного обратимо действующего окислителя Ох в присутствии соли палладия по уравнению (8); 2) регенерация Ox кислородом по уравнению (9):

Первоначально в качестве Ох использовали хлорную медь CuCl2 [Jira R., Freiesleben W., см. выше], восстановленная форма которой - ион CuCl- - легко окисляется кислородом. Однако синтез МЭК по реакции (9) в присутствии хлоридной системы (PdCl2+CuCl2) сопровождался образованием большого количества побочных хлорбутанонов (до 25%). В отсутствие Cl--ионов или при их недостатке Cu(II) вообще не способна служить обратимым окислителем. Скорость окисления н-бутиленов значительно ниже скорости окисления этилена и пропилена. Скорость получения продуктов, выраженная через производительность катализатора для ацетальдегида, составляет 400 г·л-1·ч-1, ацетона 130 г·л-1·ч-1, а для метилэтилкетона 30 г·л-1·ч-1. Существенным недостатком ваккеровской системы является также то, что вследствие наличия хлор-ионов наблюдается сильная коррозия аппаратуры из сплава, содержащего железо. Поэтому для окисления н-бутиленов такой процесс в промышленности не был внедрен.

В изобретениях [SU 700973, B 01 J 23/44, 1994; SU 822417, B 01 J 23/44, 1994] и более поздних [SU 1669109, B 01 J 23/44, 1994; RU 2230612, B 01 J 23/44, 2004] для системы (Pd+Ox) было предложено использовать в качестве обратимого окислителя Mo-V-фосфорные гетерополикислоты (ГПК), имеющие общую формулу Н3+nPVnМо12-nО40. С их участием бутиленовая реакция описывалась уравнением (8а), а кислородная - уравнением (9а):

где ГПС - восстановленная форма гетерополикислоты с общей формулой H3+n+mPVIV mVV n-mMo12-nO40.

В этом способе каталитическая система (Pd2++ГПК) не содержала Cl--ионов и потому обеспечивала полное отсутствие хлорорганических соединений в продуктах реакции. Избирательность системы достигала 95-98%, а активность в бутиленовой реакции (8а) в 100 раз превышала активность хлоридной системы (PdCl2+CuCl2). Процесс можно организовать в одностадийном, так и в двухстадийном вариантах. Однако в последнем случае происходило глубокое восстановление молекул ГПК. Поэтому катализатор (Pd+ГПК), как показали пилотные испытания, нельзя было признать вполне устойчивым ни в отношении палладия, ни в отношении ГПК. Низкая стабильность такого катализатора оказалась его главным недостатком.

За последние 30 лет было предпринято много попыток стабилизировать палладий в катализаторе (Pd+ГПК), однако все они по разным причинам оказались неприемлемыми для технологии. Простейший способ удержать Pd2+ в растворе введением малых концентраций Cl--ионов, соответствующих атомным отношениям Cl-/Pd=5÷50, был предложен в патенте фирмы Catalytica Inc. (США) [WO 91/13852, 19.09.1991]. Однако даже при таких концентрациях хлор из раствора катализатора быстро переходил в продукты реакции с образованием хлорорганических соединений. Требовалось непрерывное добавление соляной кислоты в раствор, а продукты очищать от хлорорганических соединений. Поэтому "малохлоридный катализатор" (PdCl2+ГПК) также не нашел промышленного применения.

Использование палладия в виде комплексов с пиридинкарбоновыми кислотами (α-пиколиновой или дипиколиновой) повышает его стабильность [SU 1584200, B 01 J 23/44, 1994; SU 1669109, B 01 J 23/44, 1995]. Однако при этом в 10 и более раз снижается активность катализатора в реакции (7а) за счет чрезмерной стабилизации палладия, а следовательно, падает производительность процесса в целом. Поэтому такой способ оказался нетехнологичным.

В изобретении [JP 07-149685, 1995] катализаторы (Pd+ГПК) использовались в смешанных растворителях, содержащих менее 50% воды. В качестве таковых использовались диоксан, этанол, тетрагидрофуран, γ-бутиролактон или сульфолан. Реакцию (7) проводили одностадийно: растворенный α-бутен при 80°С и давлении О2 9 кг/см2 окислялся в МЭК. Устойчивость палладия обеспечивалась тем, что реакции (8а) и (9а) протекали одновременно (в одном реакторе). Однако конверсия α-бутена в МЭК была невелика: 21% за час в водном диоксане и 14% - в водном этаноле. Идея использования неводных растворителей для реакции (7) оказалась неперспективной, поскольку эта реакция протекает через стадии (8а) и (9а), в которых вода является сокатализатором реакции (7), и понижение ее содержания резко снижает скорость реакции.

Эта же причина позволяет понять малую активность в реакции (7) гетерогенизированных катализаторов (Pd+ГПК), нанесенных на твердый носитель [Stobbe-Kreemers A.W., van der Zon M., Makkee M., Scholten J.J.F. // J. Molec. Cat.; Stobbe-Kreemers A.W., Makkee M., Scholten J.J.F. // Appl. Catal.]. При применении таких катализаторов использовалась не жидкая вода, которая необходима, а водяной пар, который мог давать воду, только конденсируясь в порах носителя. Поэтому реакции (8) в гетерогенном варианте протекала очень медленно.

Прототипом предлагаемого способа и катализатора получения кетонов (ДМК, МЭК) является способ [SU 1584200, B 01 J 23/44,1994], в котором в качестве катализатора используют водный раствора соли палладия 10-4-1,5·10-2 M, производного пиридина 10-4-4,5·10-2 М и водного раствора оксометаллата - кислой соли фосформолибдованадатной гетерополикислоты (ГПК) 0,05-03 М с общей формулой МеаН3+n-аРМо12-nVn-4O40, где Me - щелочной или щелочноземельный металл; n=2-7; 06 n≅а<n, полученную взаимодействием декаванадата металла с метаванадатом того же металла, молибденовым ангидридом и фосфорным ангидридом или фосфорной кислотой при их молярном соотношении [(n-а)/4]/[5-3n)/2]/[12-n]/[0,5 или 1] или декаванадат металла с молибденовым ангидридом и фосфорным ангидридом или фосфорной кислотой при их мольном соотношении 0,1n/(12-n)/(0,5 или 1) при кипячении. Реакцию окисления проводят путем взаимодействия катализатора с н-бутиленом при температурах 50-70°С, а после отделения кетона окисляют восстановленную форму катализатора кислородом или воздухом при температурах 130-160°С (двухстадийный вариант).

Основными существенными недостатками способа являются нестабильность палладия в растворе - выпадение металлического палладия в бутиленовом реакторе (на стадии 8а) с неполным возвращением его в раствор в воздушном реакторе (на стадии 9а); еще более серьезным недостатком является нестабильность молекул ГПК, обусловленная потерей ими части ванадия, выпадающего в виде коричневого осадка V3O7·2Н2O, являющегося трудноутилизируемым отходом производства.

Изобретение решает задачу увеличения эффективности способа получения кетонов.

Задача решается способом получения кетонов окислением алкенов в присутствии металлокомплексных катализаторов, содержащих органическую компоненту, в качестве окислителя используют оксид азота (I). Реакцию окисления проводят в жидкой фазе, жидкая фаза может содержать не более 10% воды.

Реакцию окисления алкенов проводят в одном реакторе, подавая смесь реагентов, состоящую из алкенов, оксида азота (I) и легких алканов.

Реакцию окисления алкенов осуществляют в среде жидкого углеводорода, в качестве которого можно использовать ароматические углеводороды.

Реакцию окисления алкенов проводят при температуре 20÷150°С и общем давлении газовой смеси 1÷3,5 атм.

Используют катализатор на основе пероксополиоксометаллатных комплексов - тетракис(оксодипероксометаллат)-фосфата(3-) в сочетании с четвертичными аммониевыми катионами, с общей формулой Q3{PO4[МеО(O2)2]4}, где Me - Мо, W, V; Q3 - четвертичный аммониевый катион, содержащий алкильные цепочки C4-C8 или N-гексадецилпиридиний.

Концентрация каталитического комплекса составляет 1·10-2÷1·10-4 М.

Задача решается также составом катализатора получения метилэтилкетона окислением бутенов оксидом азота (I) в среде жидких углеводородов, который является пероксополиоксометаллатным комплексом - тетракис(оксодипероксометаллат)-фосфата(3-) в сочетании с четвертичными аммониевыми катионами, с общей формулой Q3{PO4[МеО(O2)2]4}, где Me - Мо, W, V; Q3 - четвертичный аммониевый катион, содержащий алкильные цепочки C4-C8 или N-гексадецилпиридиний. Концентрация каталитического комплекса составляет 1·10-2÷1·10-4 М.

Катализатор синтезируют аналогично известным методикам [Venturello С., Alneri Е., Ricci М. // J. Org. Chem. 1983. Vol.48. Р.3831; Venturello С., Ricci M. // J. Org. Chem. 1986. Vol.51. №9. P.1599; Ishii Y., Yamawaki К., Ura Т., Yamada H., Yoshida Т., Ogawa M. // J. Org. Chem. 1988. Vol.53. №15. P.3587; Noyori R., Aoki M., and Sato К. // Chem. Commun. 2003. №16. P.1977; Пай З.П., Толстиков А.Г., Бердникова П.В., Кустова Г.Н., Хлебникова Т.Б., Селиванова Н.В., Шангина А.Б., Костровский В.Г. // Изв. АН. Сер. хим. 2005. №8].

Основными отличиями предлагаемого процесса получения кетонов являются:

а) использование в качестве окислителя оксида азота (I), который позволяет повысить селективность процесса;

б) осуществление процесса в одном реакторе в соответствии, например, с реакцией (10) позволяет сократить капитальные затраты на создание производства, соответствующего кетона;

в) проведение реакции в жидкой фазе - жидких углеводородах, содержащих не более 10% воды, это позволяет повысить растворимость газов и, в частности, оксида азота (I);

г) проведение процесса в относительно мягких условиях при 20-150°С и общем давлении газовой смеси 1÷3,5 атм, а использование алкенов, содержащих легкие алканы, позволяет сделать процесс безопасным;

д) использование в качестве катализаторов пероксополиоксометаллатов с органической компонентой и общей формулой Q3{PO4[МеО(O2)2]4}, где Me - Мо, W, V; Q3 - четвертичный аммониевый катион, содержащий алкильные группы C4-C8 или N-гексадецилпиридиний, например: n-Bu4N+, C5H5N(n-C16H33)+, CH3N(n-C8H17)3 + и т.п. Пероксополиоксометаллатные комплексы обладают большей активностью в различных реакциях окисления органических субстратов, чем катализаторы на основе оксометаллатов процесса-прототипа, где система (Pd+ГПК) стабилизирована фталоцианиновыми лигандами (Рс).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. В реактор типа "каталитическая утка" на 220 мл, закрепленный на качалке, помещают 50 мл раствора, содержащего 0,542 г (0,240 ммоль) катализатора, имеющего состав: [СН3(n-С8Н17)3N]3{PO4[WO(O2)2]4}. Реактор термостатируют при 50°С, удаляют воздух с помощью вакуумного насоса и заполняют смесью газа состава, об.%: N2O - 50,0, α-C4H8 - 48,15, сумма цис- и транс-β-C4H8 - 0,7, н-бутан - 1,1, тяжелые примеси -≅0,05. Соединяют реактор с бюреткой, заполненной газом, имеющим состав: α-C4H8 - 96,3, сумма цис- и транс-β-C4H8 - 1,4, н-бутан - 2,2, тяжелые примеси - 0,1, и при интенсивном встряхивании реактора проводят окисление C4H8 по реакции (10). За 8 мин раствор, содержащий катализатор, окисляет 68 мл бутилена. Выход метилэтилкетона, установленный на основании хроматографического анализа реакционной смеси, равен 74,0%.

Пример 2. По примеру 1, отличающийся тем, что в качестве катализатора используют [С5Н5N(n-С16Н33)]3{PO4[WO(O2)2]4}. За 6 мин окисляют 76 мл C4H8. Выход метилэтилкетона составляет 73%.

Пример 3. По примеру 1, отличающийся тем, что в качестве катализатора используют [(n-Bu)4N]3{PO4[WO(O2)2]4, за 15 мин окисляют 102 мл C4H8. Выход метилэтилкетона 72%.

Пример 4. По примеру 1, отличающийся тем, что добавляют 0,271 ммоль катализатора, за 10 мин окисляют 90 мл C4H8. Выход метилэтилкетона 67,8%.

Пример 5. По примеру 1, отличающийся тем, что добавляют 0,048 ммоль катализатора. За 20 мин окисляют 87 мл C4H8. Выход метилэтилкетона 69,7%.

Пример 6. По примеру 1, отличающийся тем, что температура реакции составляет 70°С. За 20 мин окисляют 152 мл C4H8. Выход метилэтилкетона 47,8%.

Пример 7. По примеру 1, отличающийся тем, что температура реакции составляет 90°С. За 20 мин окисляют 184 мл C4H8. Выход метилэтилкетона 52%.

Пример 8. По примеру 1, отличающийся тем, что состав газовой смеси для заполнения реактора был следующим, об.%: N2O - 50,0, α-C4H8 - 46,0, сумма цис- и транс-β-C4H8 - 0,4, н-бутан - 3,1, этан - 0,2, тяжелые примеси - 0,3, а бюретку заполняли газом состава: α-С4H8 - 92,7, сумма цис- и транс-β-C4Н8 - 0,7, н-бутан - 6,0, этан - 0,5, изо-бутан - 0.03, тяжелые примеси - 0,07. За 15 мин окисляют 54 мл C4H8. Выход метилэтилкетона 70,8%.

Пример 9. По примеру 8, отличающийся тем, что реакцию (10) проводят в металлическом термостатированном автоклаве, соединенном с образцовым монометром. В автоклав помещают раствор толуола с катализатором, автоклав вакуумируют, затем заполняют бутиленовой фракцией состава, об.%: α-C4H8 - 88,8, сумма цис- и транс-β-С4Н8 - 0,1, н-бутан - 5,6, этан - 5,4, изо-бутан - 0,1, до 1,5 атм и оксидом азота (I) до 3,0 атм. Перемешивание раствора осуществляют с помощью магнитной мешалки. О протекании реакции судят по падению давления во времени. За 10 мин окисляют 206 мл C4H8. Выход метилэтилкетона составляет 87,8%.

Пример 10. По примеру 9, отличающийся тем, что общее давление смеси газов в автоклаве - 2,0 атм. За 10 мин окисляют 78,3 мл C4H8. Выход метилэтилкетона 85,3%.

Пример 11. По примеру 9, отличающийся тем, что температура реакции составляет 70°С. За 10 мин окисляют 239,8 мл C4H8. Выход метилэтилкетона 92,7%.

Пример 12. По примеру 1, отличающийся тем, что для заполнения реактора используют газовую смесь, содержащую пропилен и оксид азота (I) следующего состава, об.%: N2O - 50,0, С3Н6 - 49,9, сумма алканов ≅ 0,1, а бюретку заполняют 99,8% пропиленом. За 15 мин окисляют 125 мл С3Н6. Выход ацетона (ДМК) 78%.

Пример 13. По примеру 9, отличающийся тем, что для заполнения автоклава до давления 1,5 атм используют 99,8% пропилен(С3Н6). За 10 мин окисляют 180 мл С3Н6. Выход ацетона (ДМК) 86,3%.

Пример 14. По примеру 3, отличающийся тем, что в качестве катализатора используют [(n-Bu)4N]3{PO4[VO(O2)2]4}, за 20 мин окисляют 80 мл C4H8. Выход метилэтилкетона 42%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2004 |

|

RU2275960C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2003 |

|

RU2243818C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2003 |

|

RU2230612C1 |

| Способ получения изовалериановой кислоты | 2019 |

|

RU2697582C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ | 2007 |

|

RU2335341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2014 |

|

RU2554000C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ Н-БУТИЛЕНА В МЕТИЛЭТИЛКЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1669109C |

| Катализатор и способ получения высших 2-кетонов С5-С10 | 2022 |

|

RU2790246C1 |

| Способ получения карбонильных соединений | 1976 |

|

SU644774A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ АКТИВАЦИИ БЕСХЛОРИДНОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ Н-БУТИЛЕНА | 1987 |

|

SU1578908A1 |

Изобретение относится к области основного органического синтеза, а именно к способу получения кетонов, например диметилкетона (ДМК, СН3СОСН3), метилэтилкетона (МЭК, СН3СОС2Н5) прямым каталитическим окислением соответствующих алкенов, например пропилена, н-бутенов, а также к катализаторам для его осуществления. Описан способ получения кетонов окислением алкенов в присутствии металлокомплексных катализаторов, содержащих органическую компоненту, в котором в качестве окислителя используют оксид азота (I). В процессе используют катализатор на основе пероксополиоксометаллатных комплексов тетракис(оксодипероксометаллат)-фосфата(3-) в сочетании с четвертичными аммониевыми катионами, с общей формулой Q3{PO4[МеО(O2)2]4}, где Ме-Мо, W, V; Q3 - четвертичный аммониевый катион, содержащий алкильные цепочки C4-C8 или N-гексадецилпиридиний. Технический результат - повышение селективности процесса. 2 н. и 8 з.п. ф-лы.

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ н-БУТИЛЕНА В МЕТИЛЭТИЛКЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1987 |

|

SU1584200A1 |

| RU 22327133 С2, 20.04.2004 | |||

| RU 1098209 A1, 27.08.1999 | |||

| Способ измерения неравновесных значений парамагнитной восприимчивости | 1973 |

|

SU457387A1 |

Авторы

Даты

2007-02-27—Публикация

2005-11-08—Подача