Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности, к электролитическому производству алюминия, и может быть использовано для футеровки катодного устройства электролизеров.

Уровень техники

Катодные устройства электролизеров для производства алюминия состоят из кожуха, угольной футеровки (подовой и бортовой), а также огнеупорной и теплоизоляционной футеровки. В кожухе монтируется ванна для проведения процесса электролиза. Основанием ванны служат углеграфитовые токопроводящие подовые блоки, а бортами ванны служат химически стойкие карбидокремниевые или угольные блоки. Для обеспечения требуемых температур электролиза нижняя часть ванны теплоизолируется. Поскольку подовые блоки являются гетерогенным материалом, то в процессе электролиза алюминия под действием гравитационных сил и сил поверхностного натяжения по порам происходит проникновение агрессивных фторсодержащих компонентов и парообразного натрия в нижние слои, где располагаются теплоизоляционные материалы. При контакте с фтористыми солями и натрием теплоизоляция, имеющая высокоразвитую поверхность и химически реагирующая с фторсолями, утрачивает свои свойства. Из-за снижения теплового сопротивления температура рабочей поверхности подовых блоков падает, что приводит к кристаллизации фторсолей и замедлению процесса растворения глинозема. Образование нетокопроводящих коржей и осадков приводит к расстройству процесса электролиза.

Для защиты теплоизоляционных материалов от непосредственного воздействия фтористых солей и высоких температур между подовыми блоками и теплоизоляционными слоями располагают барьерные (огнеупорные) материалы. Традиционно при монтаже электролизеров применяются огнеупорные и теплоизоляционные изделия в виде кирпичей различных размеров. По истечении срока службы в них образуются токсичные водорастворимые фториды и цианиды, обуславливающие их высокую экологическую опасность, поэтому отходы, образующиеся в результате процесса производства алюминия методом электролиза, подлежат хранению на специально оборудованных полигонах временного и постоянного хранения. Однако в условиях резко континентального климата зачастую не удается обеспечить герметизацию стенок полигона для хранения и происходит диффузия токсичных компонентов в окружающую среду. Поэтому на новых заводах возводятся специальные бетонные сооружения, защищающие отходы от проникновения осадков. Это увеличивает стоимость хранения и не решает основную проблему - ликвидацию загрязнения окружающей среды. Кроме того, плата за хранение, приемлемая ранее, может быть увеличена с существенными экономическими последствиями для производителей алюминия.

Существуют различные способы переработки отработанных футеровочных материалов. Например, для извлечения криолита используются процессы каустического выщелачивания, вакуумной дистилляции, карбонатный обжиг, для возврата углерода используется гидратация. Широко известны методы использования отходов в качестве топлива и минеральных добавок в цементной промышленности, в качестве флюсующих добавок в сталелитейной промышленности, а также сжигание угольной части отработанной футеровки для энергетических целей. Однако следует отметить, что как для отечественных, так и зарубежных производителей алюминия до настоящего времени отсутствует какое-либо техническое решение, которое позволило бы преодолеть проблемы утилизации отработанной катодной футеровки в пределах приемлемой стоимости. До настоящего времени экономическая ценность регенерируемого продукта не превышает стоимость его переработки и ни один из существующих методов его хранения или повторного использования экономически не эффективен. Наиболее выгодным способом переработки отработанных футеровочных материалов является их повторное использование (рециклинг).

Известен способ футеровки (SU1183564А1, 07.10.1985), включающий монтаж теплоизоляционного слоя в виде последовательной засыпки и уплотнения глубоко прокаленного глинозема в кожухе катодного устройства в два слоя с различной плотностью – верхнего с плотностью 1,2-1,8 т/м3, нижнего 0,8-1,1 т/м3, кладку барьера из огнеупорных кирпичей, монтаж подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой. По окончании срока службы электролизера глинозем извлекают из его кожуха и направляют в ванну действующего электролизера в виде сырья, из которого получают алюминий, что повышает экономическую эффективность, как за счет получения алюминия, так и сокращения затрат на хранение образующихся отходов.

Недостатками такого способа футеровки являются проблемы селективного отделения глинозема от других футеровочных материалов, трудности растворения глубоко прокаленного глинозема, а также его высокая стоимость из-за необходимости предварительной кальцинации при температурах более 1200°С.

Известен способ футеровки катодной части алюминиевого электролизера (RU2221087C2, 10.01.2004 г.), включающий засыпку огнеупорного слоя, выполненного из демонтированной огнеупорной футеровки электролизеров в виде порошка фракций 2-20 мм на теплоизоляционный слой, который сформирован из высокопористого графита, в частности пенококса, со скоростью коррозии в расплаве алюминия и криолит-глиноземном расплаве не более 0,03 и 0,05 мм/сутки.

Недостатком такого способа футеровки является возникновение дополнительных капитальных и энергетических затрат для измельчения отработанной огнеупорной футеровки в порошок фракций 2-20 мм и низкие защитные свойства огнеупорного слоя, пропитанного фторсолями, что приводит к росту энергозатрат при работе электролизера.

Наиболее близким к заявляемому изобретению по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия (RU2608942С1, 26.01.2017 г.), включающий засыпку теплоизоляционного слоя с использованием неграфитированного углерода, в том числе и предварительно извлеченного из нижнего подслоя теплоизоляционного слоя ранее отработанного катодного устройства электролизера в кожух катодного устройства, формирование огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой. Отработанный футеровочный материал так же, как и в вышеописанном способе, получают путем последовательного разрушения гидромолотом подовых блоков и барьерного слоя с последующим извлечением нижнего подслоя теплоизоляционного слоя материала с помощью экскаватора и его засыпки в верхний подслой теплоизоляционного слоя для повторного использования.

Недостатками такого способа футеровки являются проблемы селективного отделения непрореагировавшего с агрессивными компонентами ванны (натрием, алюминием) и сохранившего свои исходные свойства теплоизоляционного материала от отработанных катодных блоков и огнеупорных (барьерных) материалов, сопровождающимися неудовлетворительными санитарно-гигиеническими условиями работы персонала из-за пыления материала.

Существенным недостатком традиционных футеровочных материалов в виде алюмосиликатных кирпичей и теплоизоляционных плит является отсутствие возможности их повторного использования после окончания срока службы из-за их неизбежного разрушения при демонтаже.

Неформованные материалы, находящиеся в дисперсном состоянии, в значительной мере лишены такого недостатка. Однако алюмосиликатные неформованные материалы в результате взаимодействия с натрием и фтористыми солями к концу службы превращаются в монолит. Высокое значение плотности таких монолитных материалов обуславливает большую массу отправляемых на хранение отходов. В то же время токсичный характер отработанной футеровки электролизеров - главная причина экологических проблем, возникающих в алюминиевой промышленности. Основное воздействие на окружающую среду оказывает значительное количество водорастворимых фторидов и цианидов. Продукты вымывания из хранилищ отработанной футеровки могут загрязнять подземные или сточные воды. Кроме того, в слоях отработанных огнеупорных материалов, находящихся в отвалах, образуются взрывоопасные газы в результате окисления с воздухом и взаимодействия с влагой.

Раскрытие изобретения

В основу изобретения положена задача разработки способа рециклинга футеровочного материала катодного устройства электролизера для применения в электролитическом производстве алюминия, в результате которого уменьшается загрязнение окружающей среды, а также снижается себестоимость полученного алюминия.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является сокращение количества образующихся при производстве алюминия отходов, представляющих собой угрозу для экологии и подлежащих утилизации после демонтажа электролизера, что влечет за собой и получение экономического эффекта в виде уменьшения финансовых затрат на приобретение новых футеровочных материалов за счет их повторного использования, а, следовательно, снижение себестоимости алюминия. Таким образом, выгода от рециклинга футеровочных материалов состоит не только в финансовой составляющей. Применение рециклинга в электролитическом производстве алюминия в значительной мере решает проблемы безопасности окружающей среды.

Поставленная задача решается, а технический результат достигается предлагаемым способом рециклинга футеровочного материала катодного устройства электролизера для получения алюминия.

Наиболее эффективным футеровочным материалом является неграфитированный углерод. В качестве неграфитированного углерода может быть использован древесный уголь, вещественный состав которого на 95% состоит из углерода, пористость достигает 70-80%, а выход летучих компонентов составляет 3-12%. В качестве неграфитированного углерода также можно использовать полукокс бурого угля, такой как, например, продукт пиролиза Канско-Ачинских бурых углей, который, как показали проведенные многолетние исследования (Proshkin A. V. et al. (2016) A New Lining Material for Aluminum Electrolysis Cells That Can Be Recycled. The paper was presented at the 34th Conference & Exhibition of ICSOBA, Quebec, Canada, October 3-6, 2016.), может быть успешно использован в катодных устройствах электролизеров в качестве теплоизоляционного и одновременно огнеупорного материала.

Неграфитированный углерод имеет хорошие физико-химические и теплофизические свойства. В частности, плотность такого материала более чем в три раза ниже плотности традиционных огнеупорных материалов, вследствие чего обладает более низкой теплопроводностью. Кроме того, этот материал имеет высокую химическую стойкость как по отношению к натрию и алюминию, так и по отношению к фтористым солям. Наконец, неграфитированный углерод имеет более низкую стоимость по сравнению с традиционными футерованными материалами. Вследствие доступной сырьевой базы - огромных запасов угля и его стабильно низкой стоимости, неграфитированный углерод, в том числе полукокс бурых углей, может быть серьезной альтернативой традиционным футеровочным материалам. Аутопсии электролизеров с различными сроками службы показали, что средние и нижние слои, выполненные из этого материала, сохраняют свои свойства и не менее 80% от исходной массы могут быть использованы повторно (Proshkin A.V. et al. (2019) New resource-saving technologies for lining the cathode with un-shaped lining materials Light Metals, 2019, pages 573-582).

Катодное устройство имеет кожух, внутри которого располагается вся конструкция футеровки: нижний теплоизоляционный слой футеровочных неформованных материалов, расположенный на днище кожуха и выполненный из свежего неграфитированного углерода, над ним располагается верхний теплоизоляционный слой футеровочных неформованных материалов из повторно используемого (т.е. рециклируемого) неграфитированного углерода и расположенные над ними два слоя барьерных (огнеупорных) материалов. Вышеуказанные четыре слоя футеровочных материалов образуют цоколь, на наружной поверхности которого выполнена кирпичная кладка венца и бровки. Нижняя часть кирпичной кладки периферийной области (венец) находится под плоскостью расположения катодных блоков, а верхняя часть (бровка) служит для герметизации выхода катодных блоков из кожуха катодного устройства.

Рециклинг футеровочного материала осуществляют следующим способом. Для извлечения отработанного футеровочного материала в торцевой стенке кожуха катодного устройства электролизера на уровне расположения слоев из неграфитированного углерода вырезают по меньшей мере одно технологическое окно, удаляют кирпичную кладку венца торцевой стенки цоколя, извлекают отработанный футеровочный материал, перемещают его к месту монтажа следующего катодного устройства электролизера для получения алюминия и засыпают в это катодное устройство в качестве футеровочного материала верхнего теплоизоляционного слоя. Для этой цели бункер с извлеченным отработанным футеровочным материалом может быть помещен в установку для инсталляции в следующем катодном устройстве, из которого материал затем засыпается непосредственно во внутреннее пространство этого устройства. Таким образом, можно осуществлять многократный рециклинг футеровочного материала в количестве не менее 80% от массы исходного неграфитированного углерода, остальные 20 % масс. монолитизируются совместно с вышерасположенным барьерным слоем, в связи с чем не могут быть использованы повторно.

Предлагаемый способ рециклинга дополняют частные варианты осуществления изобретения.

Извлечение отработанного футеровочного материала может осуществляться через обе торцевые стенки катодного устройства электролизера.

Извлечение отработанного футеровочного материала может осуществляться возвратно-поступательным движением устройства для рециклинга отработанного футеровочного материала, которое содержит шнековый рабочий орган, состоящий из по меньшей мере одного горизонтально расположенного шнека и выполненный с возможностью перемещения с помощью ходовой тележки, на которой установлена нория, таким образом, что входной конец шнекового рабочего органа может входить внутрь катодного устройства и выходить из него через предварительно выполненное в торцевой стенке устройства по меньшей мере одно технологическое окно для извлечения отработанного футеровочного материала и его перемещения при помощи нории в бункер.

Изобретение также относится к устройству для рециклинга футеровочного материала катодного устройства электролизера для получения алюминия, которое представляет собой шнековый рабочий орган, состоящий из по меньшей мере одного горизонтально расположенного шнека и выполненный с возможностью перемещения с помощью ходовой тележки, на которой установлена нория, таким образом, что входной конец шнекового рабочего органа входит внутрь катодного устройства через предварительно вырезанное в торцевой стенке кожуха по меньшей мере одно технологическое окно для извлечения отработанного футеровочного материала и его перемещения при помощи нории в бункер.

Извлечение отработанного футеровочного материала могут осуществлять возвратно-поступательным движением шнекового рабочего органа.

Шнековый орган может опираться на направляющий ролик, закрепленный на кожухе с помощью двух кронштейнов (консолей), для чего в торцевой стенке катодного устройства перед технологическим окном с помощью кронштейнов устанавливают направляющую опору ролика.

Шнековый рабочий орган может быть выполнен с возможностью перемещения по направляющей опоре ролика.

Шнековый рабочий орган может состоять по крайней мере из одного шнека, представляющего собой вал с винтовой спиралью, закрепленный в подшипниковых опорах и соединенный цепной передачей с приводным электродвигателем.

На входном конце каждого шнека может быть установлена буровая твердосплавная головка.

Шнековый рабочий орган может представлять собой четыре горизонтально расположенных шнека, заключенных в единый корпус, который соединен цепной передачей с приводным электродвигателем.

Управление шнековым рабочим органом осуществляется при помощи преобразователя частоты, что позволяет осуществлять плавный пуск шнеков в случае необходимости изменять их частоту вращения в большую или меньшую сторону, а также выполнять реверсирование.

Диаметр шнека примерно равен суммарной высоте двух теплоизоляционных слоев материала из неграфитированного углерода или несколько меньше.

Количество шнеков, равное четырем, является оптимальным. Если количество шнеков будет больше 4, то усложняется конструкция привода, снижается мобильность устройства, необходимая для обхода мест локального протека закристаллизованного электролита, которые имеют очень высокую прочность и не могут быть разрушены твердосплавными головками шнеков. Если количество шнеков будет меньше 4, то снижается производительность устройства и его эффективность.

Выходной конец шнекового рабочего орган соединен с приемным устройством ходовой тележки, выполненным в виде комбинации конической воронки и нижерасположенного цилиндра, вставляемого в силовой патрубок, установлен на рулевой стойке ходовой тележки с возможностью вертикального перемещения с помощью лебедки. Для герметизации соединения приемного устройства и силового патрубка используется уплотнительное кольцо.

Для предотвращения зависания материала в области выходного конца шнекового рабочего органа установлен электромеханический вибратор.

Бункер для приема извлекаемого материала имеет пирамидально-призматическую форму. Нижняя часть выполнена в виде усеченной пирамиды, усиленной ребрами жесткости, а верхняя – в виде призмы.

Для предотвращения высыпания материала в нижней части бункера установлен секторный затвор с приводом от мотор-редуктора, установленного на призматической части кассеты.

Бункер и нория установлены на ходовой тележке, состоящей из пространственной несущей рамы, на которой смонтированы приводные задние и поворотные передние колеса.

Привод механизма передвижения осуществляется от установленного на раме ходовой тележки двухступенчатого червячного мотор-редуктора, выходной вал которого соединен с ведущей осью при помощи цепной передачи.

Футеровка катодного устройства образована способом, включающим засыпку в кожух катодного устройства двух теплоизоляционных слоев материала из неграфитированного углерода, в том числе и предварительно извлеченного материала из ранее отработанного катодного устройства электролизера, формирование огнеупорных слоев, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой.

Сопоставительный анализ признаков заявляемого решения и признаков ближайшего аналога свидетельствует о том, что неизвестна и специалистами не предполагалась возможность доступа к рециклируемому материалу через торцевые стенки катода, следовательно, заявляемый способ рециклинга отработанного футеровочного материала является новым и неочевидным для специалиста в данной области техники.

Также является новым и неочевидным для специалиста в данной области техники устройство для рециклинга футеровочного материала, поскольку такая компоновка частей устройства для его применения в указанных целях также неизвестна. Каждое из применяемых частей предлагаемого устройства (шнек, нория и бункер) известно, но их комбинация на ходовой тележке применительно к поставленной задаче оригинальна и имеет признаки технической новизны. Так, шнековый рабочий орган может состоять из одного или нескольких, оптимально четырех, одновременно вращающихся горизонтальных шнеков в едином корпусе и с единым приводом. Количество шнеков оптимально, как с точки зрения маневренности установки, способной обходить места протеков, так и простоты обеспечения одновременной работы. Применение герметичного бункера с нижним выпуском материала, но загружаемого сверху с использованием нории позволяет минимизировать пыление материала и обеспечить беспылевую укладку рециклируемого материала в очередной электролизер.

Краткое описание чертежей

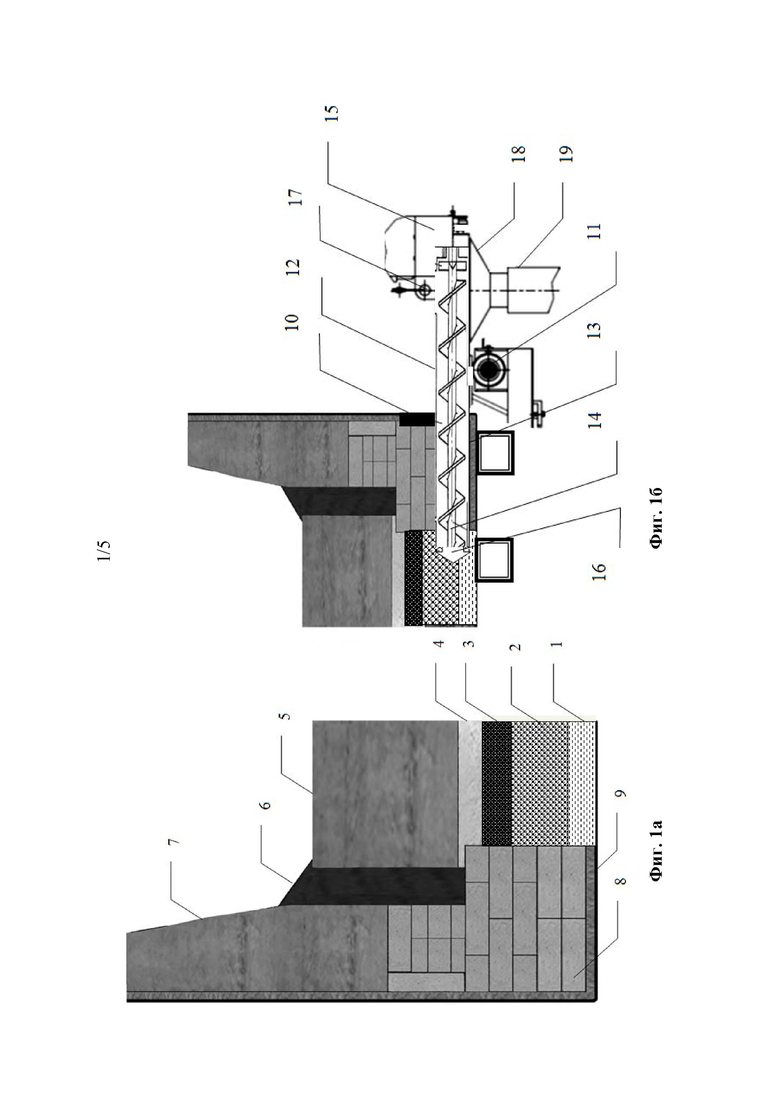

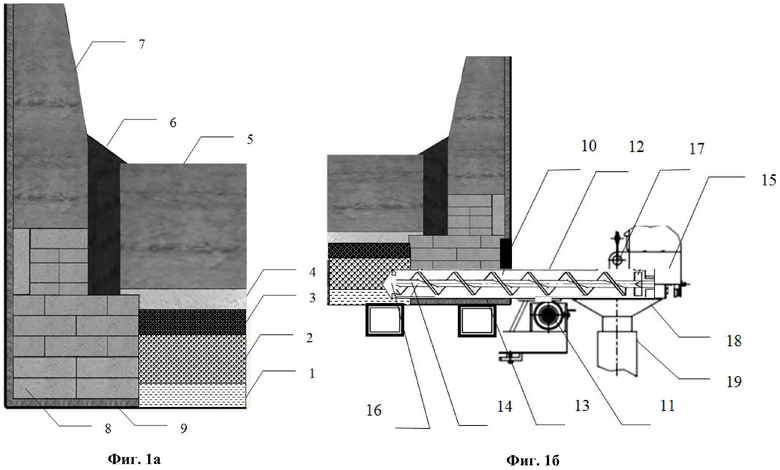

На фиг. 1а и 1б представлены разрезы футеровки торцевой области кожуха катодного устройства электролизера и футеровки с устройством для рециклинга отработанного футеровочного материала.

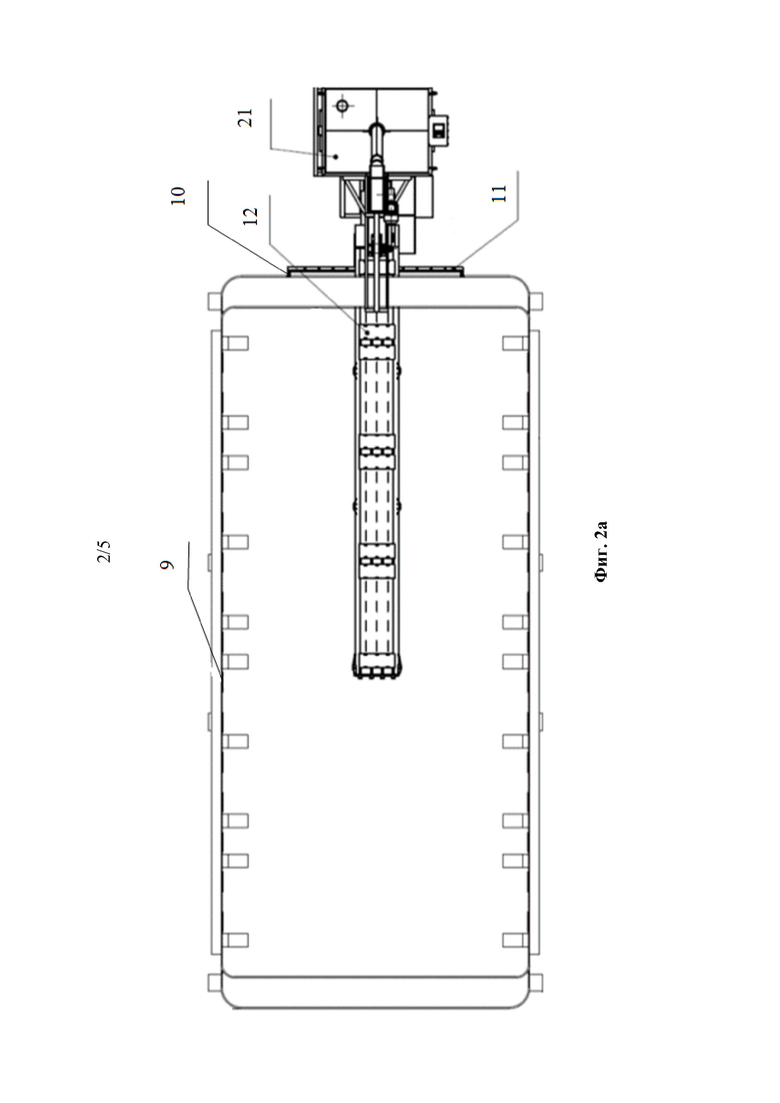

На фиг. 2а и 2б представлены вид сверху и фронтальный вид устройства для рециклинга отработанного футеровочного материала в рабочем положении с катодным устройством алюминиевого электролизера.

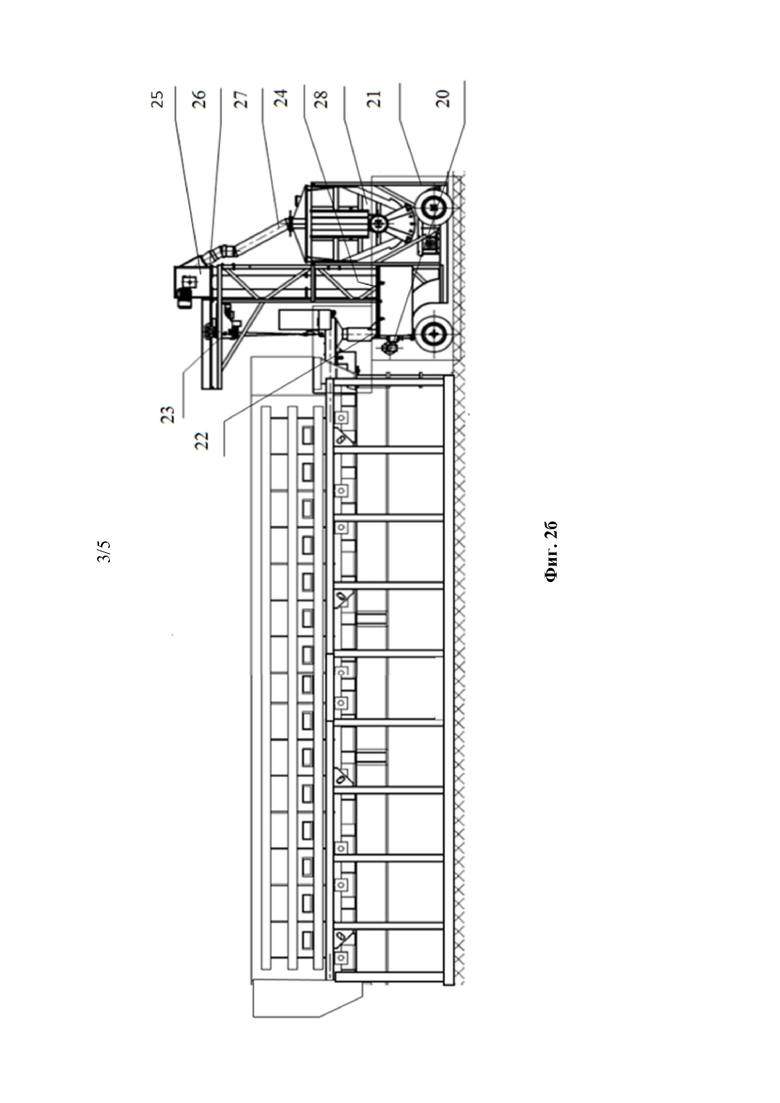

На фиг. 3а и 3б представлены разрез шнекового рабочего органа перед опорным направляющим роликом и вид его привода.

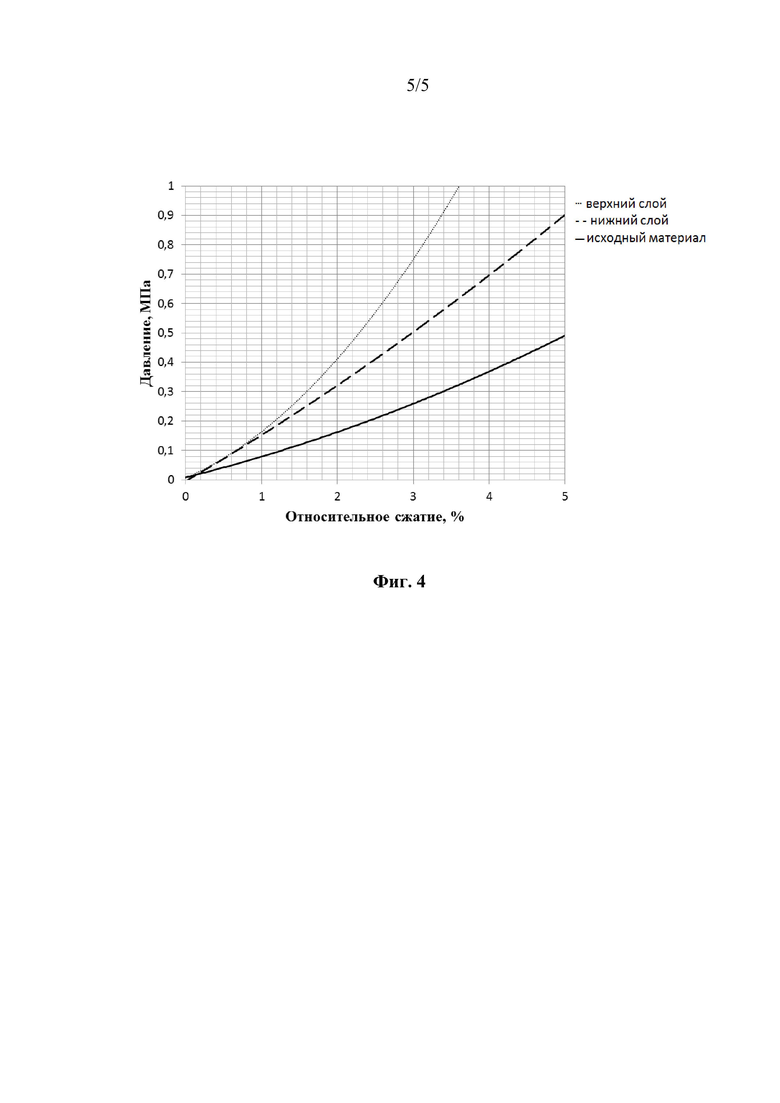

На фиг. 4 показаны результаты испытаний деформационных свойств исходного и отработанного неграфитированного углерода.

Осуществление изобретения

Цоколь катодного устройства был зафутерован неграфитированным углеродом в виде полукокса бурого угля, засыпанным сверху слоем сухой барьерной смеси (фиг. 1а). Электролизер был подвергнут аутопсии спустя 30 месяцев эксплуатации, которая показала, что пробы футеровочного материала из неграфитированного углерода с индексами «В», «С» и «Н», отобранные из верхней, средней и нижней частей слоя из неграфитированного углерода, соответственно, по внешнему виду и свойствам представляют собой сыпучий материал.

В таблице 1 приведен гранулометрический состав образцов исходного футеровочного материала из неграфитированного углерода и после его эксплуатации.

Таблица 1

Гранулометрический состав образцов

Из таблицы 1 видно, что по сравнению с исходным в отработанном материале несколько увеличивается доля мелких фракций в диапазоне от 0,63-0,315 мм. Однако насыпная плотность и значения коэффициента теплопроводности (КТП) исходного и отработанного материала практически не отличаются (Таблица 2).

Таблица 2

Физические свойства футеровочного материала из неграфитированного углерода до и после эксплуатации

насыпная, кг/м3

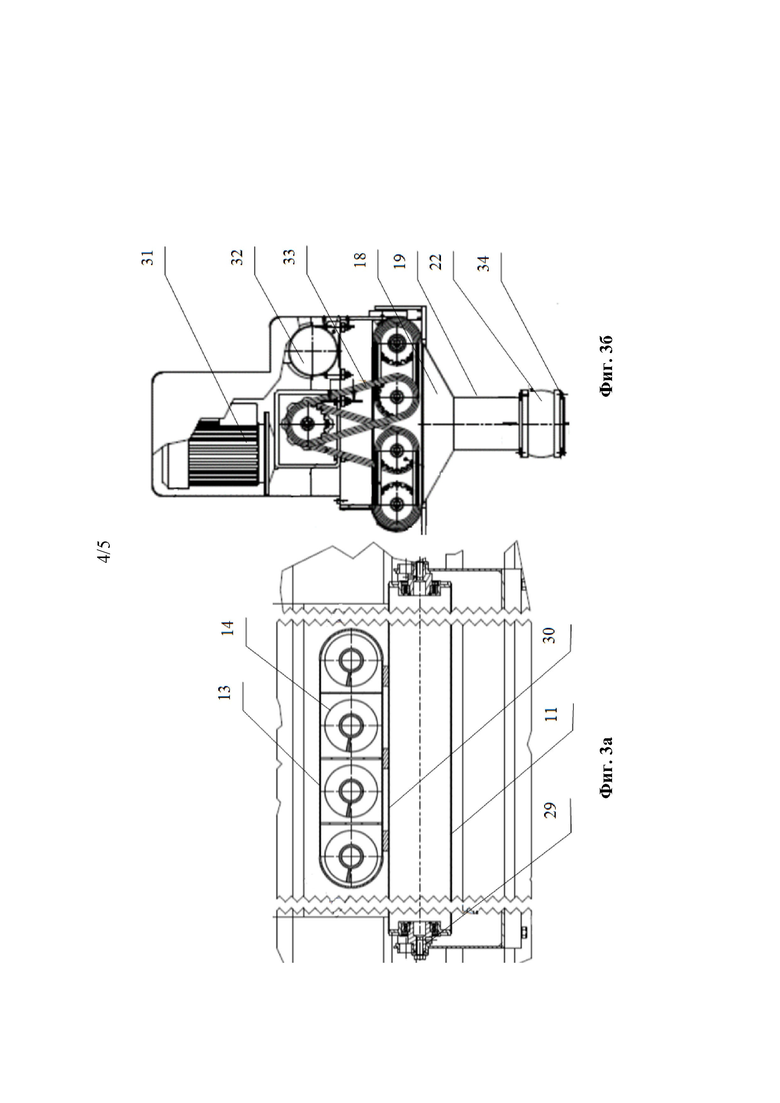

Деформационные свойства неграфитированного углерода оценивали по условной характеристике сопротивления деформированию материала исходного и отработанного материала – аналогу коэффициента пропорциональности зависимости «деформация-напряжение».

Предварительно все материалы уплотняли до начальной плотности ρ=600кг/м3. Значения условной характеристики сопротивления деформации определяли по начальному участку кривых уплотнения, которые составляли: для верхнего слоя E = 17 МПа, для нижнего слоя 14-15 МПа, соответственно (фиг. 4). По сравнению с исходным материалом согласно данным гранулометрического анализа пробы отработанных материалов содержат большее количество мелких фракций, что способствует получению более плотной и однородной микроструктуры после уплотнения, и, как следствие, более прочного материала. Например, значение Е для верхнего слоя отработанного футеровочного материала увеличивалось примерно в 2 раза по сравнению с исходным материалом (Еисх = 8 МПа).

Фазовый состав отработанного футеровочного материала показан в таблице 3.

Таблица 3

Фазовый состав отработанного футеровочного материала

Как видно из представленных данных, вариации вещественного состава также незначительны. Незначительной оказалась и концентрация цианидов натрия в неграфитированном углероде, которая составила всего 1-2 ppm.

Основным результатом аутопсии можно считать подтверждение возможности рециклинга футеровочного материала из неграфитированного углерода. Все вышерасположенные алюмосиликатные футеровочные материалы спекаются и монолитизируются, следовательно, их рециклинг невозможен. Объем внешне неизмененного и готового для повторного использования футеровочного материала из неграфитированного углерода составляет более 80 % масс. от объема исходного материала. Оставшийся материал в количестве менее 20 % масс. направляется совместно с материалом отработанных подовых блоков и фтористыми солями либо на хранение в специальных сооружениях, либо на использование в качестве топлива при производстве строительных материалов, либо для применения в качестве флюсов в черной металлургии.

Таким образом, анализ свойств футеровочных материалов спустя 30 месяцев службы показал, что неграфитированный углерод может быть повторно использован в экологически безопасном режиме, поскольку материал сохраняет исходный вещественный состав, коэффициенты теплопроводности и деформационные свойства, а также имеет низкое содержание цианидов. В отличие от прототипа рециклируемый материал не нуждается в дополнительной обработке и не имеет ограничений для его безопасного извлечения и повторного использования.

Конструкция катодного устройства с рециркулируемым футеровочным материалом (фиг. 1а и 1б) предусматривает использование неформованных футеровочных материалов, состоящих из двух слоев неграфитированного углерода, засыпанных на днище кожуха катодного устройства, и располагаемых над ними двух слоев барьерного (огнеупорного) материала.

Нижний слой 1 состоит из свежего неграфитированного углерода, а вышерасположенный слой 2 - из повторно используемого (рециклируемого) неграфитированного углерода. Над слоем 2 располагается слой 3 из низкотеплопроводного алюмосиликатного барьерного материала, активно реагирующего с натрием для снижения интенсивности образования цианидов в неграфитированном углеродном материале, предназначенном для повторного использования. Расположенный над слоем 3 слой 4 из алюмосиликатного материала с высокими плотностью и криолитоустойчивостью предназначен для образования вязкого стекла, замедляющего проникновение жидкой фазы электролита в нижнюю часть катодного устройства.

Катодные блоки 5 устанавливаются на уплотненный цоколь из материалов слоев 1 - 4 и связываются швом 6 из набивной углеродной массы с бортовыми блоками 7, установленными на кирпичную кладку венца и бровки 8. Вся конструкция футеровки располагается в кожухе 9 катодного устройства.

Для организации рециклинга неграфитированного углерода в торцевой стенке кожуха 9 на уровне расположения слоев 1 и 2 вырезается одно (или более) технологическое окно 10, перед которым закрепляют консольную направляющую опору 11 ролика 30. Шнековый рабочий орган 12, представляющий собой транспортирующее устройство непрерывного действия, состоит из корпуса 13, в котором размещен один или более горизонтально расположенных шнеков 14, вращение которых осуществляют с помощью электрического привода 15. Для обеспечения прохождения шнеков через локальные зоны пропитанного фторсолями рециклируемого материала на входных концах шнеков устанавливают буровые твердосплавные головки 16.

Позиционирование шнекового рабочего органа 12 в вертикальной плоскости осуществляют с помощью тельфера (на фиг. 1б не показан), подсоединяемого к грузовой петле 17. Извлекаемый материал передается в приемное устройство ходовой тележки, состоящее из конического 18 и цилиндрического 19 патрубков.

В целом устройство для рециклинга отработанного футеровочного материала катодного устройства конструктивно состоит (фиг. 2а и 2б) из шнекового рабочего органа 12, вводимого своим входным концом в технологическое окно 10, расположенное в нижней части торцевой стенки кожуха 9 катодного устройства, по направляющей опоре 11 ролика 30. Выходной конец шнекового рабочего органа 12, противоположный его входному концу, конструктивно установлен и жестко закреплен на рулевой стойке 20 ходовой тележки 21 в силовом патрубке 22 с возможностью вертикального перемещения для обеспечения соосности с продольной осью катодного устройства с помощью тельфера 23. Для предотвращения зависания материала в разгрузочной части шнекового рабочего органа 12 на его выходном конце установлен электромеханический вибратор (на фиг. 2а и 2б не показан). Силовой патрубок 22 присоединен к приемной камере 24 нории 25, а выходной конец 26 нории 25 присоединен с помощью разъемного патрубка 27 к бункеру 28 для приема рециклируемого неграфитированного углерода. Бункер 28, нория 25 и выходной конец шнекового рабочего органа 12 закреплены на ходовой тележке 21, способной осуществлять перемещение устройства для рециклинга отработанного футеровочного материала внутрь катодного устройства электролизера и из него. Для обеспечения требуемого уровня расположения технологического окна в торце катода относительно силового патрубка ходовой тележки, перед проведением рециклинга катодное устройство предварительно устанавливают на стенд (не показан).

Шнековый рабочий орган 12, состоит (фиг. 3а и 3б) из корпуса 13, в котором размещен один или более шнеков 14. Рабочий орган опирается на направляющую опору 11 ролика 30, предварительно закрепленную кронштейнами 29 на нижней части кожуха 9 катодного устройства так, чтобы нижняя кромка вырезаемого в кожухе технологического окна 10 была на одном уровне с верхней образующей ролика 30. Шнеки вращаются от приводного электродвигателя 31, редуктора 32 и цепных передач 33 с возможностью плавного пуска и реверса. Материал, извлекаемый с помощью шнеков, ссыпается через комбинацию конического 18 и цилиндрического 19 патрубков в силовой патрубок 22 с герметизирующим кольцевым уплотнением 34 и далее в приемную камеру 24 нории 25 (на фиг. 3а и 3б не показаны).

Сущность предлагаемого способа рециклинга отработанного футеровочного материала катодного устройства электролизера и устройства для его осуществления иллюстрируются примерами конкретной реализации способа и конструктивного выполнения устройства (фиг. 1а, 1б, 2а, 2б, 3а и 3б).

Способ рециклинга отработанного футеровочного материала заключается в следующем:

- в торцевой стенке катодного устройства на уровне расположения теплоизоляционных верхнего и нижнего слоев футеровочного материала из неграфитированного углерода (фиг. 1а), вырезают по меньшей мере одно технологическое окно;

- удаляют кирпичную кладку венца торцевой стенки цоколя;

- извлекают отработанный футеровочный материал;

- перемещают извлечённый отработанный материал к месту монтажа следующего катодного устройства электролизера для получения алюминия и

- засыпают извлеченный материал в это катодное устройство в качестве футеровочного материала верхнего теплоизоляционного слоя.

Предлагаемый способ рециклинга отработанного футеровочного материала при монтаже электролизеров для получения алюминия реализуют с помощью устройства того же назначения следующим образом.

Шнековый рабочий орган 12 (фиг. 1б, 2а) с помощью технологического крана (не показан) устанавливают одним (входным) концом на консольную направляющую опору 11 ролика 30 (фиг. 1б, 2а, 3а), закрепленную перед технологическим окном 10 (фиг. 1б, 2а), а другим (выходным) концом в силовой патрубок 22 (фиг 2б, 3б), установленный на рулевой стойке 20 ходовой тележки 21 (фиг. 2а, 2б). Подключают разъемы кабелей привода рабочего органа к ответным разъемам на пульте управления устройства и подсоединяют электропитание пульта к источнику трехфазного переменного тока частотой 50 Гц и напряжением 380 В.

Движением ходовой тележки 21 (фиг. 2а, 2б) в сторону катодного устройства (фиг. 1а, 2а) и корректировкой соосности шнекового рабочего органа 12 (фиг. 1б, 2а) и днища катодного устройства (фиг. 1а, 2а) (вертикальным перемещением выходного конца шнекового рабочего органа с помощью тельфера 23 (фиг. 2б)) осуществляют ввод шнекового рабочего органа 12 (фиг. 1б, 2а) через технологическое окно 10 (фиг. 1б, 2а) в торцевой стенке кожуха 9 катодного устройства (фиг. 1а, 2а) на уровне расположения верхнего 2 и нижнего слоев 1 (фиг. 1а) футеровочного материала из неграфитированного углерода.

При контакте с извлекаемыми футеровочными материалами включается привод шнекового рабочего органа 12 (фиг. 1б, 2а) и начинается перемещение отработанных футеровочных материалов через патрубки 18 и 19 (фиг. 1б, 3б) в приемную камеру 24 нории 25 (фиг. 2б), а затем в бункер 28 (фиг. 2б). При прохождении шнековым рабочим органом 12 (фиг. 1б, 2а) на всю его длину обратным движением ходовой тележки 21 (фиг. 2а, 2б) производят вывод шнекового рабочего органа 12 (фиг. 1б, 2а) из пространства катодного устройства.

Затем перемещают входной конец шнекового рабочего органа 12 в следующую область торцевой стенки катодного устройства для извлечения футеровочного материала и процесс повторяется. Способ рециклинга в данном катодном устройстве может повторяться до тех пор, пока есть место в цоколе, откуда футеровочный материал может быть извлечен.

По мере заполнения бункера 28 (фиг. 2б) материал транспортируют к месту монтажа следующего катодного устройства электролизера для получения алюминия, где засыпают отработанный материал после рециклинга в верхний теплоизоляционный слой 2 футеровки. Количество повторно используемого материала составляет не менее 80 % масс. от исходного. Таким образом, не более 20 % масс. необходимо обновлять, поскольку в периферийных областях цоколя возможно образование монолитного карбоната натрия, который не может быть повторно использован. Обновление материала целесообразно производить за счет укладки свежих порций неграфитированного углерода непосредственно на днище, поскольку именно нижний теплоизоляционный слой, находящийся при относительно низких температурах, в основном определяет суммарное тепловое сопротивление подкатодного пространства.

Промышленные испытания предлагаемого способа и устройства для его осуществления подтвердили достижение технического результата, заключающегося в следующем:

- сократилось количество отходов, направляемых на хранение;

- уменьшились затраты на приобретение футеровочных материалов за счет их повторного использования по прямому назначению;

- снизились энерго- и трудозатраты при извлечении отработанных футеровочных материалов;

- улучшились санитарно-гигиенические условия работы персонала из-за ликвидации пыления материала;

- суммарный экономический эффект составил более 2 тыс. долларов в год в расчете на 1 электролизер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2015 |

|

RU2593247C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления | 2017 |

|

RU2667270C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

Изобретение относится к способу рециклинга отработанного футеровочного материала электролизера для производства первичного алюминия для футеровки катодных устройств электролизеров. Способ включает вырезание технологического окна в нижней части торцевой стенки кожуха катодного устройства электролизера для извлечения отработанного футеровочного материала, удаление кирпичной кладки венца торцевой стенки цоколя, после чего извлекается неграфитированный углерод, сохранивший свои исходные свойства, перемещается к месту монтажа катодного устройства электролизера для производства первичного алюминия и засыпается в него. При этом извлечение отработанного футеровочного материала осуществляется возвратно-поступательным движением устройства для рециклинга отработанных футеровочных материалов, а извлечение отработанного футеровочного материала может осуществляться через обе торцевые стенки катодного устройства. Раскрыто устройство для рециклинга отработанных футеровочных материалов, выполненное в виде шнекового рабочего органа, перемещаемого через технологическое окно внутрь катодного устройства электролизёра по консольной направляющей опоре ролика с помощью ходовой тележки, в центральной части которой располагается нория для перемещения извлекаемого материала из выходного конца транспортирующего шнека в расположенный за ней бункер. Обеспечивается сокращение расхода футеровочного материала. 2 н. и 9 з.п. ф-лы, 3 табл., 4 ил.

1. Способ рециклинга футеровочного материала катодного устройства электролизера для получения алюминия с кожухом (9), внутри которого выполнен цоколь, включающий нижний слой (1) и верхний слой (2) футеровочного материала из неграфитированного углерода и содержащий кирпичную кладку венца на своей наружной поверхности, характеризующийся тем, что

- в торцевой стенке кожуха (9) вырезают по меньшей мере одно технологическое окно (10),

- удаляют кирпичную кладку венца торцевой стенки цоколя,

- извлекают отработанный футеровочный материал слоев (1, 2) из неграфитированного углерода,

- перемещают извлеченный материал к месту монтажа следующего катодного устройства электролизера для получения алюминия и

- засыпают его в качестве верхнего слоя (2) цоколя катодного устройства этого следующего электролизера.

2. Способ по п. 1, отличающийся тем, что извлечение отработанного футеровочного материала осуществляют через обе торцевые стенки катодного устройства.

3. Устройство для рециклинга футеровочного материала катодного устройства электролизера для получения алюминия способом по п.1, характеризующееся тем, что оно содержит шнековый рабочий орган (12), состоящий из по меньшей мере одного горизонтально расположенного шнека (14) и выполненный с возможностью перемещения с помощью ходовой тележки (21), на которой установлена нория (25), с обеспечением входа входного конца шнекового органа (12) внутрь катодного устройства через предварительно выполненное в торцевой стенке устройства технологическое окно (10) для извлечения отработанного футеровочного материала и его перемещения при помощи нории (25) в бункер (28), а выходной конец шнекового органа (12) установлен на ходовой тележке (21).

4. Устройство по п. 3, отличающееся тем, что в торцевой стенке катодного устройства перед технологическим окном (10) с помощью кронштейнов (29) устанавливают направляющую опору (11) ролика (30).

5. Устройство по п. 4, отличающееся тем, что шнековый рабочий орган (12) выполнен с возможностью перемещения по направляющей опоре (11) ролика (30).

6. Устройство по любому из пп. 3-5, отличающееся тем, что шнековый рабочий орган (12) состоит из четырех горизонтально расположенных шнеков (14), размещенных в едином корпусе (13).

7. Устройство по любому из пп. 3-6, отличающееся тем, что каждый шнек (14) соединен цепной передачей (33) с приводным электродвигателем (31) и редуктором (32) с возможностью плавного пуска и реверса.

8. Устройство по любому из пп. 3-7, отличающееся тем, что на входном конце каждого шнека (14) установлена буровая твердосплавная головка (16).

9. Устройство по пп. 3-8, в котором выходной конец шнекового рабочего органа (12) установлен на рулевой стойке (20) ходовой тележки (21) в силовом патрубке (22) с возможностью вертикального перемещения с помощью лебедки.

10. Устройство по пп. 3-9, отличающееся тем, что для предотвращения зависания материала в области выходного конца шнекового рабочего органа (12) установлен электромеханический вибратор.

11. Устройство по пп. 3-10, отличающееся тем, что шнековый рабочий орган (12) выполнен с возможностью возвратно-поступательного движения для извлечения отработанного футеровочного материала.

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2221087C2 |

| Футеровка катодного устройства алюминиевого электролизера | 1983 |

|

SU1183564A1 |

| US 6258224 B1, 10.07.1984 | |||

| CN 1928161 A, 14.09.2007 | |||

| CN 1136600 A, 27.11.1996. | |||

Авторы

Даты

2020-07-21—Публикация

2019-11-25—Подача