Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия, а именно к конструкции катодного устройства электролизера для производства алюминия.

Известна катодная футеровка алюминиевого электролизера (Минцис М.Я., Поляков П.В., Сиразутдинов Г.А. Электрометаллургия алюминия. Новосибирск, Наука, 2001, с.201), которая содержит теплоизоляционные и огнеупорные слои, подовые блоки, бортовые блоки, примыкающие к кожуху через теплоизоляцию и фланцевый лист, который закрывает бортовые блоки сверху. Пространство между верхом бортовых блоков и фланцевым листом заполняется холоднонабивной массой.

Недостатком такой конструкции электролизера является плохой термический контакт между верхом бортовых блоков и фланцевым листом вследствие низкого коэффициента теплопроводности (3-6 Вт/(м·К)) холоднонабивной массы из-за вторичной пористости, обусловленной выходом летучих веществ. Это вызывает перегрев бортового блока, окисление его верхней части и химическую эрозию бортового блока из-за образования карбида алюминия.

Другим недостатком футеровки является повышенное окисление холоднонабивной массы в пространстве между верхом бортового блока и фланцевым листом.

Наиболее близкой к заявляемой катодной футеровке по технической сущности и достигаемому результату является катодное устройство электролизера для производства алюминия (патент РФ на полезную модель №27107, С25С 3/08, 2003).

В катодном устройстве электролизера для алюминия, включающем футерованный кожух, подовые и бортовые блоки, цоколь и фланцевый лист, в пространство между футеровкой и фланцевым листом положен огнеупорный кирпич, а места стыка уплотнены жаропрочной мастикой.

Недостатком прототипа является то, что огнеупорный кирпич, как правило, имеет высокое тепловое сопротивление (из-за низкого коэффициента теплопроводности (2-5 Вт/(м·К)), а места стыка, заполненные жаропрочной мастикой, имеют дополнительное термическое сопротивление. Это препятствует переносу теплоты от бортовой футеровки к фланцевому листу, вызывает перегрев футеровки и размывание гарнисажа, образованного застывшим электролитом на ее боковых стенках. В результате этого происходит износ бортовой футеровки и преждевременный выход электролизера из строя. Кроме того, недостатком является нетехнологичность операции уплотнения мест стыка с помощью жаропрочной мастики.

В основу изобретения положена задача разработки катодного устройства электролизера, конструкция которого обеспечивала бы увеличение срока службы электролизера, улучшение его показателей работы. Технический результат заключается в снижении теплового сопротивления между футеровкой и фланцевым листом путем применения высокотеплопроводной, устойчивой к воздействию агрессивных компонентов ванны набивной массы.

Поставленная задача решается тем, что в катодном устройстве электролизера для алюминия, включающем футерованный кожух, подовые и бортовые блоки, цоколь и фланцевый лист, подфланцевый зазор заполнен материалом в виде набивной массы на основе карбида кремния (SiC) с коэффициентом теплопроводности не менее 10 Вт/(м·К) и скоростью взаимодействия с криолитоглиноземным расплавом не более 10 г/(м2·час) и состоящей из 38-42% высококонцентрированной вяжущей суспензии (ВКВС), получаемой мокрым помолом, и наполнителя.

Предлагаемый способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Карбид кремния, представляющий наполнитель, имеет следующий дисперсный состав, мас.%:

1,5-1,2 мм - 38±1;

1,2-0,6 мм - 26±1;

0,6-0,3 мм - 18±1;

0,3-0,1 мм - 18±1.

Дисперсный состав ВКВС из SiC не менее чем на 70% состоит из частиц размерами от 0 до 15 мкм.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Предлагаемая конструкция катодного устройства, по сравнению с прототипом, позволяет повысить его срок службы за счет интенсивного теплоотвода от бортовой футеровки к фланцевому листу, в результате чего формируется стабильный гарнисаж электролита на поверхности бортового блока, который защищает бортовой блок от воздействия электролита и окислителя воздуха.

Предлагаемые параметры являются оптимальными. Если коэффициент теплопроводности будет менее 10 Вт/(м·К), то тепловое сопротивление будет достаточно велико, и гарнисажа на бортовых блоках не будет, что и приведет к их перегреву и преждевременному разрушению.

Заявленная скорость взаимодействия с криолитоглиноземным расплавом является оптимальной и определяется сроком службы электролизера. Если она будет более 10 г/(м2·час), то произойдет преждевременное разрушение материала в подфланцевом зазоре. Если величина будет менее заявленной, то возрастает стоимость материала.

Заявленное содержание высококонцентрированной вяжущей суспензии (ВКВС), получаемой мокрым помолом (40±2%) является оптимальным. Если содержание будет большим, то растет стоимость материала, нарушается плотность упаковки и, как показывают результаты исследований, происходит снижение криолитоустойчивости. При меньшем содержании ВКВС падает прочность набивной массы, и она рассыпается. Заявленный дисперсный состав наполнителя является оптимальным. Он обеспечивает максимальную плотность набивной массы. Отклонение как в одну, так и другую сторону приводит к ее разуплотнению, увеличению пористости, что снижает коэффициент теплопроводности материала.

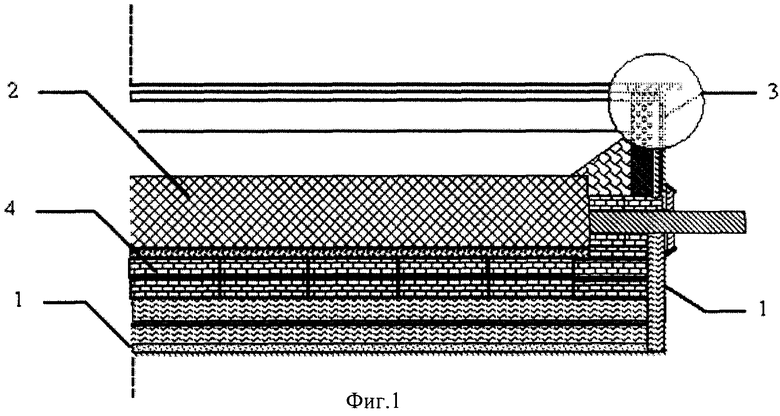

Сущность изобретения поясняется следующим графическим материалом, где: на фиг.1 изображена схема катодного устройства электролизера для производства алюминия; на фиг.2 - узел катодного устройства - подфланцевый зазор, заполненный набивной массой.

Изображенное на фигурах 1 и 2 катодное устройство электролизера для производства алюминия включает футерованный кожух 1, подовые 2 и бортовые 3 блоки, цоколь 4 и фланцевый лист 5, установленный над футеровкой 6 с под фланцевым зазором 7. Подфланцевый зазор заполнен огнеупорным, химически стойким материалом в виде набивной массы на основе карбида кремния.

Использование вышеописанного катодного устройство электролизера для производства алюминия позволит увеличить в среднем срок службы каждого алюминиевого электролизера на 1 год, что приведет к росту выпуска алюминия примерно на 400 тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2320782C1 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

Изобретение относится к области цветной металлургии, а именно к конструкции катодного устройства электролизера для производства алюминия. Технический результат заключается в снижении теплового сопротивления между футеровкой и фланцевым листом катодного устройства электролизера. Оно включает футерованный кожух, подовые и бортовые блоки, цоколь и фланцевый лист, пространство между футеровкой и фланцевым листом заполнено материалом в виде набивной массы на основе карбида кремния с коэффициентом теплопроводности не менее 10 Вт/(м·К) и скоростью взаимодействия с криолитоглиноземным расплавом не более 10 г/(м2·час). Карбид кремния представлен в виде смеси, состоящей из 40±2% высококонцентрированной вяжущей суспензии (ВКВС), получаемой мокрым помолом, и наполнителя. Дисперсный состав ВКВС из SiC не менее чем на 70% состоит из частиц размерами от 0 до 15 мкм. 2 з.п. ф-лы, 2 ил.

1,5-1,2 мм 38±1

1,2-0,6 мм 26±1

0,6-0,3 мм 18±1

0,3-0,1 мм 18±1

| Устройство для апериодической трансформации частоты | 1931 |

|

SU27107A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191224C1 |

| US 4174972 A, 20.11.1979 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1996 |

|

RU2103657C1 |

| ЛОПАСТЬ ДЛЯ ВЕТРОВОДЯНЫХ ДВИГАТЕЛЕЙ С ПРИНУДИТЕЛЬНО ПОВОРАЧИВАЕМЫМИ ПЕРЬЯМИ ИЛИ ЛОПАСТЯМИ | 1927 |

|

SU20576A1 |

| JP 60208490 A, 21.10.1985. | |||

Авторы

Даты

2007-05-20—Публикация

2005-06-22—Подача