Изобретение относится к производству технического углерода из жидкого углеводородного сырья печным способом и может найти применение при получении широкого ассортимента электропроводного технического углерода с высокими показателями структурности, удельной поверхности и электрической проводимости для кабельной, резинотехнической и электротехнической промышленности при изготовлении электропроводных резин и пластиков, а так же в производстве химических источников тока и топливных элементов.

Известен способ получения технического углерода в многозонном реакторе с изменяемой геометрией вдоль длины реакционной камеры (с различным отношением длины зоны к ее диаметру). При варьировании скоростей потоков основных вводимых реагентов (топлива, воздуха, сырья, воды, кислородсодержащего агента) в комбинации с изменением отношения длина/диаметр реакционной зоны получен технический углерод (ТУ) с удельной адсорбционной поверхностью (SБЭТ) и показателем структурности по абсорбции дибутилфталата (АДБФ) в диапазонах 650-2050 м2/г и 70-270 мл/100 г соответственно (патент US9053871 В2). Однако, предложенный способ не обеспечивает получение технического углерода с высокими показателями структурности более 270 мл/100 г и соответственно необходимой электропроводности слоя первичных агрегатов при формировании электрода элементов питания. Кроме того, к недостаткам данного способа можно отнести необходимость введения в реактор элементов I или II группы Периодической системы, снижающих химическую чистоту технического углерода, а также длину продольного размера предлагаемого реактора, необходимую для повышения удельной поверхности SБЕТ, в котором расстояние от места ввода сырья до места впрыска воды на закалку составляет до 17 м без учета длин головной и хвостовой частей реактора.

Известен способ (патент US2009/0208751A1) получения мезопористого технического углерода и увеличения его удельной поверхности при контактировании исходного материала, с окислителем в псевдоожиженном слое с получением продукта с удельной поверхностью, большей исходной. Недостатками известного способа является то, что процесс увеличения удельной поверхности технического углерода (ТУ) до 1800 м2/г проводится в псевдоожиженном слое гранулированного технического углерода с псевдоожижающим агентом, содержащим окислитель, без предварительного классифицирования ТУ по более узким фракциям. Используя неподготовленный технический углерод возможно получить неоднородный конечный продукт при его существенно более низком выходе. Особенно это будет усугубляться с увеличением продолжительности процесса окисления и достижения максимальных величин удельной поверхности конечного продукта. При различных скоростях окисления и витания неклассифицированных гранул, а также снижении их прочности по мере окисления происходит механическое разрушение более окисленных и менее прочных гранул ТУ, резко увеличивается унос более легкого продукта и существенно снижается производительность всего процесса. Кроме того, процесс окисления технического углерода в псевдоожиженном слое очень сложен в управлении. При достижении высоких значений удельной поверхности конечного продукта (1200 м2/г и выше) и для предотвращения его уноса необходимо менять расходы ожижающего агента, что требует индивидуального подбора режима окисления для каждого типа технического углерода.

Наиболее близким к предлагаемому способу получения технического углерода является патент RU №2580917 (прототип). Известный способ включает смешение топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и вспомогательного потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием аэрозоля технического углерода, его термообработку, активацию, закалку и отделение от газовых продуктов. Активацию проводят в камере реакции в присутствии радиальных потоков кислородсодержащего газа, подаваемых в зону камеры реакции, при этом расход радиальных потоков кислородсодержащего газа составляет 2-20% от общего расхода кислородсодержащего газа процесса, соотношение расходов кислородсодержащего газа вспомогательного и основного коаксиальных потоков составляет (1,8-3,6):1, а расход кислородсодержащего газа вспомогательного коаксиального потока составляет 6-20% от общего расхода кислородсодержащего газа.

Реактор для получения технического углерода по известному способу включает: воздушную камеру; аксиально установленную сырьевую форсунку, снабженную двумя коаксиально расположенными трубами для подачи основного и вспомогательного потоков кислородсодержащего газа; распределитель топлива; камеру смешения; сужающую втулку; камеру стабилизации; камеру реакции и камеру закалки. Камера реакции включает последовательно расположенные зону реакции и зону активации, причем по длине камеры реакции в зоне активации выполнены радиальные отверстия в сечениях, расположенных на расстоянии через 1,0-1,6 диаметра камеры реакции, начиная от камеры стабилизации.

Такой способ получения и реактор для его осуществления позволяют получать технический углерод с удельной адсорбционной поверхностью 255 - 950 м2/г, абсорбцией ДБФ 186 - 240 мл/100 г. Однако известный способ с непрерывной последовательностью стадий образования аэрозоля технического углерода и его активации в условиях одного реактора не обеспечивает получения требуемой комбинации свойств ТУ с еще более высокими показателями удельной поверхности (выше 950 м2/г) и абсорбцией дибутилфталата (более 240 мл/100 г). Полученный по прототипу продукт пригоден для использования как наполнитель эластомеров и пластмасс, а так же в качестве электродного материала в определенных электрохимических устройствах, но имеет ограниченное применение, где важными являются высокая структурность и развитая мезопористость,

Техническим результатом заявляемого изобретения является увеличение удельной поверхности, структурности и электропроводности технического углерода.

Технический результат достигается тем, что предлагаемый способ получения технического углерода реализуют последовательно в два этапа. На первом реализуют сжигание топливно-воздушной смеси, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и вспомогательного потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием аэрозоля технического углерода, его активацию в реакционной камере в присутствии радиальных потоков кислородсодержащего газа, закалку и отделение технического углерода от газовых продуктов. На втором этапе после отделения от газовых продуктов, гранулирования, сушки и классифицирования технический углерод подвергают термогазохимической обработке кислородсодержащим газом во вращающемся слое с внешним электро- или газовым обогревом.

Отличительным признаком предлагаемого способа является гранулирование технического углерода (ТУ) после отделения его от газовых потоков, сушка гранулированного ТУ, его классифицирование на более узкие фракции и термогазохимическая обработка, которая проводится при температуре 700 - 1100° в присутствии перегретого водяного пара при расходе 2,0 - 24,0 кг на 1 кг гранулированного технического углерода до относительной потери массы единицы его объема от 5 до 75%. Термогазохимическую обработку гранулированного технического углерода проводят во вращающемся слое с внешним электро- или газовым обогревом с числом оборотов 0,2 - 1,0 об/мин.

Термогазохимическая обработка технического углерода кислородсодержащим газом позволяет получить требуемую комбинацию свойств с необходимыми показателями удельной адсорбционной поверхности (более 950 м2/г) и абсорбцией ДБФ (более 240 мл/100 г). Значительно более продолжительное время контакта вращающегося слоя с перегретым водяным паром, по сравнению с активацией аэрозоля технического углерода в реакторе, сопровождается сильным ростом удельной поверхности (до 1950 м2/г), конечная величина которой в целом зависит от совокупности характеристик исходного технического углерода, формируемых на первом этапе способа получения: размера частиц, степени предварительной активации, химии поверхности и чистоты первичных агрегатов. Одновременно увеличивается АДБФ, которая определяется размерами первичных агрегатов, числом частиц и пустотами между частицами в этих агрегатах, а также количеством и размерами пор, возникающими в частицах при контакте с кислородсодержащим газом. Термогазохимическая обработка приводит к существенному улучшению электрохимических характеристик конечного продукта. При общей тенденции роста величин удельных адсорбционной поверхности, емкости, и электропроводности технический углерод с более высокими разветвленностью или числом частиц в первичных агрегатах всегда имеет лучшие электрохимические показатели, а композиционные материалы на основе полимерной матрицы и электропроводного технического углерода в качестве наполнителя - более низкое электросопротивление [Суровикин Ю.В., Шайтанов А.Г. и др. Термогазохимическая модификация технического углерода: структура и свойства// Технологическое горение: коллективная монография / Под общ. ред. акад. С.М. Алдошина, чл.-корр. РАН М.И. Алымова. Гл. 7. М.: Изд-во РАН, 2018. С. 161].

Применение реактора (по прототипу) с аксиальной подачей сырья при соотношении расходов кислородсодержащего газа вспомогательного и основного коаксиальных потоков (1,8-3,6):1, а также при расходе кислородсодержащего газа вспомогательного коаксиального потока 6-20% от общего расхода кислородсодержащего газа позволяет получить по предлагаемому способу технический углерод с высокой степенью связанности частиц в первичном агрегате. В зависимости от требований к конечному продукту, в реакционную камеру реактора могут подаваться радиальные потоки кислородсодержащего газа с расходом от 2 до 20% от общего расхода кислородсодержащего газа на весь процесс и проводится предварительная активация аэрозоля технического углерода.

Для оптимизации выхода готового продукт с однородными свойствами на втором этапе способа получения технический углерод после отделения от газовых потоков гранулируют, сушат и классифицируют на более узкие фракции. Без классификации гранулированный ТУ во вращающемся реакторе, вследствие сегрегации по размерам, делится на несколько слоев и при наличии градиента концентраций по высоте общего слоя, а также внутридиффузионных ограничений каждый из слоев находится в различных условиях термогазохимической обработки. При одинаковом времени контактирования с окислителем слои имеют различную потерю массы, а также происходит резкое снижение однородности готового продукта. Одновременно идет потеря материала при механическом разрушении более окисленных гранул и унос пылевидной фракции. Классифицирование исходного гранулята и использование вращающегося слоя существенно повышают возможности регулирования свойств готового продукта и управления процессом. В зависимости от свойств технического углерода сформированных на первом этапе для получения гранулята могут быть использованы различные методы формования: высокоскоростное гранулирование, прессование, экструдирование или таблетирование.

Важным показателем, по которому осуществляется оперативный контроль процесса термогазохимической обработки при получении электропроводного технического углерода, является показатель относительной потери массы единицы объема (насыпная плотность) исходного технического углерода, который вычисляется по формуле:

(ρ1 - ρ 2) ⋅ 100/ρ1,

где ρ1 - насыпная плотность исходного технического углерода, г/дм3; ρ2 - насыпная плотность технического углерода после термогазохимической обработки, г/дм3. Кроме того, показатель коррелирует со многими потребительскими свойствами конечного продукта.

Отличительной особенностью способа является то, что термогазохимическая обработка проводится до относительной потери массы единицы объема исходной гранулированного ТУ в диапазоне от 5 до 75% и обусловлена задачами, поставленными при получении готового продукта (удельная адсорбционная поверхность, абсорбция дибутилфталата, электропроводимость, химия поверхности и пр.), а также свойствами технического углерода после предварительного окисления аэрозоля на первом этапе способа получения. Если нижний предел степени активации (5%) обусловлен погрешностью определения основных показателей качества ТУ до и после активации (например, удельная адсорбционная поверхность), то верхний (более 75%) экономически не целесообразен: низкая прочность гранул, образование пыли при движении слоя и ее унос резко снижают выход конечного продукта.

Способ получения электропроводного технического углерода во вращающемся слое предусматривает термогазохимическую постобработку промежуточного продукта с широким диапазоном исходных характеристик, определяющих различные условия контактирования технического углерода с окислителем.

По предлагаемому способу основным окислительным агентом является перегретый водяной пар, наиболее часто используемый в промышленной практике при окислении углеродсодержащих материалов, например, активных углей. Взаимодействие углерода с водяным паром происходит существенно быстрее, чем с углекислым газом. Например, отношение скоростей реагирования СО2, Н2О и О2 с углеродом составляет соответственно 1:8:100. Использование кислорода воздуха может привести к локальным перегревам и процессу неорганизованного горения технического углерода. Кроме того, относительно умеренное окисление водяным паром позволяет регулировать мезопористость получаемого продукта, что важно при формировании свойств углеродного материала для различных приложений, в том числе для автономных источников питания.

Различные исходные свойства гранулированного технического углерода и требования к конечному продукту определяют другие отличительные признаки предлагаемого способа получения ТУ: температуру 700 - 1100 °С и расход перегретого пара 2-24°кг на один кг исходного технического углерода. В зависимости от конструкции устройства с внешним электро- или газовым обогревом вращающегося слоя, совокупность отличительных признаков и свойства полупродукта определяют время термогазохимической постобработки и соответственно производительность устройства.

При термогазохимической обработке гранулированного технического углерода, полученного на первом этапе, с любым фракционным составом и прежде всего с предельными удельной адсорбционной поверхностью (не более 950 м2/г) и абсорбцией ДБФ (не более 240 мл/100 г) согласно прототипу, наиболее оптимальной является кинетическая область реализации процесса при температуре не ниже 700 °С, в которой обеспечивается равномерность обработки продукта и возможность регулировки свойств в узком диапазоне их изменения. Например, при регулировке тонких мезопор для эффективного совмещения с электролитами различных накопителей энергии. При более низких температурах скорость процесса существенно снижается. Применение температур от 700 °С до 1100 °С при термогазохимической обработке полупродукта с удельной адсорбционной поверхностью не менее 150 м2/г и абсорбцией ДБФ не менее 155 мл/100 г с размером гранул не более 1 мм будет характерно для получения целевого электропроводного технического углерода с предельными значениями Sуд и АДБФ около 2000 м2/г и 450 мл/100 г соответственно. Использование гранул с размером больше 1 мм вследствие диффузионных ограничений приведет к снижению качества продукта. При температуре 1100° резко понижается однородность, что является неприемлемым для использования конечного продукта в автономных источниках питания. Кроме того, ограничения по верхнему температурному пределу процесса (выше 1100 °С) определяется эксплуатационными характеристиками стального корпуса реакционного устройства.

Нижний предел другого отличительного признака расхода перегретого пара 2 кг на 1 кг технического углерода определяется скоростью термогазохимической обработки гранулированного технического углерод в кинетической области и лимитируется скоростью взаимодействия углерода с водяным паром в соответствии со стехиометрией предположительно протекающих одновременно двух эндотермических реакций:

Н2О+С=СО+Н2 - Q1

2Н2О+С=СО2+2Н2 - Q2

Изменение величины расхода перегретого водяного пара до 24 кг на 1 кг технического углерода определяется характеристиками полупродукта, скоростью его подачи и ожидаемой степени относительной потери массы единицы объема исходным гранулированным ТУ в диапазоне до 75%. Повышение температуры процесса также способстует увеличению расхода водяного пара для снижения внешнедиффузионных ограничений протекания реакций взаимодействия с углеродной поверхностью гранулы. Однако превышение верхнего предела расхода водяного пара с приближением к предельным значениям потери единицы объема приводит к уносу готового продукта. При расходных показателях меньше 2 кг на 1 кг исходного технического углерода процесс и материал не представляют интереса.

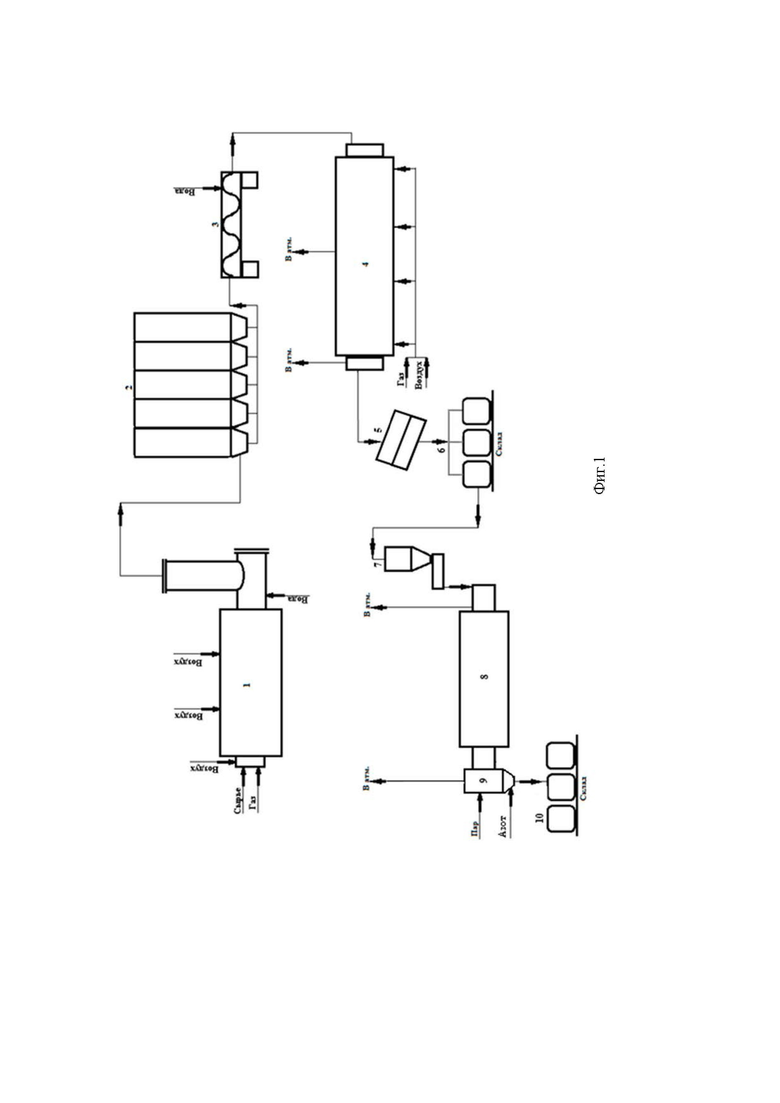

Принципиальная технологическая схема получения технического углерода по предлагаемому способу приведена на Фиг.1. Технический углерод получают по способу и в реакторе (1) по прототипу, отделяют от газового потока (2), гранулируют (3); сушат (4); классифицируют на более узкие фракции (5) и обрабатывают кислородсодержащими газами во вращающемся реакторе с внешним обогревом (8) с узлами загрузки (7) и выгрузки (9). Промежуточный и готовый продукты складируют (6) и (10).

Ниже приведены примеры реализации предлагаемого способа. В качестве сырья и топлива используются антраценовое масло и пропан-бутановая фракция, в качестве кислородсодержащего газа воздух и/или водяной пар.

Пример по прототипу.

В горизонтальный многокамерный реактор, включающий воздушную камеру, аксиально установленную сырьевую форсунку, снабженную двумя коаксиально расположенными трубами для подачи основного и вспомогательного потоков кислородсодержащего газа, распределитель топлива, камеру смешения, сужающую втулку, камеру стабилизации, камеру реакции, камеру активации и камеру закалки подавали реагенты со следующими расходными показателями: воздух с температурой 400°C в количестве 3000 м3/ч и топливо - пропан-бутановую смесь с расходом 40 м3/ч. Через форсунку подавали сырье, предварительно подогретое до 150°C, в количестве 1000 кг/ч. Коаксиально потоку сырья подавали два потока воздуха: основной с расходом 120 м3/ч и вспомогательный с расходом 320 м3/ч. Температура в камере реакции достигала значения 1520°C. Для активации аэрозоля технического углерода в камеру реакции радиальными потоками подавали воздух с расходом 360 м3/ч. В камере закалки аэрозоль технического углерода охлаждали распыленной водой до 700°C.

Электрическое сопротивление Rр навески порошка ТУ (1 г) измеряли под давлением 200 атм на установке, состоящей из диэлектрического цилиндра с внутренним диаметром 0,017 м и высотой 0,095 м, двух стальных цилиндрических электродов, универсального измерительного моста и гидравлического пресса. Удельную емкость двойного электрического слоя сажи измеряли с использованием двухэлектродной ячейки типа Swagelok. При формировании электрода порошок ТУ (40 мг) смешивали с электролитом (2М раствор H2SO4) и под давлением 40 атм сжимали в пресс форме (внутренний диаметр 10 мм) с помощью гидравлического пресса. Между электродами размещали смоченный электролитом сепаратор. С помощью потенциостата-гальваностата в потенциостатическом режиме снимали циклические вольтамперограммы в диапазоне напряжений 0-0,8 В при скорости развертки 5 мВ/с и рассчитывали удельную емкость С (Ф/г).

Примеры 1-6 по предлагаемому изобретению.

Опыты примеров 1-6 проводили в условиях предлагаемого изобретения, которые отличались тем, что в примерах при различных соотношениях расходов воздуха вспомогательного и основного коаксиальных потоков, расходов воздуха радиальных потоков, подаваемых в зону активации камеры реакции, термогазохимическую обработку проводили до различных значений относительной потери массы единицы объема технического углерода. Термогазохимическую обработку ТУ в виде гранул с узким гранулометрическим составом 0,5 - 0,63 или 0,63 - 1,0 мм проводили на лабораторном технологическом стенде во вращающемся кварцевом реакторе, нагреваемом снаружи трехзонной трубчатой электропечью. В качестве кислородсодержащего газа использовали перегретый водяной пар с расходом 2-24 кг на 1 кг технического углерода, а термогазохимическую обработку проводили в диапазоне температур 700 - 1100°С до относительной потери массы единицы объема исходного гранулированного ТУ от 5 до 75%.

Результаты, полученные в примерах 1-6, приведены в таблице 1.

Как следует из приведенных примеров и таблицы, использование предлагаемого изобретения позволяет повысить удельную адсорбционную поверхность и структурность технического углерода при более высоких значениях электрической проводимости и емкости двойного электрического слоя.

Таблица 1. Примеры опытов по предлагаемому изобретению

показателей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1991 |

|

RU2036718C1 |

| ПОРИСТЫЙ АЗОТСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2147925C1 |

| Способ получения никотиновой кислоты | 2019 |

|

RU2704139C1 |

| Способ получения никотиновой кислоты | 2019 |

|

RU2704137C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| Способ получения никотиновой кислоты | 2019 |

|

RU2704138C1 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2057709C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

Изобретение может быть использовано в кабельной, резинотехнической и электротехнической промышленности при изготовлении электропроводных резин и пластиков, а также химических источников тока и топливных элементов. Способ получения электропроводного технического углерода включает смешение топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и вспомогательного потоков кислородсодержащего газа при соотношении (1,8-3,6):1. Расход вспомогательного коаксиального потока составляет 6-20% от общего расхода кислородсодержащего газа. Осуществляют термическое разложение сырья в продуктах горения топлива с образованием аэрозоля технического углерода и его активацию путем дополнительного введения в реакционную камеру радиальных потоков кислородсодержащих газов с расходом 2-20% от общего расхода кислородсодержащего газа процесса, закалку и отделение технического углерода от газовых продуктов. Затем технический углерод гранулируют, сушат, классифицируют на более узкие фракции и подвергают термогазохимической обработке во вращающемся слое с внешним электро- или газовым обогревом при 700-1100°С в присутствии перегретого водяного пара до относительной потери массы единицы объема гранулированного технического углерода от 5 до 75%. Расход пара 2,0-24,0 кг на 1 кг гранулированного технического углерода. Изобретение позволяет повысить удельную поверхность, структурность и электрическую проводимость электропроводного технического углерода. 1 ил., 1 табл., 7 пр.

Способ получения электропроводного технического углерода, включающий смешение топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и вспомогательного потоков кислородсодержащего газа при соотношении (1,8-3,6):1 и расходе вспомогательного коаксиального потока 6-20% от общего расхода кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием аэрозоля технического углерода и его активацию путем дополнительного введения в реакционную камеру радиальных потоков кислородсодержащих газов с расходом 2-20% от общего расхода кислородсодержащего газа процесса, а также закалку и отделение технического углерода от газовых продуктов, отличающийся тем, что технический углерод после отделения от газовых продуктов гранулируют, сушат, классифицируют на более узкие фракции и подвергают термогазохимической обработке во вращающемся слое с внешним электро- или газовым обогревом при температуре 700-1100°С в присутствии перегретого водяного пара при расходе 2,0-24,0 кг на 1 кг гранулированного технического углерода до относительной потери массы единицы его объема от 5 до 75%.

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| CN 101815756 B, 20.04.2016 | |||

| CN 101955694 A, 26.01.2011. | |||

Авторы

Даты

2020-12-11—Публикация

2020-06-10—Подача