Изобретение относится к технологии получения графита расширенного в направлении кристаллической оси С и предназначенного преимущественно для изготовления теплоизоляции электропечей и футеровки химических аппаратов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство (1), выбранное в качестве прототипа. Устройство содержит вертикальную шахту, разделенную на три камеры:

-подрешеточную камеру с горелкой для сжигания топливного газа;

-вертикальную цилиндрическую камеру вспучивания с кипящим слоем теплоносителя для сушки и терморасщепления графита;

-расширенную камеру прокаливания с двумя дополнительными горелками.

В этой установке комки графитового полупродукта термообрабатываются на поверхности кипящего слоя зернистого корунда при температуре 850-950°С. После вспучивания чешуйки графита переносятся

в высокотемпературную зону камеры прокаливания, где при температуре 1000-1100°С происходит их дополнительная термообработка.

Наличие камеры прокаливания обеспечивает более длительное по сравнению с известными устройствами нахождение графита в высокотемпературной зоне, что обеспечивает уменьшение содержания в нем соединений серы до значений рН водной вытяжки 6,7-6,9. Насыпной вес вспученного графита равен 2-4 кг/м3. Расход топливного газа на получение терморасщепленного графита составляет 9 м /кг.

Недостатком известного устройства является сложное аппаратурное оформление, заключающееся в наличии дополнительных горелок. Применение горелок в камере прокаливания ведет к усложнению конструкции и также к высокой энергоемкости процесса за счет высокого расхода топливного газа.

Целью изобретения является упрощение аппаратурного оформления и снижение энергоемкости процесса при сохранении качества графита.

СП

с

VI

О

-А

Os С VI

Для достижения поставленной цели предложенное устройство содержит подре- шеточную камеру, оборудованную воздуховодом, вертикальную камеру вспучивания с двумя газовыми горелками, расположенными над газораспределительной решеткой и выполненными в виде фурм, и камеру прокаливания.

Расположение горелок-фурм над газораспределительной решеткой обеспечивает обогрев слоя инертного теплоносителя и обогрев камеры прокаливания за счет сжигания избытка топливного газа. Эффективное псевдоожижение и полное использование энергии горения топливного газа обеспечивается подачей подогретого воздуха в подрешеточную камеру. При этом в камере прокаливания создаются условия, обеспечивающие дополнительную термообработку вспученных частиц графита с целью удаления остаточных соединений серы в отсутствие двух дополнительных горелок. Это в свою очередь приводит к снижению расхода топливного газа.

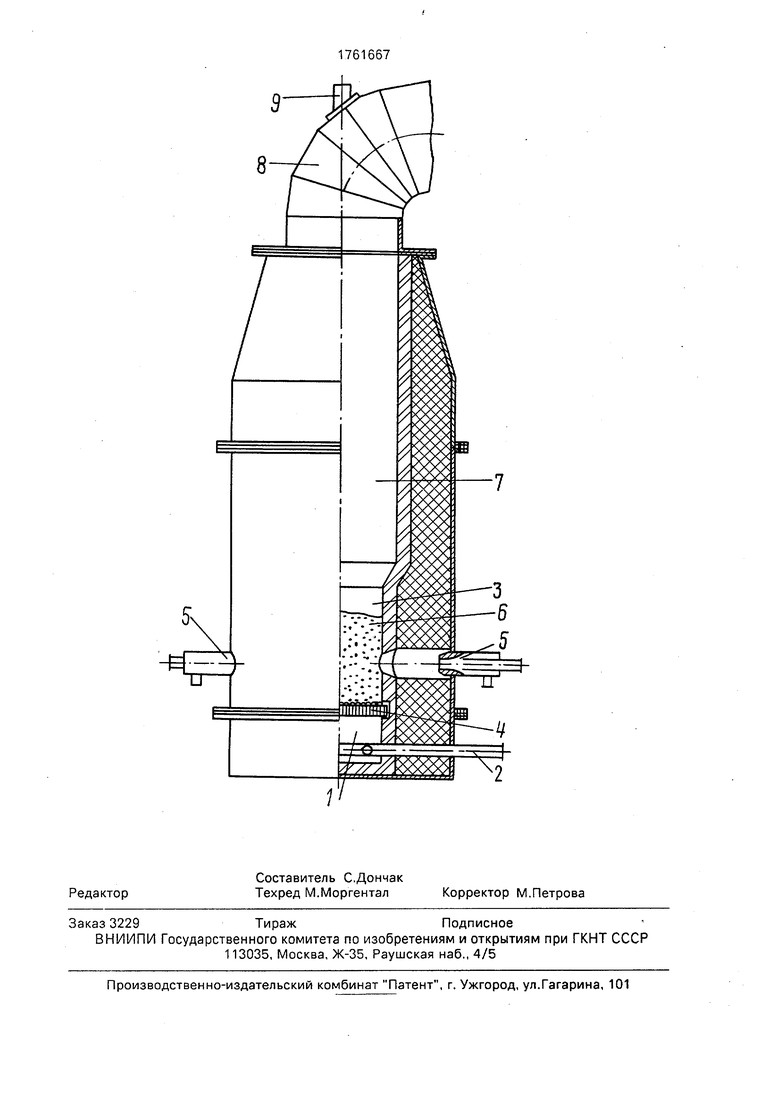

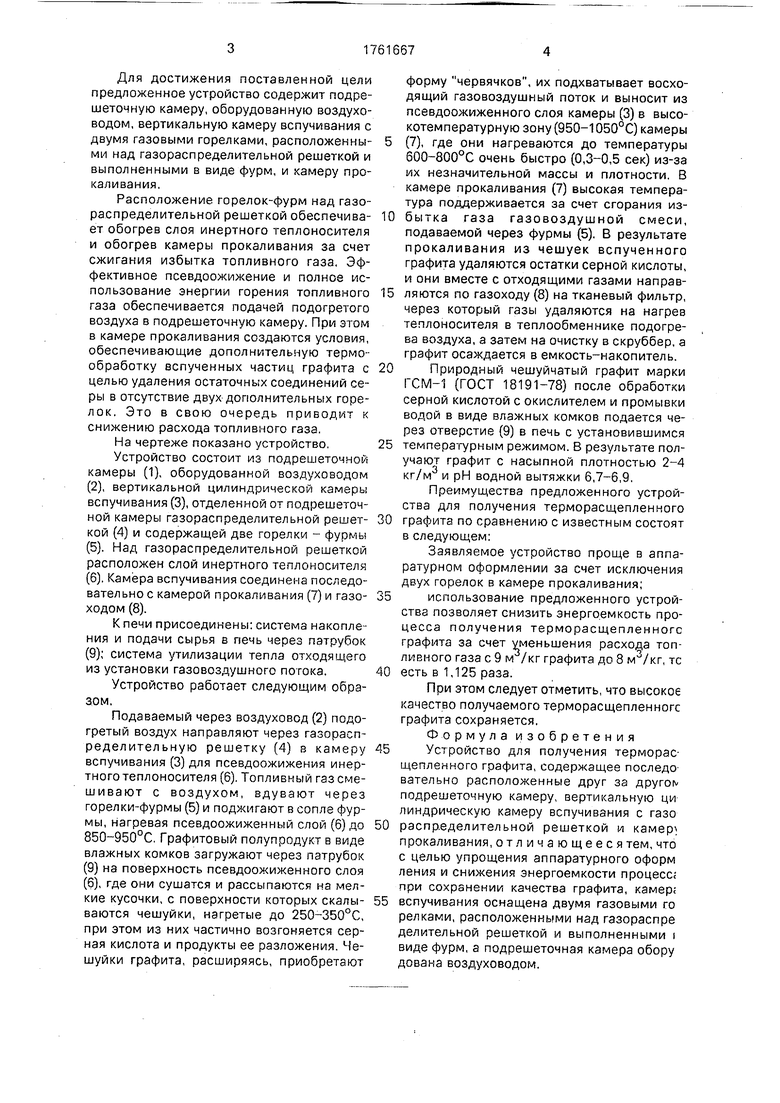

На чертеже показано устройство.

Устройство состоит из подрешеточной камеры (1), оборудованной воздуховодом (2), вертикальной цилиндрической камеры вспучивания (3), отделенной от подрешеточной камеры газораспределительной решеткой (4) и содержащей две горелки - фурмы (5). Над газораспределительной решеткой расположен слой инертного теплоносителя (6). Камера вспучивания соединена последовательно с камерой прокаливания (7) и газоходом (8).

К печи присоединены: система накопления и подачи сырья в печь через патрубок (9); система утилизации тепла отходящего из установки газовоздушного потока.

Устройство работает следующим образом.

Подаваемый через воздуховод (2) подогретый воздух направляют через газораспределительную решетку (4) в камеру вспучивания (3) для псевдоожижения инертного теплоносителя (6). Топливный газ сме- шивают с воздухом, вдувают через горелки-фурмы (5) и поджигают в сопле фурмы, нагревая псевдоожиженный слой (6) до 850-950°С. Графитовый полупродукт в виде влажных комков загружают через патрубок (9) на поверхность псевдоожиженного слоя (6), где они сушатся и рассыпаются на мелкие кусочки, с поверхности которых скалываются чешуйки, нагретые до 250-350°С, при этом из них частично возгоняется серная кислота и продукты ее разложения. Чешуйки графита, расширяясь, приобретают

форму червячков, их подхватывает восходящий газовоздушный поток и выносит из псевдоожиженного слоя камеры (3) в высокотемпературную зону (950-1050° С) камеры

(7), где они нагреваются до температуры 600-800°С очень быстро (0,3-0,5 сек) из-за их незначительной массы и плотности. В камере прокаливания (7) высокая температура поддерживается за счет сгорания избытка газа газовоздушной смеси, подаваемой через фурмы (5). В результате прокаливания из чешуек вспученного графита удаляются остатки серной кислоты, и они вместе с отходящими газами направляются по газоходу (8) на тканевый фильтр, через который газы удаляются на нагрев теплоносителя в теплообменнике подогрева воздуха, а затем на очистку в скруббер, а графит осаждается в емкость-накопитель.

Природный чешуйчатый графит марки ГСМ-1 (ГОСТ 18191-78) после обработки серной кислотой с окислителем и промывки водой в виде влажных комков подается через отверстие (9) в печь с установившимся

температурным режимом. В результате получают графит с насыпной плотностью 2-4 кг/м3 и рН водной вытяжки 6,7-6,9.

Преимущества предложенного устройства для получения терморасщепленного

графита по сравнению с известным состоят в следующем:

Заявляемое устройство проще в аппаратурном оформлении за счет исключения двух горелок в камере прокаливания;

использование предложенного устройства позволяет снизить энергоемкость процесса получения терморасщепленногс графита за счет уменьшения расхода топливного газа с 9 м /кг графита до 8 м3/кг, тс

есть в 1,125 раза.

При этом следует отметить, что высокое качество получаемого терморасщепленногс графита сохраняется.

Формула изобретения

Устройство для получения терморасщепленного графита, содержащее последо вательно расположенные друг за другог подрешеточную камеру, вертикальную ци линдрическую камеру вспучивания с газо

распределительной решеткой и камеру прокаливания, отличающееся тем, что с целью упрощения аппаратурного оформ ления и снижения энергоемкости процесс; при сохранении качества графита, камер;

вспучивания оснащена двумя газовыми го релками, расположенными над газораспре делительной решеткой и выполненными i виде фурм, а подрешеточная камера обору дована воздуховодом.

э

8

v

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения терморасщепленного графита и устройство для его осуществления | 1989 |

|

SU1664743A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2118290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2005 |

|

RU2294894C2 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2483261C2 |

Сущность изобретения: устройство содержит последовательно расположенные камеру с воздуховодом, вертикальную цилиндрическую камеру вспучивания, оснащенную двумя газовыми горелками, расположенными над газораспределительной решеткой и выполненными в виде фурм, и камеру прокаливания. Расход топливного газа составляет 9 м /кг графита. Насыпная плотность расширенного графита 2-4 кг/м3. 1 ил.

| Способ получения терморасщепленного графита и устройство для его осуществления | 1989 |

|

SU1664743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-08-01—Подача