Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатирующихся трубопроводов с дефектами, преимущественно трещиноподобными, в частности газотрубопроводов и нефтетрубопроводов. Изобретение направлено на упрочнение коррелированного или иным образом поврежденного участка трубопровода без остановки перекачки продукта.

Аналогичным к заявляемому способу является способ предотвращения развития коррозионных дефектов стенок трубопроводов вдоль образующей труб, который заключается в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке на дефект разъемной муфты, сварке горизонтальными продольными швами половин муфты, закачке твердеющего не коррозионно-активного полимерного материала в пространство между муфтой и трубой, при этом предварительно снижают давление в трубопроводе (см., например, патент РФ №2097646, МПК F16L 57/00, 58/16, опубл. 27.11.97; Бюл. №33).

Недостатками известного способа является следующее. Установка муфты на дефект не гарантирует предотвращение развития трещиноподобных дефектов. Эксплуатирующийся трубопровод находится в сложнонапряженном состоянии, поэтому снижение муфтой кольцевых напряжений в области дефекта не всегда может предотвратить развитие трещиноподобного дефекта, например, при возникновении в трубопроводе напряжений изгиба.

Аналогичным к заявляемому способу является способ предотвращения развития трещиноподобных и коррозионных дефектов стенок трубопроводов вдоль образующей труб, заключающийся в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке разъемной муфты, сварке горизонтальными продольными швами половин муфты, закачке твердеющего некоррозионно-активного полимерного материала в пространство между муфтой и трубопроводом (см., например, патент РФ №2295088, МПК F16L 57/00 (2006.01), опубл. 10.03.2007 г.).

Недостатками известного способа являются следующие. В способе реализован ремонт магистральных газопроводов с осевым расположением трещиноподобных дефектов. Для применения данного метода требуются сложные вычисления, проводимые после вскрытия трубопровода с проведением испытаний на разрывных машинах. Длина муфты каждый раз рассчитывается исходя из этих расчетов, что не позволяет заранее подготовить муфту к ремонту, увеличивается время ремонта и время работы трубопровода при сниженном давлении (что дает дополнительные экономические потери).

Ближайшим аналогом к заявляемому способу является способ ремонта трубопроводов, включающий установку цилиндрической муфты, состоящей из двух полуобечаек, с патрубками на поврежденный участок трубопровода с образованием зазора между ними, герметизацию торцов муфты на трубопроводе и подачу в кольцевой зазор между муфтой и трубопроводом через ее входные патрубки композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках (см., например, патент РФ №2191317, МПК F16L 55/18, дата публ. 20.10.2002).

Недостатками известного способа являются следующие. Ограниченный температурный диапазон, при котором возможно осуществление ремонта, а именно при температуре не ниже +5C°. Повышенное время отвердевания композиционного материала.

Технический результат выражается в предотвращении роста трещиноподобных дефектов трубопроводов не только осевых, но и радиальных, в восстановлении работоспособности магистральных газопроводов, нефтепроводов и нефтепродуктопроводов после ремонта по композитно-муфтовой технологии, сокращении времени ремонта трубопровода и возможности проведения ремонта при отрицательных температурах прокачиваемого продукта и окружающего воздуха.

Сущность заявленного способа выражается в том, что осуществляют установку цилиндрической муфты, состоящую из двух полуобечаек, с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизацию торцов муфты на трубопроводе мастикой и подачу в кольцевой зазор между муфтой и трубопроводом через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, отличающийся тем, что мастика содержит в мас.%:

Смола эпоксидно-диановая 20-35

Отвердитель смесь алифатических аминов 8-15

Аэросил 2-4

Минеральный наполнитель 50-65

а композитный материал содержит в мас.%:

Смола эпоксидно-диановая 20-35

Отвердитель смесь алифатических аминов 4-10

Пластификатор 3-7

Активный разбавитель 0,04-0,08

Минеральный наполнитель 50-70

Сущность заявленного устройства для ремонта трубопровода по заявленному способу характеризуется тем, что содержит цилиндрическую муфту, состоящую из двух полуобечаек, соединенных между собой по продольным участкам сваркой или болтовыми соединениями, мастику, расположенную по концам муфты с торцов и на внутренних концевых частях внутренней поверхности муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода, и композитный материал, расположенный на внутренней стороне муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода, и отличается от ближайшего аналога тем, что мастика содержит в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 8-15

аэросил 2-4

минеральный наполнитель 50-65

а композитный материал содержит в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 4-10

пластификатор 3-7

активный разбавитель 0,04-0,08

минеральный наполнитель 50-70

Сущность заявленного способа ремонта трубопровода и устройства для ремонта трубопровод, посредством которого осуществляется заявленный способ, поясняется чертежами, на которых приведено следующее.

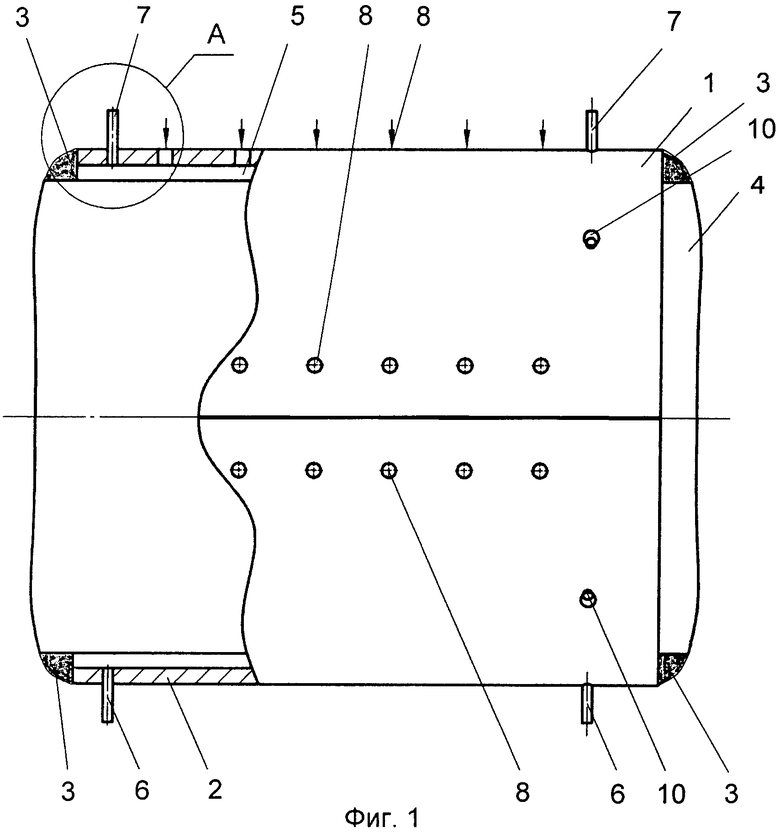

На фиг.1 - вид на муфту, расположенную на трубопроводе, сбоку;

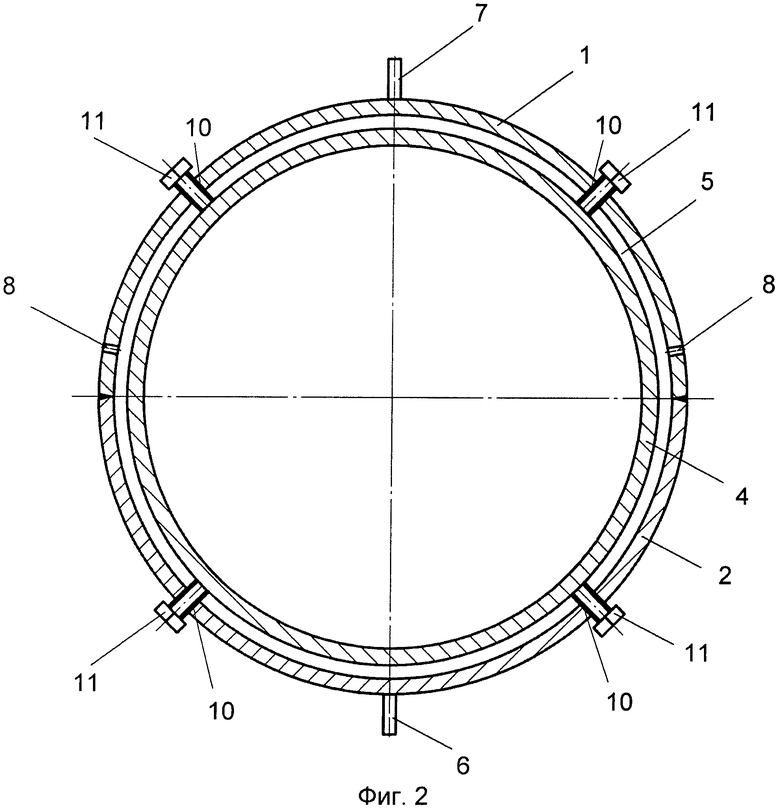

на фиг.2 - вид поперечного разреза муфты и трубопровода;

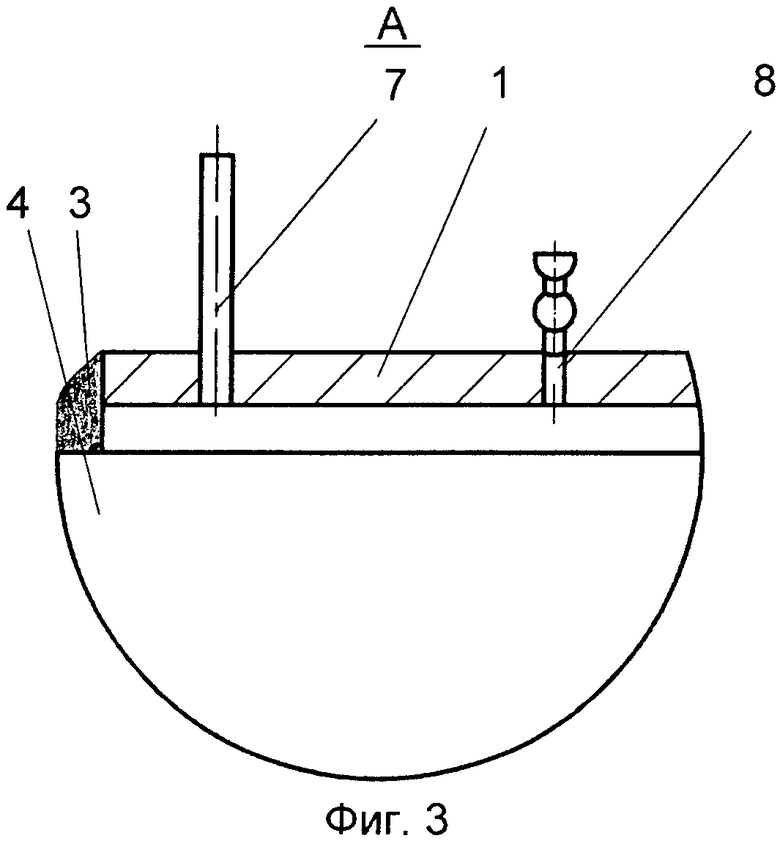

на фиг.3 - вид А выпускного клапана и болта в контрольном отверстии;

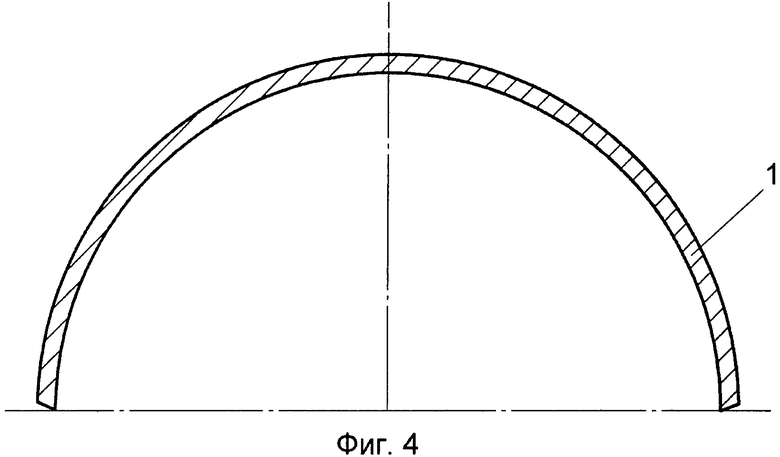

на фиг.4 - вид полумуфты с торца;

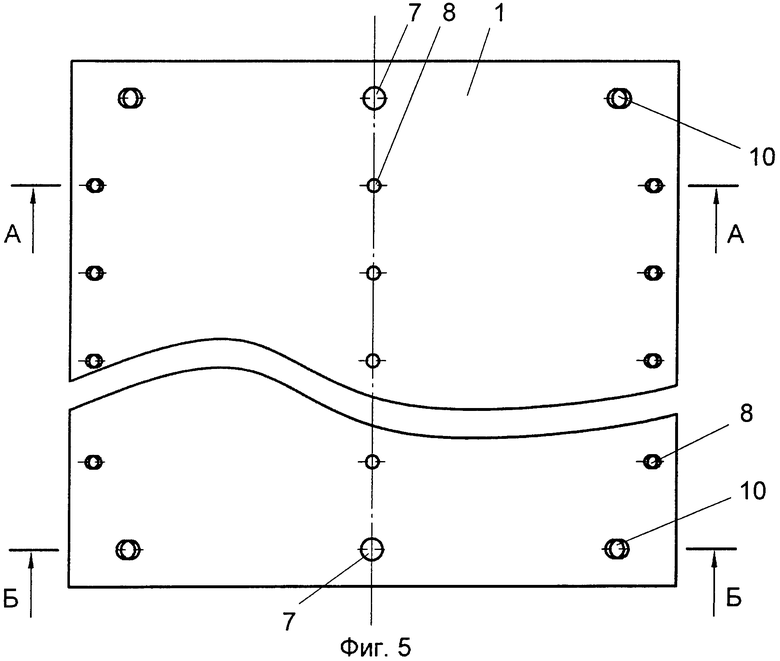

на фиг.5 - вид полумуфты сверху;

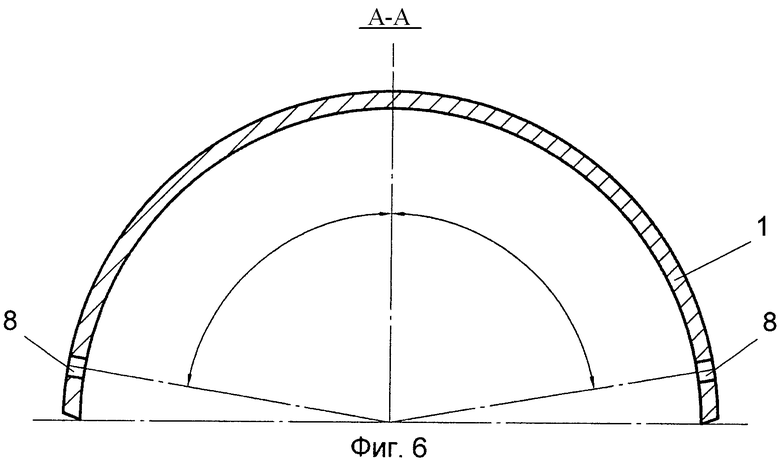

на фиг.6 - вид полумуфты в сечении А-А;

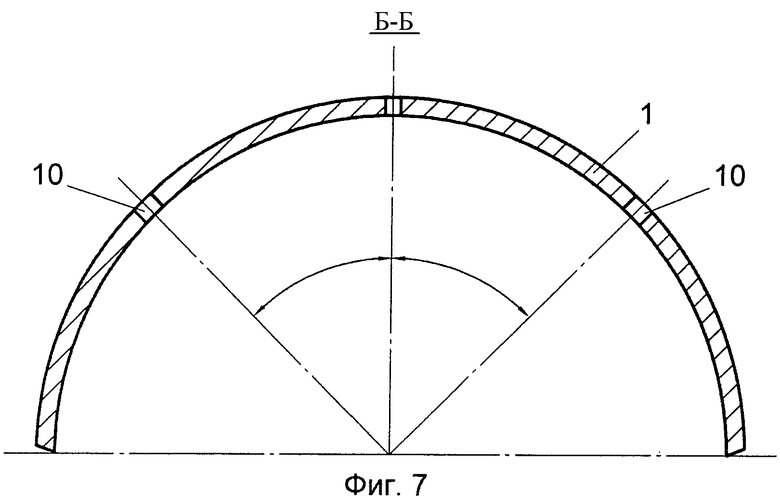

на фиг.7 - вид полумуфты в сечении Б-Б;

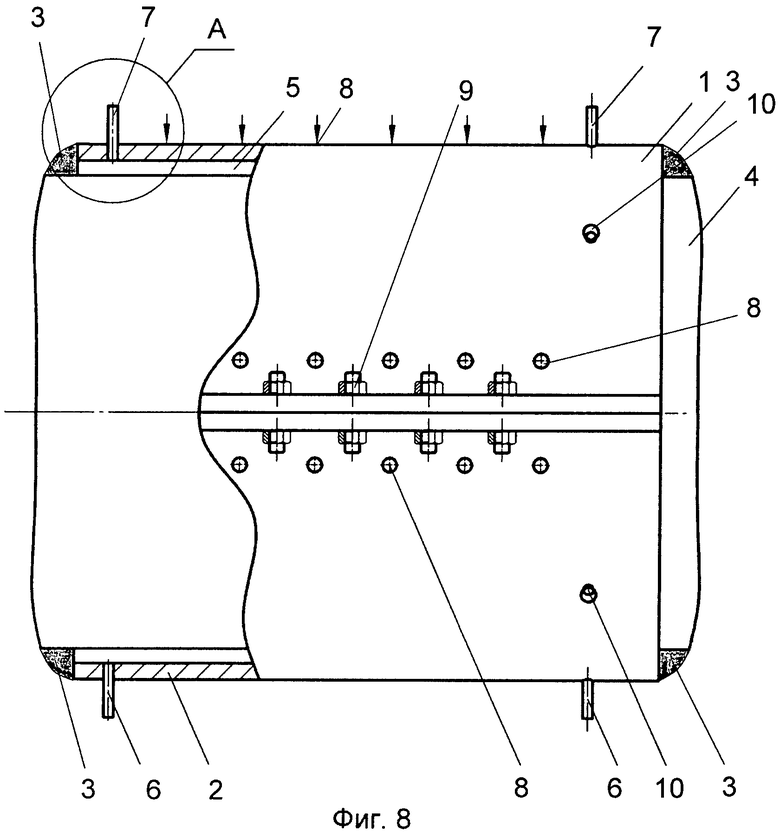

на фиг.8 - вид на муфту с болтовым соединением полуобечаек сбоку.

Из теории развития трещиноподобных дефектов на трубопроводном транспорте известно, что самыми опасными для нарушения работоспособности трубопровода являются радиальные дефекты. В связи с тем, что магистральные газопроводы, нефтепродуктопроводы и нефтепроводы не работают при постоянном давлении прокачиваемого продукта (происходят технологические скачки давления в определенных строго контролируемых параметрах), на стенку трубопровода действуют внутренние силы, направленные радиально наружу, которые имеют определенную цикличность. Кроме того, на трубопровод очень часто действуют дополнительно и напряжения изгиба. Так как вершина трещины является концентратором напряжений, то такое пространственное сочетание неблагоприятных факторов увеличивает вероятность развития трещины, что может привести к дальнейшему разрушению трубопровода.

Заявленный способ осуществляется следующим образом. После выявления места нахождения дефекта на трубопроводе вскрывают участок трубопровода выполнением траншеи, очищения участка трубопровода от изоляции, при необходимости уточняют местонахождение дефекта и приступают к осуществлению действий заявленного способа. Устанавливают цилиндрическую муфту, состоящую из двух полуобечаек 1, 2, с патрубками 6, 7 на поврежденный участок трубопровода 4 с образованием кольцевого зазора между ними (фиг.1, 8). Соединяют полуобечайки 1, 2 по продольным участкам сваркой (фиг.1) или болтовыми соединениями (фиг.8). Посредством установочных болтов 11, ввернутых в полуобечайки 1, 2, выставляют равномерный зазор между трубопроводом 4 и муфтой. Герметизируют торцы муфты на трубопроводе 4 предварительно подготовленной мастикой 3, содержащей в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 8-15

аэросил 2-4

минеральный наполнитель 50-65

После отвердевания мастики 3 подают в кольцевой зазор между муфтой и трубопроводом 4 через ее входные патрубки 6 композитный материал 5 на основе эпоксидной смолы до появления композитного материала 5 в выходных патрубках 7 (фиг.1, 8). Предварительно подготовленный перед подачей в кольцевой зазор композитный материал 5 содержит в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 4-10

пластификатор 3-7

активный разбавитель 0,04-0,08

минеральный наполнитель 50-70

Учитывая, что температура перекачиваемого газа может доходить до минус 12 градусов Цельсия, был разработан вышеуказанный композитный материал 5 на основе эпоксидной смолы ЭД-20 с добавлением необходимых присадок, который позволяет производить ремонт при данных температурах. Кроме этого, время желатинизации (для проведения закачки под муфту) увеличено до одного часа. Также был создана для ремонта по композитно-муфтовой технологии мастика 3 для герметизации на базе эпоксидной смолы ЭД-20 вышеуказанного состава. Время отвердевания указанной мастики 3 составляет 20 минут.

Использование смолы ЭД-20 как основы в композитном материале 5 и в мастике 3 выбрано неслучайно. Это сделано для устранения появления возможных температурных и прочих напряжений в месте стыка мастики 3 с композитным материалом 5 при проведении ремонтных работ. Кроме этого, разработанная мастика 3 работает, как и композитный материал 5, при отрицательных температурах до -12 C°. У известных аналогов (как, например, способ ремонта трубопроводов патент РФ №2191317, МПК F16L 55/18, опубл. 20.10.2002 г.), минимальная температура при которой производится закачка композиционного материала, плюс 5 градусов Цельсия, и время желатинизации 0,5 часа, что при большом объеме закачиваемого композиционного материала делает проблематичным качественное проведение ремонта трубопровода. Используемая в указанном аналогичном способе для герметизации мастика 3 на основе полиэфирной смолы имеет время отвердевания один час, в три раза большее, чем у мастики в заявленном способе, и также может быть использована в работах при отрицательных температурах.

Устройство для ремонта трубопровода по заявленному способу содержит цилиндрическую муфту, состоящую из двух полуобечаек 1, 2 (фиг.1, 2, 4, 5, 8), соединенных между собой по продольным участкам сваркой или болтовыми соединениями 9, мастику 3, расположенную по концам муфты с торцов и на внутренних концевых частях внутренней поверхности муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода 4, и композитный материал 5, расположенный на внутренней стороне муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода 4, отличающееся от ближайшего аналога тем, что мастика 3 содержит в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 8-15

аэросил 2-4

минеральный наполнитель 50-65

а композитный материал 5 содержит в мас.%:

смола эпоксидно-диановая 20-35

отвердитель смесь алифатических аминов 4-10

пластификатор 3-7

активный разбавитель 0,04-0,08

минеральный наполнитель 50-70

Муфта к трубопроводу не приваривается. Боковые кромки обеих полуобечаек 1, 2 имеют разделку под сварку при варианте соединения их сваркой (фиг.4, 6, 7).

Муфта состоит из двух цилиндрических полуобечаек 1, 2, которые устанавливаются на ремонтируемый трубопровод 4, полностью охватывая его (фиг.1). Затем обе полуобечайки 1, 2 свариваются встык продольными швами с предварительной разделкой кромок продольных сторон (фиг.1, 4, 6, 7). Внутренний диаметр муфты превышает внешний диаметр трубопровода 4 на величину, достаточную для образования кольцевого зазора между ними.

В нижней полуобечайке 2 располагаются входные стальные патрубки 6 (фиг.1, 2, 8), предназначенные для подсоединения к ним гибких шлангов, по которым подается композитный материал 5.

В верхней полуобечайке 1 располагаются выходные стальные патрубки 7 (фиг.1, 2, 3, 8). Кроме того, в самой муфте имеются контрольные отверстия 8 с резьбой (фиг.1, 3, 4, 5, 8), предназначенные для выпуска воздуха и контроля уровня композитного материала 5 при заливке. По мере заполнения муфты композитным материалом 5 в контрольные отверстия 8 ввинчиваются болты (фиг.1, 2, 3, 5, 6, 8).

Кроме того, в обеих полуобечайках 1, 2 имеются резьбовые отверстия 10, в которые вворачиваются установочные болты 11 (фиг.2), предназначенные для регулировки зазора между муфтой и трубопроводом 4 до заполнения торцов муфты мастикой и выполняющие функцию опор при установке муфты на трубопровод 4.

Устройство работает следующим образом.

После установки муфты с зазором и на трубопровод 4 сваривают между собой две стальные полуобечайки 1, 2, установленные на трубопроводе 4 симметрично по отношению к дефекту с кольцевым зазором посредством болтов 11, ввернутых в отверстия 10 (фиг.1, 2, 8). Допуск на величину кольцевого зазора позволяет ремонтировать трубопроводы 4 с дефектами геометрии в поперечном сечении и изгибом продольной оси. Торцы муфты заполняют быстросхватывающейся мастикой 3 для герметизации кольцевого зазора на концах полуобечаек 1, 2 между ними и трубопроводом. Образовавшийся объем между трубопроводом 4 и муфтой через входные патрубки 6 в нижней полуобечайке 2 заполняется композитным материалом 5 на основе эпоксидной смолы, затвердевающим до требуемой прочности в течение 24 часов. Расположение входных патрубков 6 по краям полуобечайки 2 и выходных патрубков 7 по краям полуобечайки 1 позволяет контролировать процесс заполнения композитным материалом 5 объема между трубопроводом 4 и муфтой. В верхней полуобечайке 1 имеется несколько контрольных резьбовых отверстий 8, предназначенных для контроля уровня композитного материала 5, в которые вворачивают болты после выхода пузырьков воздуха и заполнения композитным материалом 5 объема между трубопроводом 4 и муфтой.

Композитный материал 5 готовится непосредственно перед заполнением объема между трубопроводом 4 и муфтой. Композитный материал затвердевает, и болты 11 вывертывают для исключения электрического контакта муфты и трубопровода. Для получения гладкой поверхности полуобечаек 1, 2 после срезания всех болтов остатки болтов могут быть оставлены в отверстиях 8, 10 трубопровода 4 и зачищены заподлицо.

В результате проведенных исследований было установлено, что величина зазора между муфтой и трубопроводом 4 должна быть не менее 6 миллиметров и не более 40 миллиметров. Толщина стенки муфты должна быть увеличена на 20% от толщины стенки трубопровода ремонтируемого газопровода, нефтепровода или нефтепродуктопровода. Муфта в виде двух полуобечаек 1, 2 должна быть изготовлена в заводских условиях методом вальцовки с последующим термоотпуском в печах при температуре 700-900 градусов Цельсия или методом горячей штамповки (когда лист металла нагревается до температуры 700-900 градусов Цельсия с последующим формообразованием в штампе). Термический отпуск производится для снятия остаточных напряжений в полуобечайках 1, 2. Материал для изготовления полуобечаек 1, 2 муфты используется такой же, как и материал трубопровода 4. Допустимо использование стали, аналогичной стали ремонтируемого трубопровода (с эквивалентными механическими характеристиками). При большой величине дефекта допускается применение многосекционной (составной) муфты. Но длина ее не должна превышать 10,5 метров.

При невозможности производства огневых (сварочных) работ при ремонте трубопровода 4 стальные полуобечайки 1, 2 выполняют с болтовыми соединениями 9 (фиг.8). На месте производства работ стальные полуобечайки 1, 2 муфты присоединяют друг к другу продольными сторонами болтовыми соединениями 9 (фиг.8). Все остальные действия способа осуществляют аналогично случаю соединения полуобечаек 1, 2 сваркой. Работу по установке устройства для реализации заявленного способа, содержащего муфту с полуобечайками 1, 2, соединенными между собой болтовыми соединениями 9 (фиг.8), осуществляют аналогично случаю соединения полуобечаек 1, 2 сваркой.

Во всех известных способах ремонта по композитно-муфтовой технологии не учтена возможность появления блуждающих токов и появление электрохимической коррозии. При необходимости для катодной защиты ремонтной конструкции выполняют соединение медным кабелем с закреплением на два болта, которые приваривают (один к телу трубопровода 4, другой к муфте) термической сваркой.

В результате многочисленных лабораторных экспериментов и натурных, полевых испытаний было установлено, что для предотвращения развития дефекта длина ремонтной муфты должна быть: для осевых дефектов увеличена с каждой стороны от края трещины на 0,6 диаметра ремонтируемого трубопровода 4; для радиальных дефектов - на 1,3 диаметра ремонтируемого трубопровода 4. При этом ремонтная конструкция позволит принимать на себя возникающие нагрузки и остановить развитие трещиноподобных дефектов. В качестве иллюстрации этого можно привести данные, полученные при проведении полигонных испытаний трубной плети с нанесенными на нее трещиноподобными дефектами и отремонтированной по заявляемой композитно-муфтовой технологии. Дефекты были нанесены как в осевом направлении, так и в радиальном (пропилы на глубину в 50% от толщины стенки трубы).

Программа проведения испытаний следующая.

1. Опрессовка плети давлением 55 атм.

2. Циклическое нагружение плети гидропульсатором в два этапа:

первый этап - 9800 циклов нагружения с давлением 60,5/50 атм;

второй этап - 200 циклов нагружения с давлением 70,5/50 атм.

3. Статическое нагружение плети до разрушения.

В результате проведенного ремонта искусственных поверхностных пропилов муфтами композитными МК-1 трубная плеть выдержала 10000 циклов нагружения (что соответствует 30 годам эксплуатации трубопровода), в течение которых разрушения плети не произошло, а неплотностей и подтеков воды под муфтой внешним осмотром обнаружено не было.

Удлинения периметров в различных сечениях трубы и муфты не произошло. Разрушение плети в результате статического нагружения произошло при давлении 120,5 атм. Разрушение произошло по основному металлу трубы. Очаг разрушения находился на расстоянии 1600 мм от края муфты. Распространения разрушения под муфту не произошло. Разрушения композиционного материала не произошло. Отслоения композиционного материала в местах искусственных дефектов не произошло. Разрушения стальных полуобечаек муфт не произошло. При проведении испытаний проводились замеры возникающих нагрузок на муфте и на трубе. Значения относительных деформаций, возникающих на муфте, в 1,86 раза меньше, чем в трубе.

Заявленные способ ремонта трубопровода и устройство для его реализации благодаря отличительным признакам в виде конкретных материалов мастики и композиционного материала с указанными составами обеспечивают улучшенную адгезию мастики и композитного материала с материалом трубопровода и стальных полуобечаек 1, 2 муфты.

Так как заявленный способ ремонта трубопровода и устройство для его реализации разработаны в первую очередь для ремонта трубопроводов с трещиноподобными дефектами, которые являются самыми сложными при проведении ремонтных работ на газопроводе, нефтепроводе или нефтепродуктопроводе, он также может быть рекомендован для ремонта трубопроводов с другими видами дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| МНОГОСЛОЙНАЯ УПРОЧНЯЮЩАЯ ЗАЩИТА | 2003 |

|

RU2256843C1 |

| Универсальный ремонтный комплект для трубопроводов | 2020 |

|

RU2730268C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277561C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ УСКОРЕННОГО ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2014 |

|

RU2595651C2 |

| КОМПАУНД | 2015 |

|

RU2613987C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ СИСТЕМ ВНЕШНЕГО АРМИРОВАНИЯ | 2018 |

|

RU2688608C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186077C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2053243C1 |

| ТЕРМОСТОЙКИЙ РЕМОНТНЫЙ КОМПАУНД | 2010 |

|

RU2434037C2 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатирующихся трубопроводов с дефектами, преимущественно трещиноподобными. На поврежденный участок трубопровода устанавливают муфту из двух полуобечаек с образованием кольцевого зазора. Торцы муфты герметизируют мастикой. В кольцевой зазор между муфтой и трубопроводом через входной патрубок подают композитный материал до его появления в выходных патрубках. Мастика содержит в мас.% смола эпоксидно-диановая 20-35; отвердитель смесь алифатических аминов 8-15; аэросил 2-4; минеральный наполнитель 50-65. Композитный материал содержит в мас.% смола эпоксидно-диановая 20-35; отвердитель смесь алифатических аминов 4-10; пластификатор 3-7; активный разбавитель 0,04-0,08; минеральный наполнитель 50-70. Технический результат: повышение надежности ремонта трубопровода, сокращение времени его ремонта и возможности проведения ремонта при отрицательных температурах прокачиваемого продукта и окружающего воздуха. 2 н.п. ф-лы, 8 ил.

1. Способ ремонта трубопровода, включающий установку цилиндрической муфты, состоящей из двух полуобечаек, с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизацию торцов муфты на трубопроводе мастикой и подачу в кольцевой зазор между муфтой и трубопроводом через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, отличающийся тем, что мастика содержит, мас.%:

а композитный материал содержит, мас.%:

2. Устройство для ремонта трубопровода по способу п.1, содержащее цилиндрическую муфту, состоящую из двух полуобечаек, соединенных между собой по продольным участкам сваркой или болтовыми соединениями, мастику, расположенную по концам муфты с торцов и на внутренних концевых частях внутренней поверхности муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода, и композитный материал, расположенный на внутренней стороне муфты с обеспечением герметичного контакта с внешней поверхностью трубопровода, отличающееся тем, что мастика содержит, мас.%:

а композитный материал содержит, мас.%:

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277561C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| Сушильно-сортировочный аппарат для угля и других материалов | 1925 |

|

SU3615A1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

Авторы

Даты

2013-06-10—Публикация

2011-11-01—Подача