Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатирующихся трубопроводов с трещиноподобными и коррозионными дефектами.

Известен способ повышения стойкости конструкций к распространению трещин, в котором осуществляют нагрев и охлаждение конструкции в направлении возможного распространения трещин (а.с. №2041418, F16L 57/00, опубл. 09.08.1995).

Основным недостатком способа является повышенная опасность реализации способа на эксплуатирующихся магистральных нефтегазопроводах с трещинами без снижения давления и стравливания перекачиваемого продукта.

Наиболее близким к заявляемому способу является способ предотвращения развития дефектов стенок трубопроводов, взятый нами в качестве прототипа (а.с. №2097646, F16L 57/00, 58/16, опубл. 27.11.1997). Известный способ заключается в уменьшении давления в трубопроводе, установке разъемной из двух половин муфты, сварке горизонтальными продольными швами половин муфты, закачке твердеющего некоррозионно-активного полимерного материала в пространство между трубой и муфтой. Недостатком известного способа является невозможность определения наличия или отсутствия полостей-зазоров между муфтой и трубопроводом, незаполненных некоррозионно-активным полимерным материалом.

Задачей изобретения является устранение возможности деформации трубы и развития дефекта при восстановлении давления в трубопроводе после ремонта путем выявления и гарантированного заполнения зазоров между муфтой и трубопроводом некоррозионно-активным полимерным материалом в месте дефекта.

Поставленная задача решается тем, что в способе предотвращения развития дефектов стенок трубопроводов, включающем уменьшение давления в трубопроводе, установку разъемной муфты, сварку горизонтальными продольными швами половин муфты, закачку твердеющего некоррозионно-активного полимерного материала в пространство между муфтой и трубопроводом и восстановление давления, согласно изобретению после установки и сварки муфты выявляют зазоры между муфтой и трубопроводом в местах дефектов стенок трубопровода, устанавливают их контуры и контролируют заполнение зазоров методом ультразвукового неразрушающего контроля.

После установки муфты возникает фрагментарно-прерывистый контакт поверхностей сопряжения трубопровода и муфты в силу того, что даже новые трубы, из которых делают половины муфты, и тем более, эксплуатируемый трубопровод имеют отклонения от геометрии окружности, овальность, локальные искривления. Вследствие этого образуются изолированные друг от друга полости-зазоры, местоположение которых установить заранее невозможно.

При обжатии муфты на трубопроводе цепными гидравлическими зажимами и восстановлении давления происходит неравномерная деформация трубопровода - минимальная в местах полного прижатия к муфте и максимальная в неустраненных зазорах. Это может вызвать увеличение размеров трещин или их дополнительное образование в районе коррозионного дефекта и снизить тем самым надежность ремонта.

Выявление зазоров между муфтой и трубопроводом посредством ультразвукового обследования, установление их контуров и заполнение зазоров некоррозионно-активным полимерным материалом с последующим ультразвуковым контролем степени их заполнения позволяет устранить возможность деформации трубы и развития дефекта на поверхности трубопровода при восстановлении давления в трубопроводе после ремонта.

Способ поясняется фиг.1-3.

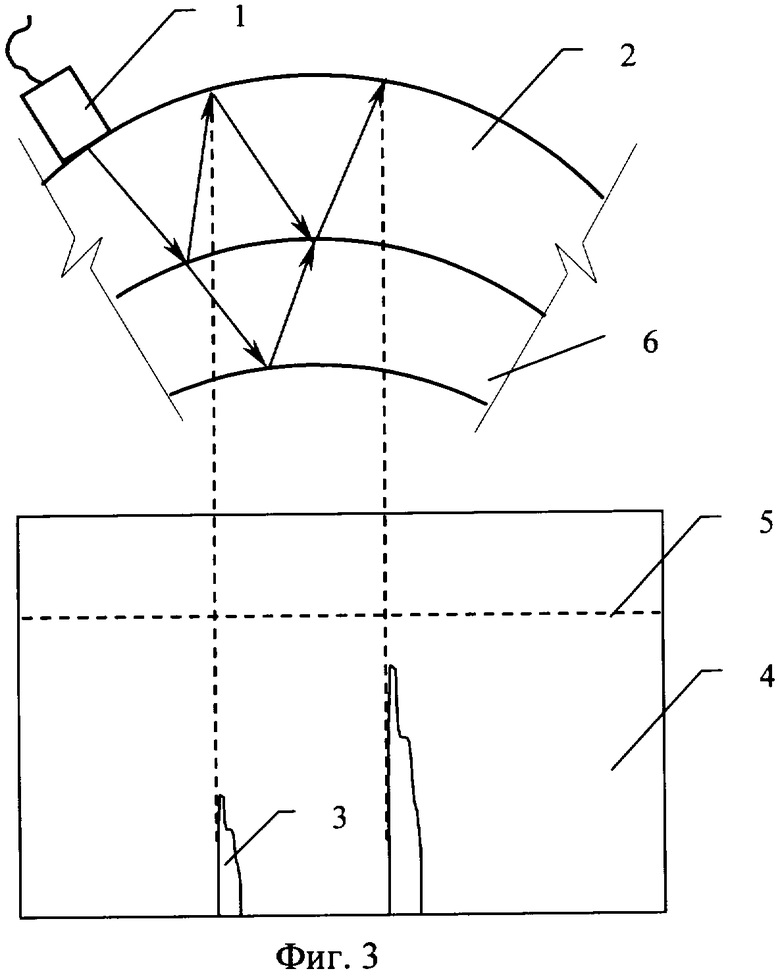

На фиг.1 стрелками изображен путь прохождения и отражения ультразвука в муфте, а также эхо-сигналы на экране ультразвукового дефектоскопа. (Путь прохождения ультразвука в муфте условно показан линиями, не перпендикулярными поверхности, для того, чтобы показать разделение этапов прохождения ультразвука во времени. В действительности ультразвук вводят пьезоэлектрическим преобразователем ультразвукового дефектоскопа перпендикулярно поверхности муфты и принимают тем же преобразователем в том же месте).

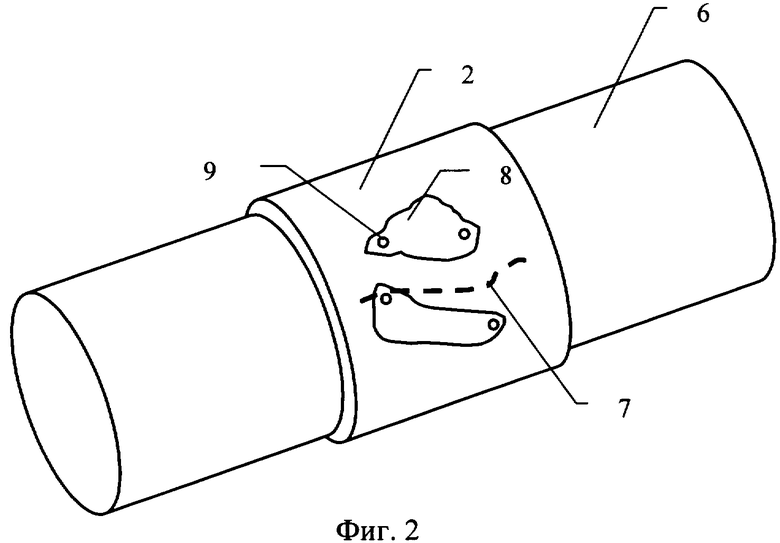

На фиг.2 показан участок трубопровода с дефектом и установленной на нем муфтой, с выявленными на ее поверхности контурами зазоров и отверстиями для заполнения зазоров.

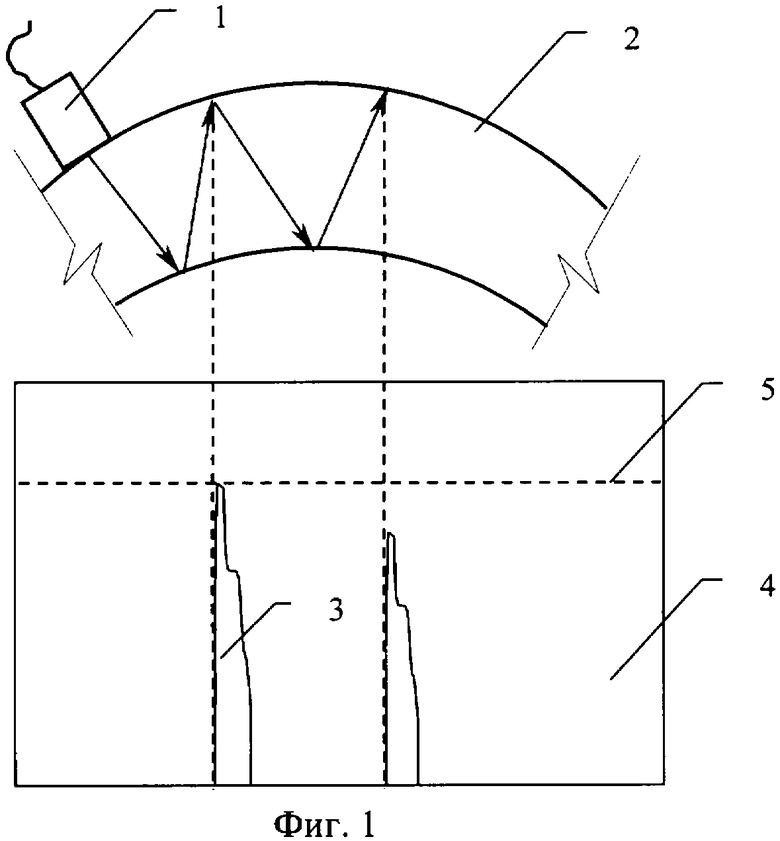

На фиг.3 изображена схема прохождения и отражения ультразвука в сечении трубопровода с установленной муфтой, а также эхо-сигналы на экране дефектоскопа в случае качественного соединения.

Способ осуществляется следующим образом.

Установив пьезоэлектрический преобразователь 1 ультразвукового дефектоскопа на муфту 2, проводят настройку дефектоскопа. Для этого посредством пьезоэлектрического преобразователя 1 вводят импульсы ультразвуковых колебаний в муфту 2. Принимают и преобразовывают отраженные от внутренней поверхности муфты 2 импульсы в эхо-сигналы, находят такое положение преобразователя, при котором амплитуда первого эхо-сигнала 3, наблюдаемого на экране 4, максимальна. Корректируют чувствительность дефектоскопа, выставляя амплитуду первого эхо-сигнала 3 на экране дефектоскопа на заданный уровень 5.

Зачищают наружную поверхность трубопровода 6 в месте дефекта 7 и внутреннюю поверхность муфты 2, которая будет сопрягаться с местом дефекта 7.

Уменьшают давление в трубопроводе, устанавливают разъемную из двух половин муфту 2, сваривают горизонтальными продольными швами половины муфты (не показано).

После установки муфты 2 на трубопровод 6 сканируют места дефектов при помощи пьезоэлектрического преобразователя 1. Выявляют места зазоров между муфтой 2 и трубопроводом 6. Плотное соединение характеризуется минимальной амплитудой первого эхо-сигнала 3 (фиг.3) относительно заданного уровня 5. Воздушные зазоры выявляют по увеличению первого эхо-сигнала 3 (фиг.1) до максимальной амплитуды, соответствующей заданному уровню 5.

При выявлении зазоров устанавливают их контуры 8 (фиг.2). В пределах установленных контуров зазоров выполняют в муфте сквозные отверстия 9, через которые осуществляют заполнение зазоров полимерным некоррозионно-активным материалом. Степень заполнения зазоров полимерным материалом контролируют по амплитуде первого эхо-сигнала, после чего восстанавливают давление в трубопроводе.

Пример.

При помощи метода внутритрубной дефектоскопии в магистральном подземном трубопроводе, изготовленном из труб ⊘1220 мм и толщиной стенки 12 мм, была обнаружена продольная трещина протяженностью 400 мм и максимальной глубиной в центральной ее части 5 мм, развитие которой в дальнейшем может привести к аварийному разрушению трубопровода.

Для предотвращения дальнейшего развития трещины было принято решение об установке на трубопровод муфты.

Для проведения ультразвукового обследования использовали ультразвуковой дефектоскоп общего назначения УД-2-12 и пьезоэлектрический преобразователь (ПЭП) П 111-2,5-12-002.

Устанавливали ПЭП на наружную поверхность муфты в месте дефекта перед ее установкой и вводили в муфту импульсы ультразвуковых колебаний. Принимали и преобразовывали отраженные от внутренней поверхности муфты импульсы в эхо-сигналы, находя такое положение преобразователя, при котором амплитуда первого эхо-сигнала была максимальна. Корректировали чувствительность дефектоскопа, выставляя амплитуду первого эхо-сигнала на экране дефектоскопа на заданный уровень. Получали отраженные эхо-сигналы с амплитудой, для первого эхо-сигнала равной 7 клеткам (по вертикальной разметке экрана), для второго эхо-сигнала - 6 клеткам.

Зачищали наружную поверхность трубопровода в месте дефекта и внутреннюю поверхность муфты, которая должна сопрягаться с местом дефекта.

Уменьшали давление в трубопроводе на 20% от рабочего, устанавливали разъемную из двух половин муфту и сваривали горизонтальными продольными швами половины муфты.

После установки муфты на трубопровод и обжатия ее цепными гидравлическими зажимами сканировали место дефекта, перемещая пьезоэлектрический преобразователь по поверхности муфты. Выявляли места зазоров между муфтой и трубопроводом по увеличению амплитуды первого эхо-сигнала до 7 клеток экрана.

В месте плотного сплошного соединения поверхностей трубопровода и муфты без зазора происходило преимущественное прохождение импульса в материал трубопровода, характеризуемое несущественным отражением малой интенсивности, которому соответствует первый эхо-сигнал от границы трубопровод - муфта, по амплитуде равный 3 клеткам экрана дефектоскопа.

В месте воздушного зазора отражение первого импульса происходило от границы внутренней поверхности муфты с воздухом, при этом эхо-сигнал увеличивался до максимального и соответствовал эхо-сигналу, полученному до установки муфты, то есть по амплитуде равному заданному уровню в 7 клеток экрана.

При сканировании места дефекта были установлены контурные границы зазоров. В пределах установленных контуров зазоров сверлением малого диаметра (5 мм) выполнили в муфте сквозные отверстия, через которые осуществили заполнение зазоров твердеющим полимерным некоррозионно-активным материалом. Степень заполнения зазоров после затвердевания полимерного материала контролировали аналогично по амплитуде первого эхо-сигнала. О наличии заполнения полимерным материалом судили по первому эхо-сигналу, амплитуда которого зависит от акустических свойств затвердевшего полимерного материала, и не превышала ½ от заданного уровня, то есть 3,5 клеток экрана. После качественного заполнения зазоров в окрестности дефекта в стенке трубы восстанавливали в трубопроводе давление до рабочего.

Реализация заявленного изобретения позволяет отказаться от сплошного заполнения пространства между муфтой и трубопроводом твердеющим некоррозионно-активным полимерным материалом, и обеспечивает гарантированное заполнение зазоров между трубопроводом и муфтой в месте дефекта, не допускающее деформацию трубопровода в месте дефекта и предотвращающее рост трещиноподобных дефектов и разрушение трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2012 |

|

RU2474752C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИЭТИЛЕНОВОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ЗАВОДСКОГО НАНЕСЕНИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 1999 |

|

RU2188414C2 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте трубопроводов с трещинами и коррозионными дефектами. Уменьшают давление в трубопроводе, устанавливают разъемную муфту, сваривают горизонтальными продольными швами половины муфты, закачивают твердеющий некоррозионно-активный полимерный материал в пространство между муфтой и трубопроводом и восстанавливают давление в трубопроводе. После сварки муфты выявляют зазоры между муфтой и трубопроводом в местах дефектов стенок трубопровода, устанавливают контуры зазоров и контролируют заполнение зазоров методом ультразвукового неразрушающего контроля. Повышает надежность трубопровода. 3 ил.

Способ предотвращения развития дефектов стенок трубопроводов, включающий уменьшение давления в трубопроводе, установку разъемной муфты, сварку горизонтальными продольными швами половин муфты, закачку твердеющего некоррозионно-активного полимерного материала в пространство между муфтой и трубопроводом и восстановление давления, отличающийся тем, что после установки и сварки муфты выявляют зазоры между муфтой и трубопроводом в местах дефектов стенок трубопровода, устанавливают их контуры и контролируют заполнение зазоров методом ультразвукового неразрушающего контроля.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН | 1992 |

|

RU2041418C1 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

| Журнал «СТРОИТЕЛЬСТВО ТРУБОПРОВОДОВ», 1996, №1, с.16-22, рис.1, 12, 13 | |||

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

Авторы

Даты

2009-01-10—Публикация

2007-08-16—Подача