Изобретение относится к устройствам, изготавливающим гранулы, и может быть применено для гранулирования кормов из зерновых культур, трав и др.

Известно устройство с кольцевой матрицей, внутренняя поверхность которой перфорирована радиальными, цилиндрическими отверстиями, не соприкасающимися друг с другом (1, 2).

Однако для такого устройства характерны: неполное использование рабочей поверхности матрицы, возникновение чрезмерно высокого давления для сталкивания сжатого материала с перемычек в отверстия матрицы, что в свою очередь приводит к выделению большого количества теплоты при сдвиге прессуемого материала с перемычек.

Наиболее близким к предлагаемому по технической сущности является шестеренное устройство, в котором кормовая масса сжимается отдельными порциями при вхождении зубьев во впадины и проталкивается по каналам прессования (3).

Недостатком известного устройства является повышенный расход электрической энергии при вхождении зубьев во впадины, сопровождающийся дополнительным измельчением частиц кормовой массы и выделением тепла.

Задачей данного изобретения является снижение энергоемкости процесса гранулирования материала методом сплошного прокатывания измельченной массы.

Данная задача решается следующим образом.

В машине, содержащей устройство ввода с дозатором исходного материала в рабочую камеру с расположенными в ней прессующим роликом и перфорированной кольцевой матрицей, перфорация кольцевой матрицы выполнена в виде прямоугольных радиальных отверстий, размещенных по внутренней поверхности матрицы без плоских перемычек на входе в прессовальные каналы.

Технический результат достигается путем исключения необходимости сталкивания прессуемого материала с плоских перемычек, уменьшения перетирания частиц материала при вдавливании его в каналы прессования, снижения температуры нагрева матрицы и уменьшения энергоемкости процесса прессования.

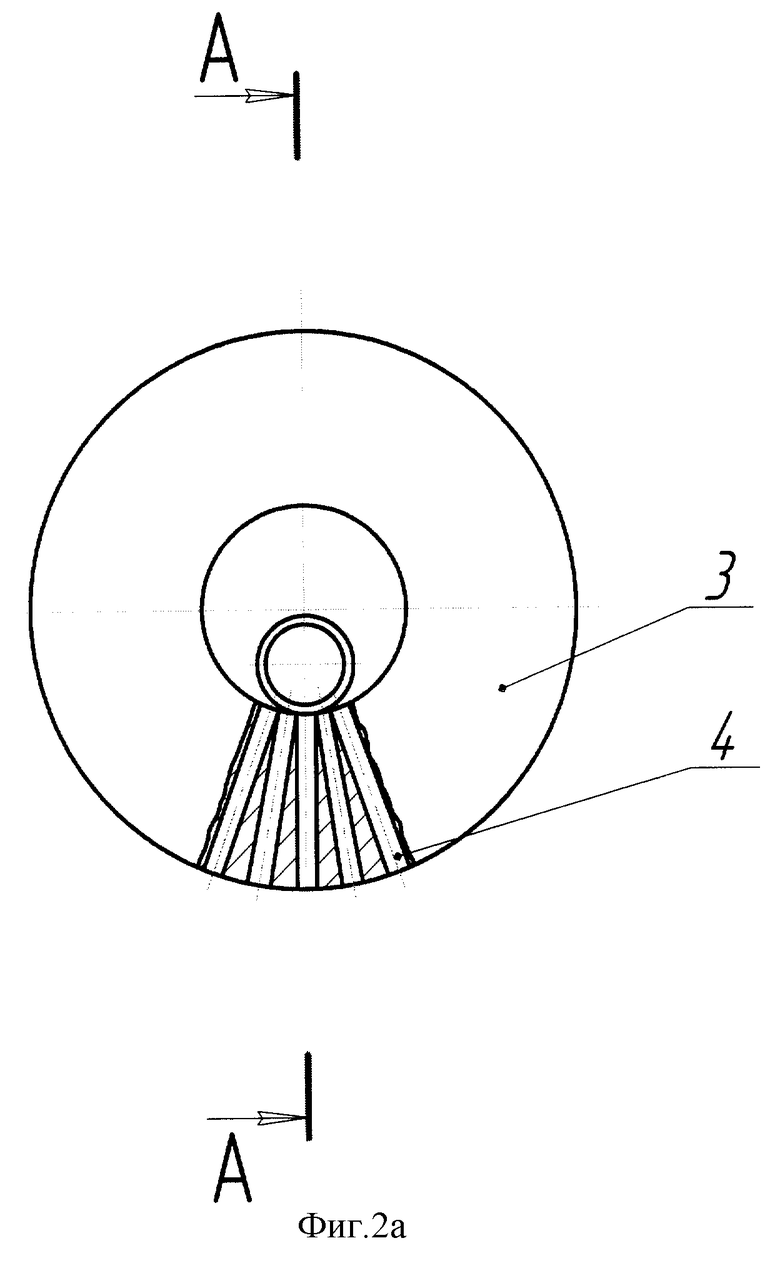

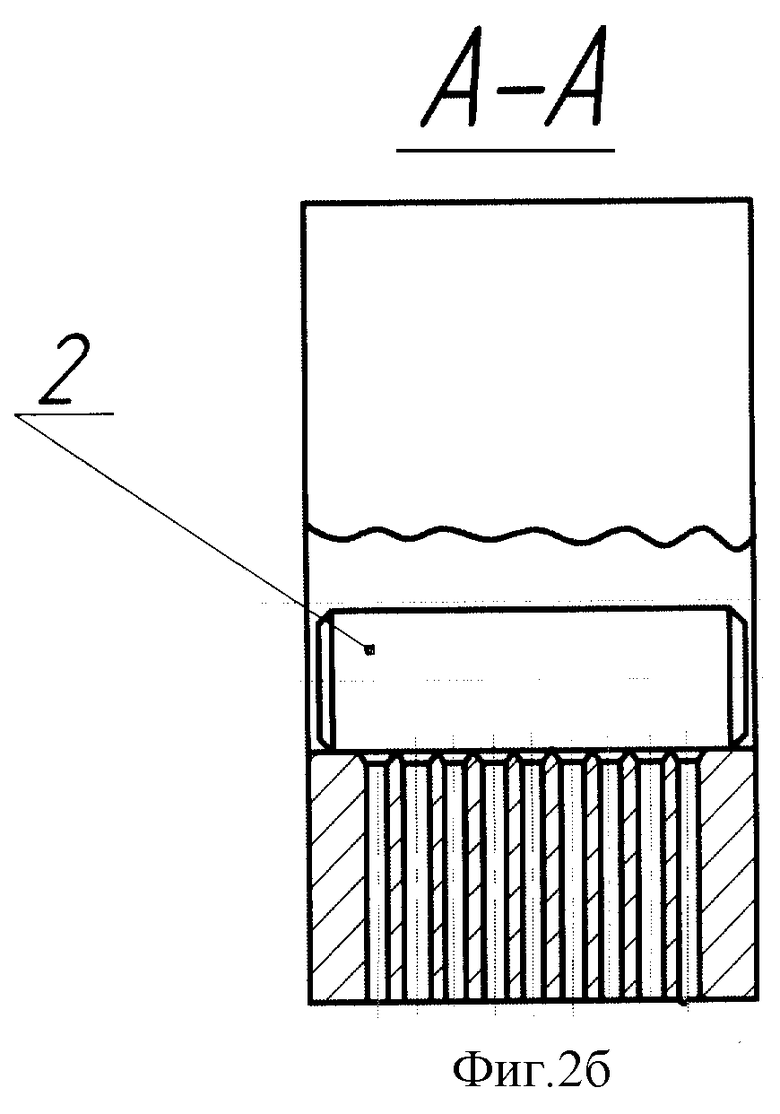

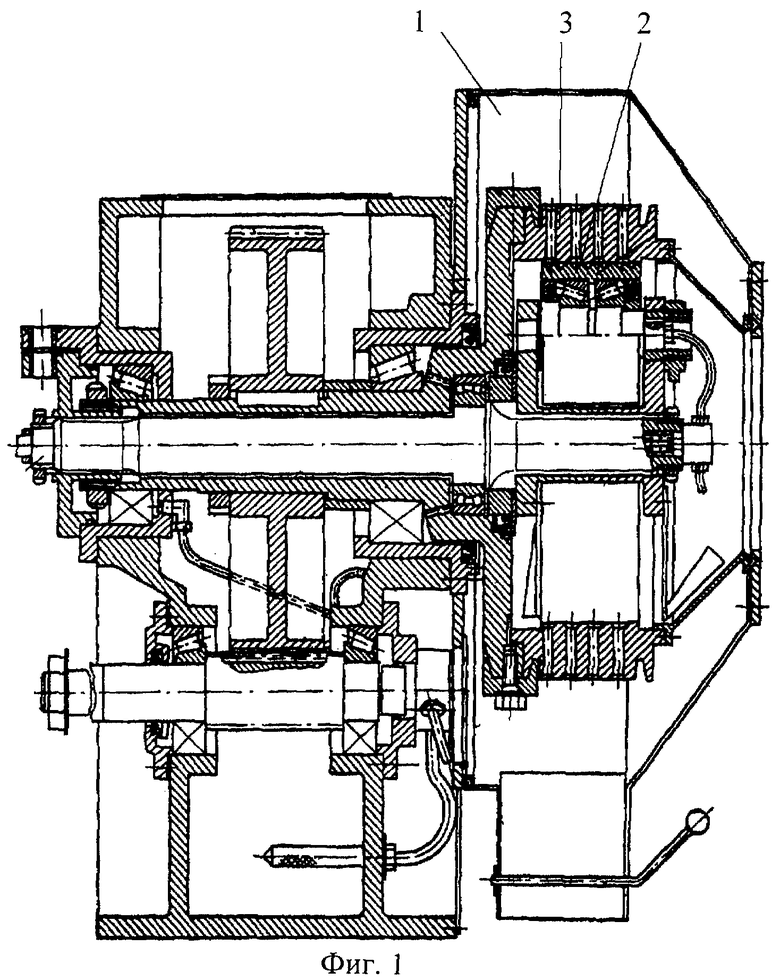

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид гранулятора; на фиг.2а и фиг.2б - разрезы перфорированной кольцевой матрицы с прямоугольными радиальными каналами.

Гранулятор содержит устройство ввода исходного материала с дозирующим механизмом (на фиг.1 не показаны), рабочую камеру (1) с размещенным в ней прессующим роллером (2) и кольцевой матрицей (3) с прямоугольными каналами (4).

Гранулятор работает следующим образом.

Исходный материал непрерывно подается через устройство ввода. Необходимое количество массы задается дозирующим механизмом. В рабочей камере (1) масса прессующим роллером (2) прокатывается по внутренней поверхности кольцевой перфорированной матрицы (3) и продавливается по прямоугольным радиальным каналам (4) за пределы рабочей камеры (1). При этом работа на формирование гранул представляет собой сумму следующих составляющих

А=А1+А2+А3+А4,

где А1 - работа сжатия, затрачиваемая на упругие и пластические деформации прессуемого материала о стенки камер и вытеснение воздуха, Дж;

А2 - работа сталкивания материала с плоских перемычек между отверстиями прессовальных камер матрицы, Дж;

А3 - работа выталкивания спрессованного материала из каналов прессования, Дж;

А4 - работа разламывания спрессованных монолитов материала на отдельные гранулы, Дж;

Работа сталкивания материала с плоских перемычек между отверстиями прессовальных каналов матрицы (А2) в значительной степени зависит от коэффициента живого сечения матрицы, т.е. от соотношения суммарной площади поперечного сечения прессовальных каналов к общей площади рабочей поверхности матрицы. Работа сталкивания как основной параметр энергетических затрат уменьшается с увеличением коэффициента живого сечения матрицы за счет минимизации размеров перемычек между прессовальными каналами на их входной части. При этом уменьшаются тепловые потери за счет сокращения пути перемещения массы по плоским перемычкам под давлением и затраты механической энергии на перемещение прессующим роликом материала, находящегося на перемычках под давлением.

Использование предложенного изобретения по сравнению с прототипом снижает энергоемкость процесса гранулирования измельченной кормовой массы за счет:

- исключения необходимости сталкивания массы с плоских перемычек между отверстиями в каналы прессования;

- уменьшения тепловых потерь из-за сокращения пути перемещения массы под давлением по перемычкам;

- уменьшения механической энергии на перемещение прессующим роллером материала, находящегося на плоских перемычках под давлением.

Источники информации

1. СССР, а.с. № 888855, А 01 F 15/02.

2. ГОСТ 23168-78 «Оборудование для гранулирования и брикетирования кормов».

3. Щербина В.И. Шестеренные грануляторы / В.И.Щербина, С.В.Щербина. - Ростов на Дону: ООО «Терра»; НПК «Гефест», 2002. - 120 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 2016 |

|

RU2637127C1 |

| Матрица пресс-гранулятора | 1981 |

|

SU1033058A1 |

| Комбинированный пресс-гранулятор для удаления жидкой фазы - воды из свекловичного жома | 2021 |

|

RU2772662C1 |

| ПРЕСС ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 2003 |

|

RU2262443C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛОСКИХ ГРАНУЛ КОМБИКОРМОВ | 1993 |

|

RU2048737C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2012 |

|

RU2489262C1 |

| ПРЕССОВОЙ ГРАНУЛЯТОР С ПЛОСКОЙ МАТРИЦЕЙ | 2013 |

|

RU2527998C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ПРЕССУЮЩИЙ РОЛИК ПРЕСС-ГРАНУЛЯТОРА | 2014 |

|

RU2583978C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2009 |

|

RU2412819C1 |

| Матрица к брикетному прессу | 1979 |

|

SU1103818A1 |

Изобретение относится к устройствам для гранулирования кормов из зерновых культур и трав. Гранулятор содержит устройство ввода с дозатором исходного материала в рабочую камеру с расположенными в ней прессующими роллером и перфорированной кольцевой матрицей. Перфорация матрицы выполнена в виде прямоугольных радиальных отверстий, размещенных по внутренней поверхности матрицы без образования перемычек на входе в прессовальные каналы, что снижает энергоемкость процесса гранулирования. 3 ил.

Гранулятор, содержащий устройство ввода с дозатором исходного материала в рабочую камеру с расположенными в ней прессующими роллером и перфорированной кольцевой матрицей, отличающийся тем, что перфорация кольцевой матрицы выполнена в виде прямоугольных радиальных отверстий, размещенных по внутренней поверхности матрицы без плоских перемычек на входе в прессовальные каналы.

| ПРЕСС-ГРАНУЛЯТОР | 1971 |

|

SU432884A1 |

| Брикетный пресс | 1974 |

|

SU489656A1 |

| Матрица к брикетному прессу | 1979 |

|

SU1103818A1 |

| ПРЕСС ДЛЯ КОРМОВ | 1991 |

|

RU2021680C1 |

| Пресс для кормов | 1975 |

|

SU599765A1 |

| Брикетный пресс | 1984 |

|

SU1172483A1 |

| Синтезатор частот | 1983 |

|

SU1202054A1 |

| Аналого-цифровой преобразователь | 1983 |

|

SU1202055A1 |

| GB 1035930 А, 13.06.1966 | |||

| US 3467031 А, 16.09.1969 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2007-03-20—Публикация

2005-09-13—Подача