Изобретение относится к устройствам для приготовления гранулированных продуктов и может быть использовано при изготовлении топливных брикетов из опилок и растительных отходов (пеллеты), комбикормов, из зерновых культур и пищевых отходов, гранул из отходов пивоварения, бытового мусора и дробленых автопокрышек.

Известно устройство для гранулирования пластифицированных материалов, содержащее корпус, плоскую горизонтальную перфорированную матрицу, ролики, жестко закрепленные на вертикальном валу [DE 570726, 1933].

Недостатком известного устройства является сложность переработки на нем в гранулы дисперсных промышленных и бытовых отходов, которые характеризуются большой химической и физической неоднородностью, нестабильностью температурных параметров перехода этих материалов в пластифицированное состояние. В результате такой переработки получаются гранулы, неоднородные по составу и соответственно имеющие низкую технологическую прочность. Кроме того, жесткое крепление роликов на центральном валу при попадании в перерабатываемый продукт инородных предметов (гайки, болты, камни) приводит к поломке рабочих органов. Таким образом, жесткий контакт роликов с решеткой снижает надежность и срок службы рабочих органов.

Аналогом предлагаемого изобретения является гранулятор с плоской матрицей, выпускаемый немецкой фирмой AMANDUS KAHLE (http://www.akahle.de, http://info@amandus.akahle.de). Данный гранулятор состоит из разъемного корпуса, в средней части которого размещена неподвижная перфорированная плоская матрица. Над ней размещаются два или три ролика, которые движутся по поверхности матрицы, продавливая сырье через ее каналы. Ролики укреплены на вертикальном приводном валу и связаны с приводом, размещенным снизу. В рассматриваемом грануляторе крутящий момент передается на вал через червячный редуктор, а в результате продавливания сырья роликами происходит его послойная и порционная запрессовка в каналы. После прохождения ролика над каналами материал в них уплотняется, а затем в каналы поступает следующая порция продукта. Для предотвращения повреждения решетки, в случае попадания на нее инородного тела, приводной вал сверху снабжен гидроупором, что также позволяет регулировать зазор между прокатывающим роликом и решеткой. Загрузка сырья в данном грануляторе происходит через патрубок загрузки, а выгрузка гранул через патрубок выгрузки.

Недостатком описанного аналога является трудность гранулирования промышленных и бытовых отходов, которые характеризуются большой химической и физической неоднородностью, полидисперсным гранулометрическим составом. Продавливание таких продуктов через цилиндрические каналы матрицы требуют больших удельных давлений прессования. Выходящие из каналов гранулы имеют низкую прочность, и при этом образуется много просыпи (несгранулированных фракций). Кроме того, подготовка однородного вторичного сырья со стабильными технологическими параметрами является сложным технологическим и энергоемким процессом, который включает в себя стадии дробления, помола, обработки паром и вводом добавок связующего и усреднения утилизируемого продукта по грансоставу.

Недостатком известного устройства являются также повышенные энергозатраты, вызванные близким размещением роликов относительно друг друга. На поверхности ролика образуется избыточная масса материала, на которую расходуется дополнительная энергия. Кроме того, размеры матрицы и формующих каналов конструктивно не увязаны с характеристиками прокатывающих роликов. К тому же нижнее размещение привода может привести к его запыленности и соответственно ухудшению его работоспособности.

Для повышения качества гранул в другом известном изобретении [SU 1407441, A01F 15/00, В30В 3/06, 1976] предлагается матрица пресс-гранулятора, где используется двухфазное прессование. Каналы данной матрицы имеют переменное сечение. В таком канале при прессовании создаются усилия противодействия за счет сил трения порошкообразного материала на внутренней поверхности канала и соответствующим профилированием его очертаний. Формующая часть прессовального канала матрицы выполнена в виде круговой бочки для двух сопряженных по большому основанию конусных поверхностей. При этом длина канала условно делиться на пять зон, проходя через которые материал дополнительно уплотняется, затем происходит повторная подпрессовка до формы сечения калибрующей зоны. Недостатком данной матрицы с такими каналами является высокая сложность изготовления и необходимость дополнительной подготовки материала до мелкодисперсного состояния.

Наиболее близким из известных устройств является устройство для гранулирования пастообразных материалов, которое содержит корпус с установленными в нем плоской горизонтальной решеткой и валками, укрепленными на вертикальном приводном валу с помощью втулки и упругого элемента, при этом упругий элемент выполнен в виде рессоры, жестко закрепленной во втулке и шарнирно соединенной с валками. Рессора расположена в пазу, выполненном во втулке, и жестко закреплена во втулке с помощью торцовой пластины и болтового соединения (SU 975050, B01J 2/20, 1982). В известном устройстве установлена перфорированная плоская матрица, так называемая плоская горизонтальная решетка с профилированными каналами, прокатывающие ролики, укрепленные на вертикальном приводном валу, а также патрубки для загрузки исходного сырья и выгрузки гранул. Втулка в данном устройстве посажена на вал, который зафиксирован в подшипниковом узле верхней опоры и связан посредством муфты с валом мотор-редуктора.

Недостатком известного устройства является выполнение в матрице каналов цилиндрической формы, что отражено в чертежах известного устройства. Такая форма каналов обеспечивает лишь формование гранул с малой плотностью и прочностью. При использовании данного устройства увеличение прочности гранул достигается только после сушки полученных гранул. Это соответственно увеличивает энергозатраты на их изготовление. Кроме того, при гранулировании неоднородных материалов или растительных отходов на известном устройстве их предварительно подвергают измельчению, механоактивации и обрабатывают паром до температуры 150-200°С или вводят связующее. Такое целенаправленное воздействие приводит к изменению реологических свойств сырья, делает его вязкопластичным и обработанный материал теряет сыпучесть и частично завальцовывается в отверстия матрицы. При этом подготовка однородного вторичного сырья со стабильными технологическими параметрами является энергоемким и дорогостоящим процессом.

Целью создания предлагаемого изобретения является разработка устройства - прессового гранулятора для получения гранулированного материала с повышенной прочностью и плотностью из физически и химически неоднородного сырья из промышленных и бытовых отходов с нестабильными технологическими параметрами при пониженном давлении прессования.

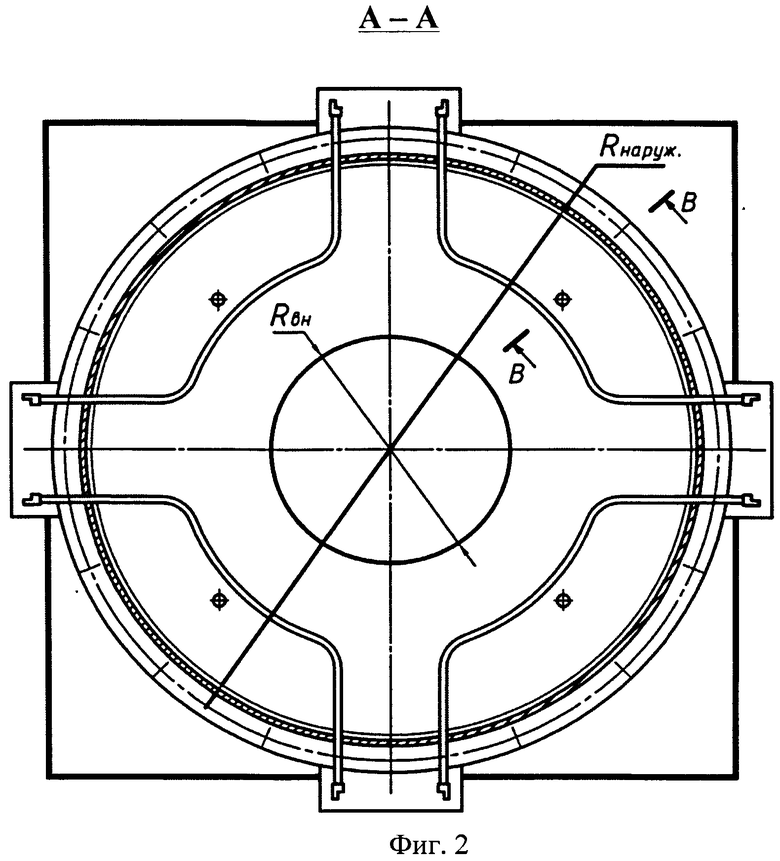

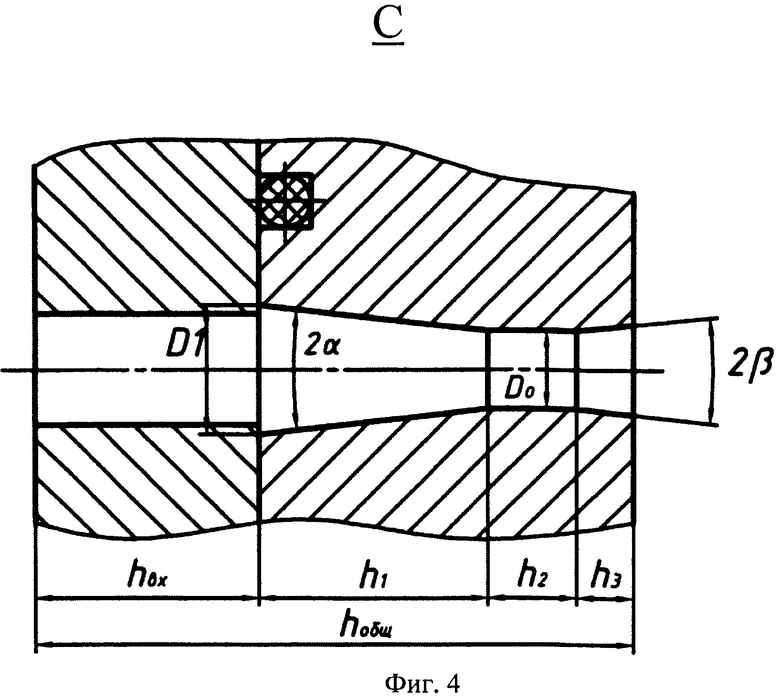

Предлагаемый прессовый гранулятор с плоской матрицей содержит корпус с установленными в нем перфорированной матрицей с профилированными каналами, прокатывающие ролики, укрепленные на вертикальном приводном валу посредством втулки с упругим элементом, и патрубки для загрузки исходного сырья и выгрузки гранул, причем матрица выполнена разъемной из двух скрепленных между собой перфорированных дисков с пазами в нижнем диске и снабжена гибкими нагревательными элементами, установленными в пазах в кольцевой зоне матрицы по дуге с радиусом (Rвнеш+Rвн)/2, где Rвнеш, Rвн - внешний и внутренний радиусы кольцевой перфорированной зоны матрицы, при этом в верхнем диске матрицы профилированные каналы выполнены цилиндрическими, а в нижнем - канал выполнен в виде двух конических и одного цилиндрического калибрующего участка, при этом на первом участке угол раскрытия конуса 2α находиться в пределах 2÷5 градусов, его высота h1 составляет (1,5÷2,5) D0, где D0 - диаметр калибрующего цилиндрического участка высотой h2, высота калибрующего участка выбирается из соотношения h2/D0=(0,1÷1), a третий конический участок выполнен с углом раскрытия конуса 2β в пределах 2÷5 градусов с высотой h3=(0,4÷0,6)D0 и при этом диаметр входного канала равен Dвх=(0,7÷0,9)D1.

При количестве в прессовом грануляторе роликов, равном трем, соотношение между диаметрами роликов и матрицы составляет 0,2÷0,5, а при четырех роликах - 0,1÷0,4.

Предлагаемое устройство существенно отличается от прототипа конструкцией матрицы, которая выполнена разъемной и состоящей из двух скрепленных между собой перфорированных дисков с пазами и снабжена гибкими нагревательными элементами. Существенными признаками устройства являются и экспериментально подобранные числовые соотношения конструкционных элементов устройства: угла раскрытия конуса 2α, который находится в пределах 2÷5 градусов, величины h1, составляющей (1,5÷2,5)D0, соотношения h2/D0=(0,1÷1), угла раскрытия конуса 2β в пределах 2÷5 градусов с высотой h3=(0,4÷0,6)D0 и диаметра входного канала, равного Dвх=(0,7÷0,9)D1.

Основным преимуществом предлагаемого устройства является увеличение плотности гранулы при ее движении через каналы матрицы. При нагреве матрицы установленным в ней нагревательным элементом происходит деструкция компонентов сырья с образованием жидкой пластифицирующей фазы. Благодаря совокупности заявленных существенных признаков сырье при прохождении через профилированный канал переходит из сыпучего состояния в сыпуче-пластичное. При этом изменяются реологические свойства сырья, что позволяет снизить удельное давление прессования при его прокатке через матрицу с каналами переменного сечения с заявленными геометрическими соотношениями. При нагреве матрицы с установленным в ней нагревательным элементом происходит деструкция компонентов сырья с образованием жидкой пластифицирующей фазы, что позволяет снизить удельное давление прессования при его прокатке через матрицу с каналами переменного сечения с заявленными геометрическими соотношениями.

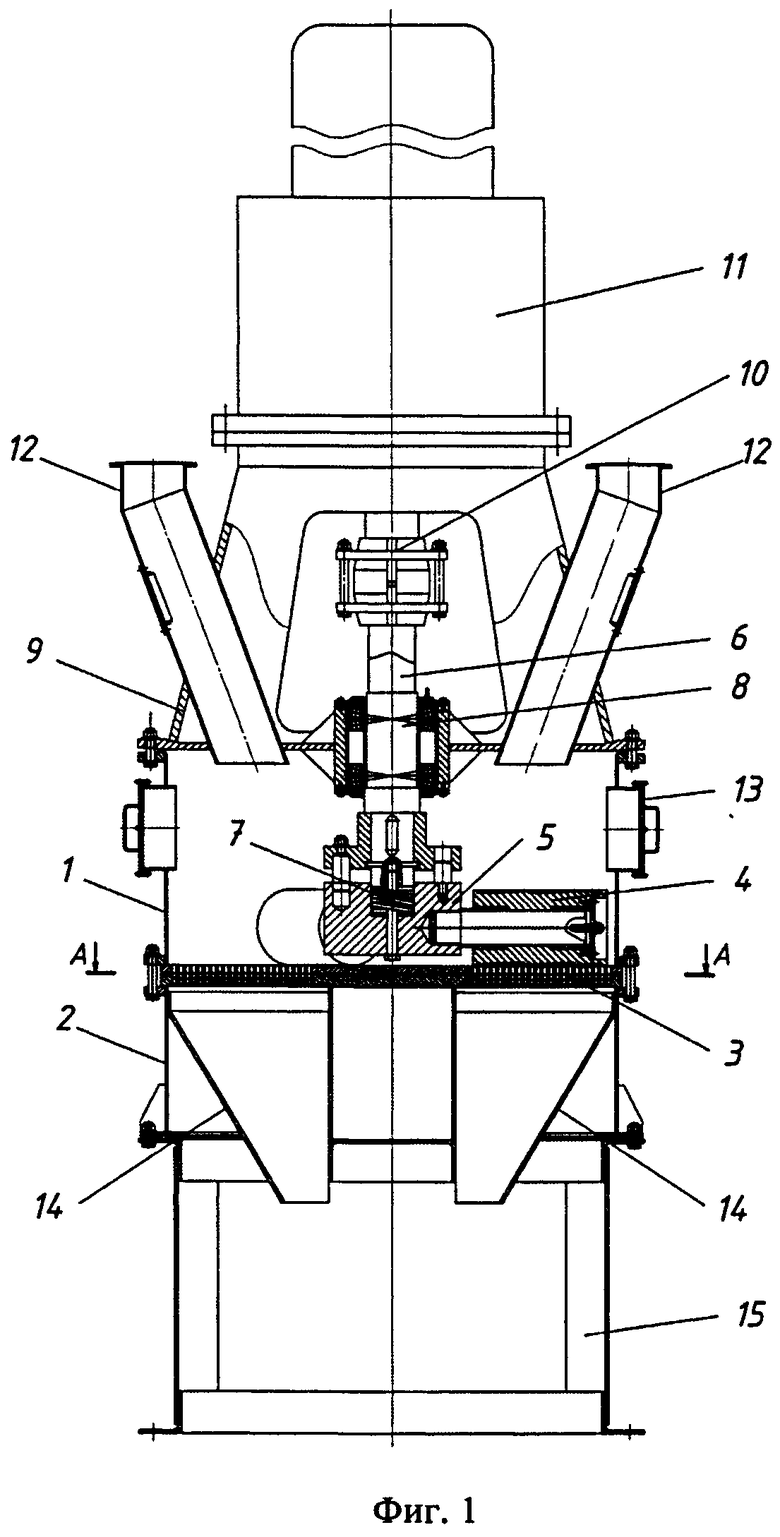

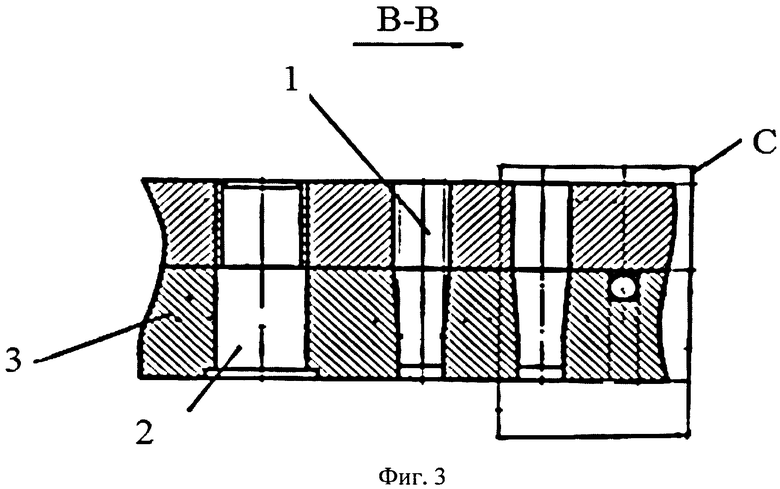

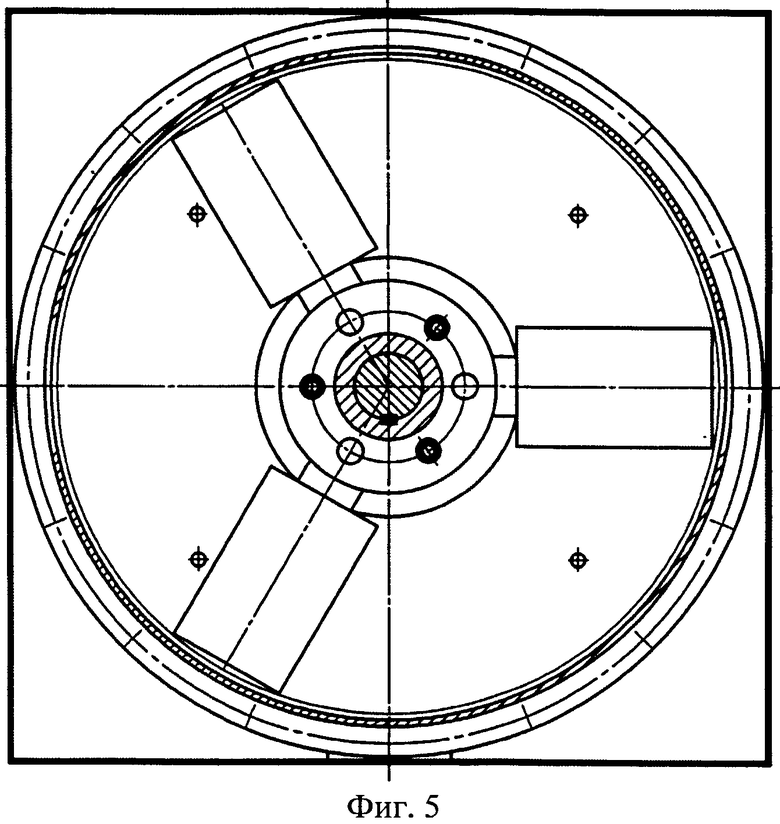

На фиг.1 изображен общий вид заявляемого гранулятора; на фиг.2 - разрез А-А (схема размещения нагревательных элементов); на фиг.3 - разрез В-В (конструкция матрицы и каналов); на фиг.4 - вид С (разрез цилиндроконического канала); на фиг.5 - схема размещения роликов на матрице; на фиг.6 - схема взаимодействия ролика со слоем сырья.

Предлагаемый гранулятор состоит из корпуса 1, опорной обечайки 2, закрепленной между ними матрицей 3, над матрицей размещены три ролика 4, смонтированных на втулке 5, соединенной с приводным валом 6. Во втулке 5 размещен упругий элемент в виде пружины 7, установленной под нижнем торцом приводного вала 6. Вал 6 зафиксирован в подшипниковом узле 8 опоры 9 и связан посредством муфты 10 с приводом 11. В верхней части гранулятора установлены патрубки загрузки сырья 12, смотровые люки 13, а в нижней части - патрубки выгрузки гранул 14. Гранулятор установлен на опорной юбке 15, в которой размещен транспортер (на чертеже не показан) для подачи готовых гранул на упаковку.

Гранулятор работает следующим образом. Вертикальный вал 6 вращается от привода 11 и через втулку 5 приводит в движение ролики 4. Перерабатываемое сырье подается через загрузочные патрубки 12 в корпус 1 на матрицу 3 в пространство между вращающимися роликами 4, образуя слой заданной толщины. Ролики 4 продавливают сырье через каналы 1 нагретой матрицы 3 (фиг.3). Гранулирование проходит в режиме проходного прессования и за счет пластификации исходного сырья. При продвижении через профилированный канал образуются прочноплотные гранулы. Эти гранулы выгружаются через патрубки 14 на транспортер.

Совокупность заявленных признаков была проверена при гранулировании древесных опилок при различных температурах нагрева матрицы от 85 до 180 градусов Цельсия. При этом с увеличением температуры нагрева до 120÷180°С давление прессования уменьшалось с 100 до 55 МПа.

Время прохождения пластифицированного сырья через канал матрицы для различных материалов составляло 5-10 секунд. Исходя из этого общая толщина матрицы hобщ (фиг.4) определяется из условия нагрева материала при его прохождении через канал до t=85÷180°C в зависимости от типа материала. При этом необходимо также учитывать критическую скорость вращения вала гранулятора (особенно для матриц большого диаметра). При скорости вращения вала выше критической загружаемое сырье отбрасывается роликами к обечайке гранулятора. Поэтому критическая частота оборотов вала определяется по зависимости

n≥10(f/R)1/2 ,

где f - коэффициент трения между материалом и роликом; R - радиус окружности катания роликов гранулятора.

Так как критическая скорость вращения зависит от многих факторов, то на практике для каждого материала и конструктивного исполнения роликов эту скорость определяют экспериментально.

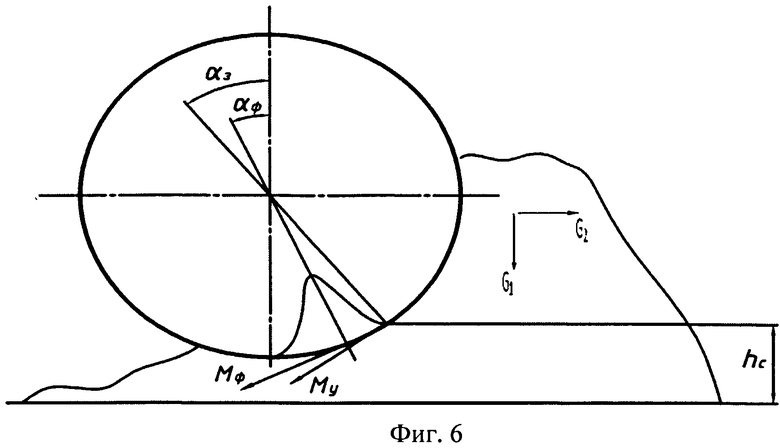

С другой стороны для заданных режимных параметров гранулятора существует определенное количество материала, которое может быть захвачено роликом и сгранулировано через канал матрицы. То есть втягивающие силы трения должны быть больше выталкивающих. Это происходит при определенной высоте слоя материала hc, который может быть захвачен роликом диаметром D, и соответствующих углах захвата αз и формования αф (фиг.6). Тогда предельная высота слоя материала, захваченная роликом, равна

hc=D/2(1-cosαз).

Угол захвата αз определяет величину дуги ac, по которой происходит контакт ролика и его внешнее трение с материалом. Таким образом, с увеличением угла трения и радиуса валка толщина захватываемого слоя материала увеличивается, а при отсутствии внешнего трения захват материала невозможен.

Кроме того, при близком расположении роликов загруженный материал может неравномерно располагаться по поверхности матрицы и будет находиться перед роликом выше его оси (фиг.6). На перемещение материала впереди валка будет расходоваться дополнительная энергия. Тоже самое может происходить при колебании загрузки, поэтому двигатель гранулятора должен иметь соответствующий запас мощности для преодоления моментов сопротивления материала Mу на участке уплотнения и Мф на участке формования. Располагаемый перед роликом материал имеет вес G1, а сила для его сдвига равна G2. Для исключения этих моментов выбирают следующие соотношения между диаметрами роликов и матрицы: dp/dм=0,2÷0,5 для трех роликов и dp/dм=0,1÷0,4 для четырех роликов (см. фиг.6).

Было установлено, что размещение гибкого нагревателя между разъемными дисками матрицы и по дуге с радиусом (Rвнеш+Rвн)/2 обеспечивает равномерный прогрев всего объема матрицы и сырья, проходящего через ее каналы, переход сырья в пластифицированное состояние и выход прочноплотных гранул после калибрирующего канала.

Изготовление разъемной матрицы, состоящей из двух перфорированных дисков, скрепленных, например, штифтами 2 (фиг.3), выбирается при соотношении диаметров входного канала на верхней матрице и входного канала на нижней матрице, равном dвх=(0,7÷0,9)d1. Это позволяет изготавливать сборную матрицу со сложным профилем прессующих каналов с минимальными затратами на изготовление отдельно верхней и нижней матриц. При сборке этих матриц легко достигается требуемая соосность каналов обеих матриц.

Заявленное устройство было использовано при изготовлении древесных гранул из опилок. Общая высота матрицы hобщ=52 мм, dвх=7,5 мм, d1=8 мм, d0=7,6 мм, диаметр матрицы 1000 мм, диаметр ролика 300 мм. При прокатке исходного сырья через матрицу с подогревом t=130°C с каналами переменного сечения с заявленным соотношением геометрических размеров. Угол раскрытия конуса 2α=3°, высота калибрующего участка h1 равна двум диаметрам калибрующего цилиндрического участка, а высота калибрующего участка h2 - половине диаметра калибрующего цилиндрического участка, угол раскрытия конуса 2β=3° и высота h3=0,5 d0; при этом диаметр входного канала dвх=0,8 d1 и при скорости вращения вала ниже критической, были получены гранулы со средней плотностью 1300 кг/м3 и прочностью при раскалывании σраск=30 МПа. При этом давление прессования составляло 60 МПа.

В другом примере, при прессовании в цилиндрическом канале при плотности прессовок 1100 кг/м3 среднее давление прессования 140 МПа, σраск=15 МПа, температура нагрева 50°С.

Технический результат заключается в увеличении прочности и плотности гранулированного материала за счет сокращения трудоемкости и стоимости подготовки сырья из промышленных и бытовых отходов и других видов сырья.

Такой технический результат достигается только при указанных соотношениях размеров прессующей матрицы и каналов. При меньших граничных значениях будет происходить процесс формования вместо прессования, а при больших значениях каналы матрицы будут забиваться, что приведет к прекращению процесса гранулирования. Таким образом, изобретение позволяет получать гранулы высокой плотности и прочности из различных отходов при пониженных энергозатратах за счет использования нагрева сырья в матрице с переводом его в пластифицированное состояние в каналах переменного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ГРАНУЛЯТОР | 2012 |

|

RU2489262C1 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗЫ НА ВОЛОКНА | 2009 |

|

RU2462320C1 |

| Гранулятор | 1984 |

|

SU1194477A1 |

| Установка для гранулирования измельченного сырья с зубчатыми кольцевыми матрицами в процессе диэлектрического нагрева | 2018 |

|

RU2709089C2 |

| ПРЕСС-ГРАНУЛЯТОР | 2009 |

|

RU2412819C1 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР СО СЪЕМНЫМИ ФОРМУЮЩИМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2681091C1 |

| Гранулятор | 1989 |

|

SU1768271A1 |

| Комбинированный пресс-гранулятор для удаления жидкой фазы - воды из свекловичного жома | 2021 |

|

RU2772662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МНОГОКОМПОНЕНТНОГО УДОБРЕНИЯ | 2001 |

|

RU2226124C2 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2475167C1 |

Изобретение относиться к устройствам для приготовления гранулированных продуктов и направлено на увеличение прочности и плотности гранулированного материала за счет сокращения трудоемкости и стоимости подготовки. Прессовый гранулятор с плоской матрицей содержит корпус с установленными в нем перфорированной матрицей с профилированными каналами, прокатывающие ролики, укрепленные на вертикальном приводном валу посредством втулки с упругим элементом, и патрубки для загрузки исходного сырья и выгрузки гранул, причем матрица выполнена разъемной из двух скрепленных между собой перфорированных дисков с пазами в нижнем диске и снабжена гибкими нагревательными элементами, установленными в пазах в кольцевой зоне матрицы по дуге с радиусом (Rвнеш+Rвн)/2, где Rвнеш, Rвн - внешний и внутренний радиусы кольцевой перфорированной зоны матрицы, при этом в верхнем диске матрицы профилированные каналы выполнены цилиндрическими, а в нижнем - канал выполнен в виде двух конических и одного цилиндрического калибрующего участка, при этом на первом участке угол раскрытия конуса 2α находиться в пределах 2÷5 градусов, его высота h1 составляет (1,5÷2,5)D0, где D0 - диаметр калибрующего цилиндрического участка высотой h2, высота калибрующего участка выбирается из соотношения h2/D0=(0,1÷1), а третий конический участок выполнен с углом раскрытия конуса 2β в пределах 2÷5 градусов с высотой h3=(0,4÷0,6)D0 и при этом диаметр входного канала равен Dвх=(0,7÷0,9)D1. При количестве в прессовом грануляторе роликов, равном трем, соотношение между диаметрами роликов и матрицы составляет 0,2÷0,5, а при четырех роликах - 0,1÷0,4. Изобретение позволяет увеличить прочность и плотность гранулированного материала. 1 з.п. ф-лы, 6 ил.

1. Прессовой гранулятор с плоской матрицей, содержащий корпус с установленными в нем перфорированной матрицей с профилированными каналами, прокатывающие ролики, укрепленные на вертикальном приводном валу посредством втулки с упругим элементом, и патрубки для загрузки исходного сырья и выгрузки гранул, отличающийся тем, что матрица выполнена разъемной из двух скрепленных между собой перфорированных дисков с пазами в нижнем диске и снабжена гибкими нагревательными элементами, установленными в пазах в кольцевой зоне матрицы по дуге с радиусом (Rвнеш+Rвн)/2, где Rвнеш, Rвн - внешний и внутренний радиусы кольцевой перфорированной зоны матрицы, при этом в верхнем диске матрицы профилированные каналы выполнены цилиндрическими, а в нижнем диске канал выполнен в виде двух конических и одного цилиндрического калибрующего участка, при этом на первом участке угол раскрытия конуса 2α находиться в пределах 2÷5 градусов, его высота h1 составляет (1,5÷2,5)D0, где D0 - диаметр калибрующего цилиндрического участка высотой h2, высота калибрующего участка выбирается из соотношения h2/D0=(0,1÷1), а третий конический участок выполнен с углом раскрытия конуса 2β в пределах 2÷5 градусов с высотой h3=(0,4÷0,6)D0, при этом диаметр входного канала равен Dвх=(0,7÷0,9)D1.

2. Прессовой гранулятор по п.1, отличающийся тем, что при количестве роликов, равном трем, соотношение между диаметрами роликов и матрицы составляет 0,2÷0,5, а при четырех роликах - 0,1÷0,4.

| Устройство для гранулирования пастообразных материалов | 1981 |

|

SU975050A1 |

| JP 63134044 A, 06.06.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МНОГОКОМПОНЕНТНОГО УДОБРЕНИЯ | 2001 |

|

RU2226124C2 |

| DE 102009047851 A1, 07.04.2011 | |||

| DE 3342659 A1, 05.06.1985 | |||

| WO 2001054819 A1, 02.08.2001. | |||

Авторы

Даты

2014-09-10—Публикация

2013-02-14—Подача