Изобретение относится к подъемно-транспортному оборудованию и может быть использовано для перегрузки радиоактивных изделий, снабженных фигурной головкой.

Известно захватное устройство для грузов с фигурной головкой, содержащее корпус, шарнирно закрепленный в нем подпружиненный захватный орган и скобу для навешивания на крюк грузоподъемного механизма, причем устройство снабжено подвижной вдоль корпуса и фиксируемой в крайних положениях втулкой, на которой жестко закреплена упомянутая скоба (а.с. SU №839989, В 66 С 1/66, опубл. 1981 г.).

Недостатком известного изобретения является то, что расцепление с грузом производится вручную, установка захвата на изделие выполняется при непосредственном участии оператора и не может быть выполнена в замкнутом пространстве, например при подъеме груза из контейнера.

Известно захватное устройство для грузов с фигурной головкой, которое позволяет производить сцепление и расцепление захвата с грузом без участия оператора. Данное устройство содержит корпус, установленные в нем с возможностью радиального перемещения подпружиненные захватные элементы, которые фиксируют открытое и закрытое положения (а.с. SU №1584305, В 66 С 1/66, опубл. 1989 г.).

Недостатком известного захватного устройства для грузов с фигурной головкой является то, что при извлечении (или установке) с помощью этого захвата груза из контейнера (в контейнер) возможно заклинивание захватного устройства при проходе проема шиберного устройства. Кроме того, при подъеме (опускании) груза из контейнера, из-за возможных колебаний системы "захват-груз" относительно вертикальной оси, возможно касание захвата стенок контейнера и повреждение антикоррозионного покрытия стенок контейнера.

Технической задачей изобретения является расширение технологических возможностей захватного устройства, сокращение времени выгрузки, обеспечение надежности, ядерной и радиационной безопасности.

Указанная задача решается тем, что захватное устройство для грузов с фигурной головкой содержит корпус и установленные в нем с возможностью радиального перемещения подпружиненные захватные элементы, согласно изобретению оно снабжено несколькими направляющими, расположенными на поверхностях корпуса захвата, выполненного в виде плиты круглой формы со сквозным отверстием в центре с заходной фаской и радиальными сквозными отверстиями для размещения захватных элементов, и блоковой подвеской, расположенной на корпусе захвата.

В захватном устройстве, согласно изобретению направляющие представляют собой кронштейны со штоками с компенсаторами.

В захватном устройстве, согласно изобретению направляющие снабжены роликами, установленными на нескольких уровнях.

В захватном устройстве, согласно изобретению в корпусе блоковой подвески выполнено сквозное отверстие с заходной фаской с возможностью центрирования захватного устройства относительно фигурной головки в момент взаимного сцепления.

При использовании предлагаемого изобретения могут проявиться, в частности, следующие технические результаты:

- предотвращение заклинивания захвата при прохождении им участков с уступами (например, мест шиберного устройства);

предотвращение скольжения захвата по стенкам контейнера и повреждения антикоррозионного покрытия;

- обеспечение координирования захватного устройства в контейнере с фигурной головкой груза;

- уменьшение возможных колебаний и перемещения без перекосов системы "захват-груз" относительно вертикальной оси.

Технический результат достигается тем, что применены захватные элементы (по а.с. №1584305), автоматически сцепляющиеся (расцепляющиеся) с грибком поднимаемого груза, захватное устройство перемещается в замкнутом объеме с помощью грузоподъемной лебедки, что приводит к сокращению времени выгрузки и обеспечению более надежной работы.

Направляющие, установленные на корпус захватного устройства, обеспечивают беспрепятственный проход устройства через шиберный проем и обеспечивают гарантированный зазор между грузоподъемной лебедкой и подвеской с блоками для троса, установленной на корпусе захватного устройства при наезде захватного устройства на жесткий упор верхними торцами штоков направляющих, а ролики направляющих не нарушают целостность антикоррозионного покрытия полости контейнера, что позволяет расширить технологические возможности захватного устройства, сократить время выгрузки и обеспечить надежную работу.

В корпусе подвески с блоками выполнено отверстие, предназначенное для центрирования захватного устройства относительно фигурной головки поднимаемого груза, с возможностью одновременного сцепления захватных элементов с грибком, что сокращает время выгрузки и обеспечивает надежность в работе, ядерную и радиационную безопасность.

Заявляемое изобретение поясняется чертежами, представленными на фиг.1-3:

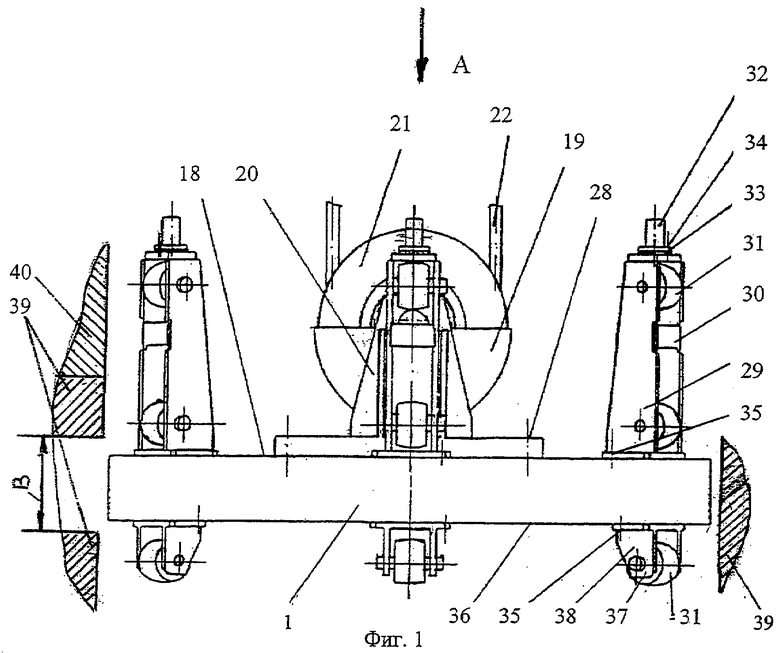

фиг.1 - захватное устройство для грузов с фигурной головкой - главный вид;

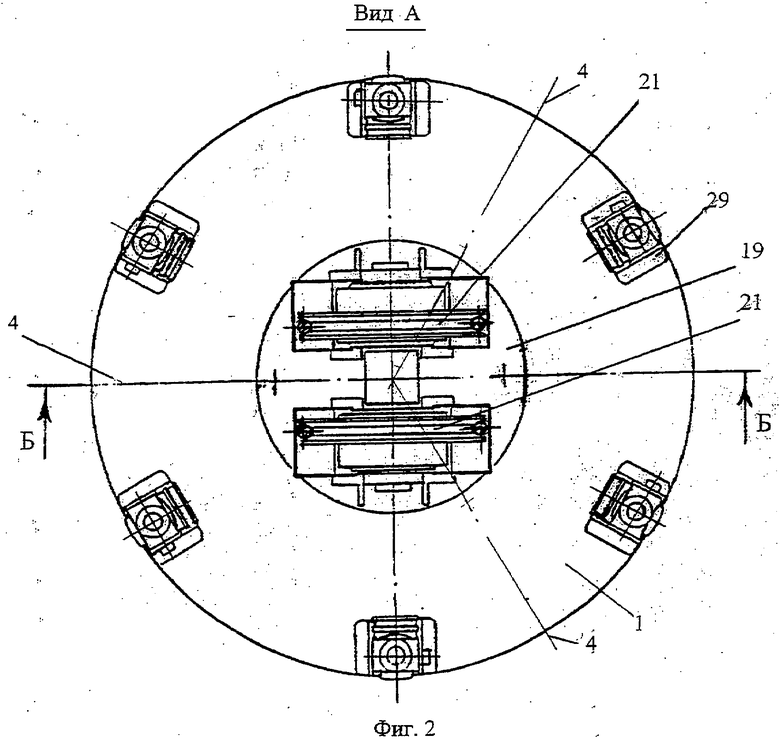

фиг.2 - захватное устройство для грузов с фигурной головкой - вид А (фиг.1);

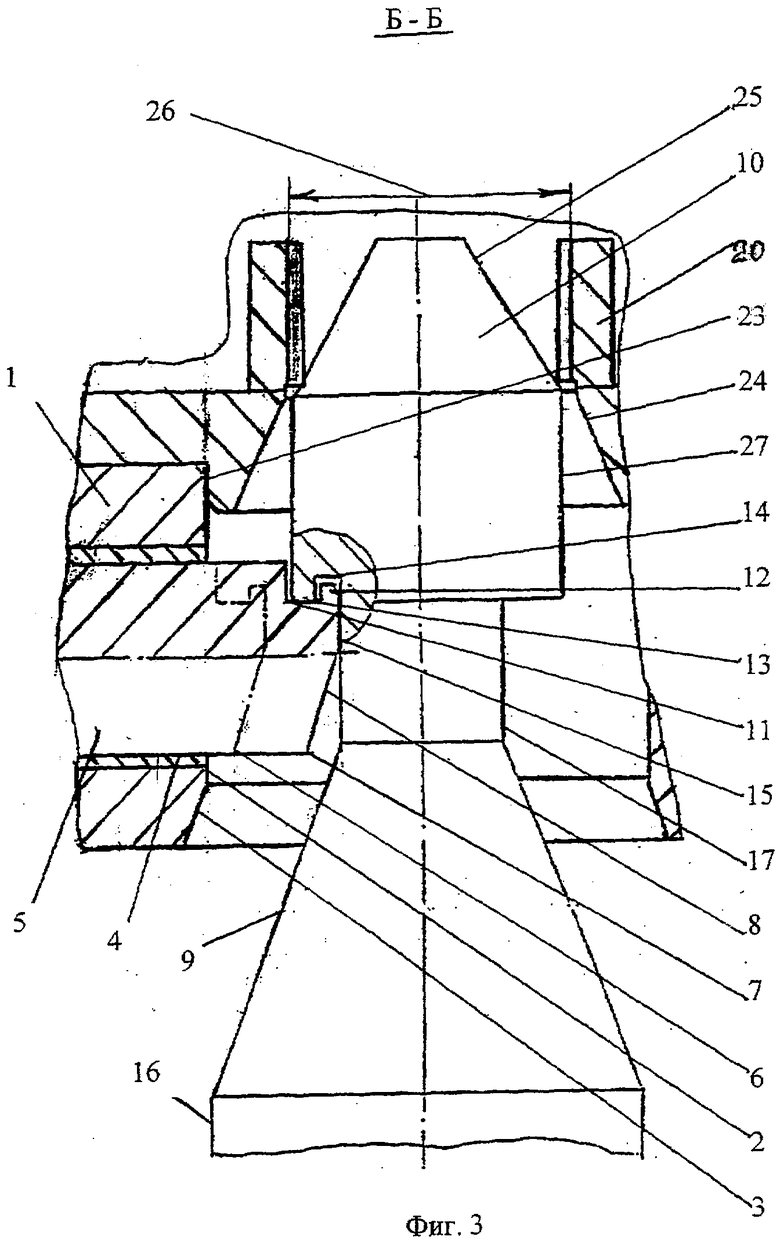

фиг.3 - захватное устройство для грузов с фигурной головкой - сечение по Б-Б (фиг.2).

Захватное устройство для грузов с фигурной головкой (фиг.3) представляет собой корпус 1, выполненный в виде плиты круглой формы со сквозным отверстием 2 в центре с заходной фаской 3 и радиальными сквозными отверстиями 4 (например, тремя) для размещения подпружиненных захватных элементов 5 с механизмами фиксации положения 6 "захват закрыт" и положения 7 "захват открыт" (пружины механизмов фиксации положения захватных элементов и механизмы фиксации не показаны).Захватные элементы 5 круглой формы выполнены с фасками 8, взаимодействующими с поверхностью 9 фигурной головки 10, канавками 11 и зубьями 12, взаимодействующими с поверхностью 13 и канавкой 14 фигурной головки 10, торцами 15, взаимодействующими с поверхностями 16, 17 фигурной головки 10.

Захватное устройство снабжено блоковой подвеской 19, расположенной на корпусе 1 захвата (фиг.1, 2) и включающей в себя кронштейн 20 со встроенными двумя блоками 21 для соединения захватного устройства с грузоподъемной лебедкой с помощью троса 22, расположенными симметрично относительно оси симметрии корпуса 1. Кронштейн 20 (фиг.3) подвески 19 центрирующим пояском 23 установлен в отверстие 2 корпуса 1. Фаска 24 взаимодействует с поверхностью 25 фигурной головки 10. Отверстие 26 взаимодействует с поверхностью 27 фигурной головки 10. Таким образом, обеспечивается направление и центрирование захватного устройства с поднимаемым грузом по фигурной головке. Подвеска крепится к корпусу 1 болтами 28.

На поверхностях, например на поверхности 18, корпуса 1 (фиг.1) захвата расположены направляющие 29 (например, шесть). Направляющие 29 представляют собой кронштейны 30 со встроенными роликами 31 (например, в двух уровнях) и штоками 32 с компенсаторами 33 для обеспечения расположения штоков 32 на кронштейнах 30 в один размер по высоте, закрепленными болтами 34 к кронштейнам 30. Кронштейны 30 закреплены к корпусу 1 болтами 35. На поверхностях, например на поверхности 36, корпуса 1 захвата расположены направляющие 37 (например, шесть) в одну линию с направляющими 29, представляющие собой кронштейны 38 со встроенными роликами 31 и закрепленные к корпусу 1 болтами 35.

Направляющие 29 и 37 предназначены для обеспечения направления захватного устройства при проходе проема В (фиг.1),высота которого более толщины корпуса 1, и тем самым исключают утыкание корпуса 1 поверхностью 18 при подъеме и поверхностью 36 при опускании захватного устройства в поверхности, образующие проем, например, устройства шиберного 39, так как захватное устройство, подвешенное на тросах, от качки может попасть корпусом 1 в этот проем.

При этом исключение утыкания обеспечивается тем, что при прохождении проема B в контакте с поверхностями корпуса контейнера 40 и устройства шиберного 39 в любой момент времени будут находиться ролики минимум на двух уровнях.

Направляющие 29 и 37 роликами 31 катятся по внутренней поверхности корпуса контейнера 40 и шиберного устройства 39, тем самым исключают трение скольжения и обеспечивают сохранность, например, антикоррозионных покрытий этих поверхностей. Направляющие 29 своими кронштейнами 30 со штоками 32 служат жесткими упорами в крайнем верхнем положении захватного устройства и обеспечивают гарантированный безопасный зазор между грузоподъемной лебедкой и блоковой подвеской 19 за счет гарантированного расположения верхних торцов штоков 32 выше габарита блоковой подвески 19.

Захватное устройство для грузов с фигурной головкой работает следующим образом.

В исходном положении захватные элементы 5 открыты и находятся в положении 6 (фиг.3).

Захватное устройство опускается грузоподъемной лебедкой на фигурную головку 10, поочередно касаясь поверхностью 24 и поверхностью отверстия 26 блоковой подвески соответственно поверхностей 25, 27 фигурной головки 10.

Затем поверхности 8 захватных элементов 5 скользят по поверхности 9 фигурной головки 10 и происходит перемещение захватных элементов 5 от центра к периферии до соприкосновения торцов 15 захватных элементов 5 и поверхности 2 корпуса 1 поверхности 16 фигурной головки 10. При этом поверхность отверстия 26 кронштейна 20 блоковой подвески 19 находится в контакте с поверхностью 27 фигурной головки 10.

При подъеме захватного устройства грузоподъемной лебедкой захватные элементы 5 торцами 15, а корпус 1 поверхностью 2 сходят с поверхности 16 фигурной головки 10 и поверхностями 8 захватные элементы 5 скользят по поверхности 9 фигурной головки 10. Затем торцами 15 захватные элементы 5 скользят по поверхности 17 фигурной головки 10 до соприкосновения канавками 11 захватных элементов 5 с поверхностью 13 фигурной головки 10. При этом зубья 12 захватных элементов 5 войдут в канавку 14 фигурной головки 10 и будут удерживать захватное устройство в сцепленном состоянии с фигурной головкой 10, а захватные элементы 5 будут занимать положение 7 "захват закрыт".

Поверхность отверстия 26 кронштейна 20 блоковой подвески 19 выйдет из контакта с поверхностью 27 фигурной головки 10, обеспечивших синхронное перемещение захватных элементов 5 от периферии к центру и одновременное сцепление захватных элементов 5 с фигурной головкой 10.

Симметрично расположенные блоки 21 относительно оси симметрии корпуса 1 для соединения захватного устройства с грузоподъемной лебедкой с помощью троса 22 обеспечивают плавное перемещение поднимаемого груза без перекосов.

Направляющие 29 и 37 при перемещении захватного устройства с поднимаемым грузом роликами 31 катятся по внутренней поверхности устройства шиберного 39 и корпуса контейнера 40 и исключают утыкание корпуса 1 захватного устройства в проеме В шиберного устройства, а также исключают трение скольжения корпуса 1 захватного устройства с поднимаемым грузом с внутренней полостью корпуса контейнера 40 и устройства шиберного 39, например, покрытыми антикоррозионным покрытием.

В верхнем положении захватного устройства с поднимаемым грузом направляющие 29 штоками 32 упрутся в плиту грузоподъемной лебедки, при этом между блоковой подвеской 19 и плитой грузоподъемной лебедки будет гарантированный безопасный зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТНОЕ УСТРОЙСТВО ВЫЕМНОГО БЛОКА | 2013 |

|

RU2547031C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2014 |

|

RU2581099C1 |

| ЛЕБЕДКА | 2009 |

|

RU2401242C1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО И МЕХАНИЗМ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЗАХВАТНЫМ РЫЧАГОВ, ИСПОЛЬЗУЕМЫЙ В НЕМ | 2013 |

|

RU2540977C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2014 |

|

RU2582746C1 |

| Захватное устройство для грузов сошТыРЕМ и фигуРНОй гОлОВКОй | 1979 |

|

SU816935A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ЧЕХЛОВ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ | 2010 |

|

RU2455715C1 |

| ЗАХВАТ - ПОДВЕСКА | 1990 |

|

RU2030354C1 |

Изобретение относится к подъемно-транспортному оборудованию и может быть использовано для перегрузки радиоактивных изделий, снабженных фигурной головкой. Захватное устройство для грузов с фигурной головкой содержит корпус и установленные в нем с возможностью радиального перемещения подпружиненные захватные элементы и снабжено несколькими направляющими, расположенными на поверхностях корпуса захвата, выполненного в виде плиты круглой формы со сквозным отверстием в центре с заходной фаской и радиальными сквозными отверстиями для размещения захватных элементов. Блоковая подвеска расположена на корпусе захвата. Направляющие снабжены штоками и компенсаторами, а также роликами, установленными на нескольких уровнях. В корпусе блоковой подвески выполнено сквозное отверстие с заходной фаской с возможностью центрирования захватного устройства относительно фигурной головки в момент взаимного сцепления. Технический результат - расширение технологических возможностей захватного устройства, сокращение времени выгрузки, обеспечение надежности, ядерной и радиационной безопасности. 3 з.п. ф-лы, 3 ил.

| Захватное устройство для грузовС фигуРНОй гОлОВКОй | 1978 |

|

SU839989A1 |

| Захват для грузов с цапфами | 1978 |

|

SU740683A1 |

| Захватное устройство для грузов с фигурной головкой | 1988 |

|

SU1557064A1 |

Авторы

Даты

2007-03-20—Публикация

2005-08-08—Подача