Область техники, к которой относится изобретение

Настоящее изобретение относится к области суперсплавов на основе никеля, предназначенных для применения в направленно отвержденных изделиях, и, более конкретно, к таким сплавам, которые обеспечивают получение изделий с хорошими механическими свойствами при повышенных температурах, а также с хорошей стойкостью к высокотемпературной коррозии и окислению.

Уровень техники

Повышающиеся требования к эффективности газотурбинных двигателей привели к потребности в материалах, способных выдерживать более жесткие рабочие условия. В частности, для определенных приложений требуется хорошая прочность, совмещенная со стойкостью к высокотемпературной коррозии, окислению и ползучести.

В патенте США №3619182 описывается суперсплав средней прочности, известный под торговым наименованием IN 792 и имеющий целенаправленно достигнутую превосходную стойкость к коррозии. Описываемый в указанном патенте сплав имеет следующий состав, выраженный в мас. процентах: 9,5-14 Cr, 7-11 Co, 1-2,5 Mo, 3-4 W, 1-4 Ta, до 1 Nb (называемого также колумбием - Columbium, Cb), 3-4 Al, 3-5 Ti, AI+Ti=6,5-8, 0,005-0,05 В, 0,01-0,25 Zr, 0,02-0,25 C, остальное Ni. На момент подачи заявки, на основе которой был выдан указанный патент, сплав предназначался для формирования равноосного изделия (т.е. без индикации кристаллографической ориентации), в том числе для компонентов газотурбинных двигателей. Указанный патент включен в настоящее описание посредством ссылки на него.

Сплав, обычно известный как GTD-111, также отливали в равноосных и направленно отвержденных модификациях. В равноосных отливках он имеет следующий номинальный состав, выраженный в мас. процентах: 14 Cr, 9,7 Co, 1,5 Mo, 3,8 W, 3 Ta, 3 Al, 0,10 C, 5 Ti, 0,02 В, 0,04 Zr, остальное Ni - см., например, Schiike et al. "Advanced Materials Propel Progress in Land-Based Gas Turbines", Advanced Materials and Processes, April 1992, а также патент Великобритании №1511562 (13,7-14,3 Cr, 9-10 Со, 1-1,5 Мо, 4,8-5,5 Ti, 2,8-3,2 Al, 3,7-4,3 W, 1-1,5 Nb, 2,5-3 Та, 0,08-0,2 С, 0,01-0,02 В, 0,02-0,1 Zr. При этом сплав содержит в сумме 1,5-3,5 Та, Nb и Hf, или 2,5-3 Та, или 2-2,5 Hf, или 1-1,5 Nb. Данный сплав состоит из матрицы и распределенной по ее объему монокарбидной фазы, причем матрица в свою очередь состоит из Ti, Мо, W, и/или Та, и/или Nb, и/или Hf в таких пропорциях, чтобы суммарное содержание Мо и W было менее 15 мас. процентов карбидной фазы. В направленно отвержденных отливках номинальный состав подобен указанному, за исключением немного заниженных количеств циркония (см. G.K.Bouse, "Eta (η) and Platelet Phases in Investment Cast Superalloys", presented at Superalloys 1996, Seven Springs, PA).

В патенте США №3615376 описан сплав, который имеет следующий заявленный состав, выраженный в мас. процентах: 0,15-0,3 С (указано, что эта величина больше, чем требуется для восстановления, и достаточна для формирования карбидов, имеющих границу между зернами), 13-15,6 Cr, 5-15 Со, 2,5-5 10 Мо, 3-6 W, 4-6 Ti, 2-4 Al, 0,005-0,02 Zr, остальное Ni и случайные примеси; при этом требуется также, чтобы соотношение Ti/AI составляло 1:1-3:1, а суммарные содержания Ti+AI и Mo+0,5W находились соответственно в интервалах 7,5-9 и 5-7, при фактическом отсутствии сигма-фазы и долговечности до разрушения под нагрузкой, по меньшей мере, 25 ч при 980°С и 27,5 ksi, т.е. 190 МПа (1 ksi=6,9 МПа). Направленно отвержденный вариант этого сплава может также включать в себя значительное, целевым образом добавленное количество Hf, доходящее, например, до 0,5 мас.% или превышающее эту величину. Наш опыт показал, что обычно при адаптировании сплава для применения в качестве структуры в виде столбчатых зерен (так называемый столбчатый кристалл), предназначенной для использования в компонентах газотурбинных двигателей, необходимо добавлять к нему значительные количества Hf, причем независимо от того, является ли исходный сплав равноосной фазой или монокристаллом. Цель такой добавки сводится к обеспечению критических свойств, таких как приемлемая пластичность при поперечном изгибе, и предотвращению так называемых горячих трещин (трещин, образующихся при охлаждении) во время процесса отливки.

Ближайшим аналогом суперсплава по изобретению является суперсплав, описанный в WO 99/674358 А, МПК 7 С 22 С 19/05, 29.12.1999 и содержащий (мас.%): 12% хрома, 9% кобальта, 1,85% молибдена, 3,7% вольфрама, 5,1% тантала, 3,6% алюминия, 4% титана, 0,0125% бора, 0,09% углерода, остальное, в основном, никель. Известный сплав предназначен для использования только в варианте отливки со столбчатой структурой, не рассчитан на получение отливок с монокристаллической структурой.

Ближайшим аналогом изделия по изобретению является изделие, описанное в патенте США №4597809, МПК 7 С 22 С 19/05, 01.07.1986. Материал, из которого изготовлено известное изделие, представляет собой высокопрочный, стойкий к коррозии и окислению суперсплав на основе никеля, содержащий матрицу и от приблизительно 0,4 до 1,5 объем. % фазы на основе карбида тантала. Данный суперсплав включает в себя, в мас. процентах, 9,5-14% хрома, 7-11% кобальта, 1-2,5% молибдена, 3-6% вольфрама, 1-5% тантала, 3-4% алюминия, 3-5% титана, 0,0025-0,025% бора, 0-1% Nb, 0,05-0,15% углерода, остальное, в основном, никель, причем суммарное содержание алюминия и титана составляет 6,5-8%. Идея сплава, представленного в указанном патенте, принадлежащем заявителю настоящего изобретения, возникла в результате исследования воздействий углерода, бора, циркония и гафния в виде примесных элементов на свойства конкретных коммерческих сплавов в монокристаллической модификации (главная функция этих примесных элементов проявлялась в инициировании упрочнения границ между зернами).

Ранее было установлено, что изготовление сплава IN 792 (первоначально в равноосной модификации) посредством превращения согласно патенту США №3619182 в монокристаллическую модификацию, но без компонентов, упрочняющих границы между зернами, обеспечивает существенные и неожиданные преимущества с точки зрения механических свойств. Исследованные изделия из монокристаллического IN 792 не имели целевых добавок углерода, бора, циркония или гафния. В ходе исследования воздействий примесных элементов на IN 792 было обнаружено, что добавление небольших количеств углерода, конкретно 0,10 мас.%, к монокристаллам IN 792 существенно улучшало стойкость к высокотемпературной коррозии, но в то же самое время значительно понижало уровень механических свойств материала. Первый из указанных моментов был полностью неожиданным и непонятным. В качестве следующего этапа исследования в базисный состав IN 7792 совместно с добавленным углеродом были введены добавки тантала. При этом оказалось, что в случае баланса добавленных количеств тантала и углерода (чтобы связать углерод в виде карбида тантала) достигается хорошая комбинация улучшенных механических свойств и улучшенной стойкости к коррозии.

Во многих случаях производство монокристаллических изделий по сравнению с их аналогами, имеющими структуру в виде столбчатых зерен, сложно и дорого, особенно при увеличении размеров компонентов. Кроме того, при изготовлении относительно больших изделий, например, для стационарных газотурбинных установок, указанные сложность и затраты могут существенно вырасти.

Как отмечалось выше, при адаптировании сплава, в исходном варианте предназначенного для применения в монокристаллических изделиях или в равноосной модификации, к использованию в приложениях, характеризуемых структурами в виде столбчатых зерен с направленным отверждением, для увеличения прочности границ между зернами и пластичности обычно нужны определенные изменения состава. Например, к монокристаллу или равноосному составу с целью достижения улучшенных свойств, таких как предел прочности на ползучесть при поперечном изгибе и/или пластичность, обычно добавляют гафний, углерод, бор и цирконий. Однако добавление гафния, даже в таких небольших количествах, как 0,5-2 мас.%, имеет некоторые нежелательные последствия, в том числе увеличение расслоения на полосы. Эти последствия могут существенно понизить жидкотекучесть сплава. Кроме того, гафний способствует образованию эвтектической y/y' формации.

Гафний к тому же понижает температуру начала плавления сплава, уменьшая тем самым температурный интервал (окно), пригодный для термообработки сплава с целью перевода его в твердый раствор. Поскольку достижение хорошего предела прочности на ползучесть обычно требует приложения к детали надлежащей обработки такого типа, уменьшение указанного окна затрудняет проведение такой обработки, а в некоторых случаях делает ее невозможной. Эта проблема обостряется для более крупных изделий, таких как компоненты стационарных газовых турбин, в которых ухудшается ситуация с расслоением. Кроме того, добавление гафния увеличивает плотность сплава, повышая массу изготовленных из него деталей, а также может понизить микроструктурную стабильность сплава. Было обнаружено также, что присутствие циркония может приводить в случае крупных отливок к возникновению трещин в процессе охлаждения и отверждения отливки

Раскрытие изобретения

Представляется желательным иметь материал для изготовления изделий со структурой в виде столбчатых зерен, а также такие изделия, которые имеют прочность, адекватную прочности сопоставимых изделий в монокристаллической модификации, и демонстрируют при этом, по меньшей мере, сопоставимую стойкость к окислению и коррозии.

Было бы желательно также воспользоваться преимуществами составов сплавов, адаптированных для применения в направленно отвержденных деталях со структурой в виде столбчатых зерен, сохраняя при этом достоинства сплава, адаптированного для применения в монокристаллических изделиях.

Точно также желательно получить такой сплав, который, имея структуру в виде столбчатых зерен, обеспечивал бы стойкость к окислению, по меньшей мере, сопоставимую с этим параметром в монокристаллической модификации.

Кроме того, было бы желательно получить такой сплав, который без добавления гафния обеспечивал бы адекватную пластичность при поперечном изгибе.

Далее, желательно получить сплав, для достижения адекватного предела прочности на ползучесть не требующий термообработки с целью перевода его в твердый раствор.

Перечисленные задачи решены в рамках настоящего изобретения созданием сплавов для направленно отвержденных изделий со структурой в виде столбчатых зерен. По сравнению с монокристаллическими аналогами указанные сплавы имеют, по меньшей мере, сопоставимую стойкость к окислению и по сравнению со сплавами такого рода, по меньшей мере, сопоставимую стойкость к коррозии. Кроме того, сплавы по изобретению имеют стойкость к окислению и коррозии, по меньшей мере, равную этим параметрам в равноосных аналогах. Во многих случаях сплавы по настоящему изобретению обеспечивают возможность получения изделий в направленно отвержденной модификации со структурой в виде столбчатых зерен. При этом по сравнению с сопоставимыми изделиями и сплавами, имеющими равноосную или монокристаллическую модификацию, изделия по изобретению обладают более высокой стойкостью к окислению.

Согласно изобретению высокопрочный, стойкий к коррозии и окислению суперсплав на основе никеля, предлагаемый для изготовления отвержденного изделия, содержит матрицу и от приблизительно 0,4 до 1,5 объем. % фазы на основе карбида тантала, при этом сплав состоит по существу из, в мас. процентах, 10-13,5% хрома, 8-10% кобальта, 1,25-2,5% молибдена, 3,25-4,25% вольфрама, 4,5-6% тантала, 3,25-4,5% алюминия, 3-4,75% титана, 0,0025-0,025% бора, 0,05-0,15% углерода, циркония в количестве до 0,02%, остальное, в основном, никель, причем суммарное содержание алюминия и титана составляет 6,5-8%.

Приготовление указанного состава не включает в себя целевых добавок ниобия и гафния.

Имея в предпочтительном варианте структуру в виде столбчатых зерен, сплав по изобретению проявляет стойкость к окислению при 1100°С и долговечность до разрушения вследствие ползучести при 760°С и 980°С, превышающие аналогичные свойства подобного сплава, по меньшей мере, в 2,5 раза, в 2,4 раза и в 1,5 раза соответственно. В качестве подобного был выбран сплав, имеющий номинальный состав (выраженный в мас.%): 14 Cr, 4,9 Ti, 1,5 Mo, 3,8 W, 2,8 Та, 3 Al, 9,5 Со, 0,01 В, 0,02 Zr, 0,1 С, остальное Ni.

Изобретение относится преимущественно к компонентам турбомашин, таких как газотурбинные двигатели и стационарные газотурбинные установки, изготовленные из сплава по изобретению. Изделия по изобретению характеризуются сочетанием высоких химических, механических и термических свойств. Так, пластичность при поперечном изгибе для этих изделий превышает 5% при 760°С и при 980°С, а их стойкость к разрушению под нагрузкой такова, что приложение давления около 186 МПа приведет к разрушению только после более 45 ч (в оптимальном случае - только после 85 ч). При этом время для формирования 1% ползучести составляет более 15 ч. Кроме того, изделие по изобретению имеет, по меньшей мере, сопоставимую стойкость к высокотемпературной коррозии (измеренную при 870°С) и, по меньшей мере, удвоенную стойкость к окислению (измеренную при 1100°С) по сравнению с направленно отвержденным изделием, имеющим выраженный в мас.% номинальный состав 14 Cr, 4,9 Ti, 1,5 Mo, 3,8 W, 2,8 Та, 3 Al, 9,5 Со, 0,01 В, 0,02 Zr, 0,1 С, остальное Ni.

С учетом перечисленных свойств наиболее актуальным является использование изобретения в изделиях типа лопаток турбин (особенно газовых турбин крупных наземных установок), подвергающихся высоким механическим, химическим и термическим нагрузкам.

Согласно рекомендациям, приведенным в различных предшествующих патентах и известным специалистам в этой области, состав по изобретению можно отлить в направленно отвержденной (или монокристаллической) модификации со структурой в виде столбчатых зерен. В типичном случае зерна отливки будут иметь параллельную ориентацию относительно главной оси напряжения компонента, например, <100>, хотя допустимы и отклонения от этого правила. В случае монокристаллического изделия есть основания полагать, что изделия могут включать в себя высокие угловые разориентировки зерен, достигающие 20° и превышающие эту величину. При необходимости для улучшения механических свойств сплава настоящий состав после процесса отливки в направленно отвержденной модификации можно подвергнуть термообработке, регулируя размер γ' частиц в соответствии, например, с рекомендациями патента США №4116723, также включенного в данное описание посредством ссылки на него. Однако изделия типа отливки могут иметь такой адекватный предел прочности на ползучесть (в зависимости от их назначения), при котором отпадает необходимость в термообработке с целью перевода материала в твердый раствор.

Один из предпочтительных вариантов сплава для изготовления изделия по изобретению содержит 11-13% хрома, 8,25-9,75% кобальта, 1,5-2,25% молибдена, 3,4-4,25% вольфрама, 4,7-5,5% тантала, 3,3-4% алюминия, 3,75-4,3% титана, 0,008-0,025% бора, 0,05-0,15% углерода, цирконий в количестве до 0,02%, остальное, в основном, никель, причем суммарное содержание алюминия и титана составляет 7-8%. При этом наиболее предпочтительным представляется сплав, содержащий 12% хрома, 9% кобальта, 1,9% молибдена, 3,8% вольфрама, 5% тантала, 3,6% алюминия, 4,1% титана, 0,015% бора, 0,10% углерода, цирконий в количестве до 0,02%, остальное, в основном, никель и случайные примеси.

Другие особенности изобретения будут очевидны из дальнейшего описания, иллюстрирующего вариант его осуществления, и формулы.

Краткое описание чертежей

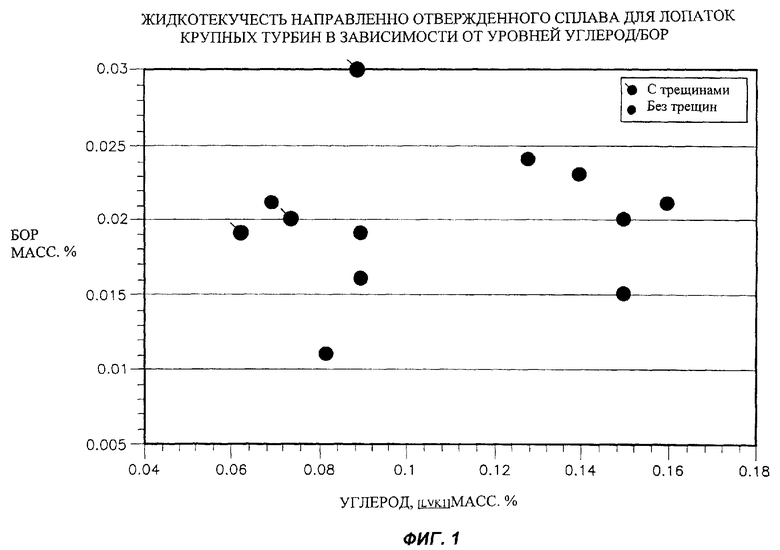

Фиг.1 представляет собой графическое изображение, иллюстрирующее предпочтительные количества углерода и бора согласно настоящему изобретению.

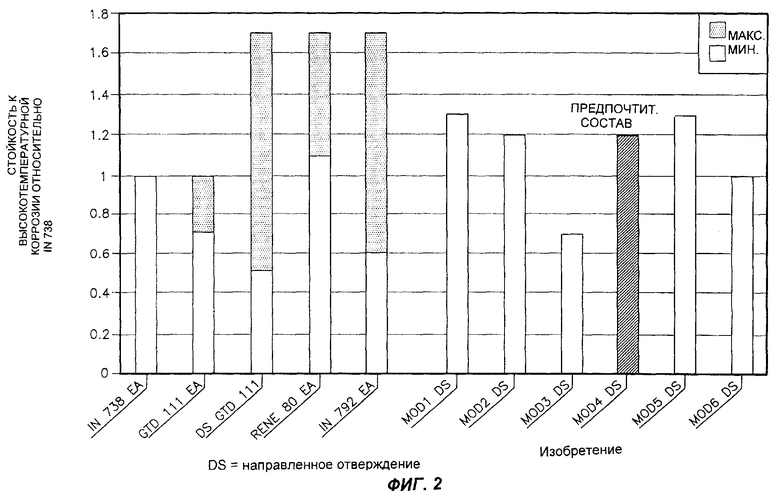

Фиг.2 представляет собой диаграмму, иллюстрирующую относительную стойкость сплава по изобретению к высокотемпературной коррозии.

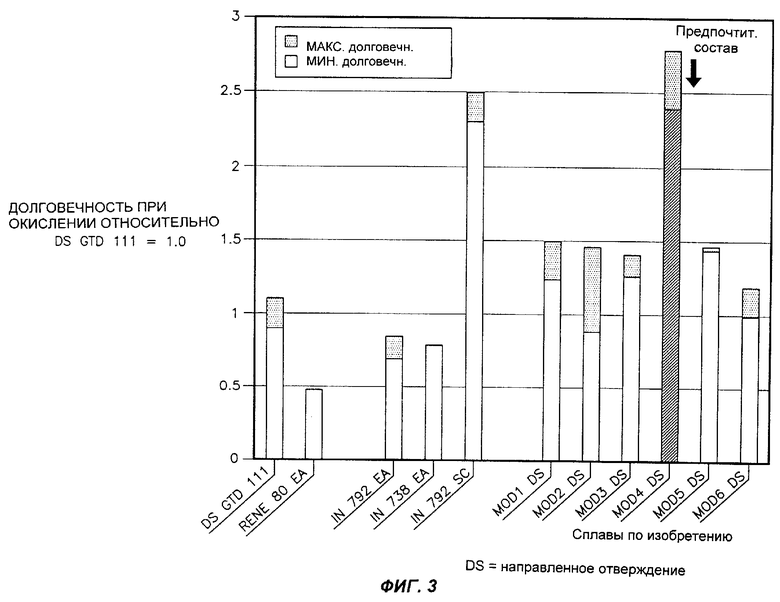

Фиг.3 представляет собой диаграмму, иллюстрирующую относительную стойкость сплава по изобретению к окислению.

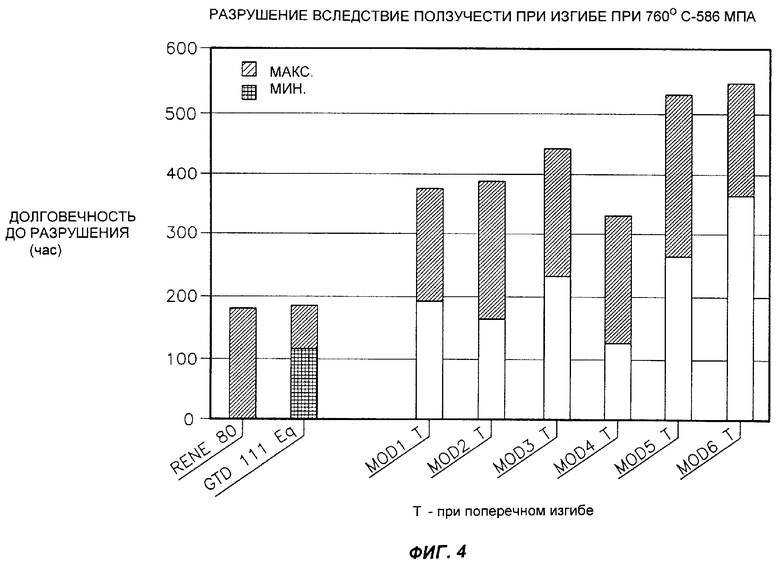

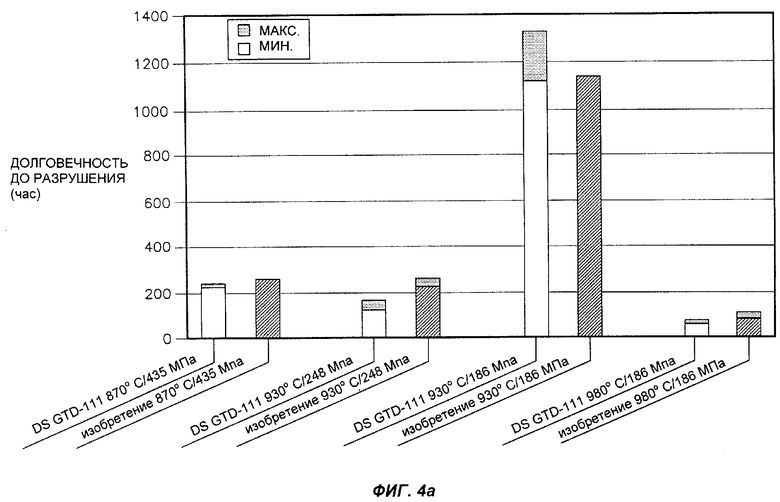

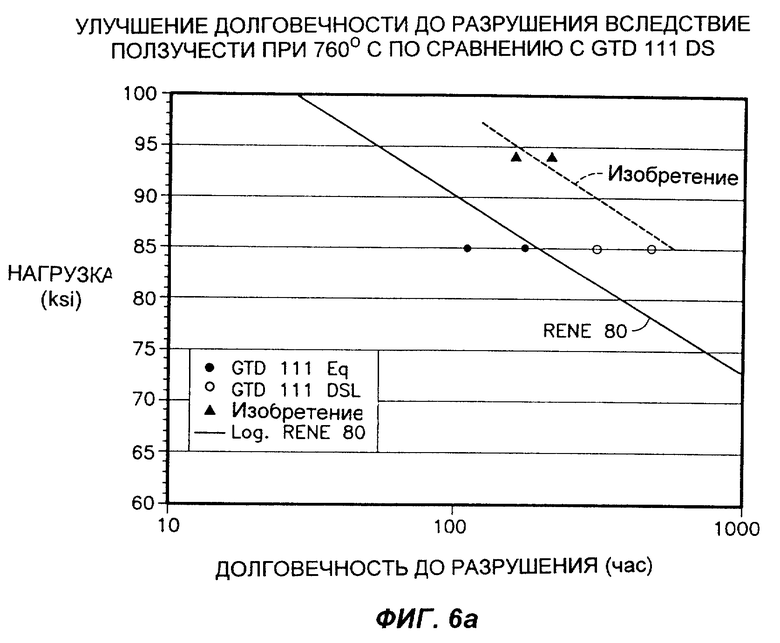

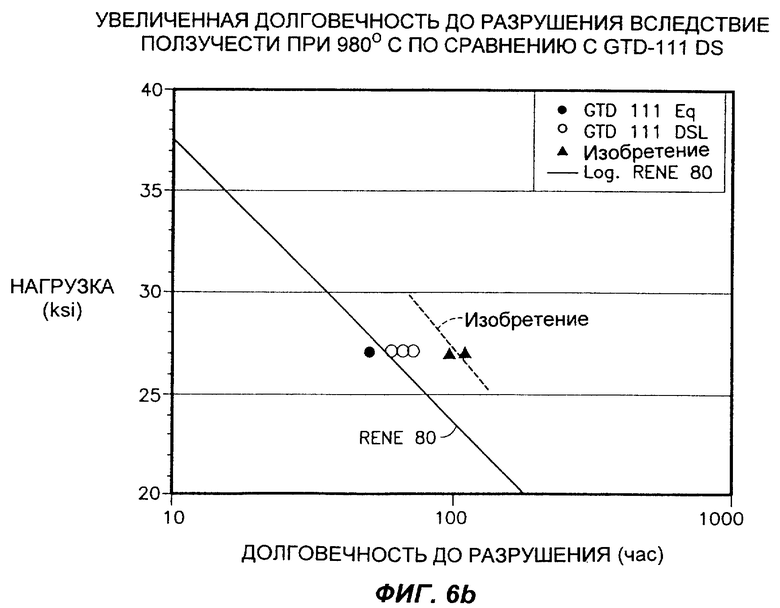

Фиг.4, 5 и 6 представляют собой диаграммы и графики, иллюстрирующие долговечность нескольких вариантов сплава по изобретению до разрушения вследствие ползучести.

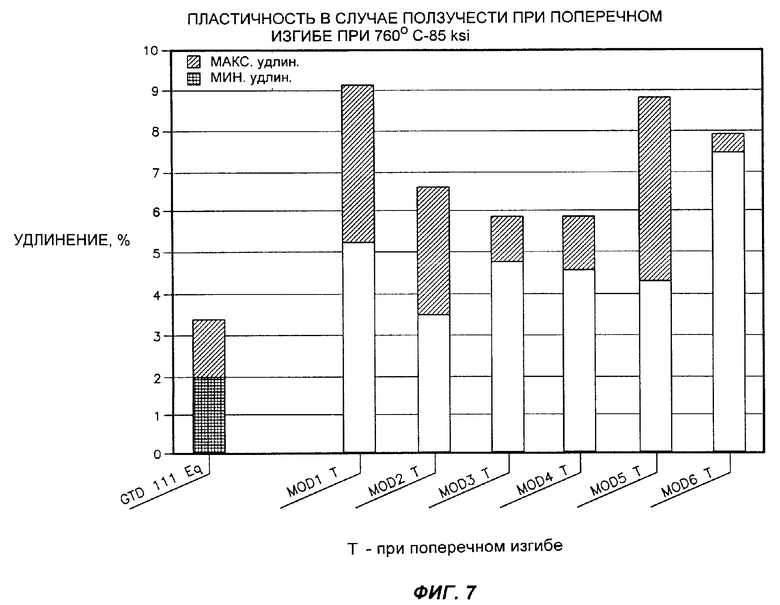

Фиг.7 представляет собой диаграмму, иллюстрирующую пластичность сплава по изобретению вследствие ползучести при поперечном изгибе.

Осуществление изобретения

Настоящее изобретение основывается на превращении химической системы, в своем исходном варианте адаптированной для применения в монокристаллических изделиях (см., например, патент США №4597809, включенный в данное описание посредством ссылки на него), в сплав, который полезен, в частности, при производстве изделий со структурой в виде столбчатых зерен. С другой стороны, есть основания полагать, что сплав по настоящему изобретению может быть пригоден также при производстве монокристаллических изделий. В модификации, имеющей структуру в виде столбчатых зерен, литые изделия согласно настоящему изобретению характеризуются хорошей стойкостью к высокотемпературной коррозии и окислению, а также хорошими свойствами в отношении разрушения вследствие ползучести при продольном и поперечном изгибе.

В контексте изобретения был рассмотрен также состав сплава, обозначаемого обычно как "GTD-111" (см., например, патент Великобритании №1511652). Указанный сплав применяют в равноосной модификации и модификации со структурой в виде столбчатых зерен. Он имеет следующий номинальный состав, выраженный в мас.%: 14 Cr, 4,9 Ti, 1,5 Mo, 3,8 W, 2,8 Та, 3 Al, 9,5 Со, 0,01 В, около 0,02 Zr, около 0,05 С, остальное Ni. Есть основания полагать, что преимущественные и новые свойства можно обеспечить, в числе прочих факторов, с одной стороны, посредством изменения состава монокристаллического сплава по патенту США №4597809 за счет существенного увеличения содержания углерода и бора (и допустив наличие в сплаве некоторого количества циркония) или, с другой стороны, посредством изменения номинального содержания компонентов равноосная фаза/столбчатые зерна в сплаве GTD-111 за счет существенного увеличения содержания тантала, алюминия, молибдена и бора при существенном уменьшении содержания титана и хрома (например, в патенте Великобритании №1511652, в числе прочей информации указано, что при высоком содержании хрома (выше 13,7 мас.%) и относительно высоком содержании кобальта (выше 9,5 мас.%) допустимо более 0,02% циркония, а количество тантала выше 3-3,5 мас.% вызовет неприемлемую нестабильность микроструктуры). Это особенно справедливо в случае изделий со структурой в виде столбчатых зерен при наличии тщательного регулирования общего состава.

В общем случае предпочтительный состав по настоящему изобретению, выраженный в мас.%, состоит по существу из около 10-13,5% хрома, 8-10% кобальта, 1,25-2,5% молибдена, 3,25-4,25% вольфрама, 4,5-6% тантала, 3,25-4,5% алюминия, 3-4,75% титана, 0,0025-0,025% бора, 0,05-0,15% углерода и циркония в количестве до 0,02%. При этом сплав не содержит целевых добавок ниобия и гафния; баланс осуществляется, в основном, никелем, а суммарное содержание алюминия и титана лежит в интервале 6,5-8%. Сплав включает в себя также фазу на основе карбида тантала в количестве около 0,4-1,5 объем. %. В более предпочтительном варианте сплав содержит около 11-13% хрома, 8,25-9,75% кобальта, 1,5-2,25% молибдена, 3,4-4,25% вольфрама, 4,7-5,5% тантала, 3,3-4% алюминия, 3,75-4,3% титана, 0,008-0,025% бора, 0,05-0,15% углерода и цирконий в количестве до 0,02%, причем суммарное содержание алюминия и титана лежит в интервале 7-8%. Наиболее предпочтительно, чтобы сплав содержал приблизительно 12% хрома, 9% кобальта, 1,9% молибдена, 3,8% вольфрама, 5% тантала, 3,6% алюминия, 4,1% титана, 0,015% бора, до 0,02% циркония, 0,10% углерода, причем без целевых добавок ниобия и гафния, а баланс осуществлялся, в основном, никелем.

При разработке изобретения обнаружено, что содержание циркония свыше 0,02 мас.% воздействуют вредным образом на жидкотекучесть материала детали и, в частности, таких больших деталей, как лопатки стационарных газотурбинных установок. Изделия, содержащие более приблизительно 0,02 мас.% циркония, проявляли тенденцию образовывать трещины после точного литья во время охлаждения и отверждения расплавленного материала. По не вполне понятным причинам указанная проблема устранялась, когда цирконий присутствовал в количестве менее 0,02 мас.%. Поэтому состав по изобретению включает в себя до 0,02 мас.% циркония, причем можно рекомендовать и меньшие содержания. В попытках устранить проблему образования трещин были испробованы различные составы, включающие в себя целевые добавки гафния, доходящие до приблизительно 1,0 мас.%. Эти добавки не разрешили проблему, причем имеются основания ожидать от них увеличения массы сплава и понижения температуры начала его плавления. Такой результат ограничил бы приемлемое температурное окно для термообработки с целью перевода материала изделий в твердый раствор. В особенности это касается крупных изделий, таких как компоненты стационарных газовых турбин. В соответствии со сказанным предпочтительно, чтобы сплав и изделия не включали в себя целевой добавки гафния.

Посредством процесса точной отливки изделий со структурой в виде столбчатых зерен было приготовлено несколько модификаций (Mod.) изделий, проанализированных описанным ниже образом. Некоторые из составов выходят за рамки сплава по изобретению, тогда как другие находятся в его границах. В целом, из шести приведенных далее модификаций предпочтительным является состав Mod.4, однако пригодны также и другие модификации, а также другие составы, соответствующие настоящему изобретению. В каждом случае состав сбалансирован никелем и небольшими количествами случайных примесей. Например, сплав может быть оптимизирован с точки зрения жидкотекучести без ущемления других свойств при увеличении количества углерода до приблизительно 0,08 мас.% и количества бора до приблизительно 0,015 мас.%. Работа по оптимизации отчасти была вызвана существенным образованием горячих трещин во время процесса отливки больших деталей. При повышении уровней углерода, по меньшей мере, до приблизительно 0,08 мас.% образование трещин уменьшалось или устранялось. Тот факт, что проблема образования трещин в большой степени снималась при повышении уровней углерода от приблизительно 0,07 до 0,08 мас.%, представляется неожиданным.

Анализируемые изделия были получены посредством точного литья, а затем подвергнуты близким по режиму термообработкам, а именно термообработке при приблизительно 1120°С в течение 2 ч с целью перевода материала в твердый раствор с последующей осаждающей термообработкой при 1080°С в течение 4 ч и далее стабилизирующей термообработкой при 840°С в течение 24 ч. В некоторых случаях изделия подвергали термообработке с целью перевода материала в твердый раствор при 1180-1200°С в течение более короткого интервала времени, но существенного улучшения свойств они не показали.

На фиг.2 показана относительная стойкость к высокотемпературной коррозии для сплава по изобретению в сравнении с другими сплавами, в том числе со сплавом GTD-111. Тест на коррозию проводили при 900°С в коррозионной газовой среде, производимой сжиганием топлива Jet А (соотношение воздух/топливо 30:1) с добавлением 20 м.д. морской соли по методике ASTM (American Society for Testing Materials, Американское общество по испытанию материалов) и диоксида серы в количестве, которое достаточно для получения содержания серы, эквивалентного содержанию 1,3% S в топливе. Цифры соответствуют времени экспозиции в часах, требуемому для получения 25,4 мкм коррозионного воздействия. Как видно из фиг.2, сплав по изобретению демонстрирует стойкость к коррозии, сопоставимую с этим параметром у GTD-111 и существенно превосходящую его величину у монокристаллических сплавов с похожими составами (см. патенты США №4209348 и 4719080, включенные в данное описание посредством ссылки на них).

На фиг.3 показана относительная стойкость к окислению для некоторых описанных модификаций сплава по изобретению без покрытия, испытанных в сжигающем устройстве при 1100°С, а также для нескольких других сплавов. При общем увеличении стойкости к окислению по сравнению с GTD-111 указанный параметр для Mod.4 существенно выше (по меньшей мере, в 2,5 раза) и сопоставим с аналогичным параметром для монокристаллического сплава по патенту США №4597809. Более высокая стойкость к окислению для сплава по изобретению по сравнению с GTD-111 определяется главным образом увеличением содержания алюминия и уменьшением содержания титана.

Были проведены испытания на время формирования ползучести на уровне 1% (во многих случаях как при поперечном, так и при продольном изгибе) в образцах при 760°С и 980°С с приложенной нагрузкой, соответствующей 586 МПа (85 ksi) и 186 МПа (27 ksi). Полученные результаты проиллюстрированы на фиг.4, 5 и 6. Сплав по изобретению по сравнению со сплавом GTD-111 и в этом случае демонстрирует повышенные значения долговечности до разрушения вследствие ползучести.

Как показано на фиг.7, для нескольких исследованных модификаций сплава были проведены испытания на пластичность для варианта разрушения вследствие ползучести при поперечном изгибе. Минимальное удлинение при разрушении (см. фиг.7) составляло, по меньшей мере, приблизительно 5%. Такой пластичности при поперечном изгибе можно ожидать от материала, более стойкого в отношении формирования трещин при литье.

В целом настоящее изобретение основано на модификации опубликованных составов для известных на современном уровне техники изделий или со структурой в виде столбчатых зерен, или в монокристаллической модификации. Применяя первый из указанных вариантов, настоящее изобретение среди других факторов включает в себя существенное увеличение содержаний тантала, алюминия и молибдена и существенное уменьшение содержаний титана и хрома. Во втором случае оно среди других факторов включает в себя использование умеренных количеств бора и углерода (каждый из этих компонентов специально стараются полностью исключить из состава сплава, соответствующего уровню техники) при регулировании присутствия циркония. В любом случае сплав по изобретению и изделия, изготовленные из этого сплава, демонстрируют хорошую комбинацию стойкости к окислению, стойкости к коррозии и стойкости к разрушению вследствие ползучести при различных температурах.

Следует иметь в виду, что изобретение не ограничивается конкретными вариантами его осуществления, представленными в данном описании; могут быть сделаны также различные модификации, не выходящие за границы идеи и объема представленной новой концепции, определенные следующей далее формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗГОТОВЛЕННОЕ ИЗ НЕГО ИЗДЕЛИЕ | 1997 |

|

RU2196185C2 |

| СУПЕРСПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ТУРБОМАШИНА | 2018 |

|

RU2780326C2 |

| СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2749981C2 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2018 |

|

RU2754941C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2570130C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

Изобретение относится к области металлургии, а именно к области суперсплавов на основе никеля, предназначенных для применения в направленно отвержденных изделиях, работающих при повышенных температурах, а также с хорошей стойкостью к высокотемпературной коррозии и окислению. Предложены высокопрочный, стойкий к высокотемпературной коррозии и окислению суперсплав на основе никеля и направленно отвержденное изделие из этого суперсплава. Сплав содержит матрицу и от приблизительно 0,4 до 1,5 объем. % фазы на основе карбида тантала, при этом сплав состоит по существу из, в мас. процентах, 10-13,5% хрома, 8-10% кобальта, 1,25-2,5% молибдена, 3,25-4,25% вольфрама, 4,5-6% тантала, 3,25-4,5% алюминия, 3-4,75% титана, 0,0025-0,025% бора, 0,05-0,15% углерода, циркония в количестве до 0,02%, остальное, в основном, никель, причем суммарное содержание алюминия и титана составляет 6,5-8%. Сплав может иметь монокристаллическую структуру или структуру в виде столбчатых зерен. Технический результат - повышение стойкости сплава к высокотемпературной коррозии и стойкости к окислению. 2 н. и 11 з.п. ф-лы, 1 табл., 7 ил.

| US 4597809 А, 01.07.1986 | |||

| СТАБИЛИЗАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2002 |

|

RU2234521C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ГОЛЬДШТЕЙН М.И | |||

| и др., Специальные стали, Москва, Металлургия, 1985, с.323-324, 330. | |||

Авторы

Даты

2007-03-20—Публикация

2002-12-16—Подача