Предлагаемое изобретение относится к машиностроению и может использоваться при соединении частей, узлов агрегатов, содержащих вращающиеся части, например, газоперекачивающих агрегатов (ГПА).

Основными требованиями к устройству для соединения частей, узлов агрегатов, обеспечивающих надежность и долговечность их работы, являются:

- прочность деталей устройства соединения;

- возможность компенсации термических напряжений в соединяемых частях;

- отсутствие зазора между элементами устройства вдоль оси стяжной шпильки на установившемся режиме эксплуатации агрегата;

- отсутствие изгибающих напряжений в стяжной шпильке;

- исключение вибраций от знакопеременных нагрузок, вызываемых статическим и динамическим дисбалансом вращающихся частей агрегатов.

Известны устройства для соединения частей, узлов агрегатов, в которых для исключения термических напряжений и уменьшения вибраций применяют:

- материалы с различными коэффициентами линейного расширения;

- средства и способы выравнивания температуры соединяемых частей, узлов путем дополнительного принудительного нагрева или охлаждения - упругие шайбы. (П.И.Орлов "Основы конструирования". М., "Машиностроение", 1988, т.1, стр.25, рис.236).

Известно устройство крепления корпуса компрессора (его лапы) к раме ГПА, компенсирующее термическое напряжение в корпусе компрессора за счет обеспечения подвижности лап относительно рамы.

Подвижность в соединении обеспечивается введением зазоров между неподвижными и подвижными (при тепловом расширении) частями собранных агрегатов (П.И.Орлов "Основы конструирования". М., "Машиностроение", 1988, т.1, стр.267, рис.254). Данное устройство выбрано в качестве ближайшего аналога.

Устройства соединения частей и узлов агрегатов, изготавливаемые с применением материалов с различными коэффициентами линейного расширения, являются достаточно сложными, так как подбор этих материалов связан с проведением опытных работ.

Применение в качестве компенсирующих элементов упругих шайб в устройстве при наличии знакопеременных нагрузок опасно из-за склонности их к разрушению с негативными последствиями для работы агрегата при возникновении вибраций.

Наиболее простым в конструктивном исполнении является устройство с гарантированными зазорами, обеспечивающими тепловое расширение частей агрегатов, исключая термические напряжения.

Недостатком устройства, выбранного за ближайший аналог, является сложность определения теплового зазора по оси стяжной шпильки. В практике НПО "Искра" зазор определяется и устанавливается расчетом по фактическим размерам толщины стыкуемых элементов агрегатов. Фактически при эксплуатации ГПА элементы корпуса компрессора (и его лапы) имеют различную температуру нагрева и естественно различную величину линейного расширения по оси стяжной шпильки. В ряде случаев заданный зазор оказывается недостаточным, что приводит к термическим напряжениям в стяжной шпильке, вплоть до ее разрушения. Наличие же остаточного зазора, не выбранного при тепловом расширении, приводит к увеличению вибрации в стыкуемых частях агрегатов.

Технической задачей изобретения является устранение отмеченных недостатков в устройстве для соединения крупногабаритных и массивных частей и узлов агрегатов.

Технический результат достигается тем, что в устройстве для соединения частей агрегатов, например компрессора с рамой в газоперекачивающем агрегате, содержащем стяжную шпильку, лапу, шайбу и гайку, установленную с компенсирующим зазором относительно лапы, между гайкой и шайбой установлено Г-образное кольцо, охватывающее шпильку с зазором и контактирующее цилиндрической частью с внутренней поверхностью шайбы, а на шпильке выполнен цилиндрический поясок, контактирующий с внутренней поверхностью шайбы ниже Г-образного кольца, при этом между полкой Г-образного кольца и шайбой установлена прокладка из легкодеформируемого материала, например алюминия, а между шайбой и лапой установлена дополнительная шайба, контактирующая с первой по сферической поверхности.

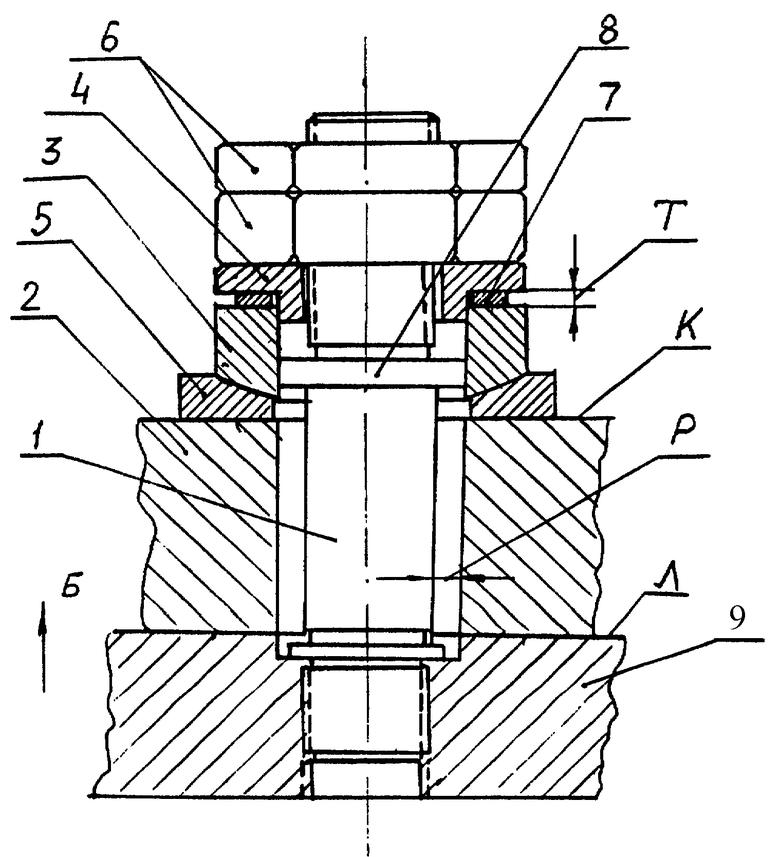

На фигуре представлено устройство для соединения компрессора с рамой в газоперекачивающем агрегате.

Устройство включает стяжную шпильку 1, проходящую сквозь лапу компрессора 2, шайбу 3, Г-образное кольцо 4, шайбу 5, гайки 6, прокладку 7, на стяжной шпильке 1 выполнен цилиндрический поясок 8, компрессор устанавливается на раму 9.

Центрирование шайбы 3 по цилиндрическому пояску 8 стяжной шпильки 1 исключает возможность смещения шайбы 3 относительно стяжной шпильки 1 в горизонтальной плоскости (перпендикулярно оси стяжной шпильки 1). Центрирование Г-образного кольца 4 относительно шайбы 3 обеспечивает постоянную поверхность контакта прокладки 7 с шайбой 3 и Г-образным кольцом 4. При отсутствии центрирования между стяжной шпилькой 1, шайбой 3, Г-образным кольцом 4 не гарантируется сохранение поверхности контакта прокладки 7 из-за возможной несоосности собираемых деталей при монтаже. Наличие сферической поверхности между шайбами 3, 5 исключает изгибающее напряжение в стяжной шпильке 1 из-за непараллельности контактируемых плоскостей вдоль оси.

Устройство монтируется в последовательности:

- компрессор лапами 2 устанавливается на раму 9 ГПА по поверхности Л;

- в раму 9 через отверстия в лапе 2 с зазором Р устанавливается по резьбе стяжная шпилька 1;

- на лапу 2 по поверхности К устанавливаются шайбы 5, 3, при этом шайба 3 центрируется на цилиндрическом пояске 8 стяжной шпильки 1;

- на шайбу 3 устанавливаются прокладка 7 и Г-образное кольцо 4;

- устанавливаются по резьбе гайки 6, закручивание гаек 6 производится до контакта поверхностей Г-образного кольца 4 и шайбы 3 с прокладкой 7.

Таким образом, устройство собрано без зазоров по оси стяжной шпильки 1. При эксплуатации происходит нагрев корпуса компрессора и его удлинение с перемещением лапы 2 по поверхности Л рамы 9 в пределах зазора Р. Линейное расширение лапы 2 в направлении Б (по оси стяжной шпильки) происходит со смятием прокладки 7 на фактическую величину линейного расширения каждой лапы, обеспечивая тем самым беззазорное соединение элементов соединяемых агрегатов. Оставшаяся часть прокладки в зазоре Т является демпфером (гасителем) вибраций. Зазор Т при нагреве уменьшается на суммарную величину линейных тепловых расширений соединяемых элементов в устройстве до выхода агрегата на установившийся режим эксплуатации. После остановки агрегата и его охлаждения зазор Т увеличивается на величину линейных расширений при нагреве. Повторный запуск происходит с зазором между деформированной прокладкой 7 и Г-образным кольцом 4, который исчезает на установившемся режиме работы агрегата.

Таким образом, реализация предлагаемого изобретения позволяет:

- исключить возможность возникновения термических напряжений в корпусе компрессора в случаях нерегламентированного зажатия лап при тепловом расширении;

- исключить индивидуальную подгонку зазора Т по фактическим размерам соединяемых элементов;

- обеспечить беззазорное соединение элементов на установившемся режиме эксплуатации ГПА;

- исключить изгибающее напряжение в стяжной шпильке;

- дополнительно снизить вибронагрузки соединяемых частей за счет демпфируемости материала прокладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| Выхлопное устройство газоперекачивающего агрегата | 2020 |

|

RU2762816C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| КРЕПЕЖ ВНУТРЕННЕЙ ОБШИВКИ В СИСТЕМЕ ВЫХЛОПА ДЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2022 |

|

RU2792852C1 |

| РАМА ТУРБОБЛОКА | 2003 |

|

RU2251032C1 |

| ЭЛЕМЕНТ УСИЛЕНИЯ ВНУТРЕННЕЙ ОБШИВКИ БЛОКА СИСТЕМЫ ВЫХЛОПА | 2022 |

|

RU2781385C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НЕПЛОСКОСТНОСТИ ОПОР ПРОМЫШЛЕННЫХ АГРЕГАТОВ | 2015 |

|

RU2597628C1 |

| ДИФФУЗОР ВЫХЛОПНОГО ТРАКТА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА С ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2005 |

|

RU2313030C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

Изобретение относится к машиностроению и может использоваться при соединении частей, узлов агрегатов, содержащих вращающиеся части, например газоперекачивающих агрегатов (ГПА). Изобретение позволяет исключить возможность возникновения термических напряжений в корпусе компрессора в случаях нерегламентированного зажатия лап при тепловом расширении. Данный технический результат достигается тем, что в устройстве для соединения частей агрегатов, например компрессора с рамой в газоперекачивающем агрегате, согласно изобретению между гайкой 6 и шайбой 3 установлено Г-образное кольцо 4, охватывающее шпильку 1 с зазором и контактирующее цилиндрической частью с внутренней поверхностью шайбы 3, а на шпильке 4 выполнен цилиндрический поясок 8, контактирующий с внутренней поверхностью шайбы 3 ниже Г-образного кольца 4, при этом между полкой Г-образного кольца 4 и шайбой 3 установлена прокладка 7 из легкодеформируемого материала, например алюминия, а между шайбой 3 и лапой 2 установлена дополнительная шайба 5, контактирующая с шайбой 3 по сферической поверхности. 1 ил.

Устройство для соединения частей агрегатов, например, компрессора с рамой в газоперекачивающем агрегате, содержащее стяжную шпильку, лапу, шайбу и гайку, установленную с компенсирующим зазором относительно лапы, отличающееся тем, что в нем между гайкой и шайбой установлено Г-образное кольцо, охватывающее шпильку с зазором и контактирующее цилиндрической частью с внутренней поверхностью шайбы, а на шпильке выполнен цилиндрический поясок, контактирующий с внутренней поверхностью шайбы ниже Г-образного кольца, при этом между полкой Г-образного кольца и шайбой установлена прокладка из легкодеформируемого материала, например, алюминия, а между шайбой и лапой установлена дополнительная шайба, контактирующая с первой по сферической поверхности.

| ОРЛОВ П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1988, с.267, рис.254 | |||

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| ТУРБОКОМПРЕССОР | 1997 |

|

RU2140578C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 3738929 A1, 24.05.1989. | |||

Авторы

Даты

2007-03-20—Публикация

2005-09-08—Подача