Настоящее изобретение относится к способу изготовления незагрязненных МОХ-топливных стержней из таблеток в защитной камере с пониженным давлением по сравнению с атмосферой, включающему следующие операции при изготовлении одного стержня:

- загрузку таблеток последовательными столбиками (штабелирование) в оболочку, предварительно снабженную первой заглушкой на одном из двух ее концов;

- загрузку различных конструктивных элементов, в частности, прижимной пружины;

- установку второй заглушки на другом конце оболочки;

- приварку кольцевым швом вышеупомянутой второй заглушки и

- по крайней мере одну очистку и по меньшей мере одну проверку на загрязнение частей вышеуказанной оболочки или, соответственно, стержня, возможно, подвергнувшегося загрязнению.

Повторное использование плутония, полученного в результате переработки ядерного топлива для гражданского использования или выполнения программ демонтажа ядерного оружия, путем производства свежего уран-плутониевого смешанного оксидного (МОХ) топлива для промышленных ядерных реакторов, находит все более широкое промышленное применение во всем мире.

Это промышленное применение требует, в частности, решения следующих вопросов:

- автоматизация технологических операций;

- ограничение воздействия ионизирующего излучения на производственный персонал и

- уменьшение количества жидких и твердых отходов.

Мировая практика показывает, что доступ к этой технологии повторного использования имеют крупные державы, будь то политические, экономические или демографические (США, Япония, Россия, Индия, Китай и т.д.). Западная Европа сохраняет определенное лидерство в разработке промышленных процессов в этой области.

Стремление производителей электроэнергии обеспечить свою конкурентоспособность в связи с либерализацией их рынка, побуждает разработчиков ядерного топлива ограничивать частоту перегрузки активной зоны реактора, обеспечивая все более полное выгорание выгружаемого топлива, причем как топлива на основе U02, так и МОХ-топлива (например, 50 ГВт-сут/т). Этим объясняется стремление производить МОХ-топливо с все более высоким содержанием делящегося плутония и с реакторным плутонием с все более деградированным изотопным составом, то есть топливо с постоянно возрастающей альфа-активностью.

Для контроля безопасности персонала заводов по производству МОХ-топлива (предотвращение рисков попадания в организм оператора с пищей или вдыхаемым воздухом), безопасности транспорта и энергетических ядерных реакторов (незагрязнение первого контура) важно, чтобы МОХ-топливные стержни, загружаемые в виде сборки, не были или были лишь очень слабо загрязнены с наружной стороны их оболочки, которая, вместе с ее приваренными концевыми заглушками, обеспечивает защиту таблеток МОХ-топлива.

Настоящее изобретение касается операций по производству МОХ-топливных стержней, в частности, операций по загрузке сильно загрязненных таблеток в оболочку, установке и приварке второй концевой заглушки, а также к способам и устройствам для промышленного изготовления незагрязненных МОХ-топливных стержней, причем без необходимости использования операций по их химической или электролитической дезактивации мокрым методом, ведущей к загрязнению среды и повышению рисков критичности.

Напомним, что обычно стержень ядерного топлива состоит из металлической оболочки (чаще всего выполненной из циркониевого сплава или нержавеющей стали), топливных таблеток (обычно изготовленных из оксида урана или уран-плутониевого оксида), прижимной пружины и двух приваренных концевых заглушек, обеспечивающих герметичность в отношении газа и защиту ядерного топлива. Эти стержни заполнены теплопроводным инертным газом (чаще всего гелием) под давлением или нет. Зазор между таблетками и оболочкой очень мал (например, порядка 150-200 мкм для легководных ядерных реакторов). Конструктивные элементы, иные, чем вышеупомянутая прижимная пружина, могут быть загружены сверху или снизу стержня (например, вставная трубка, изоляционные таблетки «геттеры», таблетки зоны воспроизводства и т.д.).

Важно, чтобы в ходе изготовления топливных стержней способ загрузки таблеток в оболочку позволял:

- ограничивать размер частей оболочки, подверженных загрязнению, и величину этого загрязнения в целях уменьшения и, возможно, исключения необходимости в операциях по их очистке/дезактивации; в частности, предупреждать отложение загрязнения на наружной поверхности оболочки, особенно на ее открытой торцевой поверхности, образующей сварной шов второй заглушки, поскольку эти возможности отложения способствуют увеличению доли стержней, бракуемых из-за их несоответствия критериям внешнего загрязнения;

- предупреждать подвергание керамических таблеток чрезмерному напряжению во избежание образования их осколков, создающих механическую блокировку при загрузке, и - в результате попадания этих осколков внутрь оболочки - производства дефектных стержней, имеющих чрезмерные зазоры между соседними таблетками.

Таким образом, производство стержней ядерного топлива, в частности МОХ-топливных стержней, включает различные, уже названные операции, которые стоит напомнить здесь перед описанием уровня техники. Эти операции обычно выполняются в защитных камерах, обеспечивающих защиту окружающей среды и операторов от действия α (а также β, γ)-излучателей:

- подача оболочки, снабженной ее первой герметичной заглушкой;

- загрузка таблеток в оболочку;

- загрузка пружины для прижима таблеток;

- замена воздуха в оболочке инертным газом;

- очистка/дезактивация части оболочки, подвергнувшейся загрязнению в ходе загрузки таблеток;

- установка второй заглушки;

- приварка второй заглушки кольцевым швом;

- возможная подпрессовка оболочки, выполняемая в качестве отдельной операции или одновременно с предшествующей приваркой;

- возможная приварка вентиляционного отверстия, в случае отдельной подпрессовки;

- измерение загрязнения части оболочки, подвергнувшейся загрязнению.

Методы, используемые изготовителями, направлены на достижение различных целей, которые иногда могут быть несовместимы. Можно привести несколько не исчерпывающих примеров:

- эксплуатационная безопасность: в частности, ограничение риска критичности, связанного с использованием жидкостных замедлителей нейтронов, и риска пожара или взрыва за счет неиспользования очищающих растворов, включающих летучие вещества; заключение радиоактивных материалов, в частности α-излучателей, в герметичные камеры, например, типа перчаточных боксов;

- качество изготовленных топливных стержней: в частности, качество сварки (отсутствие окисления, включений и т.д.), отсутствие осколков, создающих зазоры между таблетками, отсутствие фиксированного или переносимого внешнего загрязнения;

- индустриализация технологических операций: автоматизация операций; производительность; ограничение воздействия ионизирующего излучения на производственный персонал (наружное или внутреннее воздействие); ограничение производства твердых и жидких отходов в ходе очистки/дезактивации.

Стремление к этим целям может обусловить выбор какого-либо особого порядка выполнения вышеописанных операций или использование особых технологических решений для выполнения той или иной операции, чтобы облегчить все эти операции в отношении безопасности, эффективности или ограничения производства отходов или улучшить качество продукции. Некоторые методы, влияющие на процессы производства МОХ-топлива, приведены ниже:

- проверка на скопление пыли на таблетках перед их загрузкой путем их шлифования с охлаждением или без него, удаления пыли с таблеток механическими средствами или лазером, путем ограничения доли повторно используемого скрапа в таблетках, путем осторожного обращения с таблетками и т.д.;

- загрузка таблеток в оболочку в воздушной или азотной среде, что связано с разбавлением воздуха или азота путем многократного добавления инертного газа, или с откачки газа из оболочки, для того чтобы снова ввести в нее инертный газ, и с загрязнением при этом открытого конца стержня (уже снабженного или нет его второй заглушкой);

- установка второй заглушки с зажимом или без него, привариваемой по периметру с помощью наиболее широко применяемого сварочного процесса, а именно дуговой сварки вольфрамовым электродом в среде инертного газа (TIG), что позволяет осуществлять подпрессовку стержня на другой технологической линии или в другой машине; или какой-либо процесс сварки, обеспечивающий приварку второй заглушки и подпрессовку за одну операцию (контактная сварка сопротивлением или лазерная сварка).

Различные известные изобретения, относящиеся к области настоящего изобретения, приводятся ниже в качестве не исчерпывающих примеров, согласно которым известно:

- использование центрирующего устройства для ввода таблеток в оболочку, в отсутствие специальных защитных устройств (типа перчаточного бокса):

- неподвижное центрирующее устройство цилиндрической формы или в виде усеченного конуса (см. патенты США №4980119, 4748798, 5251244);

- тройное центрирующее устройство (одно неподвижное + два промежуточных) круглого поперечного сечения (см. патент США №3940908);

- неподвижное V-образное центрирующее устройство (см. патент США №3907123);

- неподвижное центрирующее устройство с многоугольным или квадратным поперечным сечением (см. патент США №4942014)

или

- использование центрирующего устройства для ввода таблеток в оболочку, установленного в защитной камере (типа перчаточного бокса):

- неподвижное центрирующее устройство в форме усеченного конуса, установленное в центре защитной камеры (см. патент США №3925965);

- центрирующее устройство, установленное на границе двух зон защитной камеры, активной и неактивной, причем активная зона предназначена для загрузки таблеток (см. WO 98/26428).

Следует отметить, что в этом последнем документе упоминается о разделении защитной камеры лишь на два отсека.

Все вышеуказанные устройства, известные изобретателям, не удовлетворяют требованиям в отношении промышленного изготовления незагрязненных стержней МОХ-топлива из керамических таблеток, которые наряду с накоплением пыли могут образовывать осколки, в свою очередь создающие механические заторы и пробки в ходе загрузочных операций;

- либо эти устройства не ограничивают часть оболочки, подвергающуюся загрязнению, до строгого минимума, или отсутствует управление уровнями загрязнения в защитной камере (от "сильно загрязненный" в зоне загрузки до "очень слабо загрязненный" или "незагрязненный", когда стержень покидает защитную камеру), причем это отсутствие управления приводит к чрезмерному и неоправданному загрязнению, подлежащему удалению с помощью дополнительных операций, чаще всего основывающихся на обработке жидкостью, что ведет к образованию различных отходов и дополнительным рискам критичности;

- либо эти устройства чувствительны к пыли и осколкам, увлекаемым таблетками в столбиках, и/или к таковым, образующимся в ходе загрузки таблеток в оболочку, причем эта чувствительность вызывает механические заторы, ведущие к простоям машины, необходимости вмешательства операторов в защитных камерах, рискам загрязнения операторов, цехов, а иногда и защитных помещений, которые должны оставаться лишь слегка загрязненными или незагрязненными;

- либо эти устройства для предотвращения загрязнения и загрузки таблеток не позволяют производить плутониевые топливные стержни, соответствующие техническим условиям на их незагрязнение, когда содержание плутония в таблетках и альфа-активность плутония высоки, причем даже при проведении дополнительной жидкостной дезактивации.

Задача изобретения состоит в создании таких способа и устройства для изготовления незагрязненных МОХ-топливных стержней, с помощью которых можно устранить вышеуказанные и другие недостатки, хорошо известные специалистам. Указанная задача решается благодаря применению оригинальной и неочевидной комбинации признаков, влияющих, в частности, на технологические операции, а также на качество изготовленной продукции. Так:

- различные операции по загрузке таблеток, очистке/дезактивации конца оболочки, подвергнувшегося загрязнению, установке пружины и второй заглушки с ее немедленной приваркой или без нее, в зависимости от того, устанавливается ли эта заглушка с зажимом или без него, очистке и проверке на незагрязнение перед извлечением стержня из защитной камеры могут выполняться преимущественно на одной и той же технологической линии и в различных защитных отсеках, изолированных друг от друга в зависимости от используемой газовой среды и уровня загрязнения, свойственного выполнению соответствующей операции; причем по крайней мере два последних названных отсека разработаны предпочтительно так, чтобы их загрязнение можно было удерживать длительное время, на низком уровне, например, благодаря их пригодности к дезактивации, хорошо известной специалистам, в ходе работы несмотря на последовательное перемещение многих стержней;

- предпочтительно, размеры частей оболочки, вводимых в защитную камеру, ограничиваются до строгого минимума в целях ограничения размеров частей, подвергающихся загрязнению и требующих проверки на загрязнение на выходе и их возможной очистки/дезактивации;

- предпочтительно, загрузка таблеток осуществляется с использованием таблеток, предварительно введенных в защитную камеру в гелиевой среде или в вакууме, и в оболочку, предварительно заполненную гелием, или в вакууме, после откачки содержавшегося в ней воздуха. Ввиду очень низкой динамической вязкости гелия имеется возможность загружать таблетки в оболочку в гелиевой среде при производственных скоростях, примерно от 100 до 150 мм/с без откачки газа, содержащегося в оболочке, несущего немало пыли к открытому концу стержня;

- ввод таблеток в оболочку - или их загрузка - обеспечивается с помощью загрузочного устройства, внутренняя часть которого выполнена в форме округлой усеченной пирамиды и с точными допусками для:

- подачи на открытом конце оболочки таблеток, точно выровненных по положению и ориентации во избежание возникновения механического затора;

- экранирования открытого конца оболочки от загружаемых таблеток во избежание сильного загрязнения оболочки, возможного отложения загрязнения и дополнительных механических заторов;

- улавливания, и/или сбора, и/или удаления пыли и осколков таблеток, которые могут заблокировать таблетки в ходе их загрузки или, возможно, попали в оболочку;

- загрузка таблеток в оболочку осуществляется столбиками, последовательно подаваемыми по V-образному элементу по оси оболочки, использующему для ограничения усилий, действующих на таблетки, устройство с чувствительным приводом, усилие которого ограничивается в зависимости от порядка загружаемого столбика таблеток, и имеющему достаточную длину для того, чтобы глубина загрузки какого-либо столбика в оболочку была больше, чем длина следующего загружаемого столбика; следует отметить, что усилия толкания таблеток в ходе их загрузки в оболочку ограничиваются соответственно как глубиной ввода толкающего устройства, так и порядком (N) загружаемого столбика;

- операции по очистке частей оболочки, подверженных загрязнению, выполняются немедленно после загрязнения и сухим способом во избежание распространения загрязнения и необходимости контроля риска критичности и образования загрязненных жидких отходов.

Для преодоления вышеуказанных недостатков необходимо использовать по крайней мере частичную комбинацию вышеупомянутых новых операций.

С этой целью способ согласно изобретению включает следующую последовательность операций:

- разделение защитной камеры на некоторое число смежных отсеков;

- соединение каждого отсека с соседним для создания герметизированного прохода для оболочки, причем по крайней мере некоторые из таких проходов выравниваются между собой для того, чтобы обеспечить возможность перемещения оболочки вдоль ее продольной оси;

- ввод загружаемой таблетками оболочки, открытым концом вперед, в первый отсек через герметизированный проход или входное отверстие отсека;

- осевое перемещение оболочки между последовательными отсеками до тех пор, пока ее открытый конец не достигнет последнего отсека;

- загрузка таблеток в последнем отсеке, а также, если это предусмотрено, различных конструктивных элементов, иных, чем прижимная пружина, в оболочку через ее открытый конец;

- частичное осевое извлечение оболочки по окончании загрузки с тем, чтобы переместить ее открытый конец в предыдущий отсек;

- в этом предыдущем отсеке очистка и проверка на возможное загрязнение по крайней мере части оболочки, подвергнувшейся загрязнению, испускаемому таблетками в ходе их загрузки, или атмосферой последнего отсека;

- после этой очистки осевое перемещение оболочки с тем, чтобы ее открытый конец перешел в другой отсек;

- загрузка прижимной пружины и установка второй заглушки в открытый конец в этом другом отсеке;

- после этой установки выполнение возможных других операций, например, сварка кольцевым швом, подпрессовка/приварка вентиляционного отверстия и т.д., в том же самом отсеке или в еще одном отсеке с возможным дополнительным перемещением оболочки;

- проверка на загрязнение частей стержня, подвергнувшихся загрязнению в последних отсеках, и, по мере необходимости, их потенциальная очистка в первом или втором отсеке;

- извлечение стержня из первого отсека или его поперечное перемещение в другую защитную камеру через этот первый отсек, соединяющий эти защитные камеры друг с другом;

- ступенчатое изменение степени загрязнения между различными отсеками, начиная с отсутствия загрязнения или очень слабого загрязнения в первом отсеке и кончая наиболее сильным загрязнением в последнем отсеке;

- выбор газов, подаваемых в отсеки защитных камер и в любые технологические или транспортные боксы, имеющиеся в них, из группы газов, включающей: воздух, азот, гелий, аргон, вакуум; и

- ступенчатое изменение давления в этих отсеках для того, чтобы упорядочить любые утечки, начиная с самого высокого давления в первом отсеке и кончая самым низким давлением в последнем отсеке.

Вышеупомянутый способ, являющийся предметом настоящего изобретения, может быть с пользой применен как на обычных заводах по производству МОХ-топлива, так и на заводах по производству другого ядерного топлива, содержащего в какой-либо пропорции актиниды, иные, чем уран в качестве не ограничивающих примеров: топливо на основе нитридов или карбидов урана/плутония, топливо без воспроизводящего материала, предназначенное для сжигания или трансмутации актинидов, МОХ-топливо на основе тория/плутония, МОХ-топливо с поглотителем, выгорающим или нет, и т.д.

Согласно одному примеру осуществления изобретения для загрузки таблеток и последующих, связанных с ней операций, а именно

- подачи, центрирования и выравнивания таблеток, образующих столбик, с опоры к открытому концу оболочки и

- удаления с этого столбика таблеток пыли и осколков, захваченных этими таблетками, и/или прилипших к загруженным таблеткам, и/или образовавшихся при подаче, центрировании и выравнивании таблеток,

выполняются следующие операции:

- между опорой и открытым концом оболочки и выравнивание оси таблеток с осью оболочки с помощью канала, нижняя часть которого имеет V-образный профиль с равномерным наклоном и частично совпадающего с цилиндрическим выходом с диаметром таблеток;

- центрирование оболочки в камере, центрированной по цилиндрической части этого канала;

- экранирование открытого конца оболочки от загружаемой таблетки;

- улавливание, и/или сбор, и/или удаление пыли и осколков таблеток через зазоры между таблетками и стенками канала под действием силы тяжести и, факультативно, путем дополнительного продувания и/или всасывания.

Настоящее изобретение касается также устройства для производства незагрязненных МОХ-топливных стержней из таблеток, предназначенного для осуществления предлагаемого способа. Это устройство включает защитную камеру, предназначенную для выполнения следующих операций:

- загрузка таблеток столбиками в оболочку, открытую на одном конце и закрытую первой заглушкой на другом конце;

- очистка и потенциальная проверка на загрязнение части вышеупомянутой оболочки, подвергнувшейся контакту с загрязнением или пылью из вышеуказанных таблеток;

- загрузка различных конструктивных элементов, в частности, прижимной пружины;

- установка второй заглушки;

- потенциальная очистка и проверка на загрязнение части вышеупомянутой оболочки, подвергнувшейся контакту с загрязнением.

Согласно настоящему изобретению в вышеупомянутом устройстве:

- защитная камера разделена на несколько отдельных отсеков;

- эти отсеки предпочтительно расположены последовательно, один за другим, в направлении движения между ними загружаемой оболочки, открытым концом вперед;

- эти отсеки защитной камеры изолированы друг от друга герметичными перегородками, имеющими для перемещения оболочки из одного отсека в другой проход, состоящий из полнопроходного клапана и уплотнительного устройства по окружности оболочки, причем по крайней мере некоторые из вышеупомянутых проходов выровнены в направлении движения вышеупомянутой оболочки, а первый отсек потенциально снабжен просто отверстием на его входе;

- осевой приводной механизм установлен для того, чтобы перемещать вдоль его продольной оси конец вводимой оболочки или стержня, снабжаемого второй заглушкой в выбранном отсеке;

- устройства для загрузки таблеток столбиками и средства для загрузки различных конструктивных элементов, иных, чем прижимная пружина и вторая заглушка, установлены в последнем отсеке;

- по крайней мере одно устройство для очистки/дезактивации и, возможно, средства для проверки на загрязнение части оболочки, подвергнувшейся загрязнению в ходе загрузки таблеток, установлены в каком-либо предыдущем отсеке;

- средства для загрузки прижимной пружины и установки с зажимом или без него второй заглушки в открытый конец оболочки расположены в другом предыдущем отсеке;

- средства, необходимые для выполнения возможных дополнительных операций по сварке и/или подпрессовке, могут быть установлены в том же самом отсеке или в еще одном отсеке;

- средства для проверки на загрязнение и, потенциально, очистки/дезактивации частей стержня, подверженных загрязнению в ходе предшествующих операций, установлены в первом или втором боксе; и

- средства для вентиляции защитной камеры, ее отсеков и любых установленных в них боксов, а также средства для подачи газа установлены для того, чтобы поддерживать в этой камере пониженное давление по сравнению с атмосферой помещения, и выполнены таким образом, чтобы обеспечивать

- выбор газа для каждого отсека и/или установленного в нем бокса из группы газов, включающей: воздух, азот, гелий, аргон, вакуум; и

- ступенчатое изменение пониженного давления в этих отсеках в целях упорядочения направления любых утечек и для способствования ступенчатому изменению степени загрязнения, начиная с самого слабого давления в первом отсеке и кончая самым сильным в последнем отсеке.

Как указано выше, различные отсеки могут иметь также один или несколько боксов или камер, установленных в них и работающих в газовых средах, отличных от газовой среды отсека, причем эти боксы или внутренние камеры обычно предназначены для выполнения технологических операций, например, загрузки таблеток в вакууме, сварки в среде гелия очень высокой чистоты и т.д., или транспортировочных операций, например, поперечное перемещение в каком-либо контейнере открытого конца оболочки в контролируемой газовой среде.

К числу преимуществ, обеспечиваемых изобретением, относятся:

- производство стержней с высоким содержанием плутония, незагрязненных, без включений в сварном шве и без чрезмерных межтаблеточных зазоров;

- различные возможности осуществления:

- от процессов, полностью выполняемых вручную, до полностью автоматизированных процессов;

- от производственных устройств с низкой/средней производительностью, «одностержневые» установки, обрабатывающие одновременно лишь один стержень, до высокопроизводительных устройств, «многостержневые» установки, обрабатывающие одновременно некоторое количество стержней;

- различные составы узла "оболочка/вторая заглушка", например, заглушки, вставляемые в оболочку с зажимом или без него, заглушки с осевым или поперечным вентиляционным отверстием и т.д.;

- различные методы выполнения кольцевого сварного шва, дуговая сварка вольфрамовым электродом в среде инертного газа (TIG), контактная сварка, лазерная сварка и т.д. и подпрессовка;

- различные сухие методы очистки/дезактивации, механическое протирание, лазер и т.д.;

- загрузка без специальных мер предосторожности запыленных таблеток после их шлифования без охлаждения или после многочисленных транспортировочных операций;

- ограничение загрязнения оболочки, что касается площади поверхности и величины, при загрузке таблеток и заполнении оболочки инертным газом перед сваркой, позволяющее ограничивать операции очистки/дезактивации лишь очисткой, например, протиранием конца стержня, подвергшегося загрязнению, и проверкой отсутствия переносимого загрязнения на выходе тоже механическим протиранием;

- отсутствие жидких отходов; ограниченное образование твердых отходов в ходе очистки и проверки на переносимое загрязнение протиранием;

- пониженный риск критичности, допускающий использование высокого содержания и больших количеств делящегося материала;

- общая экономия производственных затрат.

Прочие подробности и особенности изобретения будут видны из его других пунктов формулы изобретения и описания схематических чертежей, в неопределенных и различных масштабах, приложенных к настоящему описанию и поясняющих на не ограничивающих примерах предлагаемый способ и отдельные варианты предлагаемого устройства или его компонентов.

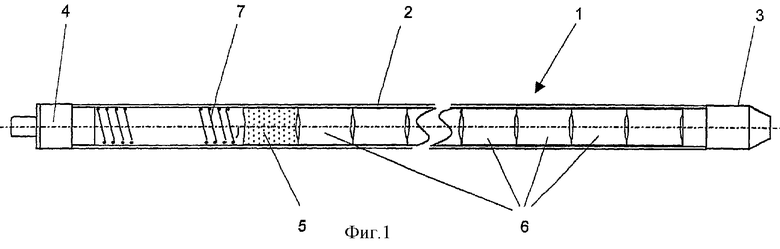

На фиг.1 показано осевое сечение одного варианта конструктивного исполнения топливного стержня, изготовляемого согласно предлагаемому способу.

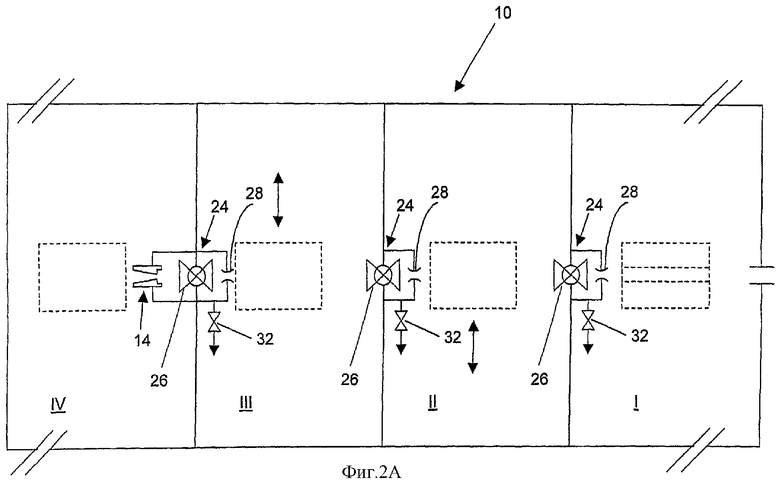

На фиг.2А-С схематически показана компоновка отсеков защитной камеры для одного примера осуществления изобретения, а также различные варианты размещения оборудования внутри этих отсеков, для того чтобы обеспечить возможность подачи оболочки вперед, или поперечное движение указанного оборудования, или его внутреннее размещение для осевого перемещения оболочки.

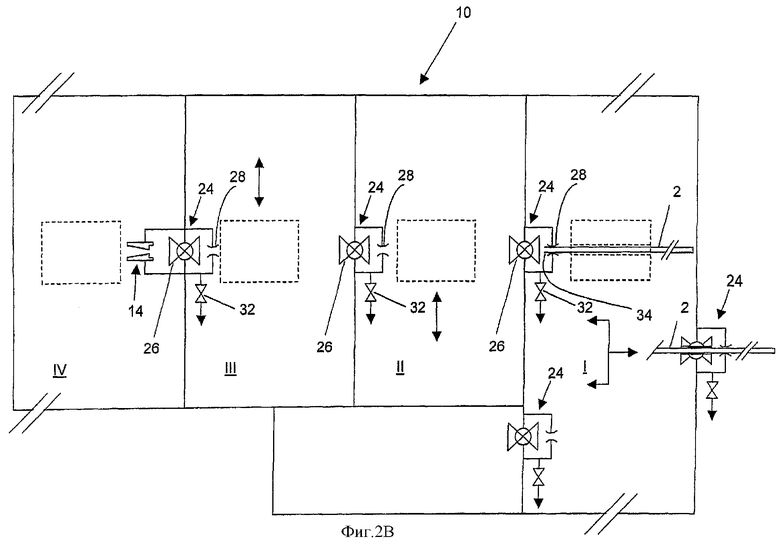

На фиг.2В схематически показан ввод стержня, выполняемого согласно фиг.1, в первый отсек защитной камеры в соответствии с различными вариантами осуществления изобретения, по одному или сгруппированными вместе;

- доступ к первому отсеку через герметизированную шлюзовую камеру, позволяющую использовать в нем газовую среду, иную, чем воздух помещения;

- длину первого отсека, превышающую длину стержня;

- поперечное перемещение оболочки/стержня при "многостержневом" конструктивном исполнении устройства.

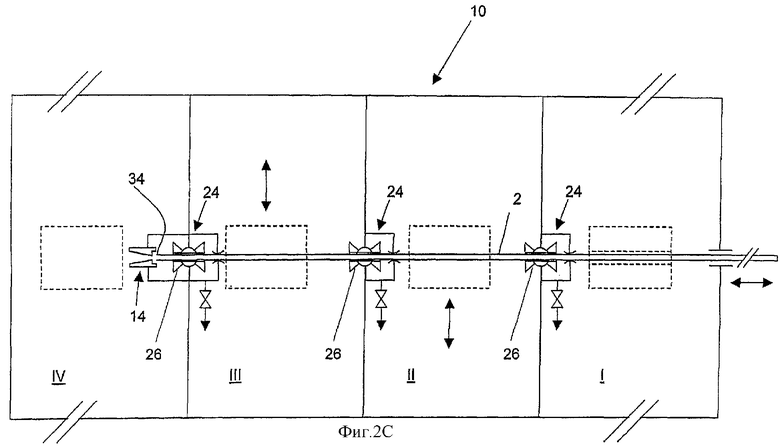

На фиг.2С схематически показан ввод стержня, изображенного на фиг.1, таким образом, чтобы он вошел в последний отсек защитной камеры.

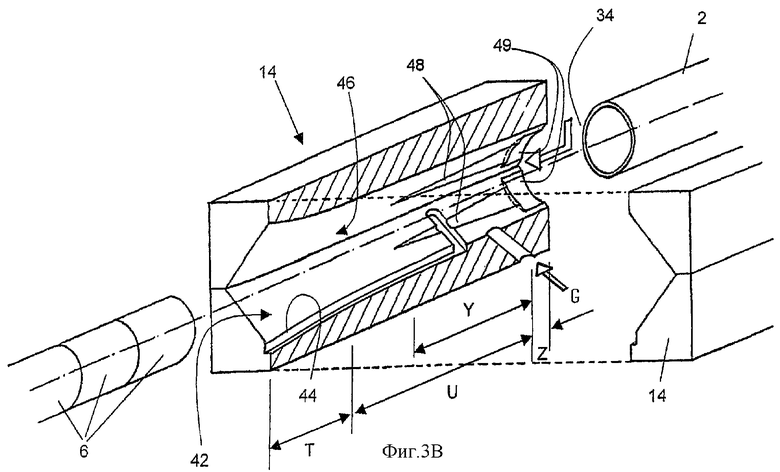

На фиг.3 показано перспективное изображение элемента для ввода таблеток в оболочку, предназначенного для осуществления изобретения.

На фиг.3В показаны примеры конструктивного исполнения продольных и поперечных канавок и газовых сопел G.

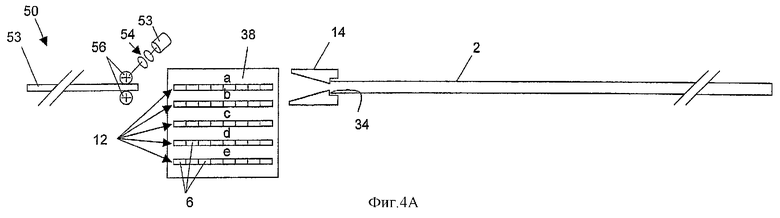

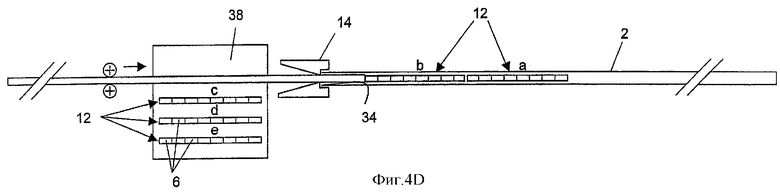

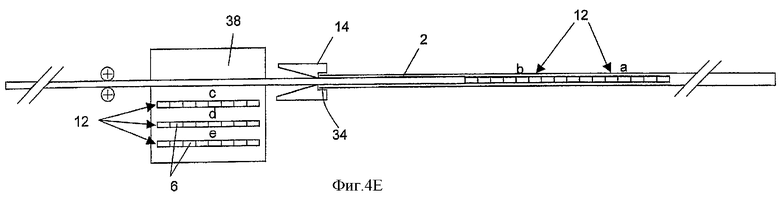

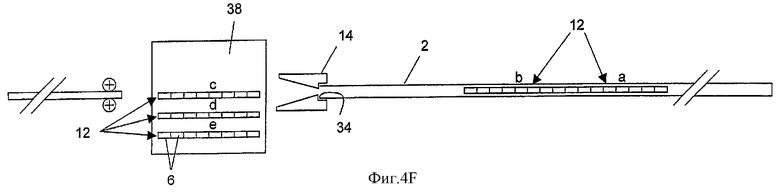

На фиг.4A-4F показаны в плане различные операции очередности загрузки последовательных столбиков таблеток в оболочку согласно одному примеру осуществления изобретения. На фиг.4А показан также механизм для привода толкающего устройства с ограниченным усилием. В виде примера на фиг.4A-4F показана загрузка двух последовательных столбиков «а» и «b» глубоко в оболочку 2 с использованием длинного толкающего устройства 53.

На различных чертежах одни и те же позиции обозначают те же самые или аналогичные элементы устройства.

Представленный на фиг.1 стержень 1 согласно предлагаемому изобретению содержит оболочку 2, герметично закрытую на одном конце первой заглушкой 3, а на другом конце второй заглушкой 4. Между этими заглушками 3 и 4 в оболочке 2 расположены таблетки 6, пружина 7 и конструктивные элементы, такие как одна или несколько вставок 5.

Устройство и способ для изготовления незагрязненных МОХ-топливных стержней 1 из таблеток 6, являющиеся предметом предлагаемого изобретения, поясняются в настоящем описании совместно ввиду их полной взаимосвязи.

Как объясняется ниже, этот способ состоит в выполнении в защитной камере 10 (фиг.2), например, типа перчаточного бокса, следующих операций:

- загрузка таблеток 6 столбиками 12 (фиг.4) в оболочку 2 с использованием загрузочного устройства 14, показанного на фиг.3 и схематически на фиг.2 и 4, состоящего из V-образной или желобчатой пластины 38, последовательно перемещаемой в направлении, поперечном оси вышеупомянутых столбиков 12 и оболочки 2;

- загрузка различных конструктивных элементов, в частности, прижимной пружины 7;

- установка второй заглушки 4 в оболочку 2, либо с зажимом, либо без него;

- потенциальная приварка кольцевым швом второй заглушки 4, в частности, если она вставлена в оболочку 2 без зажима;

- потенциальная очистка и проверка на загрязнение части вышеупомянутой оболочки 2, подвергнувшейся контакту с пылью или аэрозолями, производимыми таблетками 6.

Согласно изобретению с этой целью используются следующие способы и меры предосторожности (фиг.2-4):

- защитная камера 10 разделена на отсеки, например, I, II, III и IV согласно фиг.2, в данном случае на 4 отсеках, прилегающих друг к другу и герметично изолированных друг от друга, причем уровень загрязнения альфа-излучателями, а также тип и давление газа контролируются в каждом из этих отсеков;

- операции: загрузка, очистка, установка заглушки, проверка на загрязнение выполняются последовательно на оболочке 2 путем ее осевого и последовательного перемещения между этими отсеками I-IV, причем ввод и вывод вышеупомянутой оболочки осуществляется через один и тот же отсек I;

- герметичность между отсеками I-IV обеспечивается в каждый момент времени с помощью шлюзовой камеры 24 (фиг.2), состоящей из клапана 26 с полным проходом для оболочки 2, например, отсекательного или шарового типа, и уплотнительного элемента 28 с эластомерными уплотнениями, уплотнительные кольца, манжетные уплотнения или специальные уплотнения, вокруг оболочки 2; эта шлюзовая камера 24 позволяет вводить стержень 1 из одного отсека в другой, не нарушая герметичности между ними и изменяя, если это необходимо, при проходе внутреннюю газовую среду стержня 1, например, чтобы ввести в гелиевую среду или в вакуум оболочку 2, находившуюся до этого в воздушной среде. В этом последнем случае объем газа ограничивается корпусом шлюзовой камеры 24, клапан 26 и уплотнительное устройство 28 вакуумируются насосом (не показан) через клапан 32 или любое другое устройство и заменяется газом выбранного типа. Уплотнительный элемент 28 может занимать разные положения, он либо оставляет весь проход открытым, не прикасаясь к оболочке, либо обеспечивает статическую герметизацию оболочки по окружности, когда она неподвижна, либо обеспечивает динамическую герметизацию вокруг оболочки при ее относительном поступательном или вращательном движении, необходимом для какой-либо транспортировочной или технологической операции;

- загрузка таблеток 6 и загрузка конструктивных элементов 5, иных, чем прижимная пружина 7 и вторая заглушка 4, производятся в отсеке IV, расположенном дальше всех от вводного отсека I;

- очистка части оболочки 2, подвергнувшейся загрязнению, в частности, поверхности ее открытого конца 34, выполняется после загрузки таблеток 6 и других вышеупомянутых конструктивных элементов 5, и перед загрузкой пружины 2 и второй заглушки 4, в отсеке III, предпочтительно прилегающем к загрузочному отсеку IV; очистка предположительно загрязненных поверхностей обеспечивается, например, их протиранием полосами ткани или нетканого материала, сухими или слегка пропитанными какой-нибудь жидкостью, а именно водой, растворителем или химическим дезактивирующим средством;

- загрузка пружины 7 и установка второй заглушки 4 в оболочку 2 и потенциальная приварка кольцевым швом этой второй заглушки 4 выполняются в отсеке II, расположенном между очистным отсеком III и отсеком I;

- очистка и потенциальная проверка на загрязнение частей оболочки 2, которые вводились в отсеки II-IV защитной камеры 10, обеспечиваются в каком-либо отсеке, отделенном от отсека 11. Очистку можно осуществлять путем сухой или слегка влажной протирки, используя, например, полосы ткани или нетканого материала, сухого или слегка пропитанного жидкостью (вода, растворитель или дезактивирующее средство). Отсутствие загрязнения можно проверить контактным или бесконтактным способом в зависимости от того, желательно или нет осуществлять проверку на переносимое загрязнение. Во втором случае, наиболее частом, проверку проводят путем взятия пробы-мазка и ее исследования с помощью какого-либо прибора, известного специалистам, например, ZnS-детектора. Общее загрязнение можно проверить непосредственно, например, с помощью кольцевого ZnS-детектора. Следует отметить, что известны и другие сухие способы очистки, предусматривающие, например, освещение соответствующей поверхности световым лучом лазера;

- ввод оболочки 2 и проверку на загрязнение стержня 1 можно с успехом выполнить в том же самом отсеке I. Это может быть также необходимо, например, в том случае, если стержень 1 нужно извлечь и переместить к какой-нибудь другой единице оборудования, расположенной в другой камере, в частности, если заглушка 4 установлена с зажимом в оболочке 2 топлива для легководных ядерных реакторов и позволяет осуществлять ее приварку в отдельной камере;

- уровни загрязнения ступенчато изменяются от отсека IV к отсеку I на выходе из защитной камеры 10; эти уровни, в частности, наименее загрязненных отсеков I, II, III, проверяются непрерывно или периодически с целью предупреждения переноса чрезмерного загрязнения в последующие отсеки I, II и ограничения загрязнения оболочки 2, с установленной или неустановленной второй заглушкой 4, в ходе ее перемещения к вышеуказанному выходу; при случайном загрязнении или постепенном накоплении загрязнения важно иметь возможность уменьшить уровень загрязнения этих отсеков до приемлемого путем очистки их и установленного в них оборудования; контроль за загрязнением отсеков защитной камеры 10 связан также с соответствующей вентиляцией и фильтрацией, например, минимальная частота обновления газовой среды должна составлять не менее 2-, 3-х раз в час, не создавая турбулентность;

- атмосферы различных вышеупомянутых отсеков I-IV могут состоять из различных газов, таких как воздух, N2, Ar, Не или даже вакуум для загрузочного отсека IV;

- давления в этих различных отсеках I-IV изменяются ступенчато, чтобы упорядочить утечки из наименее загрязненных отсеков в наиболее загрязненные; в зависимости от газов, присутствующих в этих отсеках, контроль каскада давлений обеспечивается путем раздельного контроля давления в каждом из отсеков относительно атмосферы того помещения, где расположена защитная камера 10, или путем упорядочивания вентиляционного потока из одного отсека в другой; следует отметить, что во всех различных отсеках должно поддерживаться пониженное давление относительно давления в помещении, в котором работает установка для производства стержней 1.

Предлагаемый выше способ производства является особенно предпочтительным с точки зрения контроля загрязнения, когда загрузка таблеток 6, очистка и установка заглушки 4 выполняются в отсеках с гелиевой средой, что является дополнительным предметом изобретения. Для этого, при ее вводе в защитную камеру 10, перемещение оболочки 2 без таблеток в первый встречающийся отсек с гелиевой средой, обычно отсек II для установки заглушки, происходит после откачивания воздуха помещения или азота транспортировочного бокса, содержащегося в вышеупомянутой оболочке 2, и замены его гелием в шлюзовой камере 24, разделяющей два соответствующих отсека. Как уже отмечалось выше, этот вариант способа позволяет устанавливать, возможно, даже приваривать заглушку на стержень 1 в гелиевой среде и избегать необходимости вакуумировать оболочку 2, заполненную таблетками 6 и воздухом или азотом, чтобы заменить его гелием. Следует отметить, что вследствие низкой динамической вязкости гелия, по сравнению с вязкостью воздуха или азота, обычно используемых в защитной камере, удаление гелия, содержащегося в оболочке 2, при вводе столбиков 12 таблеток 6 происходит без заметного уноса пыли и аэрозолей к открытому концу 34 стержня 1.

Предложенный выше способ изготовления обеспечивает также преимущество, когда загрузка таблеток осуществляется в вакууме; в этом случае оболочка подается без таблеток и газа к входу последнего отсека с вакуумом или содержащего какой-либо бокс с вакуумом, после откачивания из нее газа в шлюзовой камере 24 для доступа к этому отсеку; имеется возможность выбирать атмосферу для отсеков, в которых осуществляется очистка, установка и сварка; гелиевая среда в этих двух отсеках, комбинируемая с вакуумом в загрузочном отсеке, обеспечивает особые преимущества, что касается контроля загрязнения, несмотря на более высокую сложность его осуществления.

В ходе загрузки таблеток 6 важно:

- подавать таблетки 6 к открытому концу 34 оболочки 2 так, чтобы они были точно выровнены по положению и ориентации во избежание возникновения механического затора;

- экранировать открытый конец 34 оболочки 2 от загружаемых таблеток 6 во избежание его сильного загрязнения, возникновения дополнительных механических заторов и помех;

- улавливать, и/или собирать, и/или удалять пыль и осколки таблеток, которые могут заблокировать таблетки 6 в ходе их загрузки или, возможно, даже стать причиной изготовления дефектных стержней, и которые либо переносятся указанными загружаемыми таблетками 6, либо образуются в ходе самой загрузки таблеток.

С этой целью можно воспользоваться устройством 14 (фиг.3) для ввода таблеток 6, чаще всего подаваемых столбиками 12 по неподвижной V-образной пластине или (фиг.4) по известной пластине 38 с V-желобами и перемещаемой поперечно; это загрузочное устройство, являющееся дополнительным предметом изобретения, включает полый неподвижный металлический элемент 14, выполненный, например, из двух частей, внутренний профиль 42 которого состоит последовательно, в частности, как показано на фиг.3, из входа квадратного сечения на его конце 44, детали 46 с постепенно уменьшающимся квадратным поперечным сечением на ее кончике (T+U), цилиндрического выхода 48 круглого поперечного сечения (Y) с диаметром, равным диаметру таблеток 6, с непрерывным соединением с деталью квадратного поперечного сечения 46, и цилиндрического отверстия 49 с наружным диаметром, равным диаметру оболочки 2 (Z). Вход квадратного сечения (Т) на его конце 44 допускает большие зазоры, до 1÷2 мм, для таблеток 6 в целях игнорирования несоосности разного характера, например, вертикальная и горизонтальная несоосность V-желобообразной полосы 38, подающей столбики 12 таблеток 6. Деталь с квадратным поперечным сечением на кончике 46 имеет постепенно уменьшающиеся размеры (Т+U), чтобы постепенно центрировать таблетки 6; различные законы геометрического уменьшения могут быть реализованы на современных станках с ЧПУ, например (фиг.3), начиная с линейного уменьшения, ведущего к получению усеченной пирамиды (U), и кончая нелинейным, например, квадратичным уменьшением (Т), позволяя тем самым исправить значительную несоосность на коротких участках и способствовать удалению пыли и осколков в результате изменения ориентирования таблеток по отношению друг к другу. Что касается двух круглых поперечных сечений 48 и 49, то оба эти отверстия Dy и Dz выполняются соответственно с диаметрами таблеток (DYHOM.=Dтаб.+0,02 мм, например) и оболочек (Dzhom.=Dобол.макс.+0,01 мм, например) с соосностью 0,01 мм и допусками на диаметр -0/+0,01 мм. Этот компонент ввода можно снабдить также (фиг.3В) различными соплами для инжекции газа или соплами для улавливания, сбора или удаления пыли и осколков, налипающих на таблетки или переносимых ими. В элементе 14 можно предусмотреть также продольные и/или поперечные канавки, для того чтобы улучшить улавливание осколков и пыли. Следует отметить, что в другом возможном примере осуществления изобретения верхняя часть канала 42 может иметь форму иную, чем обратное V.

Кроме того, следует отметить, что загрузочное устройство 14 можно использовать для прямого ввода таблеток в оболочку, а также центрирования и выравнивания таблеток в любом промежуточном устройстве, установленном перед оболочкой.

При загрузке столбиков таблеток 12 важно ограничивать действие осевых усилий, используемых для того, чтобы:

- избежать воздействия поперечных усилий столбиков 12, испытывающих осевое давление и способных возникать из-за отклонений по перпендикулярности торцевых поверхностей таблеток 6; эти усилия вредны, когда таблетки 6 пересекают места механического перехода (V-образная или желобообразная полоса 38 к элементу ввода 14, элемент ввода 14 к оболочке 2); и

- избежать образования дополнительных осколков и пыли в ходе загрузки из-за чрезмерного местного давления на края таблеток 6, соприкасающиеся с их торцевыми поверхностями.

Для этого используются порознь или в сочетании друг с другом следующие три способа:

- загрузка таблеток 6 в газовой среде с низкой динамической вязкостью (гелий) или в вакууме, чтобы ограничить давление в оболочке 2 в ходе подачи в нее столбиков таблеток 12; следует отметить, например, что чем дальше продвигается загрузка столбиков таблеток, тем больше нарастает, при той же самой скорости загрузки, давление газа из-за увеличения перепада давления вдоль столбика таблеток 12;

- подача таблеток, загружаемых столбиками 12 (фиг.4) в оболочку 2, на глубину, равную по крайней мере длине элементарных столбиков 12; таким образом, первая таблетка 6 какого-либо столбика N (N, идущий от "а" к "е" в примере, показанном на фиг.4) в ходе его загрузки в оболочку 2 соприкасается с последней таблеткой 6 уже загруженного столбика (N-1) и толкает "состав" (N-1) уже загруженных столбиков только тогда, когда последняя таблетка столбика N уже находится внутри оболочки 2; тем самым поперечные усилия, создаваемые таблетками 6, минимизируются и к тому же оказывают меньший вред благодаря точному механическому ориентированию, обеспечиваемому оболочкой 2;

- использование какого-либо устройства для толкания таблеток 50, оснащенного чувствительным приводом, в частности, таким, который, в общем, способен ограничивать величину создаваемых им усилий лишь до необходимых; это нужно потому, что требуемые усилия возрастают, по мере того как загружается все большее число элементарных столбиков 12. Эти усилия ограничиваются, например, электронным способом путем управления электропитанием двигателя постоянного тока или серводвигателя 52 в зависимости от глубины ввода толкающего устройства и порядкового номера N загруженного столбика; наконец, ввиду применения высоких скоростей загрузки на заводах, придется позаботиться о том, чтобы предупреждать инерционные воздействия путем использования устройства для толкания таблеток 53 с полым стержнем и ограничителем крутящего момента 54 с проскальзыванием и малой инерцией, например, магнитно-порошкового ограничителя крутящего момента.

Снижение скорости толкания "состава" из столбиков таблеток можно предпочтительно применять для последнего загруженного столбика или столбиков.

Возможны различные типы разделения защитной камеры и распределения выполняемых в ней операций. В таблице 1 приведены их несколько возможных примеров.

Проверка на загрязнение

Вывод стержня

(Воздух или гелий)

Установка 2-й заглушки (Приварка заглушки, если она не имеет зажима)

(Гелий)

(Гелий)

(Гелий)

(Воздух или N2)

(Воздух или N2)

Установка 2-й заглушки

(Приварка заглушки, если она не имеет зажима)

(Воздух или N2)

(Воздух или N2)

Вывод стержня

(Воздух)

(Воздух)

Установка 2-й заглушки

(Приварка заглушки, если она не имеет зажима)

(Гелий)

(Воздух)

Проверка на загрязнение Вывод оболочки

(Воздух)

(Воздух)

(Воздух)

Ниже приведены подробные сведения, касающиеся примера осуществления изобретения №1, описанного в таблице 1 и реализованного изобретателями на практике.

а. Последовательность операций

- загрузка таблеток 6, содержащих образующийся при изготовлении скрап и шлифованных без охлаждения, на желобообразную пластину 38, перемещаемую поперечно шаг за шагом;

- газовая среда и распределение функций по отсекам:

IV: в гелии - загрузка таблеток;

III: в гели: - очистка открытого конца;

II: в гели - загрузка таблеток и заглушки без зажима;

- приварка второй заглушки кольцевым швом;

I: в воздухе - потенциальная очистка конца стержня;

- взятие пробы-мазка для измерения переносимого загрязнения;

- извлечение стержня с целью его подпрессовки на другой единице оборудования;

- изолирование отсеков: с помощью шлюзовой камеры 24, включающей полнопроходной вакуумный клапан и двойное эластомерное уплотнение с газом или вакуумным барьером.

Гелий, используемый в различных отсеках, поступает из станции очистки (рециркуляция) гелия, откачанного из защитной камеры, чтобы поддерживать в вышеуказанной камере пониженное давление, и из источника свежего гелия, чтобы возмещать его утечки, тогда как сварочный бокс отсека II напрямую снабжается гелием высокой степени чистоты.

Существует вариант, предусматривающий снабжение отсека I гелием с целью изготовления МОХ-топлива для кипящих реакторов.

б. Продукция и технические условия (не ограничивающие)

электродом в среде

инертного газа (TIG)

очистки, сварки и проверки на

загрязнение соответственно, Бк/дм <103, 102-101, <1

<103, 102-101, <1

стержней, Бк/дм2 на пробе-мазке

<1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МОХ-ТОПЛИВНЫХ СТЕРЖНЕЙ | 2002 |

|

RU2316064C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЫЛИВАНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ПОСРЕДСТВОМ ЛАЗЕРНОГО ЛУЧА | 1997 |

|

RU2175150C2 |

| УСТРОЙСТВО СНАРЯЖЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2019 |

|

RU2713220C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДЕЗАКТИВАЦИИ СТЕРЖНЕВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605540C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2397557C2 |

Группа изобретений относится к атомной технике и предназначена для производства незагрязненных МОХ-топливных стержней. Способ изготовления незагрязненных МОХ-топливных стержней из таблеток в защитной камере. Защитная камера удерживается при пониженном давлении по сравнению с атмосферой помещения. Таблетки загружаются последовательными столбиками в оболочку, предварительно снабженную первой заглушкой на одном из двух ее концов. Загружаются различные конструктивные элементы, в частности прижимная пружина. Устанавливается вторая заглушка на другом конце оболочки. Вторую заглушку приваривают кольцевым швом, в частности, если она вставлена в указанную оболочку без зажима. Проводят, по крайней мере, одну очистку и, по меньшей мере, одну проверку на загрязнение частей вышеуказанной оболочки или, соответственно, стержня, подвергнувшегося загрязнению. Защитную камеру разделяют на некоторое число смежных отсеков. Соединяют каждый отсек с соседним для создания герметизированного прохода для оболочки. Некоторые из таких проходов выравнивают между собой для того, чтобы обеспечить возможность перемещения оболочки вдоль ее продольной оси. Вводят оболочки, загружаемые таблетками, открытым концом вперед в первый отсек через герметизированный проход или входное отверстие отсека. Оболочки перемещают по оси между последовательными отсеками до тех пор, пока ее открытый конец не достигнет последнего отсека. Загружают таблетки в последнем отсеке, а также, если это предусмотрено, различные конструктивные элементы, иные, чем прижимная пружина, в оболочку через ее открытый конец. Оболочки частично извлекаются по оси по окончании загрузки с тем, чтобы переместить ее открытый конец в предшествующий отсек. В этом предыдущем отсеке проводится очистка и проверка на возможное загрязнение, по крайней мере, части оболочки, подвергнувшейся загрязнению, испускаемому таблетками в ходе их загрузки, или атмосферой последнего отсека. После этой очистки оболочки по оси перемещаются с тем, чтобы открытый конец оболочки вошел в другой отсек. Загружают прижимную пружину и устанавливают вторую заглушку в открытый конец в этом другом отсеке. После этой установки выполняются другие возможные операции в том же самом отсеке или в еще одном отсеке с возможным дополнительным перемещением оболочки. Проверяют на загрязнение части стержня, подвергающихся загрязнению в последних отсеках, и производят потенциальную чистку, по мере необходимости, в первом или втором отсеках. Извлекают стержень из первого отсека или его поперечно перемещают в другую защитную камеру через первый отсек, соединяющий защитные камеры друг с другом. Степень загрязнения ступенчато изменяется между различными отсеками, начиная с отсутствия загрязнения или очень слабого загрязнения в первом отсеке и кончая наиболее сильным загрязнением в последнем отсеке. Выбирают газ, подаваемый в эти отсеки, из группы, включающей: воздух, азот, гелий, аргон, вакуум. Давление в отсеках изменяется ступенчато, чтобы упорядочить любые утечки, начиная с самого высокого давления в первом отсеке и кончая самым низким давлением в последнем отсеке. Кроме того, имеется устройство для производства незагрязненных МОХ-топливных стержней. Группа изобретений предназначена для контроля безопасности персонала заводов по производству МОХ-топливных стержней. 2 н. и 17 з.п. ф-лы, 4 ил., 1 табл.

| US 3925965 А, 16.12.1975 | |||

| СПОСОБ И УСТРОЙСТВО СНАРЯЖЕНИЯ ТАБЛЕТКАМИ ОБОЛОЧЕК СТЕРЖНЕВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2156508C2 |

| RU 2070740 C1, 20.12.1996 | |||

| US 5030414 A, 09.07.1991 | |||

| US 5030414 A, 09.07.1991. | |||

Авторы

Даты

2007-03-20—Публикация

2002-12-24—Подача