Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов (твэлов) для энергетических ядерных реакторов.

Известно, что твэл является самым напряженным элементом тепловыделяющей сборки энергетического ядерного реактора на тепловых нейтронах, и поэтому к процессу его изготовления и контроля предъявляются высокие требования. Наличие дефектов на поверхности оболочки и в сварных соединениях заглушек с оболочкой может привести к разгерметизации твэла и, как следствие, к загрязнению теплоносителя первого контура продуктами радиоактивного распада делящегося материала, т.е. к аварийной ситуации. К разгерметизации твэла может привести также наличие недопустимой кривизны твэла и, как следствие, касание твэлов друг с другом в тепловыделяющей сборке, ведущее к истиранию оболочки в результате вибрации твэла при протоке теплоносителя с большой скоростью через тепловыделяющую сборку. Следует также отметить, что для нормальной работы реактора, исключения искажений нейтронного и температурного полей в каждом твэле должны быть выполнены условия строгого ограничения количества ядерного топлива и равномерности его распределение по длине твэла, что обеспечивается технологией изготовления (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книги 1, 2. Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин, М., Энергоатомиздат, 1995 год).

Известна автоматическая линия изготовления тепловыделяющих элементов, содержащая устройства подготовки оболочек к снаряжению и сварки заглушки с одним концом оболочки, размещенные в технологической последовательности на наклонном реечном столе, снаряжения столба топливных таблеток в открытый конец оболочки, герметизации открытого конца снаряженной оболочки с механизмом подачи заглушки и сваркой под давлением инертного газа под оболочкой, поверхностной химической обработки, размещенные в одном потоке и имеющие средства проводки с устройства на устройство, при этом устройство подготовки оболочек к снаряжению снабжено механизмом зачистки сварного шва оболочки с заглушкой, установленным после устройства сварки заглушки с одним концом оболочки, устройство снаряжения включает столешницу с вибратором с горизонтальными ложементами в виде направляющих, вибропитатель поштучной подачи топливных таблеток на упомянутые ложементы для формирования столба топливных таблеток, устройство контроля длины столба топливных таблеток с отсекателем-упором начала столба и отсекателем-прижимом конца столба топливных таблеток, где каждый отсекатель-прижим выполнен из индивидуальных размещенных на кронштейне перпендикулярно ложементам пневмоцилиндров, у которых каждый шток подпружинен и снабжен на торце эластичным материалом, а у отсекателя-упора между каждой парой ложементов на столешнице выполнены приливы с впадинами и отверстиями, сообщающимися трубками со съемным бачком с сеткой внутри, и устройство очистки открытого торца снаряженной оболочки в виде подвижного в осевом направлении полого штока, сообщенного с вакуумной системой, с волнистой по винтовой линии частью поверхности, вводимой в оболочку, и устройство запрессовки фиксатора в открытый конец снаряженной оболочки, в устройстве герметизации отверстие ввода снаряженной оболочки на герметизацию оболочки сваркой является одновременно отверстием вывода твэлов из устройства герметизации, соосно с которым расположен рольганг с реверсивными двигателями, являющийся средством проводки снаряженных оболочек в устройство герметизации и средством проводки твэлов из устройства герметизации в устройство поверхностной химической обработки, выполненное в виде последовательно расположенных соосных проходных камер, имеющих по крайней мере по два сквозных проходных отверстия для твэлов, и включает в себя камеру для образования окисной пленки на тюле и дополнительный наклонный стол загрузки тепловыделяющих элементов (см. патент Российской Федерации RU 2070740 от 1994.05.17, опубл. 1996.12.20. МПК6 G21C 21/02 «Автоматическая линия изготовления тепловыделяющих элементов»).

В известном патенте отсутствует измерение с необходимой точностью длины снаряжаемого в оболочку столба топливных таблеток, поскольку прижим конца столба топливных таблеток может попасть на стык двух таблеток и прижать их обе, таким образом, погрешность составляет величину длины одной таблетки, что недопустимо и при последующем контроле приведет к выводу твэла в брак. Сбор упавших с ложементов таблеток осуществляется в съемный бачок, куда они попадают при падении через отверстия в столешнице, что приводит к недопустимым повреждениям таблеток и, как следствие, к невозможности их возврата на снаряжение и к выводу их в брак. Перемещение оболочек и твэлов посредством перекатывания по наклонным столам, а также наличие сбрасывателей с каждого механизма на наклонные столы не исключает нанесение недопустимых дефектов на поверхность оболочек и твэлов.

Наиболее близкой по техническим признакам и достигаемому результату к предлагаемой является автоматическая линия изготовления тепловыделяющих элементов для ядерного реактора ВВЭР-1000 и ВВЭР-440 с применением удлинителей, содержащая устройства: подготовки оболочек со сваркой заглушки к одному концу оболочки и ее взвешивания, снаряжения столба топливных таблеток в открытый конец оболочки, зачистки открытого конца снаряженной оболочки, запрессовки фиксаторов в открытый конец снаряженной оболочки, контроля и разбраковки снаряженной оболочки по внутренним компонентам, герметизации сваркой заглушки к снаряженной оболочке под давлением инертного газа гелия под оболочкой, контроля и разбраковки по давлению внутри оболочки твэла, ультразвукового контроля сварного шва, поверхностной обработки с оксидированием оболочки твэла, транспортные средства проводки с устройства на устройство, вывода бракованных снаряженных оболочек и тепловыделяющих элементов и средства автоматики, при этом после устройства запрессовки фиксаторов в открытый конец снаряженной оболочки размещено устройство взвешивания снаряженной оболочки, сблокированное с устройством взвешивания оболочки с заглушкой, определяющее «чистый» вес ядерного топлива в виде столба таблеток, и снабжено транспортным средством вывода бракованных по весу снаряженных оболочек из технологического потока, устройство контроля и разбраковки снаряженной оболочки по внутренним компонентам дополнительно снабжено элементами контроля и разбраковки по сплошности и длине столба топливных таблеток, длине зазора между заглушкой и таблеткой, по длине зазора между таблетками, сумме зазоров, сколам, объему единичной крошки между таблетками, длине зазора между последней таблеткой и фиксатором, длине пружинного фиксатора или общей длине втулочных фиксаторов и транспортным средством вывода бракованных снаряженных оболочек из технологического потока во встроенный в автоматическую линию бокс, сообщенный с транспортными средствами вывода бракованных по весу снаряженных оболочек, вывода бракованных тепловыделяющих элементов из устройства контроля и разбраковки по давлению внутри оболочки тепловыделяющего элемента и вывода бракованных тепловыделяющих элементов из устройства контроля сварного шва, при этом перед встроенным в автоматическую линию боксом размещен ложемент для бракованной снаряженной оболочки или бракованного тепловыделяющего элемента, снабженный вибросистемой колебания для расснаряжения топливного столба таблеток в бокс, в котором размещены: приемный контейнер таблеток, расснаряжаемых после удаления фиксатора из открытого конца оболочки, соединенного с приемным контейнером гибким таблетопроводом, устройство разрушающего контроля давления гелия под оболочкой тепловыделяющего элемента и его состава в виде испытательной камеры, сообщенной с вакуумной системой и снабженной прокалывателем оболочки тепловыделяющего элемента, тензометрическим датчиком контроля давления и газоанализатором, определяющим состав гелия, устройство подготовки образцов металлографического контроля качества сварного шва в виде отрезного станка, с использованием брака оболочек (см. патент Российской Федерации RU 2256250 от 2003.06.05, опубл. 2005.07.10, МПК7 G21C 21/02 «Автоматическая линия изготовления тепловыделяющих элементов») - прототип.

В известном патенте подготовка оболочки к снаряжению осуществляется в одном технологическом потоке автоматической линии, что снижает общую производительность линии, поскольку операции подготовки оболочки к снаряжению значительно короче по времени, чем последующие технологические операции. Подготовка оболочек разной длины в одном технологическом потоке вызывает необходимость применения специальных съемных приспособлений-удлинителей и перенастройки отдельных механизмов линии, поскольку твэл ВВЭР-440 короче твэла ВВЭР-1000 на 1400 мм, а при подготовке оболочек выполняется обрезка обоих ее торцов. В автоматической линии отсутствует операция контроля герметичности твэла, а также контроля внешнего вида твэла с выявлением такого рода дефектов, как вмятины, царапины, наколы, что не позволяет оперативно получать информацию о качестве изготовления твэлов и, следовательно, оперативно корректировать процесс изготовления. Снаряжение столба топливных таблеток в открытый конец оболочки способом вибрации приводит к дополнительным повреждениям таблеток и, как следствие, к необходимости иметь в автоматической линии бокс, снабженный колебательной вибросистемой для расснаряжения бракованных оболочек, а также к образованию значительного количества пыли, которая оседает на таблетках и на внутренних поверхностях устройства виброснаряжения, что приводит к повышенному износу механизмов, расположенных внутри защитной камеры устройства виброснаряжения, поскольку диоксид урана керамического сорта, из которого изготавливаются топливные таблетки, обладает высокими абразивными свойствами, а также к дополнительной радиационной нагрузке на обслуживающий персонал. Формирование столба топливных таблеток на вибростоле с помощью отсекателя-упора начала столбов и отсекателя-прижима конца столбов топливных таблеток значительно увеличивает длину устройства виброснаряжения, так как столб формируется на горизонтальных ложементах направляющих на всю длину. Устройство контроля и разбраковки твэлов по внутренним компонентам не предусматривает контроль обогащения по урану-235 топливных таблеток, снаряженных в твэл, т.е. не позволяет выявлять в столбе топливных таблеток наличие таблетки с обогащением по урану-235, отличным от обогащения, требуемого для данной основной массы таблеток, что недопустимо по условиям нормальной работы тепловыделяющей сборки в ядерном реакторе, т.к. приводит к искажению нейтронного и температурного полей в каждом твэле. Отсутствие идентификации каждого твэла при прохождении им операций изготовления и контроля не позволяет объективно отслеживать отклонения качества, что необходимо при анализе качества процесса изготовления твэлов и разработке корректирующих мероприятий по стабилизации качества изготовления твэлов, также не представляется возможным наладить оперативный контроль и учет количества ядерных делящихся материалов, находящихся в каждом твэле и в дальнейшем в тепловыделяющей сборке. Перемещение оболочек и твэлов посредством перекатывания по наклонным столам, а также наличие сбрасывателей с каждого механизма на наклонные столы не исключает нанесение недопустимых дефектов на поверхность оболочек твэлов, ведущих к снижению прочности оболочки твэла. Поскольку твэлы являются наиболее напряженными элементами активной зоны ядерного энергетического реактора, при этом содержащими ядерный делящийся материал, выход твэла из строя приводит к наиболее опасным последствиям - попаданию ядерного топлива и продуктов его деления в контур теплоносителя.

Технической задачей изобретения является расширение технологических возможностей автоматической линии изготовления твэлов ядерного реактора и повышение их качества.

Поставленная техническая задача решается тем, что автоматическая линия изготовления тепловыделяющих элементов ядерного реактора содержит установку снаряжения столба топливных таблеток в открытый конец оболочки с приваренной нижней заглушкой с устройствами взвешивания снаряженной оболочки, установку очистки со стороны открытого конца внутренней полости снаряженной оболочки с устройством измерения компенсационного объема и запрессовки фиксатора в открытый конец снаряженной оболочки, установку герметизации сваркой заглушки к снаряженной оболочке (в дальнейшем тепловыделяющий элемент-твэл), установку контроля и разбраковки твэла по внутренним компонентам, установку ультразвукового контроля сварных швов, установку контроля геометрии твэла, установку контроля давления внутри оболочки твэла, механизмы вывода бракованных твэлов из технологического потока, размещенные в одном технологическом потоке и имеющие средства проводки по установкам и с установки на установку. Согласно изобретению линия дополнительно содержит размещенный перед установкой снаряжения столба топливных таблеток в открытый конец оболочки механизм разгрузки межоперационной кассеты и размещенный после установки контроля давления внутри оболочки твэла механизм загрузки межоперационной кассеты, предназначенной для межоперационного хранения и транспортировки оболочек или твэлов, причем механизмы разгрузки и загрузки снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок межоперационной кассеты, на которых размещены оболочки или твэлы в межоперационной кассете, установку контроля герметичности твэла, установку контроля внешнего вида твэла, а установка снаряжения столба топливных таблеток в открытый конец оболочки снабжена механизмом дискретного снаряжения предварительно набранного и размещенного на технологической паллете столба топливных таблеток, установка контроля и разбраковки твэла по внутренним компонентам дополнительно снабжена устройством контроля обогащения по урану-235 топливных таблеток, а устройства взвешивания снаряженной оболочки, установка герметизации сваркой заглушки к снаряженной оболочке, установка контроля и разбраковки твэла по внутренним компонентам, установка контроля герметичности твэла, установка ультразвукового контроля сварных швов, установка контроля геометрии твэла, установка контроля давления внутри оболочки твэла дополнительно снабжены устройствами считывания штрихкода, нанесенного на оболочку твэла, средства проводки по установкам и с установки на установку выполнены в виде шагового реечного конвейера с несколькими параллельными рядами реек, расположенными перпендикулярно осям механизмов автоматической линии с расстоянием между соседними рейками, исключающим деформацию оболочек или твэлов, причем рейки снабжены шарнирными секциями, расположенными на концах реек, обращенных к предыдущей либо к последующей установке.

Другим отличием является то, что рейки шагового реечного конвейера снабжены выполненными соосно через все рейки вырезами для размещения оболочек или твэлов.

Кроме того, рейки шагового реечного конвейера снабжены накладками из материала, не повреждающего поверхность оболочек и твэлов.

Снабжение линии механизмом разгрузки межоперационной кассеты с устройством вертикального пошагового перемещения позволяет в автоматическом режиме загружать линию из межоперационных кассет, в которых оболочки, подготовленные к снаряжению, расположены порядно на полках, кроме того, оболочки открытым концом, предназначенным для снаряжения в него столба топливных таблеток, обращены и выровнены к торцу межоперационной кассеты, который обращен к установке снаряжения, что позволяет изготавливать на линии твэлы различной длины без перенастройки механизмов.

Снабжение линии механизмом загрузки межоперационной кассеты позволяет в автоматическом режиме снимать с линии готовые твэлы и загружать ими межоперационную кассету, тем самым исключить ручной съем с линии готовых твэлов, минимизировав деформацию твэлов.

Снабжение линии установкой контроля герметичности твэла позволяет контролировать герметичность каждого твэла и в случае обнаружения негерметичности твэла оперативно выявлять и устранять причины возникновения дефектов в процессе изготовления, приведших к негерметичности твэла, тем самым влиять на качество изготовления.

Снабжение линии установкой контроля внешнего вида твэла позволяет выявлять дефекты наружной поверхности оболочки твэла, от наличия которых напрямую зависит стабильность и долговечность работы твэла в ядерном реакторе, поскольку прочность твэла находится в прямой зависимости от состояния его оболочки.

Снабжение установки снаряжения столба топливных таблеток механизмом дискретного снаряжения предварительно набранного и размещенного на технологической паллете столба топливных таблеток позволяет разделить столб топливных таблеток на несколько частей и разместить его порядно на компактной паллете, с которой каждая часть перемещается толкателем в открытый конец оболочки, что позволяет значительно уменьшить габариты устройства. Предварительный набор столба топливных таблеток позволяет с необходимой точностью формировать столб топливных таблеток нужной длины, что при заданной плотности топливных таблеток позволяет снаряжать в оболочку заданную массу ядерного топлива. Плавное перемещение таблеток с помощью толкателя исключает образование пыли и повреждение таблеток в процессе снаряжения, следовательно, отпадает необходимость иметь в автоматической линии бокс для расснаряжения бракованных оболочек.

Снабжение установки контроля и разбраковки твэлов по внутренним компонентам устройством контроля обогащения по урану-235 топливных таблеток позволяет контролировать равномерность распределения ядерного топлива по длине твэла и, таким образом, исключить искажение нейтронного и температурного полей в твэле при работе реактора. Снабжение устройств взвешивания снаряженной оболочки, установки герметизации сваркой заглушки к снаряженной оболочке, установки контроля и разбраковки твэла по внутренним компонентам, установки контроля герметичности твэла, установки ультразвукового контроля сварных швов, установки контроля геометрии твэла, установки контроля давления внутри оболочки твэла устройствами считывания штрихкода, нанесенного на оболочку твэла, позволяет идентифицировать каждый твэл в процессе его изготовления, что позволяет объективно отслеживать отклонения качества и оперативно корректировать процесс изготовления, а также решает проблему оперативного контроля и учета количества ядерных делящихся материалов, находящихся в каждом твэле и в дальнейшем в тепловыделяющей сборке, что важно, так как количество урана является одной из основных ее характеристик.

Выполнение средств проводки по установкам и с установки на установку в виде шагового реечного конвейера с несколькими параллельными рядами реек, расположенных перпендикулярно осям механизмов автоматической линии с расстоянием между соседними рейками, исключающим деформацию оболочек или твэлов, позволяет исключить как деформацию оболочек или твэлов от собственного веса, так и нанесение недопустимых дефектов на поверхность оболочек или твэлов, поскольку оболочки или твэлы, расположенные в вырезах накладок реек, не соприкасаются друг с другом и не вращаются вокруг собственной оси при перемещении по транспортным установкам, а накладки выполнены из материала, не повреждающего поверхность оболочек или твэлов.

Снабжение реек шарнирными секциями, расположенными на концах реек, обращенных к предыдущей либо к последующей установке, позволяет при необходимости иметь доступ к оболочкам или твэлам при изготовлении твэлов длиной, меньшей длины установок, что важно при начале изготовления партии твэлов и настройке механизмов линии.

Сущность изобретения поясняется чертежами.

На чертежах представлена автоматическая линия изготовления тепловыделяющих элементов ядерного реактора, где:

фиг.1 - автоматическая линия изготовления тепловыделяющих элементов, вид сверху;

фиг.2 - установка разгрузки, вид сбоку;

фиг.3 - радиационно-защитная камера с механизмом снаряжения;

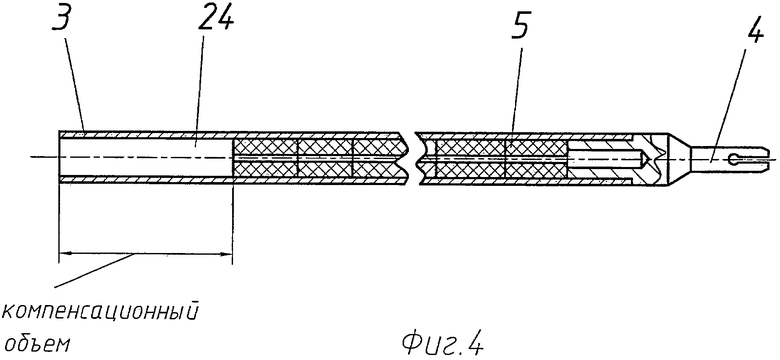

фиг.4 - оболочка с таблетками и фиксатором (разрез);

фиг.5 - твэл, разрез;

фиг.6 - устройство очистки;

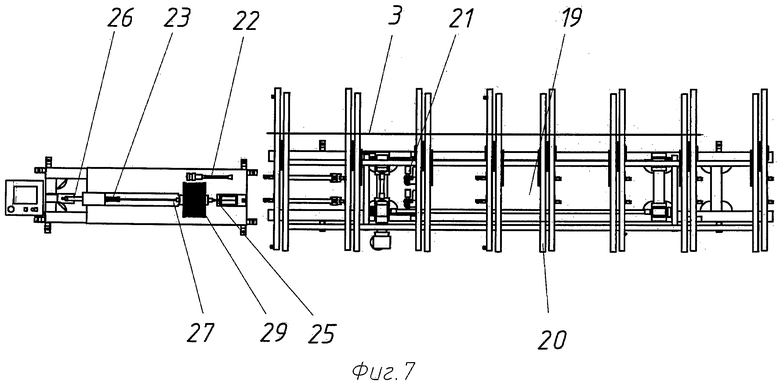

фиг.7 - устройство измерения компенсационного объема и запрессовки фиксаторов;

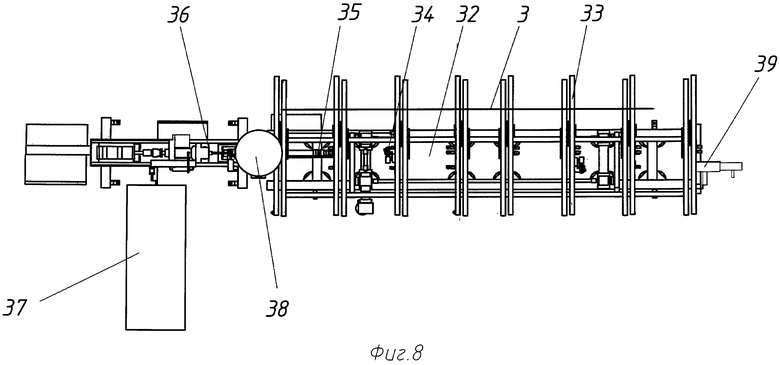

фиг.8 - установка герметизации;

фиг.9 - транспортный модуль, вид сбоку;

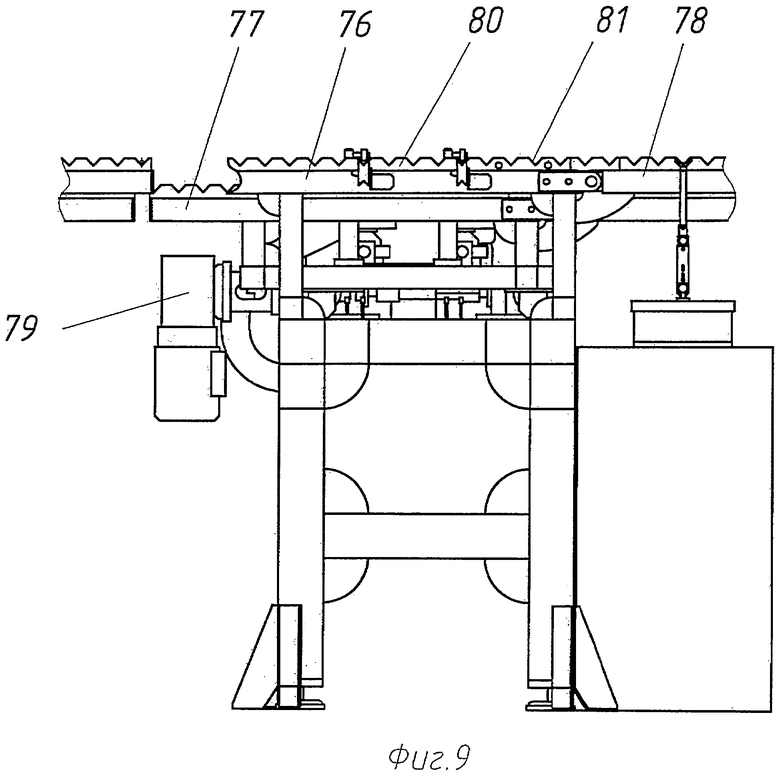

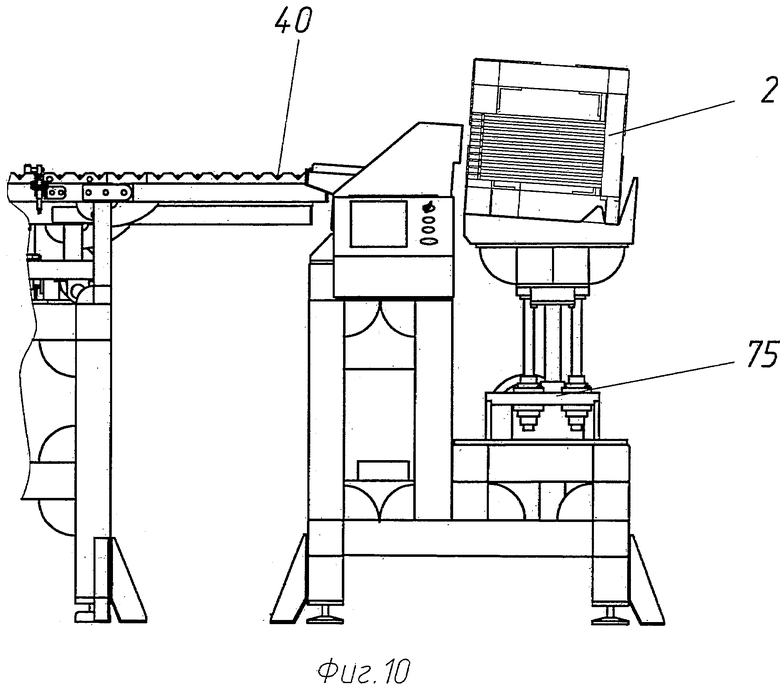

фиг.10 - установка загрузки, вид сбоку.

Автоматическая линия изготовления тепловыделяющих элементов содержит расположенные в технологической последовательности:

- механизм 1 разгрузки межоперационной кассеты 2, на полках которой размещены оболочки 3 с приваренной нижней заглушкой 4,

- установку снаряжения столба топливных таблеток 5 в открытый конец оболочки 3, включающую последовательно расположенные: радиационно-защитные камеры 6, 7, 8, в которых размещены механизмы 9 дискретного снаряжения предварительно набранного и размещенного на технологической паллете 10 столба топливных таблеток 5, транспортные модули 11, 12, 13 с размещенными на каждом из них шаговым реечным конвейером 14, механизмом 15 продольной подачи оболочки 3 в радиационно-защитные камеры 6, 7, 8, устройством взвешивания 16 и устройством 17 считывания штрихкода со снаряженной оболочки 3,

- установку 18 очистки со стороны открытого конца внутренней полости снаряженной оболочки 3, включающую транспортный модуль 19 с шаговым реечным конвейером 20 и механизмом продольной подачи 21, устройство очистки 22 внутренней полости снаряженной оболочки 3, соединенное с пылеотсасывающей вакуумной системой, устройство 23 измерения компенсационного объема 24 со штоком-щупом 25 и пневмоцилиндром 26 для ввода штока-щупа 25 внутрь снаряженной оболочки 3, устройство 27 запрессовки фиксатора в открытый конец снаряженной оболочки 3, фиксаторы 28 размещены в барабанном магазине 29,

- установку 30 герметизации контактно-стыковой сваркой верхней заглушки 31 к снаряженной оболочке 3, включающую транспортный модуль 32 с шаговым реечным конвейером 33, механизм 34 продольной подачи, механизм точной подачи 35 и модуль сварки 36 с источником питания 37 и устройством 38 подачи заглушек 31, устройство 39 считывания штрихкода с оболочки 3 твэла 40,

- установку контроля и разбраковки твэла по внутренним компонентам, включающую модуль подачи 41 с шаговым реечным конвейером 42 и механизмом продольной подачи 43, устройство 44 считывания штрихкода с оболочки 3 твэла 40, измерительный модуль 45, модуль приема 46 с шаговым реечным конвейером 47, устройство 48 считывания штрихкода с оболочки 3 твэла 40 и механизм 49 вывода бракованных твэлов из технологического потока,

- установку контроля герметичности твэла, включающую модуль сушки 50 с шаговым реечным конвейером 51, модуль контроля герметичности 52 с вакуумной системой 53, выходной транспортный модуль-накопитель 54 с шаговым реечным конвейером 55,

- установку ультразвукового контроля сварных швов, включающую транспортный модуль 56 с шаговым реечным конвейером 57, устройство 58 ультразвукового контроля сварного шва верхней заглушки 31, устройство 59 ультразвукового контроля шва нижней заглушки 4, устройство 60 считывания штрихкода с оболочки 3 твэла 40 при контроле шва верхней заглушки 31, устройство 61 считывания штрихкода с оболочки 3 твэла 40 при контроле шва нижней заглушки 4, механизм 62 вывода бракованных твэлов из технологического потока,

- установку 63 контроля геометрии твэла и установку 64 контроля внешнего вида твэла с транспортным модулем 65 с шаговым реечным конвейером 66, с механизмом 67 вывода бракованных по геометрии твэлов 40 и механизмом 68 вывода бракованных по внешнему виду твэлов 40 из технологического потока и устройством 69 считывания штрихкода с оболочки 3 твэла 40,

- установку 70 контроля давления гелия внутри оболочки 3 твэла 40 с транспортным модулем 71 с шаговым реечным конвейером 72, механизмом 73 вывода бракованных твэлов 40 из технологического потока и устройством 74 считывания штрихкода с оболочки 3 твэла 40,

- механизм 75 загрузки межоперационной кассеты 2, на полках которой размещены твэлы 40,

- шаговые реечные конвейеры содержат подвижную 76, неподвижную 77 рейки с шарнирными секциями 78, размещены на транспортных модулях и снабжены приводом 79, рейки 76 и 77 снабжены накладками 80 с вырезами 81.

Автоматическая линия изготовления тепловыделяющих элементов ядерного реактора работает следующим образом.

На механизм 1 разгрузки межоперационной кассеты устанавливается межоперационная кассета 2 с оболочками 3. Оболочки 3 из межоперационной кассеты 2 поштучно подаются на транспортный модуль 11, где с оболочки 3 с помощью устройства 17 считывается имеющийся на ее образующей штрихкод, после этого оболочки шаговым реечным конвейером 14 транспортируются на позицию подачи, где механизмом 15 подаются открытым концом в радиационно-защитную камеру 6. В радиационно-защитной камере 6 осуществляется снаряжение части столба топливных таблеток 5 путем перемещения механизмом 9 таблеток с технологической паллеты 10 внутрь оболочки 3. После окончания процесса снаряжения оболочки 3 с частично снаряженным столбом топливных таблеток 5 механизмом 15 выводятся из радиационно-защитной камеры 6 и шаговым реечным конвейером 14 перемещаются на устройство взвешивания 16, где осуществляется взвешивание оболочки 3 с частично снаряженным столбом топливных таблеток 5. Далее оболочка 3 с частично снаряженным столбом топливных таблеток 5 перемещается реечным конвейером 14 на транспортный модуль 12, где в радиационно-защитной камере 7 осуществляется доснаряжение столба топливных таблеток 5, затем последовательно взвешивание оболочки и считывание штрихкода, после чего оболочка перемещается на транспортный модуль 13, где в радиационно-защитной камере 8 осуществляется окончательное снаряжение столба топливных таблеток 5 в оболочку 3. Полностью снаряженная оболочка взвешивается, с нее считывается штрихкод, и снаряженная оболочка 3 перемещается шаговым реечным конвейером 20 на транспортный модуль 19 установки 18, где с помощью устройства очистки 22 производится вакуумная очистка внутренней полости снаряженной оболочки 3, после этого устройством 23 с помощью штока-щупа 25, перемещаемого посредством пневмоцилиндра 26 внутрь оболочки 3, измеряется длина компенсационного объема 24. После измерения компенсационного объема внутрь оболочки 3 с помощью устройства 27 запрессовывается фиксатор 28, размещенный в одном из гнезд барабанного магазина 29.

Для выполнения контактно-стыковой сварки верхней заглушки 31 к оболочке 3 оболочка шаговым реечным конвейером 33 подается на транспортный модуль 32 установки герметизации 30, далее оболочка 3 механизмом продольной подачи 34 и механизмом точной подачи 35 подается в модуль сварки 36, в который также подается заглушка из устройства 38, в модуле сварки внутренняя полость оболочки твэла заполняется гелием, затем подается импульс сварочного тока от источника питания 37, за счет энергии которого осуществляется сварка верхней заглушки 31 к оболочке 3. После сварки осуществляется считывание штрихкода с оболочки 3 твэла 40 посредством устройства 39 и твэл шаговым реечным конвейером 42 передается на модуль подачи 41 установки контроля и разбраковки твэла по внутренним компонентам.

С оболочки твэла с помощью устройства 44 считывается штрихкод, и твэл с помощью механизма продольной подачи 43 перемещается в измерительный модуль 45, где производится сканирование внутренних компонентов твэла в процессе его движения, после чего твэл поступает на шаговый реечный конвейер 47 модуля приема 46, где с помощью устройства 48 считывается штрихкод с оболочки твэла. В случае если измерительный модуль 45 бракует твэл, то с помощью механизма 49 забракованный твэл выводится из технологического потока путем снятия твэла с шагового реечного конвейера 47 модуля приема 46 специальными устройствами, имеющимися в механизме 49.

Годные твэлы передаются шаговым реечным конвейером 47 на модуль сушки 50, который также снабжен шаговым реечным конвейером 51, с помощью которого твэлы транспортируются по модулю сушки 50 и затем подаются в модуль контроля герметичности 52, где с помощью вакуумной системы 53 осуществляется контроль герметичности твэлов, после чего твэлы шаговым реечным конвейером 55 выходного транспортного модуля накопителя 54 перемещаются на транспортный модуль 56 установки ультразвукового контроля сварных швов, где в устройстве 58 осуществляется контроль качества сварного шва верхней заглушки 31, а в устройстве 59 - контроль качества сварного шва нижней заглушки 4. После каждой операции контроля с оболочки твэла считывается штрихкод: с помощью устройства 60 - после контроля сварного шва верхней заглушки и с помощью устройства 61 - после контроля сварного шва нижней заглушки. В случае обнаружения в процессе контроля твэла с бракованным сварным швом такой твэл выводится из технологического потока путем снятия с шагового реечного конвейера 57 транспортного модуля 56 специальными устройствами, имеющимися в механизме 62.

Годные твэлы перемещаются в установку 63 для выполнения операции контроля геометрии твэла и установку 64 для выполнения операции контроля внешнего вида твэла и затем на транспортный модуль 65. Твэл, у которого при контроле геометрии будут обнаружены отклонения от требований технической документации, выводится из технологического потока путем снятия твэла с шагового реечного конвейера 66 транспортного модуля 65 специальными устройствами, имеющимися в механизме 67. Твэл, у которого при контроле внешнего вида будут обнаружены отклонения от требований технической документации, выводится из технологического потока путем снятия твэла с шагового реечного конвейера 66 транспортного модуля 65 специальными устройствами, имеющимися в механизме 68. Твэлы, не имеющие отклонений, шаговым реечным конвейером 66 перемещаются далее, с оболочки твэла считывается штрихкод с помощью устройства 69. Затем твэлы передаются на транспортный модуль 71 установки 70. В установке 70 контролируется давление гелия внутри оболочки твэла. Твэл, у которого при контроле давления будут обнаружены отклонения от требований технической документации, выводится из технологического потока путем снятия твэла с шагового реечного конвейера 72 транспортного модуля 71 специальными устройствами, имеющимися в механизме 73. Твэлы, не имеющие отклонений, шаговым реечным конвейером 72 перемещаются далее, с оболочки твэла считывается штрихкод с помощью устройства 74, и твэлы посредством механизм 75 загружаются в межоперационную кассету 2.

Оболочки 3 и твэлы 40 на шаговых реечных конвейерах размещены в вырезах 81, имеющихся в накладках 80 подвижной 76 и неподвижной 77 реек шаговых реечных конвейеров. Перемещение по шаговому реечному конвейеру осуществляется путем планетарного плоскопараллельного движения подвижной рейки 76 относительно неподвижной рейки 77. Подвижные рейки приводятся в движение приводом 79. При необходимости доступа оператора или ремонтного персонала к узлам и механизмам установок линии, а также к находящимся на транспортных модулях оболочкам или твэлам шарнирные секции 78 поворачиваются вручную вверх на 95 градусов, освобождая проход между установками.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2397557C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155394C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2231835C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов (твэлов) для энергетических ядерных реакторов. Автоматическая линия дополнительно содержит механизм разгрузки межоперационной кассеты, механизм загрузки межоперационной кассеты. Механизмы разгрузки и загрузки снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок межоперационной кассеты, на которых размещены оболочки или твэлы в межоперационной кассете. Устройства взвешивания, установки герметизации сваркой заглушки к снаряженной оболочке, контроля и разбраковки твэла по внутренним компонентам, контроля герметичности твэла, ультразвукового контроля сварных швов, контроля геометрии твэла, контроля давления внутри оболочки твэла дополнительно снабжены устройствами считывания штрихкода с оболочки твэла. Для проводки оболочек и твэлов по установкам и с установки на установку применен шаговый реечный конвейер с параллельными рядами реек, причем рейки снабжены выполненными соосно через все рейки вырезами для размещения оболочек или твэлов. Рейки снабжены шарнирными секциями, расположенными на концах реек, обращенных к предыдущей либо к последующей установке, и накладками из материала, не повреждающего поверхность оболочек и твэлов. 2 з.п. ф-лы, 10 ил.

1. Автоматическая линия изготовления тепловыделяющих элементов ядерного реактора, содержащая установку снаряжения столба топливных таблеток в открытый конец оболочки тепловыделяющего элемента с приваренной нижней заглушкой с устройствами взвешивания снаряженной оболочки тепловыделяющего элемента, установку очистки внутренней полости снаряженной оболочки тепловыделяющего элемента со стороны открытого конца с устройством измерения компенсационного объема и запрессовки фиксатора в открытый конец снаряженной оболочки тепловыделяющего элемента, установку герметизации сваркой заглушки к снаряженной оболочке тепловыделяющего элемента, установку контроля и разбраковки тепловыделяющего элемента по внутренним компонентам, установку ультразвукового контроля сварных швов тепловыделяющего элемента, установку контроля геометрии тепловыделяющего элемента, установку контроля давления внутри оболочки тепловыделяющего элемента, механизмы вывода бракованных тепловыделяющих элементов из технологического потока, размещенные в одном технологическом потоке и имеющие средства проводки по установкам и с установки на установку, отличающаяся тем, что линия дополнительно снабжена механизмом разгрузки межоперационной кассеты, размещенным перед установкой снаряжения столба топливных таблеток в открытый конец оболочки тепловыделяющего элемента, и механизмом загрузки межоперационной кассеты, размещенным после установки контроля давления внутри оболочки тепловыделяющего элемента, установкой контроля герметичности тепловыделяющего элемента, установкой контроля внешнего вида тепловыделяющего элемента, при этом механизм разгрузки межоперационной кассеты и механизм загрузки межоперационной кассеты снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок для размещения тепловыделяющих элементов в межоперационной кассете, установка снаряжения столба топливных таблеток в открытый конец оболочки тепловыделяющего элемента снабжена механизмом дискретного снаряжения предварительно набранного и размещенного на технологической паллете столба топливных таблеток, установка контроля и разбраковки тепловыделяющего элемента по внутренним компонентам дополнительно снабжена устройством контроля обогащения по урану-235 топливных таблеток, а устройства взвешивания тепловыделяющего элемента, установка герметизации сваркой заглушки к снаряженной оболочке тепловыделяющего элемента, установка контроля и разбраковки тепловыделяющего элемента по внутренним компонентам, установка контроля герметичности тепловыделяющего элемента, установка ультразвукового контроля сварных швов тепловыделяющего элемента, установка контроля геометрии тепловыделяющего элемента, установка контроля давления внутри оболочки тепловыделяющего элемента дополнительно снабжены устройствами считывания штрихкода, нанесенного на оболочку тепловыделяющего элемента, средства проводки по установкам и с установки на установку выполнены в виде шагового реечного конвейера с несколькими параллельными рядами реек, расположенных перпендикулярно осям механизмов автоматической линии с расстоянием между соседними рейками, достаточным для исключения деформации оболочки тепловыделяющего элемента, причем рейки снабжены шарнирными секциями, расположенными на концах реек, обращенных к предыдущей либо к последующей установке автоматической линии.

2. Автоматическая линия по п.1, отличающаяся тем, что рейки шагового реечного конвейера снабжены вырезами для размещения тепловыделяющего элемента, выполненными соосно через все рейки.

3. Автоматическая линия по п.1, отличающаяся тем, что рейки шагового реечного конвейера снабжены накладками из материала, не повреждающего поверхность оболочки тепловыделяющего элемента.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| US 7539280 В2, 26.05.2009 | |||

| Устройство для измерения расстояний на топографической карте | 1988 |

|

SU1634974A1 |

Авторы

Даты

2012-08-20—Публикация

2010-12-29—Подача