Изобретение относится к ядерной энергетике и может быть использовано при изготовлении тепловыделяющих элементов и тепловыделяющих сборок, преимущественно для водо-водяного энергетического реактора (ВВЭР).

Известно, что оболочка тепловыделяющего элемента (ТВЭЛа) из сплава циркония с 1% ниобия обладает значительной химической активностью, легко взаимодействующего со многими элементами и соединениями из окружающей среды, в частности с кислородом, водородом, йодом, водой и другими. Взаимодействие усиливается при повышенной температуре (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”, под редакцией Ф.Г.Решетникова. Книга 1, М.: Энергоатомиздат, 1995 г., стр.159). Кроме того, цирконий отличается склонностью к разъедающей коррозии, появляющейся в результате соприкосновения, истирания, между соприкасающимися поверхностями даже при отсутствии коррозионной среды (см. “Металлургия циркония”, пер. с английского, под редакцией Г.А.Меерсона и Ю.В. Гагаринского, изд. иностранной литературы. М., 1959, с.298), поэтому при изготовлении ТВЭЛов основной из задач является сохранить его оболочки от внешних повреждений при проведении тех или иных операций. Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления тепловыделяющих элементов и тепловыделяющих сборок (ТВС), включающий операции обрезки трубок из сплава циркония с 1% ниобия в размер оболочки тепловыделяющего элемента, контроля длины, калибровки одного конца трубки-оболочки под посадочное гнездо для заглушки обезжиривания, промывки и сушки трубки-оболочки, запрессовки заглушки в калиброванный конец трубки-оболочки, взвешивания, электронно-лучевой сварки заглушки к оболочке, зачистки сварного шва, ультразвукового контроля сварного шва, снаряжения столба топливных таблеток открытым концом оболочки, вакуумной очистки открытого конца снаряженной оболочки, запрессовки фиксаторов в открытый конец снаряженной оболочки, взвешивания, гамма-абсорбционного контроля длины столба топливных таблеток, зазоров между топливными таблетками, длины компенсационного пространства, наличия фиксаторов, наличия сколов топливных таблеток, герметизации снаряженной оболочки контактной стыковой сваркой второй заглушки под давлением инертного газа под оболочкой, контроля давления инертного газа (гелия) в ТВЭЛе, ультразвукового контроля сварного шва ТВЭЛа, поверхностной обработки в смеси кислот НNО3 HF до заданного диаметра ТВЭЛа, промывки, анодирования в щелочи NaOH, промывки и сушки ТВЭЛа, контроля и разбраковки ТВЭЛа по диаметру, кривизне и герметичности, покраски каждого ТВЭЛа водорастворимой смесью поливинилового спирта, сушку пленочного покрытия, запрессовку ТВЭЛов в ячейки дистанционирующих решеток с нанесением смазки водного раствора глицерина, закрепление головки и хвостовика, отмывку ТВС от смазки и пленочного покрытия в горячей дистиллированной воде, сушку, проверку на герметичность при комнатной температуре (см. Патент Российской федерации №2140674 по заявке 98103785 от 03.03.98 г., опубл. 27.10.1999 г., МПК 6 G 21 C 21/02).

Согласно требованиям, предъявляемым к ТВЭЛам и соответственно к ТВС необходимо:

- сохранение герметичности оболочки ТВЭЛа в различных эксплуатационных режимах в течение требуемого ресурса работы;

- технология изготовления ТВЭЛов должна быть простой и недорогой;

- технологические решения должны обеспечить условия для последующего хранения и транспортировки (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 1, под редакцией Ф.Г.Решетникова. М.: Энергоатомиздат, 1995 г., стр.44).

В патенте-прототипе после операций изготовления оболочки из сплава циркония с ниобием с герметизацией одного конца электронно-лучевой сваркой заглушки к оболочке, снаряжения топливных таблеток в открытый конец оболочки с фиксацией фиксатором, герметизации другого конца контактной стыковой сваркой заглушки к оболочке под давлением инертного газа под оболочкой с контролем сварного шва и отбраковкой бракованных ТВЭЛ, годные ТВЭЛы подвергают жидкостной обработке - травлению в смеси кислот НNО3 и HF. При этом на их поверхности могут оставаться осажденные нерастворимые фториды, снижающие коррозионную стойкость оболочек. С увеличением длительности кампании работы ТВЭЛов в ядерном реакторе свойства и особенно коррозия оболочки могут стать основным препятствием на пути решения этой задачи (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 1, под редакцией Ф.Г. Решетникова, М., Энергоатомиздат, 1995 г., стр.150-151).

После жидкостной обработки - травления и промывки по патенту-прототипу ТВЭЛы подвергают электрожидкостной обработке - анодированию в растворе NaOH с образованием защитной окисной пленки. Однако при анодировании не происходит достаточно полной очистки поверхности ТВЭЛа от фтора. Этот процесс практически не выполняет и контрольной функции. Поэтому при его использовании необходима более тщательная и надежная промывка оболочек после их жидкостной обработки травления в смеси кислот, чтобы исключить недопустимое загрязнение их поверхности фтором, т.е. требуется обработка оболочек в щелочи (около 500 г/л) с последующей промывкой водой (см. там же, стр.164-165). По патенту-прототипу после жидкостной обработки - травления в смеси кислот щелочная обработка не предусмотрена, а после промывки предусмотрена электрожидкостная обработка - анодирование в щелочи (0,5% раствор NaOH), что не исключает некачественной отмывки от фтора (см. там же, стр.164).

Операции жидкостной обработки - травления в смеси кислот и электрожидкостной обработки - анодирования наряду с введением в технологический процесс фтора с HF требуют большого расхода химикатов по его отмывке и применения коррозионно-стойкой аппаратуры, контрольно-измерительных приборов, насосов, запорной арматуры и др., имеющих ограниченный срок службы, что удорожает технологический процесс.

Известно, что для нормальной работы ядерного реактора, исключения искажений нейтронного и температурного поля в каждом ТВЭЛе должно быть строго заданное количество ядерного топлива делящегося изотопа и равномерное его распределение по длине ТВЭЛа. Это должно обеспечиваться и как правило обеспечивается технологией. На снаряжение ТВЭЛа поступают топливные таблетки из диоксида урана со строго заданным обогащением по урану 235. На каждый ТВЭЛ набирают столб топливных таблеток установленной длины, что при заданной плотности и определяет массу топлива в ТВЭЛе. Кроме того, вес топлива определяется прямым взвешиванием ТВЭЛа. Тем не менее, не исключены случаи попадания в снаряженный ТВЭЛ топливных таблеток с другим обогащением.

По патенту-прототипу после электрожидкостной обработки - анодирования промывки и сушки осуществляют контроль и разбраковку ТВЭЛа по диаметру, кривизне и герметичности. Однако патент-прототип не предусматривает контроль и разбраковку ТВЭЛа по обогащению по U235 и выявлению в нем топливных таблеток с нестандартным обогащением, весу столба топливных таблеток, длине столба топливных таблеток, длине компенсационного пространства в готовом ТВЭЛе, зазорам в столбе топливных таблеток и наличию фиксаторов.

По патенту-прототипу ТВЭЛы после контроля и разбраковки, покрытия поливиниловым спиртом и сушки для образования защитной пленки, предохраняющей от механических повреждений поверхности ТВЭЛ при сборке ТВС с применением глицериновой смазки с последующим закреплением головки и хвостовика, ТВС отмывают от смазки и защитной пленки горячей дистиллированной водой, сушат и проводят контроль на герметичность.

В материалах изобретения отсутствует информация по хранению ТВЭЛ, ТВС, упаковке ТВС и транспортировке на атомные станции.

При транспортировке ТВС не исключено повреждение ТВЭЛов при вибрации, возникающей при движении железнодорожного и авиационного транспорта, при резкой остановке транспорта и т.д., поскольку, как указывалось выше, цирконий имеет склонность к разъедающей коррозии, возникающей при истирании между соприкасающимися поверхностями даже при отсутствии коррозионной среды.

Технической задачей является повышение качества, выхода годных тепловыделяющих элементов, тепловыделяющих сборок и снижения стоимости изготовления.

Эта техническая задача решается тем, что в способе изготовления тепловыделяющих элементов и тепловыделяющей сборки, включающем операции изготовления оболочки из сплава циркония с ниобием с герметизацией одного конца электронно-лучевой сваркой заглушки к оболочке, снаряжения столба топливных таблеток в открытый конец оболочки с фиксацией фиксатором, герметизации другого конца контактной стыковой сваркой заглушки к оболочке под давлением инертного газа под оболочкой с контролем и отбраковкой бракованных тепловыделяющих элементов, жидкостной обработки, промывки, электрожидкостной обработки, промывки и сушки, контроля и разбраковки тепловыделяющих элементов по диаметру, кривизне и герметичности, покрытия поверхности тепловыделяющих элементов поливиниловым спиртом и сушки с образованием защитной пленки, предохраняющей от механических повреждений поверхность тепловыделяющего элемента при сборке тепловыделяющей сборки с применением глицериновой смазки, закрепления головки и хвостовика, отмывки тепловыделяющей сборки от глицериновой смазки и защитной пленки горячей дистиллированной водой, сушки и проверки на герметичность.

Согласно изобретению жидкостную обработку поверхности тепловыделяющего элемента после герметизации контактной стыковой сваркой и контроля сварного шва осуществляют в горячем водном растворе моющего средства, электрожидкостную обработку после промывки осуществляют в среде горячей дистиллированной воды ультразвуковой обработкой в магнитострикционных преобразователях, после сушки и контроля кривизны, диаметра и герметичности тепловыделяющие элементы перемещают через канал в гамма-сканере и определяют в каждом тепловыделяющем элементе вес столба топливных таблеток, обогащение по U235, выявляют топливные таблетки с нестандартным обогащением, определяют длину столба топливных таблеток, длину компенсационного пространства, зазоры в столбе топливных таблеток и наличие фиксаторов в тепловыделяющем элементе, годные тепловыделяющие элементы после покрытия их поверхности поливиниловым спиртом и сушки с образованием защитной пленки хранят перед их сборкой в тепловыделяющую сборку, либо хранят в собранном виде в тепловыделяющей сборке, а отмывку от смазки и защитной пленки проводят непосредственно перед упаковкой в герметичный контейнер с фиксацией тепловыделяющей сборки по торцам и боковым поверхностям с использованием элементов фиксации, исключающих осевое и боковое смещение, истирание, язвенную коррозию оболочек тепловыделяющих элементов из циркониевого сплава и образование внутри герметичного контейнера влажной воздушной среды путем размещения внутри герметичного контейнера селикогеля.

Другими отличиями является то, что

- жидкостную обработку поверхности тепловыделяющего элемента в горячем водном растворе моющего средства проводят при 80-95°С;

- электрожидкостную обработку в среде горячей дистиллированной воды ультразвуковой обработкой в магнитострикционных преобразователях осуществляют при 80-95°С.

Выполнение жидкостной обработки поверхности тепловыделяющего элемента в горячем водном растворе моющего средства вместо обработки в смеси кислот НNО3 и HF позволит исключить возможные случаи полного растворения оболочки, уменьшения диаметра оболочки травлением ниже заданного диаметра, ввода на поверхность тепловыделяющего элемента фтор-иона, являющегося наиболее опасной примесью, вызывающей коррозию оболочки и преждевременный выход ее из строя в реакторе, исключить из технологического процесса смесь кислот НNО3 и HF, требующих применения коррозионно-стойкого оборудования, насосов, контрольно-измерительных приборов, выходящих из строя под воздействием агрессивной среды. Все это позволяет очистить поверхность тепловыделяющего элемента от загрязнений, обеспечить высокое качество, повысить выход годных и снизить стоимость изготовления за счет исключения применения кислот и дорогостоящего оборудования. Выполнение электрожидкостной обработки ультразвуковой обработкой в магнитострикционных преобразователях вместо анодирования в щелочи позволит исключить дефекты анодирования, повысить выход годных и снизить стоимость изготовления за счет отказа от использования щелочи и оборудования для анодирования. Увеличение перечня контроля позволит иметь полную ясность с качеством контролируемого тепловыделяющего элемента, отбраковать тепловыделяющие элементы, не соответствующие предъявляемым к ним требованиям, и тем самым достичь решения поставленной технической задачи по качеству и выходу годных тепловыделяющих элементов. Использование поливиниловой пленки на тепловыделяющих элементах не только для защиты тепловыделяющего элемента от механических повреждений при сборке их в тепловыделяющую сборку, но и для защиты от воздействия внешней воздушной среды при хранении, способствует сохранению качества поверхности тепловыделяющих элементов и тепловыделяющих сборок. Отмывка тепловыделяющей сборки от смазки и поливиниловой пленки непосредственно перед упаковкой в герметичный контейнер с селикогелем внутри и использование элементов фиксации тепловыделяющей сборки, позволяющих исключить осевое и боковое смещение, истирание, язвенную коррозию и образование внутри контейнера влажной воздушной среды, позволит сохранить качество транспортируемой в герметичном контейнере тепловыделяющей сборки.

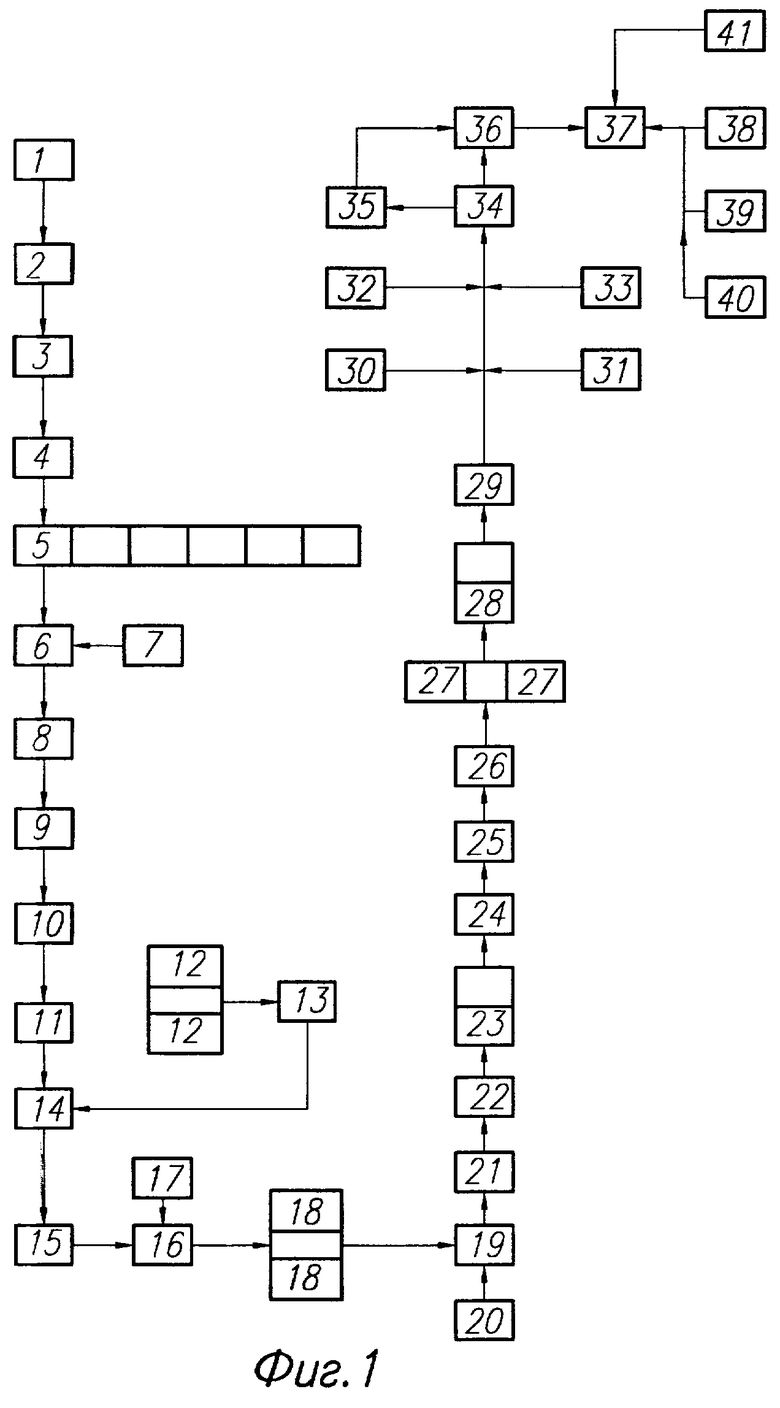

Для пояснения способа изготовления тепловыделяющих элементов и тепловыделяющих сборок представлены графические материалы:

фиг.1 - схема способа изготовления тепловыделяющих элементов и тепловыделяющей сборки;

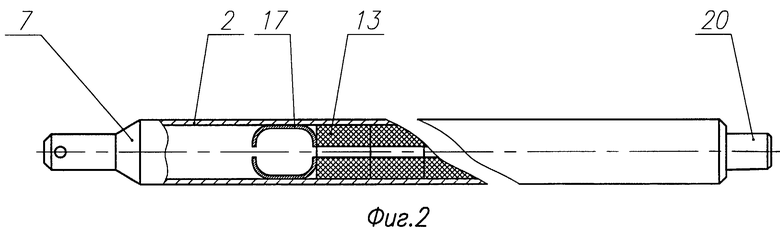

фиг.2 - тепловыделяющий элемент;

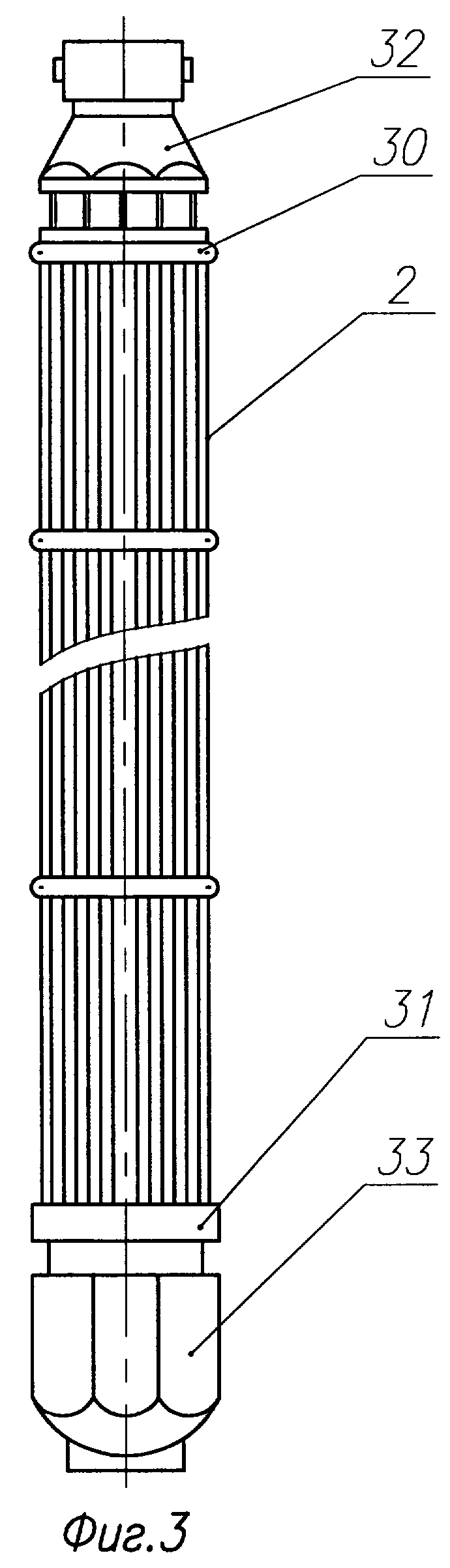

фиг.3 - тепловыделяющая сборка;

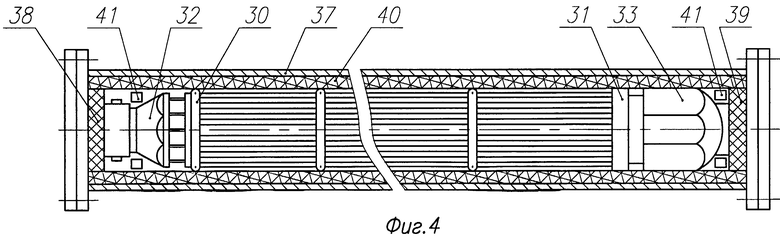

фиг.4 - упаковка (вид сбоку);

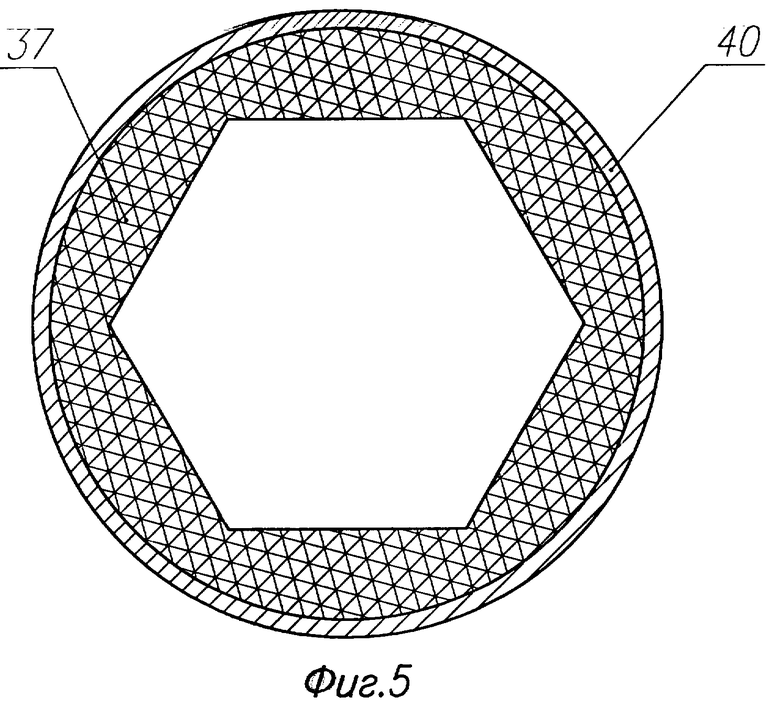

фиг.5 - упаковка (вид с торца).

Пример осуществления способа

Трубку из сплава циркония с 1-2,5% ниобия заданного диаметра подвергают операции 1 обрезки в размер оболочки 2 тепловыделяющего элемента с одновременной подготовкой горцев под сварку. На операции 3 осуществляют контроль длины трубки-оболочки 2, на операции 4 один конец трубки-оболочки 2 калибруют для образования посадочного гнезда для заглушки. На операции 5 проводят обезжиривание трубки-оболочки 2 в горячем моющем средстве при температуре 75-90°С, промывку в горячей дистиллированной воде при температуре 60-80°С, промывку в холодной дистиллированной воде при 18-20°С с 1% азотной кислоты с последующей промывкой в горячей дистиллированной воде при 50-80°С, холодной дистиллированной воде при температуре 18-20°С с сушкой в горячем воздухе при температуре 90-100°С в течение 8-10 мин. На операции 6 в посадочное гнездо трубки-оболочки 2 запрессовывают с натягом заглушку 7, взвешивают 8 трубку-оболочку 2 вместе с заглушкой 7 и осуществляют электроннолучевую сварку 9 заглушки 7 к трубке-оболочке 2 (в дальнейшем оболочка 2).

На операции 10 осуществляют зачистку сварного шва и проводят ультразвуковой контроль 11 сварного шва оболочки 2 с заглушкой 7. На операции 12 гамма-абсорбционным методом осуществляют контроль топливных таблеток 13 и направляют их на операцию снаряжения 14, где осуществляют формирование столба топливных таблеток 13 и ввод его методом вибрации в открытый конец оболочки 2 при амплитуде колебаний 0-4,8 мм, угле вибрации 30±1° и частоте колебаний 10-118 герц.

На операции 15 удаляют вакуумным отсосом пыль топливных таблеток с открытого конца снаряженной оболочки 2.

На операции 16 осуществляют запрессовку фиксаторов 17 втулочных разрезных или пружинных в открытый конец снаряженной топливными таблетками 13 оболочки 2 для фиксации столба топливных таблеток 13 в оболочке 2.

Гамма-абсорбционным методом 18 проводят контроль снаряженной оболочки 2 с определением длины столба топливных таблеток 13, зазоров между топливными таблетками 13, длины компенсационного пространства, наличия фиксаторов 17 и наличия сколов топливных таблеток 13. Снаряженные оболочки 2, имеющие несоответствия по предъявляемым требованиям, выводятся из технологического процесса, а годные направляются на дальнейшую операцию герметизации 19 контактной стыковой сваркой заглушки 20 к другому концу оболочки 2 под давлением гелия под оболочкой 2. После герметизации осуществляют проверку на герметичность 21 замером давления гелия под оболочкой. Падение давления гелия ниже заданного характеризует загерметизированную оболочку 2 (в дальнейшем тепловыделяющий элемент (ТВЭЛ)) как брак с удалением из технологического процесса.

Ультразвуковым методом 22 осуществляют контроль сварного шва и отбраковку ТВЭЛ.

На операции 23 проводят жидкостную обработку поверхности ТВЭЛ 2 в горячем водном растворе моющего средства при температуре 80-95°С с промывкой и электрожидкостную обработку 24 в среде горячей дистиллированной воды в виде ультразвуковой обработки в магнитострикционных преобразователях при 80-95°С с последующей сушкой 25 при 90-100°С.

На операции 26 осуществляют контроль по диаметру и кривизне ТВЭЛа 2, герметичности, на операции 27 ТВЭЛ 2 перемещают через канал в гамма-сканере и определяют вес столба топливных таблеток 13, обогащение по U235, выявляют топливные таблетки 13 с нестандартным обогащением, определяют длину столба топливных таблеток 13, длину компенсационного пространства, зазоры в столбе топливных таблеток 13, наличие фиксаторов 17.

На операции 28 каждый ТВЭЛ 2 покрывают поливиниловым спиртом в дистиллированной воде с содержанием поливинилового спирта 65±6 г/дм3, сушат при 70-90°С с образованием защитной пленки и в таком виде хранят до сборки в тепловыделяющую сборку. При сборке 29 тепловыделяющей сборки на защитную пленку каждого ТВЭЛа 2 наносят жидкую смазку, содержащую глицерин 60-80%, остальное дистиллированная вода и осуществляют сборку ТВЭЛов 2 в ячейки дистанционирующих решеток 30 с закреплением их в нижней решетке 31, закрепляют головку 32, хвостовик 33 и хранят без удаления защитной пленки до момента упаковки. Отмывку 34 тепловыделяющей сборки осуществляют в дистиллированной воде при 95±5°С, сушку 35 при 120-150°С в течение 30±5 мин непосредственно перед упаковкой. Упаковку 36 тепловыделяющей сборки осуществляют в герметичный контейнер 37 с фиксацией элементами 38, 39 по торцам и с боков 40, исключающих осевое, боковое смещение, истирание, язвенную коррозию оболочек ТВЭЛов 2 и образование внутри герметичного контейнера 37 влажной воздушной среды благодаря размещению внутри герметичного контейнера 37 селикогеля 41.

Все параметры прошли технологическую проверку и признаны оптимальными. Опытные тепловыделяющие сборки, изготовленные по предлагаемому способу, прошли испытание на Балаковской атомной станции. Результаты положительные.

После 72 часов нахождения в реакторе на тепловыделяющих элементах образовалась защитная, прочная и плотная оксидная пленка черного цвета, аналогичная пленке, образуемой при автоклавировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2397557C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ЦИРКОНИЕВОЙ ОБОЛОЧКЕ | 2003 |

|

RU2265903C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216797C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов ТВЭЛ и тепловыделяющих сборок ТВС энергетических ядерных реакторов. В способе изготовления ТВЭЛ и ТВС жидкостную обработку поверхности ТВЭЛ после герметизации контактной стыковой сваркой и контроля сварного шва осуществляют в горячем водном растворе моющего средства, электрожидкостную обработку после промывки осуществляют в среде горячей дистиллированной воды ультразвуковой обработкой в магнитострикционных преобразователях, после сушки и контроля кривизны, диаметра и герметичности тепловыделяющие элементы перемещают через канал в гамма-сканере и определяют в каждом ТВЭЛ вес столба топливных таблеток, обогащение по урану-235, выявляют топливные таблетки с нестандартным обогащением, определяют длину столба топливных таблеток, длину компенсационного пространства, зазоры в столбе топливных таблеток и наличие фиксатора, годные ТВЭЛ после покрытия их поверхности поливиниловым спиртом и сушки с образованием защитной пленки хранят перед их сборкой в ТВС либо хранят в собранном виде в ТВС, а отмывку от смазки и защитной пленки проводят непосредственно перед упаковкой в герметичный контейнер с фиксацией ТВС по торцам и боковым поверхностям с использованием элементов фиксации. Жидкостную обработку поверхности ТВЭЛ в горячем водном растворе моющего средства и электрожидкостную обработку в среде горячей дистиллированной воды проводят при температуре 80-95°С. Технический результат – повышение качества, выход годных ТВЭЛ, ТВС и снижение себестоимости. 1 с. и 2 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| RU 2070740 C1, 20.12.1996 | |||

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

| GB 1567109 A, 08.05.1980 | |||

| US 3907948 A, 23.09.1975. | |||

Авторы

Даты

2004-05-10—Публикация

2002-05-14—Подача