Изобретение касается устройства для измерения зазора между рабочими валками клетей холодной и горячей прокатки для раскатки узких или широких металлических полос, в особенности металлических полос из цветных металлов, посредством датчиков очага деформации в форме измерительных головок, датчиков перемещения, электрогидравлических преобразователей, магнитострикционных преобразователей и т.п., чей сигнал проводится как заданное значение дальше на сервовентили управления рабочей жидкостью для оказывающего влияние на очаг деформации блока колб и цилиндров.

Существующие конструкции для измерения зазора основываются на измерительных цангах между рабочими валками (DE-OS 2503130) на раскатываемых диаметрах вблизи прокатных бочек на ведущей стороне и на эксплуатационной стороне прокатной клети. Расположение вблизи края полосы является причиной частых неисправностей устройства из-за быстрого проскальзывания полосы или ее растрескивания. Недостатком известных конструкций являются высокие затраты на техобслуживание и усложнение конструкций других приспособлений, что препятствует отклонению устройства в сторону в позицию техобслуживания.

С учетом того, что за счет изгибающего гистерезиса рабочих валков устанавливается разница зазора от ведущей стороны к эксплуатационной стороне, эти изменения не могут быть обнаружены датчиками гидравлического типа. Причиной этому при входе и выходе полосы в случае узких и мягких полос является ее проскальзывание. Устройство для измерения зазора служит также для регулирования наклона по отношению к установке валков или подвижного приемника на подушках опорных валков, для чего применяется прямое измерение зазора. При этом наклон зазора устанавливается недостаточно четко. Причиной является то, что измерение проходит слишком далеко от очага деформации. Хотя известные устройства работают достаточно точно, но они требуют больших затрат и при этом дорогие и легко ломаются.

Задача изобретения состоит в том, чтобы предложить способ измерения зазора между валками, пригодный для случаев бокового ускоренного проскальзывания полосы, который будет защищен от повреждений и будет менее затратоемким.

Поставленная задача решается в изобретении за счет того, что предусмотрен датчик перемещения или датчик положения расположен, по меньшей мере, в одном изгибающем цилиндре рабочих валков вблизи очага деформации и выполнен с возможностью непрямого сравнительного измерения зазора, возникающего между рабочими валками, над положительно или отрицательно действующим изгибающим цилиндром по отношению к профилю полосы. Благодаря этому существует самостоятельное измерение вблизи очага деформации с преимуществом непрямого получения результата изменения зазора. Кроме того, устройство - измеритель зазора расположено не только вблизи от очага деформации, но также одновременно полностью защищено внутри изгибающего цилиндра. Это расположение ведет также к невысоким затратам на техобслуживание. Обработка данных измерений показала, что расположение датчика передвижения в изгибающем цилиндре с хорошей воспроизводимостью подходит для регулирования против бокового проскальзывания полосы. Также может быть достигнуто отклонение менее чем 10 мкм. Управление измеренным наклоном полосы достигается через управление и/или изгибающие силы в блоке гидравлических цилиндров.

Задача проведения измерений параметра очага деформации зазора между рабочими валками при небольших усилиях прокатки решается альтернативно за счет того, что датчик положения или датчик передвижения расположен, по меньшей мере, между изгибающими блоками или между станинами рабочих валков или между блоком цилиндров и подвижной деталью вблизи очага деформации для непрямого сравнительного измерения зазора, возникающего между рабочими валками. Это решение может применяться при кассетных конструкциях или в изгибающих системах рабочих валков с силовым замыканием в изгибающем цилиндре положительно или отрицательно действующих изгибающих цилиндрах.

При этом предпочтительно, чтобы сравнительные значения зазора применялись для регулирования положения изгибающего цилиндра.

Дальнейшие преимущества обусловлены тем, что сравнительные измеренные значения зазора используются для гидравлического управления валками, при этом зазор через управление валками или в общем через изгиб рабочих валков регулируем.

Точность управления зазором может быть повышена по следующим признакам за счет того, что в прокатной клети расположены соответственно числу изгибающих цилиндров несколько датчиков перемещения или положения.

Практическая форма исполнения согласно другим признакам может быть осуществлена так, что датчик положения или позиции проникает в цилиндрическую втулку, на торце которой в центрическом пространстве поршня для изгибающего цилиндра расположен магнит для штанги датчика магнитострикционного преобразователя, и что проходит насквозь в поршневом штоке изгибающего цилиндра, имеющем аксиальный центровой канал, с вытяжным отверстием на своем конце.

Дальнейшими признаками предусмотрено, что датчик перемещения или положения для блока изгибающих цилиндров расположен с возможностью перемещения и установлен в направляющей трубе, которая неподвижна в изгибающем блоке.

В дальнейшем предпочтительно, что направляющая труба в одном изгибающем блоке расположена неподвижно, а в противоположном изгибающем блоке - с возможностью скольжения.

При этом еще предусмотрен вариант такого рода, что направляющая труба в противоположном изгибающем блоке установлена с возможностью скольжения в направляющей втулке. Примеры компоновки изобретения представлены на схемах и объяснены далее детальнее.

Показано:

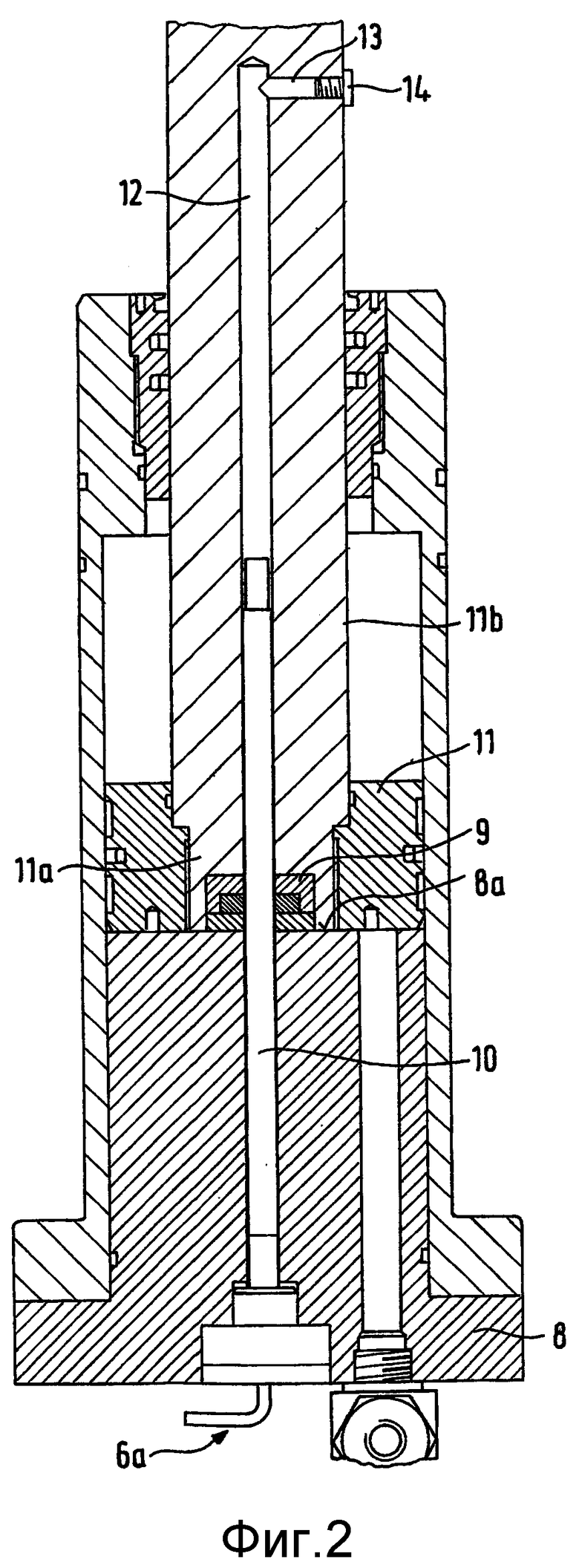

Фиг.1 - часть сечения через рабочие валки клети холодной или горячей прокатки с аксиальным разрезом через изгибающий цилиндр,

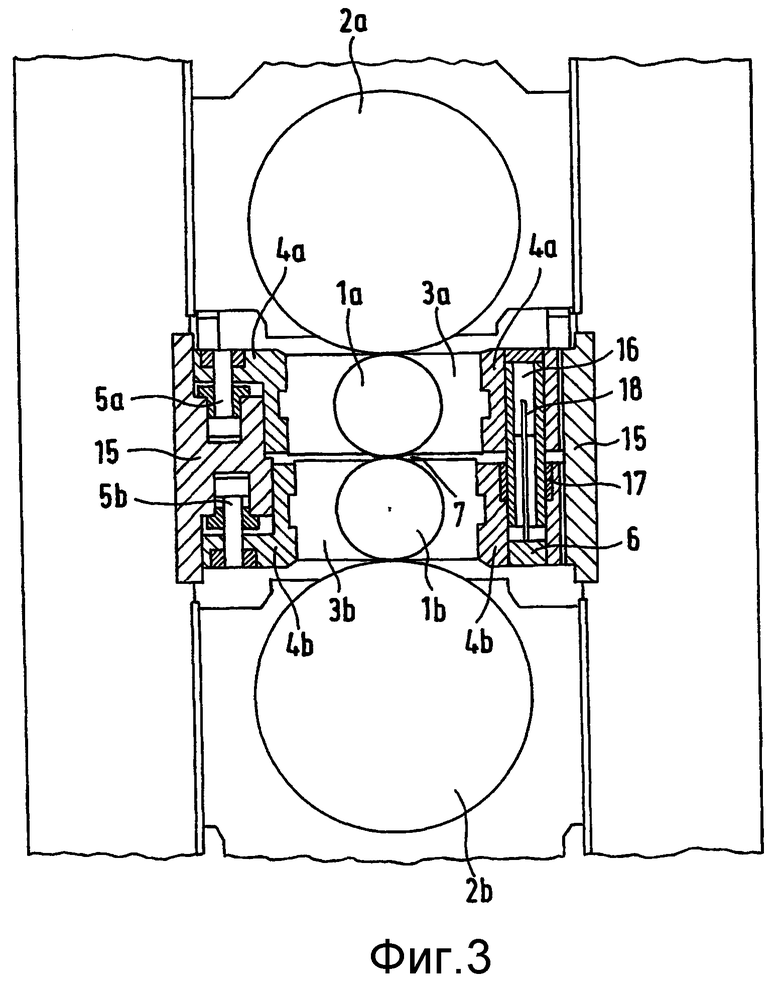

Фиг.2 - аксиальный разрез через изгибающий цилиндр с датчиком позиции внутри него,

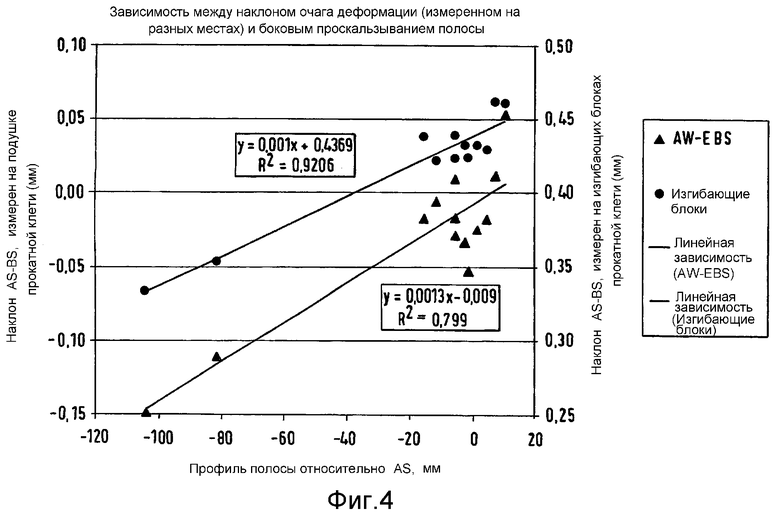

Фиг.3 - разрез альтернативной формы выполнения изобретения между изгибающими блоками или подушками рабочих валков и

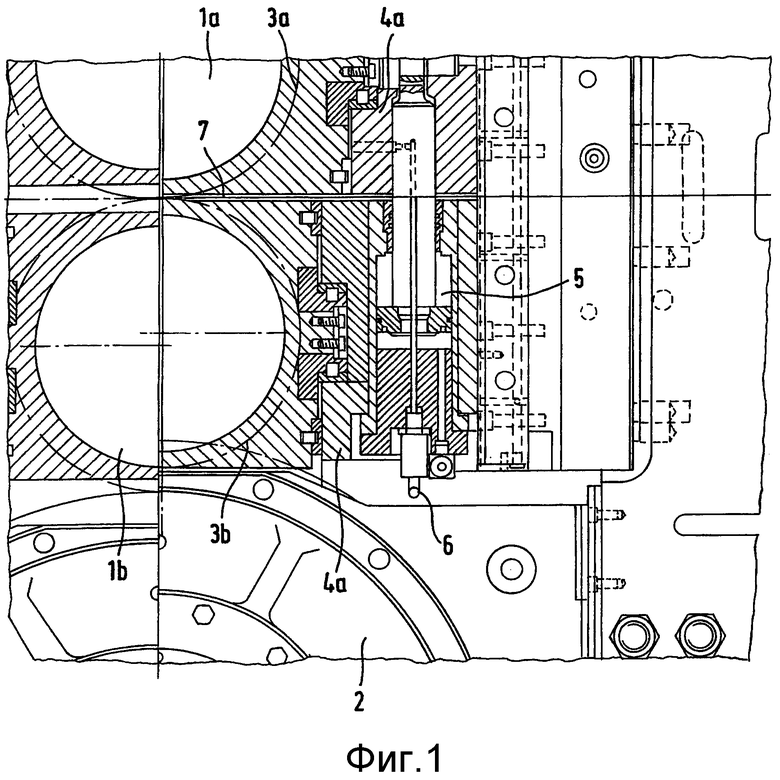

Фиг.4 - диаграмма наклона полосы от бокового проскальзывания полосы.

Рабочие валки 1а и 1b (фиг.1) представлены в частичном разрезе и соединены каждый с опорным валком 2. Встроенные части За, Зb рабочих валков установлены как обычно в стойках.

Рабочие валки 1а и 1b находятся в отдалении от изгибающих блоков 4 а и 4b перпендикулярно подвижных по отношению к зазору 7. Изгибающие блоки 4а, 4b закреплены на прокатной стойке (не показана) прокатной клети. В изгибающих блоках 4а, 4b расположены изгибающие цилиндры 5а, 5b. В каждый изгибающий цилиндр 5а, 5b встроен датчик 6 перемещения или позиции для опорного измерения зазора и интегрирован в изгибающий цилиндр 5а, 5b. Изображенный датчик 6 передвижения или позиции выполнен как магнитострикционный датчик (фиг.1 и 2). По измеренным значениям с датчика 6 перемещения или положения строится система регулирования, а точнее контур регулирования.

Измеренные регулировочные значения приводят к точному установлению зазора 7, чтобы достичь оптимального входа и выхода из зазора 7 для оптимальной прокатки металлических полос (из стали или цветных материалов) с хорошей плоскостностью и с требуемым профилем.

На фиг.2 в увеличенном масштабе представлен магнитострикционный датчик 6 перемещения или положения. Датчик 6 перемещения или положения проникает в цилиндрическую втулку 8, на торце 8а которой расположен магнит 9 для штанги 10 датчика магнитострикционного преобразователя 6а в центрическом пространстве 11 поршня 11. Несущая поршень 11 штанга 11 имеет аксиальный центровой канал 12, в котором расположена штанга 10 датчика. Центровой канал 12 заканчивается вытяжным отверстием 13 с резьбовой пробкой 14.

Согласно фиг.3 соответственно в блоке 15 цилиндров расположена направляющая труба 16 вблизи зазора 7. В изгибающий блок 4а против изгибающего блока 4b посредством направляющей втулки 17 вводится направляющая труба 16, и датчик 6 перемещения или положения направляется с помощью ведущей штанги 18.

На диаграмме фиг.4 представлена взаимосвязь между наклоном зазора 7 (измерен на различных местах) и боковым проскальзыванием полосы (из стали или мягких цветных металлов). Установленная величина R2 линейной регрессии означает вблизи «1» благоприятное значение и предпочтительна как величина регулировки. В нижней области R2 меньше, чем в верхней области, и как величина регулировки менее пригодна. Из этой взаимосвязи следует, что управление наклоном прокатываемой полосы через измерение на изгибающих цилиндрах 4а, 4Ь может существенно уменьшить нежелательное боковое проскальзывание полосы.

Список условных обозначений

1a - рабочий валок

1b - рабочий валок

2а - опорный валок

2b - опорный валок

3а - подушка рабочего валка

3b - подушка рабочего валка

4а - изгибающий блок

4b - изгибающий блок

5а - изгибающий цилиндр

5b - изгибающий цилиндр

6 - датчик перемещения или положения

6а - магнитострикционный преобразователь

7 - зазор между рабочими валками

8 - цилиндрическая втулка

9 - магнит

10 - штанга датчика

11 - поршень

На - центрическое пространство

11b - штанга поршня

12 - аксиальный центровой канал

13 - вытяжное отверстие

14 - резьбовая пробка

15 - блок цилиндров

16 - ведущая труба

17 - направляющая втулка

18 - ведущая штанга

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ | 2009 |

|

RU2461434C1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| Способ управления шестивалковой клетью прокатного стана | 1983 |

|

SU1477239A3 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОКАТНОЙ КЛЕТИ | 2006 |

|

RU2345856C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2459676C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

| СПОСОБ И ПРОКАТНЫЙ СТАН ДЛЯ УЛУЧШЕНИЯ ВЫПУСКА КАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, КОНЕЦ КОТОРОЙ ВЫХОДИТ СО СКОРОСТЬЮ ПРОКАТКИ | 2006 |

|

RU2344891C1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346768C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ПРОКАТЫВАЕМОГО ИЗДЕЛИЯ | 2011 |

|

RU2593050C2 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

Изобретение относится к области прокатки и предназначено для измерения очага деформации между рабочими валками клетей холодной или горячей прокатки для раскатки узких или широких металлических полос, в особенности полос цветных металлов. Технический результат - повышение точности измерения. Согласно изобретению сигналы с датчиков, измеряющих зазор между рабочими валками, подаются на сервовентили управления рабочей жидкостью для оказывающего влияние на очаг деформации блока цилиндров. Изобретение может использоваться и для случаев бокового ускоренного проскальзывания полосы. При этом предложено, чтобы датчик положения или перемещения, измеряющий зазор между рабочими валками, устанавливался в по меньшей мере одном изгибающем цилиндре для рабочих валков для непрямого опорного измерения зазора над положительно или отрицательно действующим изгибающим цилиндром. 2 н. и 7 з.п. ф-лы, 4 ил.

Приоритеты по пунктам:

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОДДЕРЖКИ РЕГУЛИРОВАНИЯ ЯРКОСТИ ПРИ СВЯЗИ В ДИАПАЗОНЕ ВИДИМОГО СВЕТА | 2010 |

|

RU2503130C2 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для измерения зазора между валками клети прокатного стана | 1988 |

|

SU1540884A1 |

Авторы

Даты

2007-03-27—Публикация

2002-11-20—Подача