Изобретение относится к устройству для нагружения направляющих поверхностей перемещаемых в проемах станин прокатных клетей опорных подушек посредством накладывания на направляющие поверхности подушек нажимных плит, которые нагружены с помощью расположенных в станинах прокатных клетей гидравлических поршневых агрегатов. Устройства этого типа известны, например, из европейских патентных документов ЕР 1 036 605 и ЕР 1 281 449, в соответствии с которыми гидравлические поршневые агрегаты расположены в выемках станины прокатной клети и соответствующая поршневая система на своей обращенной к проему станины и к соответствующей боковой направляющей поверхности опорной подушки торцевой стороне имеет нажимную плиту. С помощью этого устройства обеспечивается возможность генерирования при перекрытии рабочего зазора заданных сил прижатия и тем самым сил трения на опорных подушках клети путем изменения определяемых давлений гидравлической подачей давления поршня, то есть определяемые силы прижатия и силы трения задавать независимо от технологических условий прокатки. Как описывается в указанном документе ЕР PS 1 036 605, благодаря силам прижатия возникают силы трения, которые имеют одинаковую с усилием прокатки линию воздействия. Даже если их поддерживать постоянными, не гарантируется, что силы трения также останутся постоянными, так как коэффициент трения между поверхностями прилегания опорных подушек и проема станины изменяется при изменении свойств поверхности. Поверхности прилегания становятся более шероховатыми из-за коррозии, охлаждающей воды или других абразивных веществ. Коэффициент трения увеличивается и, тем самым, увеличиваются силы трения Т, которые благодаря этому не могут быть определены точно. Независимо от того, существует ли возможность определения сил трения, они снижают возможность управления и регулирования прокатной клети. Вследствие этого нельзя точно определить непосредственно действующее в очаге деформации при прокатке усилие прокатки. Однако только лишь по этому действующему непосредственно в очаге деформации при прокатке усилию можно по уравнению регулирования толщины рассчитать актуальную толщину полосы в очаге деформации при прокатке. Вследствие этого трудно выдержать допуски по толщине полосы и плоскостности полосы. С помощью конструктивного решения согласно указанному документу также нельзя установить, где находятся средние плоскости опорных подушек в проеме станины относительно определенной плоскости и как изменяется положение средних плоскостей относительно этой определенной плоскости. Этот недостаток приводит также к тому, что нельзя установить непреднамеренного перекоса валков относительно друг друга.

В основе изобретения лежит задача устранить эти оказывающие негативное влияние на процесс прокатки недостатки. Поставленная задача решается благодаря тому, что гидроцилиндру придаются соответственно управляемые регулирующими устройствами средства для измерения давления и пути перемещения. Указанные регулирующие устройства могут работать таким образом, что поршень, независимо от воздействующих на него сил, занимает заданное положение, или таким образом, что он при определенном воздействующем на поршень усилии отклоняется и занимает другую определенную позицию; они могут кроме того работать так, что опорная подушка с определенным усилием прижимается к определенной стороне проема станины. Датчик пути перемещения больше не показывает в этом случае никаких изменений. Если поршень цилиндра затем перемещается на заданную величину в противоположном направлении, то возникает определенный зазор от опорной подушки в проеме станины. Этот вид установки зазора позволяет на основе ожидаемых усилий прокатки компенсировать допуски на изготовление различных опорных подушек, износ и сужение станины. Благодаря установке оптимального зазора не действуют никакие усилия прижатия поршня и не генерируются никакие силы трения, которые оказывают негативное влияние на возможность регулирования процесса.

При известном положении сторон проемов станины можно благодаря прижатию и одновременному измерению хода перемещающегося поршня на стороне привода, а также на стороне обслуживания валков, определить положение опорных подушек относительно выбранной плоскости. Если этот замер пути перемещения сравнить с ранними сохраненными замерами пути перемещения, то можно определить износ на проемах станины и ее подушках. Если поршень установить, как описано, таким образом, чтобы для каждого валка были предусмотрены два поршня и они через опорные подушки нажимали на определенную поверхность, то таким образом можно определить перекос валков. Путем обработки замеренных значений можно при этом определить положение всех валков относительно друг друга. Если для каждой подушки на каждой стороне, то есть на входной и выходной стороне, а также на стороне привода и обслуживания предусмотреть поршень, то с помощью этого замера пути перемещения можно целенаправленно перекосить валки относительно друг друга. Так, например, можно верхний рабочий валок и верхний опорный валок установить параллельно друг другу и перекосить относительно нижнего рабочего валка и нижнего опорного валка, которые сами по себе установлены параллельно друг другу. Этот перекос верхних валков относительно нижних валков можно затем использовать для оказания влияния на профиль и плоскостность проката. С помощью этого интегрированного устройства для измерения пути перемещения, которое осуществляет измерение непосредственно в или на движущихся частях, можно точно позиционировать валки.

Таким образом, заявленное изобретение относится к способу регулирования прокатной клети, снабженной устройством для нагружения направляющих поверхностей опорных подушек валков, располагаемых в проемах станины прокатной клети, при этом упомянутое устройство для нагружения включает в себя нажимные плиты, выполненные с возможностью накладывания на направляющие поверхности опорных подушек, а также гидравлические поршневые агрегаты для перемещения нажимных плит, расположенные в станинах прокатных клетей, причем гидравлические поршневые агрегаты снабжены измерительными средствами, регистрирующими давление и путь перемещения поршня, в котором определяют положение опорных подушек валка посредством прижатия нажимных плит к опорным подушкам и измерения хода поршня в направлении опорных подушек на стороне привода и на стороне обслуживания валков, осуществляют сравнение полученного значения положения опорных подушек валка с запомненными раньше значениями, посредством результатов сравнения значений определяют износ и силы трения в проемах станин прокатной клети, с учетом определенных значений осуществляют регулирование сил трения опорных подушек и компенсацию износа в станинах прокатной клети.

В предлагаемом способе для устранения сил трения устанавливают зазоры между опорными подушками и направляющими поверхностями станины прокатной клети.

Также возможно, что обеспечивают регулирование сил трения так, что достигается или изменяется положение перекоса валков.

Изобретение поясняется далее более подробно на основе представленных в чертежах примеров выполнения, где показано:

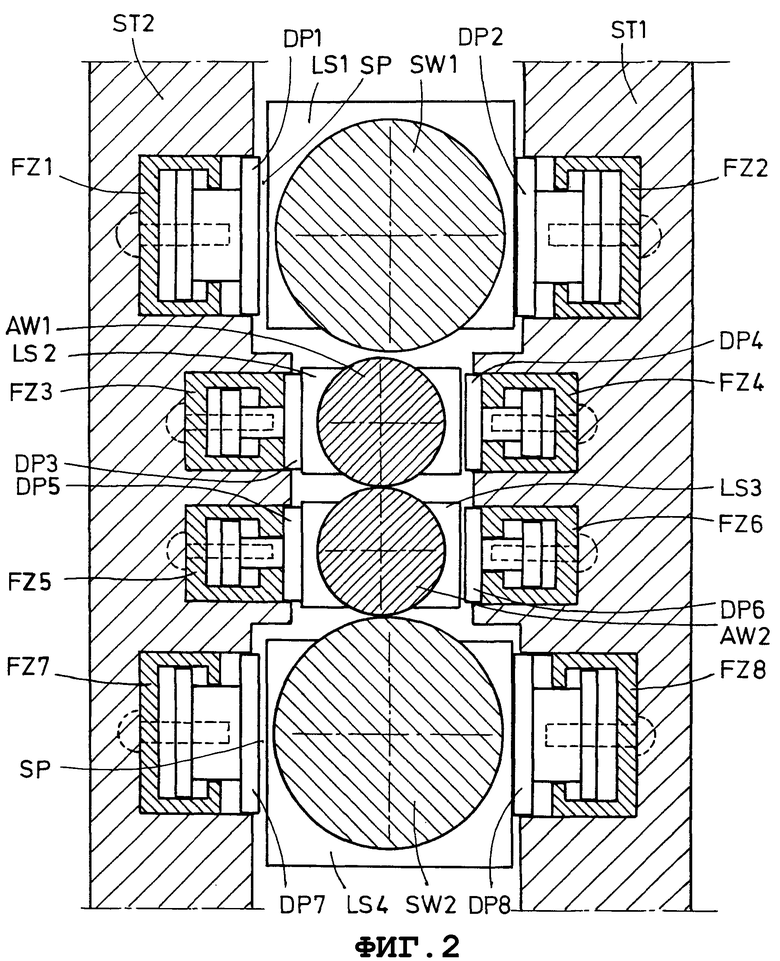

Фиг.1 - частичный разрез через прокатную клеть, вид сбоку, в схематическом изображении.

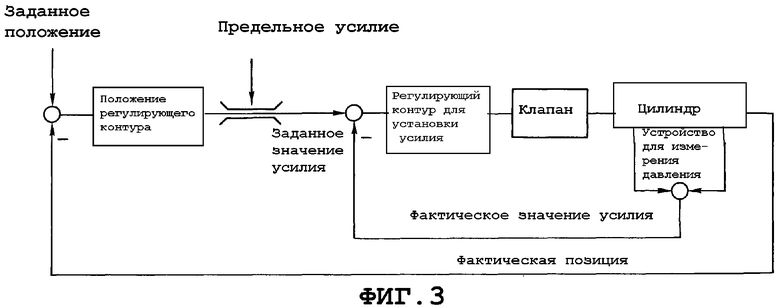

Фиг.2 - частичный разрез по фиг.1 через другую прокатную клеть.

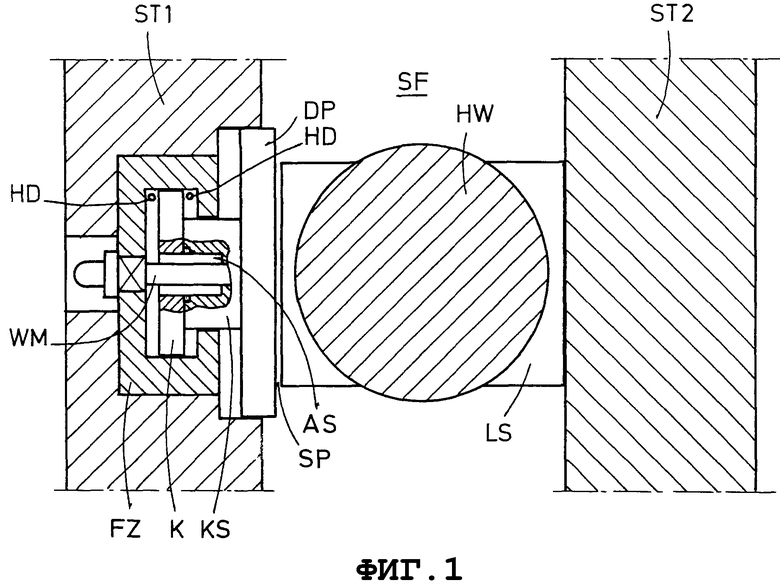

Фиг.3 - схема регулирования.

Как видно из фиг.1, в проеме SF станины, между двумя поперечинами ST1 и ST2 станины прокатной клети перемещается опорная подушка LS для горизонтального валка. В левой поперечине ST1 станины находится поршневой агрегат, который содержит направляющий цилиндр FZ с направляемым в нем поршнем К со штоком KS поршня. Шток KS поршня несет на торцевой стороне направляемую в левой поперечине ST1 станины нажимную плиту DP. Поршень К и шток KS поршня имеют посередине выемку AS, в которую вдается расположенное на наружной задней стенке направляющего цилиндра FZ средство WM для измерения пути перемещения. По обе стороны поршня К в направляющий цилиндр FZ впадают гидравлические напорные трубопроводы HD, которым придано непоказанное устройство для измерения давления.

При выполнении согласно фиг.2 при четырехвалковой прокатной клети с горизонтальными опорными валками SW1 и SW2, соответствующими им рабочими валками AW1 и AW2 по обе стороны валков в обеих поперечинах ST1 и ST2 расположены направляющие цилиндры FZ1, FZ2, FZ3, FZ4, FZ5, FZ6, FZ7 и FZ8, конструкция которых соответствует направляющему цилиндру FZ на фиг.1. Все эти направляющие цилиндры имеют поршень К, шток KS поршня и средство WM для измерения пути перемещения и с помощью непредставленных напорных трубопроводов, которые соответствуют напорным трубопроводам HD согласно фиг.1, могут регулироваться в отношении давления и положения. Между нажимной плитой DP1 и DP2 и опорной подушкой LS1, а также нажимными плитами DP7 и DP8 и опорной подушкой LS4 предусмотрен зазор SP.

С помощью схемы регулирования согласно фиг.3 каждый цилиндр перемещается посредством регулирования клапана, пока не достигнет заданного положения. Если во время перемещения достигается устанавливаемый предел усилия, то перемещение прекращается.

Конструкции прокатных клетей согласно фиг.1 и 2 с регулирующим контуром по фиг.3 позволяют, как уже было изложено, с помощью нажатия на нажимную плиту и измерения соответственно осуществленного хода в выбранных участках клети и сравнения записанных полученных значений измерений определить и оценить положение всех валков клети относительно друг друга.

Перечень обозначений

SF проем станины

ST1 поперечина (левая) станины

ST2 поперечина (правая) станины

LS опорная подушка

HW горизонтальный валок

FZ направляющий цилиндр

К поршень

KS шток поршня

DP нажимная плита

AS выемка

WM средство для измерения пути перемещения

ES устанавливаемый зазор

HD (гидравлические) трубопроводы

SW1 опорный валок

SW2 опорный валок

AW1 рабочий валок

AW2 рабочий валок

LS1 опорная подушка

LS2 опорная подушка

LS3 опорная подушка

LS4 опорная подушка

FZ1 направляющий цилиндр

FZ2 направляющий цилиндр

FZ3 направляющий цилиндр

FZ4 направляющий цилиндр

FZ5 направляющий цилиндр

FZ6 направляющий цилиндр

FZ7 направляющий цилиндр

FZ8 направляющий цилиндр

DP1 нажимная плита

DP2 нажимная плита

DP3 нажимная плита

DP4 нажимная плита

DP5 нажимная плита

DP6 нажимная плита

DP7 нажимная плита

DP8 нажимная плита

SP зазор

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ГОРЯЧЕЙ ИЛИ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОЛОСОВОГО МАТЕРИАЛА | 2001 |

|

RU2283196C2 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1570810A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ВАЛКОВ С КЛИНОВЫМ РЕГУЛИРУЮЩИМ УСТРОЙСТВОМ | 2007 |

|

RU2438811C2 |

| Устройство для автоматического регулирования толщины полосы при прокате | 1978 |

|

SU778846A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ВОЗДЕЙСТВИЯ НА СИЛЫ ТРЕНИЯ МЕЖДУ НАПРАВЛЯЮЩИМИ И УПОРНЫМИ ПОВЕРХНОСТЯМИ ОПОРНЫХ ПОДУШЕК ВАЛКОВ, УСТАНОВЛЕННЫХ В ПРОЕМАХ СТОЕК ПРОКАТНЫХ КЛЕТЕЙ | 2000 |

|

RU2237532C2 |

Изобретение относится к способу регулирования прокатной клети посредством устройства для нагружения направляющих поверхностей опорных подушек валков. Способ регулирования прокатной клети с устройством для нагружения направляющих поверхностей опорных подушек валков, располагаемых в проемах станины прокатной клети, содержащим нажимные плиты, выполненные с возможностью наложения на направляющие поверхности опорных подушек, а также гидроцилиндры для перемещения нажимных плит, расположенные в станинах прокатных клетей, снабженные измерительными средствами, регистрирующими давление и путь перемещения поршня, включает определение положения опорных подушек валка посредством прижатия нажимных плит и измерения хода поршня в направлении опорных подушек на стороне привода и на стороне обслуживания валков, сравнение полученного значения положения опорных полушек валка с запомненными раньше значениями, определение износа и силы трения в проемах станин прокатной клети посредством результатов сравнения значений, осуществление с учетом определенных значений регулирования сил трения опорных подушек и компенсации износа в станинах прокатной клети. Обеспечивается оптимальное регулирование прокатной клети с компенсацией износа и регулированием сил трения в проемах станин клети. 3 з.п. ф-лы, 3 ил.

| Устройство для управления стрелочными электроприводами трехфазного тока | 1981 |

|

SU1036605A1 |

| Исполнительный гидроцилиндр нажимного устройства прокатной клети | 1989 |

|

SU1664435A1 |

| Устройство для регулирования положения гидронажимного механизма прокатной клети | 1987 |

|

SU1412934A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ИЗНОСА В ПАРАХ ТРЕНИЯ НАЖИМНОГО УСТРОЙСТВА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147474C1 |

| 0 |

|

SU247386A1 | |

| Способ управления осевым перемещением валков прокатного стана | 1989 |

|

SU1715460A1 |

| Способ компенсации несимметричных дефектов формы и серповидности полосы в процессе непрерывной прокатки | 1980 |

|

SU984527A1 |

Авторы

Даты

2009-02-10—Публикация

2006-06-08—Подача