Изобретение относится к области прокатного производства и может быть использовано преимущественно на станах холодной прокатки при прокатке металлических полос и лент. В практике прокатного производства широко известны многовалковые станы с приводом рабочих валков через опорные. При эксплуатации таких станов во время быстрого разгона и торможения, а также во время работы его в установившемся режиме прокатки возможно проскальзывание опорных вал ков по рабочим. Проскальзывание валков на площадках контактов - одна из причин,снижакадая стойкость и долговечность вал ков. При пробуксовке рабочих валков по опорным вследствие того, что опор ные валки имеют твердость рабочей поверхности на 10-40 единиц по Шору меньше, чем рабочие, возможно образо вание на опорных Всшках лыски или лампаса, а также навар рабочих и опорных валков. Такие дефекты поверх ности валков снижают качество прокат ваемого металла, уменьшают производи тельность станов. Проскальзывание валков происходит из-за недостаточного сцепления рабочкх и опорных валков на площадках контакта при передаче требуемого крутящего момента. Когда наблюдается проскальзывание опорного валка по рабочему необходимо увеличивать силу трения на контакте валков с целью передачи требуемого; для прокатки полосы крутящего ьюмента. Увеличение силы трения на площадке контакта возможно путем увеличения коэффициента трения, что обеспечивается Ш.ПИФОВКОЙ валков и подбором смазки либо увеличением силы сжатия валков. Первый путь малоэффективен,так как применение смазок, увеличивающих коэффициент трения, оказывеет влияние на условие трения в очаге деформации, что является нежелательным. Наиболее применим второй путь, когда силу трения на контакте валков уве.пичивак)Т, со.здавая большее усилие на площадке контакта. При использовании такого варианта можетбыть обеспечено требуемое быстродействие для устранения проскальзывания валков и лучшая стабилизация процесса. Кроме того, появляется возможность в использовании, в частности, станов . кварто с приводными опорными валками для прокатки полос способом прокатки-включения, для которого вероятность проскальзывания валков очень велика, вследствие того, что для данного способа прокатки характерно снижение усилия прокатки в 2-5 раз .при росте крутящих моментов на валках . Наиболее близким к изобретению по технической сущности и достигае-мому результату является устройство реализующее способ предотвращения проскальзывания рабочих валков по опорным в случае обрыва полосы, имеющее гидравлические нажимные устройства, установленные под подушкаг чи нижнего опорного валка, и схему для управления этим устройством 1J . Схема ограничивает пэдение давления масла в гидроцилиндрах нажимного учстройства до величины, при ко торой не наблюдается проскальзывани валков относительно другого. Недостатком данного способа явля ется то, что производится устранен проскальзывания .валков только во времл обрыва полосы. Однако практикой прокатного производства доказывается необходимость контроля и уст ранение проскальзывания в процессе разгона, торможения стана, а также во время установившегося про катки, особенно при использовании процесса прокатки-волочения. Целью изобретения является увели чение стабилизации процесса прокатк обеспечение равенства скоростей валков, увеличение производи тельности станов. Кроме того, при достижении указанной цели появляется возможность использования процесса прокатки-волочения в станах с приводными опорными валками, что, в свою очередь, обеспечивает улучшение качества про катываемых полос, увеличение производительности . Это достигается Тем, что используется система устранения проскальзывания валков 5 которая для каждой пары рабочего и опорного Во-лков дополнительно содержит датчики линейной скорости вращения валков, установленные на рабочих и опорных валках, блоки срарзнения, интегрирующий усилитель, блоки cy 5миpoвaния,yc iлитель, поляризованные реле, преобразователь давления в пропорциональ ную величину электрического напряже ния. Причем выходы датчиков линейной скорости вращения валков подсое динены к блоку сравнения, вьтход это го блока черёз интегрируКхций усилитель соединен с первым входом блока суммирования, второй вход которого соединен с задающим устройством, а третий вход - с выходом преобразо вателя давления в пропорциональную величину электрического напряжения, вход которого соединен с датчиком давления, выход блока суммирования через усилитель соединен с поляризованным реле, выходы поляризованного реле соединены с исполнительными механизмами трехпозиционного электрогидроклапана, через который насос связан с гид родили НДР с1ми , датчиком давления и предохранительным клапаном. Использование этой системы позволяет в случае проскальзывания валков создавать дополнительное сжатие рабочих и контактирующих с ними опорных валков, которое приводит к увеличению сил сцепления валков и устранению проскальзывания. Создание дополнительной к усилию прокатки величины сжатия валков может быть обеспечено двумя способами; путем стягивания подушек рабочих и опорных валков и распором подушек рабочих валков. В первом случае влияние, оказываемое на величину давления металла на валки в очаге деформации,невелико. Изменение давления в очаге происходит в основном за счет изменения упругого сплющивания на контакте рабочих валков с опорными при изменении усилия стягивания, а по мере необходимости может быть легко скомпевснровано перемещением нажимных устройств вручную либо системой автоматичес ого регулирования толы.ины полосы. Во втором случае влияние, оказываемое на величину давления в очаге деформации, будет значительным,так как изменение этого давления происходит из-за изменения упругой деформации всех нагруженных деталей клети (станины, нажимны.х устройств и т.д.). Позто1 у в данном варианте необходимо предусмотреть корректировку давления металла на валок в очаге деформации в зависимости от изменения распора подушек рабочих валков. На фиг. 1 представлено устройство для устранения проскальзывания рабочих залков по рабочим в случае стягивания подушек рабочих и опорных валков; на фиг. 2 - то же, в случае распора подушек рабочих валков. Устройство содержит гидроцилиндр 1 распора (стягивания), датчик 2 скорости, блок 3 сравнения, интегриру:.седий усилитель 4, блок 5 сумм1И рования, усилитель б, поляризованное реле 7, трехпозиционный электрогидроклапан 8, датчик 9 давления,преобразователь 10 величины давления в пропорциональную величину электрического напряжения, предохранительный клапан 11, станину 12 прокатной клетй, опорный валок 13, рабочий валок 14, подушку 15 опорного валка, подушку 16 рабочего валка, нажимное устройство 17 (гидравлическое нажимное устройство ГНУ), преобразователь ГНУ 18, усилитель ГНУ 19, датчик 20 давления ГНУ, поляризованное реле 21 ГНУ, трехпозиционный электрогидроклапан ГНУ 22, блок 23 сравнения ГНУ предохранительный клапан ГНУ 24.

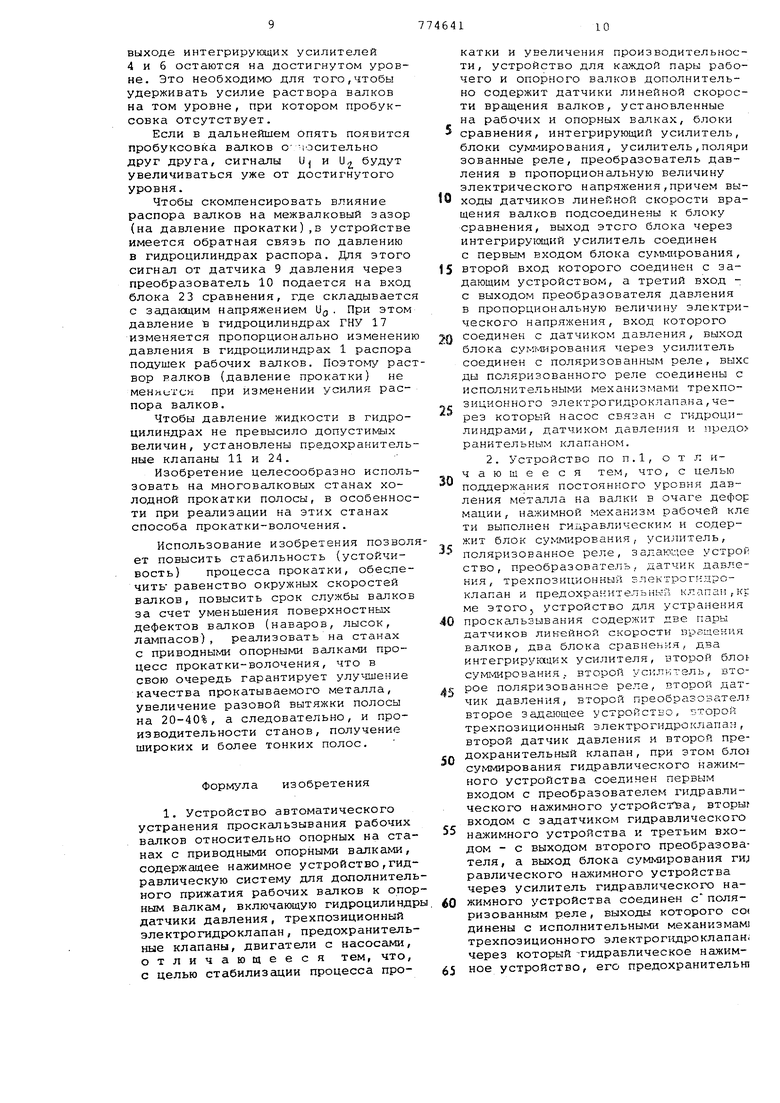

Устройство (см.фиг.1) для устранения проскальзывания рабочих валков относительно опорных путем стягивания подушек рабочего и опорного валков в клети четырехвалкового стана (в принципе, это может быть любой мнговалковый стан) состоит из рабочей клети и системы устранения проскальзывания .

.Рабочая клеть включает станину 12 прокатной клети, опорные валки 13, рабочие валки 14, подушки 15 опорных и 16 рабочих валков, выполненные с заплечиками, в которые упираются гидроцилиндры 1 системы устранения проскальзывания, и нажимное устройство 17.

Собственно система устранения проскальзывания валков состоит из четырех датчиков 2 окружной скорости вращения валков, которые устанавливаются в рабочей клети, двух блоков 3 сравнения, двух интегрирующих усилителей 4, двух блоков 5 суммирования, двух задающих устройств (на фиг.1 не показаны), двух усилителей б, двух поляризованных реле 7, двух трехпозиционных электрогидроклапанов 8, преобразователей 10, датчиков 9 давлений, предохранительных -клапанов 11.

Датчики окружной скорости валков конструктивно могут быть выполнены в виде контактного ролика и измерителя скорости вращения. В качестве измерителя скорости вращения валков можно использовать любые известные устройства, например частотные измерители фотоэлектрического типа.Можно окружную скорость валков определять непосредственно по скорости вращения валков, тогда контактный ролик не потребуется, но необходимо внести элемент, позволянхдий корректировать выходной сигнал датчиков линейной скорости в зависимости от соотношения диаметров валков после каждой перевалки.

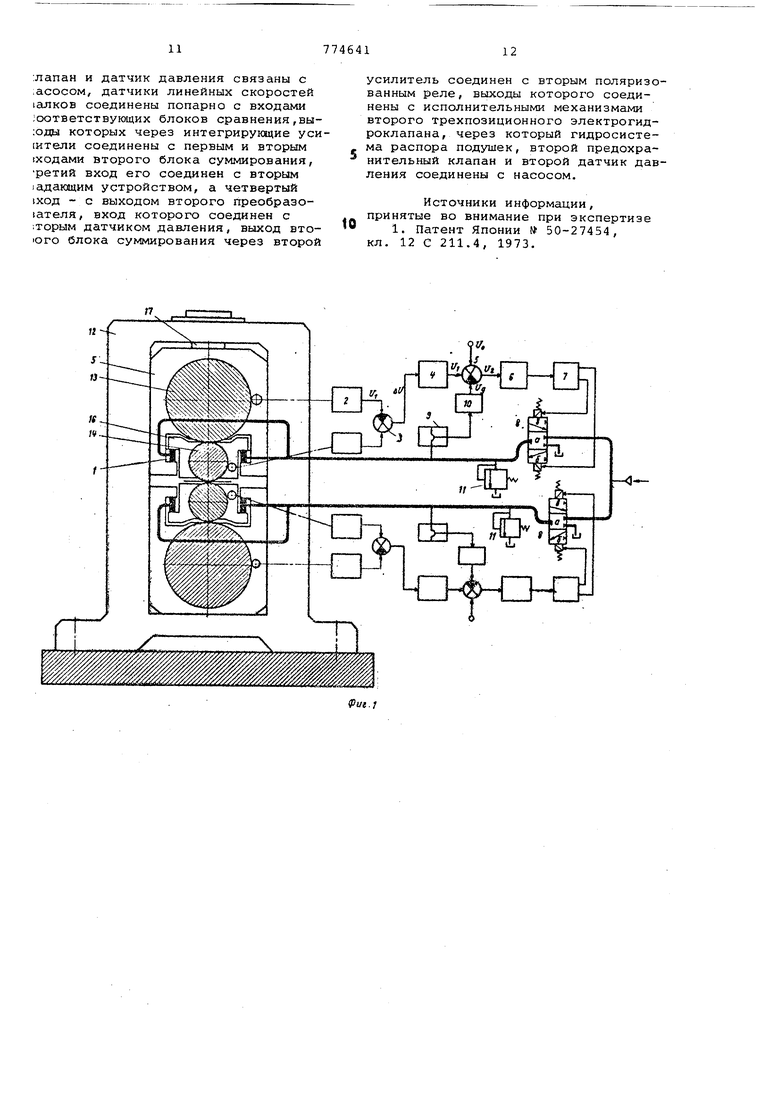

На фиг.2 показано устройство для устранения проскальзывания рабочих валков относительно опорных путем распора подушек рабочих валков.

Рабочая клеть в этом случае состоит из тех же узлов, что и на фиг.1. Отличие заключается в том,что гидравлическое нажимное устройство 17 установлено под подушкой 15 нижнего опорного валка, а гидроцилиндры 1 расположены между подушками 16 рабочих валков.

Система регулирования гидравлического нажимного устройства состоит из блока сравнения, из преобразователя 18, усилителя 19, датчика 20 давления, поляризованного реле 21, трехпозиционного электрогидроклапана 22, предохранительного клапана 24, задающего устройства (на схеме не показ ано).

Собственно система устранения проскальзывания валков в отличие

o от схемы, изображенной на фиг.1, состоит из суммирующего блока 5 и установленных по одному усилителя б, поляризованного реле 7, трехпозиционного электрогидроклапана 8,датчика 9 давления, преобразователя 10 и задающего устройства (на схеме не показано).

В гидросистемы, изображенные на фиг.1 и 2, жидкость под давлением

0 подается от насоса или гидроаккумулятора (на схеме не показаны).

Устройство для устранения проскальзывания рабочих валков относительно опорных, представленное на фиг.1, работает по следующему принципу .

Перед прокаткой, когда заведомо известно, что процесс прокатки сопровождается проскальзыванием, при помощи сигнала UQ задающего устройства

0 (на схеме не показано) задается предварительное усилие стягивания валков. Сигнал Уд через блок 5 суммирования и усилитель 6 подается на поляризованное реле 7, управляющее электро5гидроклапаном. По сигналу от поляризованного реле 7 золотник электрогидроклапанов 8 из положения а переходит в положение 8 . Жидкость от насоса начинает поступать в гидроцилиндры 1. Изменение давления жидкос0ти в гидроцилиндрах измеряется датчиками 9 давления, сигнал которого подается на преобразователь 10.Сигнал UQ преобразователя 10,пропорциональный усилителю стягивания

5 валков, поступает на блок 5 суммирования со знаком, противоположным знаку Up. Как только сигналы сравниваются Ug Uo-Urf 0, поляризованное реле 7 откт.ючается, так как

O напряжение на его входе исчезает и золотник электрогидроклапана 8 занимает исходное положение а, а усилие стягивания валков устанавливается на заданном уровне (пропорционально

5 сигналу Uo).

В дальнейшем, если не происходит пробуксовка валков (рабочего и опорного) относительно один другого, в цидроцилиндрах поддерживается заданное давление. Если давление жидйкости в гидроциливадрах упадет (вследствие утечки жидкости через разные неплотности), то сигнал Urf уменьшается, на выходе блока 5 появляется напряжение Ug- (ig-Ug 0. в результате золотник электрогидроклапана 8 открывается и пропускает новую порцию жидкости к гидроцилиндр ciM. Если да.вление жидкости в гидроцилиндрах возрастет (вследствие нагре ва и теплового расширения валков или теплового изменения объема жидкости то сигнал Of станет больше UQ, на выходе блока 5 появится отрицательное напряжение U Uo-UrfiO. Под дей ствием отрицательного напряжения по ляризованное реле 7 подает сигнал на перемещение золотника электрогид роклапана 8 в положение b, при котором жидкость из трубопровода, соединенного с гидроцилиндрами, ели вается в резервуар для масла. Как только давление жидкости в гидрогдилиндре станет равным заданному, золотник занимает Исходное положение G и перекрывает все трубопроводы. При наличии проскальзывания валков на входе блока 3 сравнения появляется электрическое напряжение ли, которое подается в интегрирующий усилитель 4. Выходной сигнал U интегрирующего усилителя 4 складывается с задагодим сигналом UQ в блоке 5 суммирования. Сумма сигнсшо (U.J + Up) сравнивается в блоке 5 суммирования с сигнешом преобразова теля 10:. ,UE ( UQ) Ug-. Если U О, то давление жидкости в гидроцилиндрах 1 начинает увеличиваться таким же образом, как это было описано ранее. По мере увеличения усилия сжатия валков проскальзывание их относительно друг друга прекращается,Сигнал iU становится равным нулю,а ве личина и фиксируется на достигнуто уровне. Поэтому усилие стягивания валков поддерживается пропорциональ ным сумме сигналов ( и + U ) . Если в дальнейшем опять появится проскальзывание валков, сигнал U еще более возрастет , и, следовател но, возрастет, усилие стягивания валков. Чтобы давление жидкости в гидроцилиндрах не превысило допустимой в личины, установлены предохранительные клапаны 11. В этом случае, когда гидроцилинд дополнительного сжатия валков установлены между подушками рабочих вал ков (см.фиг.2), устройство устранен проскальзывания валков работает еле дующим образом. Задается давление металла на вал ки сигналом Ug от згодадащего устрой,ства (на фиг.2 не показано).Этот сигнал через блок 23 сравнения и усилитель 19 подается на вход поляризованного реле 21, которое включа ет электрогидроклапан 22 гидравлического нажимного устройства таким образом, чтобы жидкость от насоса начала поступать в гидроцилиндры 17 ГНУ. Изменение давления жидкости в гидроцилиндрах ГНУ измеряется датчиком 20 давления, сигнал которого подается на преобразователь 18. Сигнал Ugпреобразователя 18, пропорциональный давлению прокатки, поступает в блок 11 сравнения со знаком, противоположным знаку Ug . Как только сигналы Ug-и U0 сравниваются (ли Ufj() , поляризованное реле 21 отключается, и золотник электрогидроклапана 22 занимает исходное положение и перекрывает трубопровод ГНУ. Таким образом, устанавливается заданное давление прокатки. Так как регулирование давления прокатки и межвалкового зазора не является предметом изобретения, эта часть схемы на фиг.2 изображена в простейшем варианте. В принципе,это может быть любая гидросистема нажимного устройства. Перед прокаткой при помощи сигнала Uj, задающего устройства задается предварительное усилие распора валков. Сигнал U через блок 5 суммирования и усилитель б подается на поляризованное реле 7, управляющее электрогидроклапаном. По сигналу от поляризованного реле 7 золотник электрогидроклапана 8 из положения а переходит в положение б . Жидкость от насоса начинает поступать в гидроцилиндры 1.Как только давление жидкости в гидроцилиндрах 1 станет равным заданному, сигнал на выходе блока суммирования станет равным нулю, т.е. - и где Ug, - сигнал пропорциональный давлению жидкости в гидросистеме распора валков. Сигнал Ug- поступает от. датчика 9 давления через преобразующее устройство 10 на вход блока 5 суммирования. При этом золотник электрогидроклапана занимает исходное положение Q. Если при прокатке рабочие валки начинают проскальзывать относительно опорных, то на вход блока 5 суммирования поступают сигналы U (или только и или U2, если просксшьзывание происходит только в одной из пар валков). Эти сигналы U и Ug складываются с задающим сигналом U. В результате на выходе блока 5 суммирования появляется напряжение U.(U,U,.U,l-UgJ.O., Это приводит к увеличению давления в гидросистеме распора валков. Как только давление на валки окажется достаточным для устранения взаимного их проскальзывания, сигнгшы на выходе. элемен тов 3 и 5 суммирования станут равными нулю, а на

выходе интегрирукхдих усилителей 4 и б остаются на достигнутом уровне. Это необходимо для того,чтобы удерживать усилие раствора валков на том уровне , при котором пробуксовка отсутствует.

Если в дальнейшем Опять появится пробуксовка валков о- чосительно друг друга, сигналы Uj и U будут увеличиваться уже от достигнутого уровня.

Чтобы скомпенсировать влияние распора валков на межвалковый зазор (на давление прокатки),в устройстве имеется обратная связь по давлению в гидроцилиндрах распора. Для этого сигнал от датчика 9 давления через преобразователь 10 подается на вход блока 23 сравнения, где складываетс с задающим напряжением Ug. При этом давление в гидроцилиндрах ГНУ 17 изменяется пропорционально изменени давления в гидроцилиндрах 1 распора подушек рабочих валков. DosTONry расвор ралков (давление прокатки) не меннето-1 при изменении усилия распора валков.

Чтобы давление жидкости в гидроцилиндрах не превысило допустимых величин, установлены предохранительные клапаны 11 и 24.

Изобретение целесообразно использовать на многовалковых станах холодной прокатки полосы, в особенности при реализации на этих станах способа прокатки-волочения.

Использование изобретения позволет повысить стабильность (устойчивость) процесса прокатки, обес.пе чить равенство окружных скоростей Всшков, повысить срок службы валков за счет уменьшения поверхностных дефектов валков (наваров, лысок, Лс1мпасов) , реализовать на станах с приводными опорными валками процесс прокатки-волочения, что в свою очередь гарантирует улучшение качества прокатываемого металла, увеличение разовой вытяжки полосы на 20-40%, а следовательно, и производительности станов, получение широких и более тонких полос.

Формула изобретения

1. Устройство автоматического устранения проскальзывания рабочих валков относительно опорных на станах с приводными опорными валками, содержащее нажимное устройство,гидравлическую систему для дополнительного прижатия рабочих валков к опорным валкам, включающую гидроцилиндры датчики давления, трехпозиционный электрогидроклапан, предохранительные клапаны, двигатели с насосами, отличающееся тем, что, с целью стабилизации процесса прокатки и увеличения производительности, устройство для каждой пары рабочего и опорного валков дополнительно содержит датчики линейной скорости вращения валков, установленные на рабочих и опорных валках, блоки сравнения, интегрирующий усилитель, блоки сумглирования, усилите.пь ,поляри зованные реле, преобразователь давления в пропорциональную величину электрического напряжения,причем вы0ходы датчиков линейной скорости вращения валков подсоединены к блоку сравнения, выход этого блока через интегрирующий усилитель соединен с первым входом блока сумьтрования,

5 второй вход которого соединен с задающим устройством, а третий вход с выходом преобразователя давления в пропорциональную величину электрического напряжения, вход которого соединен с датчиком давления, выход блока суммирования через усилитель соединен с поляризованным реле, выхс ды поляризованного реле соединены с исполнительными механизмакш трехпозицконного электрогидроклапана,че5рез который насос связан с гидроцилиндрами, датчиком давления и предо ранительным клапаном.

2. Устройство по П.1, о т л ичающееся тем, что, с целью

0 поддержания постоянного уровня давления металла на валки в очаге дефор мации, нажимной механизм рабочей кле ти выполнен гидравлическим и содержит блок сумл шрования , усилитель,

5 поляризованное реле, задаю1:,ее устроЯ ство, преобразователь, датчик давления, трехпозиционный глектрогг-гдроклапан и предохра ительныл клапан, кс ме этогоJ устройство для устранения

0 проскальзывания содерл 5Т две пары датчиков линейной скорости вращения валков, два блока сравнения,, два интегрирукхцих усилителя, второй бло1cyMJvQipoBaHHH ., второй усклктель, второе поляризованное реле, второй датчик давления, второй преобразозателт второе Задающее устройстно, т;.торой трехпозиционный электрогидроклапан, второй датчик давления и второй предохранительный клапан, при этом бло1

0 суммирования гидравлического нажимного устройства соединен первым входом с преобразователем х идравлического нажимного устройс1 а, вторыг входом с задатчиком гидравлического

5 нажимного устройства и третьим входом - с выходом второго преобразователя, а выход блока cyмзviиpoвaния ги равлического нажимного устройства через усилитель гидравлического нажимного устройства соединен с поляOризованным реле, выходы которого со( динены с исполнительными механизмам трехпозиционного электропедроклапан, через который -гидравлическое нажимное устройство, его предохранительн

5

:лапан и датчик давления связаны с :асосом, датчики линейных скоростей icLHKOB соединены попарно с входами ;оответствующих блоков сравнения,вы:оды которых через интегрирующие уси(ители соединены с первым и вторым 1ходами второго блока суммирования, ретий вход его соединен с вторым 1алаквдим устройством, а четвертый 1ХОД - с выходом второго преобразо ателя, вход которого соединен с .торым датчиком давления, выход втоюго блока суммирования через второй

усилитель соединен с вторым поляризованным реле, выходы которого соединены с исполнительными механизмами второго трехпозиционного электрогидроклапана, через который гидросистема распора подушек, второй предохранительный клапан и второй датчик давления соединены с насосом.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 50-27454, кл, 12 С 211.4, 1973,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| ПРОКАТНАЯ КЛЕТЬ ЛИСТОВОГО СТАНА КВАРТО | 2009 |

|

RU2399445C1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система для автоматического регулирования толщины полосы | 1980 |

|

SU910252A1 |

| Способ регулирования толщины полосы на прокатном стане | 1979 |

|

SU977077A1 |

| Устройство для регулирования толщины полосы | 1973 |

|

SU480462A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для автоматического регулирования профиля полосы на четырехвалковом прокатном стане | 1969 |

|

SU479276A3 |

| Нажимное устройство | 1979 |

|

SU854474A1 |

| Предварительно напряженная клеть | 1980 |

|

SU1025471A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-09—Подача