Изобретение относится к прокатной клети c, по меньшей мере, одним, имеющим ось вращения валком, который установлен в двух подушках, расположенных в аксиально концевых зонах валка, и имеющих каждая среднюю плоскость, причем валок с помощью, по меньшей мере, одного установочного элемента может быть установлен в направлении перпендикулярно направлению подачи прокатываемого материала.

При прокатке металлического материала решающее значение придается как можно более точной установке и точному сохранению межвалкового зазора, поскольку это определяет конечную геометрию проката. В результате усилий прокатки возникает прогиб валков, причем это относится как к рабочим валкам, так и к промежуточным, и опорным валкам прокатной клети. Одной из классических проблем при прокатке плоской стальной заготовки является, следовательно, обусловленный усилиями прокатки прогиб комплекта валков, что приводит к более или менее значительному отклонению формы межвалкового зазора от определяемой профилем полосы идеальной формы и, тем самым, к неплоскостности. Для компенсации этого были разработаны различные решения, основанные на различных принципах.

В DE 2428823 А1 использована шпиндельная система, с помощью которой к обеим подушкам валка может быть приложен изгибающий момент за счет того, что шпиндели перемещаются по двум полусферическим чашеобразным элементам. За счет этого в подушке валка формируется изгибающий момент, который противодействует изгибающему моменту, возникающему в результате прогиба валка.

В DE 2034490 А1 используются расположенные за пределами средней плоскости подушек валков дополнительные цилиндропоршневые блоки, с помощью которых в подушке может формироваться изгибающий или опрокидывающий момент, который противодействует изгибу валка.

В DE 1527662 А1 используется коленчато-рычажная система для оказания на обе подушки валка изгибающего момента, также противодействующего изгибающему моменту, за счет которого валок изгибается под действием усилий прокатки.

Аксиально перемещающиеся промежуточные валки с нецилиндрическим внешним контуром используются в DE 3000187 A1 и DE 2206912 A1.

Другое решение с механическим противоизгибом известно из US 1860931.

Современные прокатные станы содержат, как правило, по меньшей мере, одну изгибающую систему для рабочих валков, а в случае 6-валковой клети - часто также для промежуточных валков. Используемый принцип основан при этом на вводе поперечных и изгибающих усилий и, тем самым, изгибающих моментов в соответствующие валки. Однако в большинстве случаев недостаточно такого воздействия, чтобы компенсировать различные состояния прогиба прокатной клети на основе различной прочности и ширины прокатываемого материала. Поэтому дополнительно используются шлифованные валки с разными бочками, или предусматриваются системы перемещения валков. Эти системы осевого перемещения работают либо по принципу внутреннего переноса нагрузки или изменяющейся эквивалентной выпуклости двух валков (т.н. Continuous Variable Crown - CVC-система). Использование валков с разными выпуклостями затруднительно. Кроме того, системы перемещения дороги и, в частности в случае переноса нагрузки, приводят к нежелательным качательным движениям клети. То же относится к слегка перекрещивающимся валкам.

Всем известным решениям присуще то, что приходится использовать специальные элементы для наложения на обусловленный усилиями прокатки прогиб (рабочего) валка встречного изгибающего момента. Соответственно дорогостоящим и достаточно затруднительным с точки зрения техники регулирования является реализация известных решений.

В основе изобретения лежит задача усовершенствования прокатной клети описанного выше вида так, чтобы более простым и менее дорогостоящим образом, а также с как можно меньшим числом элементов, можно было прикладывать в валу изгибающий момент, противодействующий его изгибающему моменту. Следует, тем самым, отказаться от дорогостоящих механизмов, причем, тем не менее, должна быть гарантирована наиболее оптимальная компенсация вызванного усилиями прокатки изгиба валка.

Решение этой задачи характеризуется согласно изобретению тем, что каждая подушка соединена с изгибающим рычагом, а установочный элемент расположен так, что его установочное усилие в удаленном от средней плоскости подушки месте передается на изгибающий рычаг, а через него - на подушку валка.

При этом может использоваться только один установочный элемент, расположенный посередине между двумя подушками валка. В этом случае может быть предусмотрено, что установочный элемент воздействует на траверсу, которая двумя шарнирами соединена с соответствующим изгибающим рычагом.

В качестве альтернативы могут быть предусмотрены два установочных элемента, расположенных симметрично средней плоскости валка. Они могут быть соединены двумя шарнирами с соответствующим изгибающим рычагом. Оба шарнира могут быть соединены между собой траверсой.

По меньшей мере, один упомянутый установочный элемент представляет собой предпочтительно гидравлическую цилиндропоршневую систему. Установочный элемент или установочные элементы могут опираться на неподвижную поперечину прокатной клети.

В одном конструктивно предпочтительном варианте предусмотрено, что валок вместе с подушками и изгибающими рычагами расположен с возможностью перемещения между двумя боковыми продольными стенками станины прокатной клети в направлении перпендикулярно направлению подачи прокатываемого материала в клети. При этом изгибающие рычаги могут охватывать подушки с боков и образовывать поверхность скольжения к боковым продольным стенкам станины.

Между изгибающими рычагами и подушками могут быть предусмотрены средства, предназначенные для передачи крутящего момента от изгибающего рычага в подушку. При этом в одном предпочтительном варианте осуществления изобретения речь идет о проходящем в направлении оси вращения валка соединении паз-гребень.

Рассматриваемыми валками могут быть рабочие валки клетей дуо или опорные валки.

Предложенное решение направлено, следовательно, на то, чтобы в значительной степени избежать обусловленных усилиями прокатки прогибов комплекта валков и связанных с этим отклонений геометрии межвалкового зазора за счет того, что под действием самого усилия прокатки к валкам (в частности, опорным и рабочим валкам) прикладываются изгибающие моменты, изгибающее действие которых направлено навстречу обусловленному усилиями прокатки прогибу валков.

Изобретение направлено на принцип работы клети, который в значительной степени и почти независимо от усилий прокатки предотвращает нежелательные, обусловленные ими деформации валков и обладает, следовательно, таким потенциалом, что позволяет обойтись минимумом активных систем регулирования плоскостности.

Тем не менее, предложенное решение может быть комбинировано также со всеми известными стабилизирующими системами.

Примеры осуществления изобретения изображены на чертеже, на котором представлено:

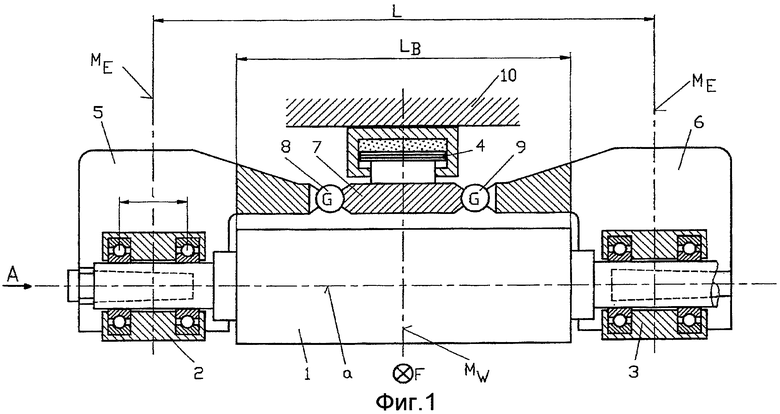

- фиг.1: схематично рабочий валок вместе с его обеими подушками и изгибающей перемычкой в направлении подачи прокатываемого материала, причем валок устанавливается посредством установочного элемента;

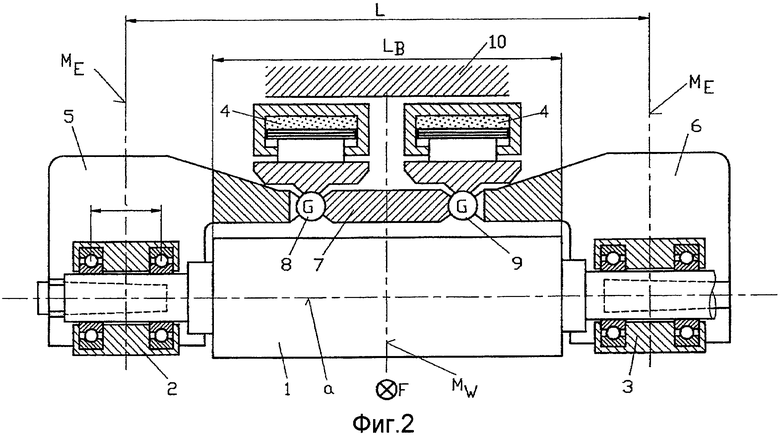

- фиг.2: альтернативное фиг.1 выполнение устройства с двумя установочными элементами;

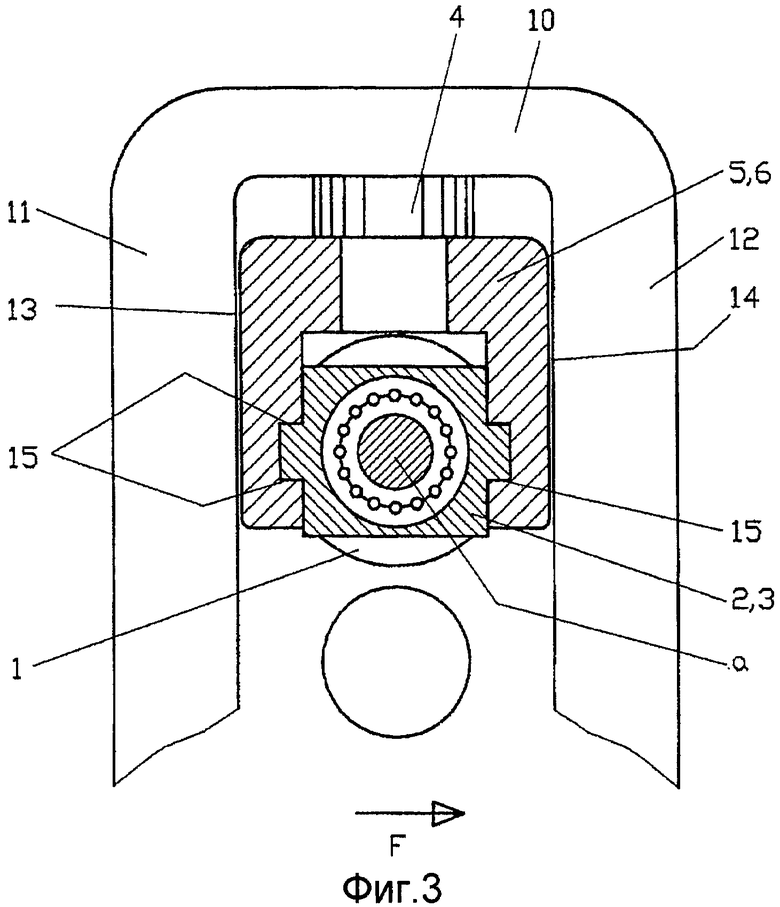

- фиг.3: вид устройства по фиг.1 при рассмотрении в направлении А на фиг.1;

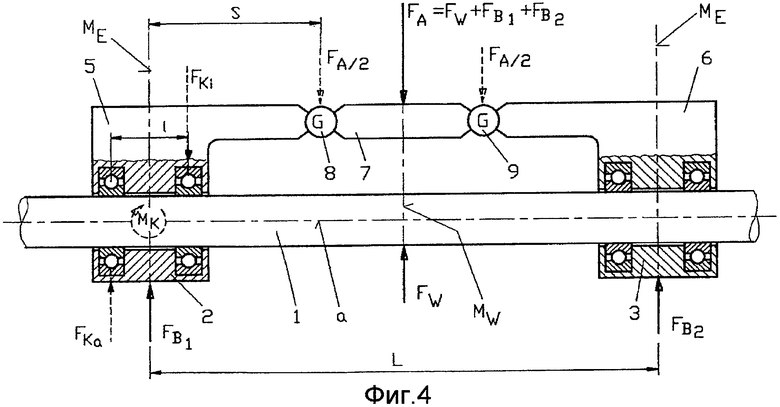

- фиг.4: механическую эквивалентную модель устройства по фиг.1 с указанием усилий и геометрических величин;

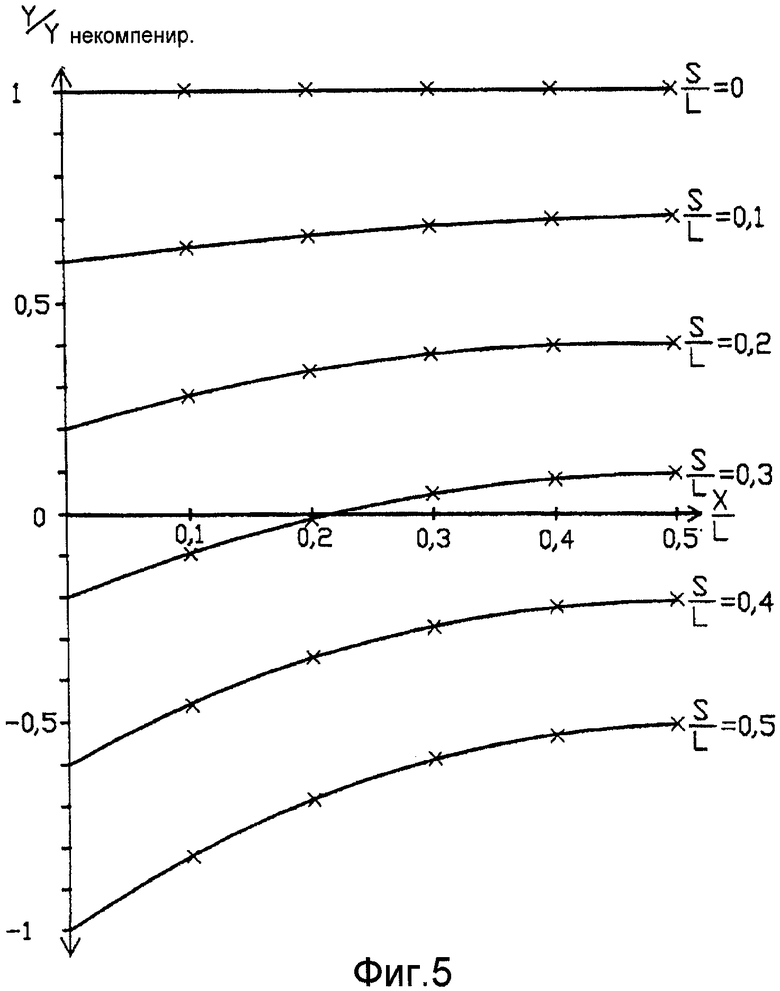

- фиг.5: характеристику отношения y/yнекомпенс. в зависимости от отношения x/L для различных значений S/L.

На фиг.1 в виде фрагмента изображена прокатная клеть, содержащая рабочий валок 1 с осью а вращения, который известным образом установлен в двух подушках 2, 3. Рабочий валок 1 прокатывает материал (не показан), подаваемый в направлении F (перпендикулярно плоскости чертежа). Рабочий валок 1 прижимается к прокатываемому материалу посредством гидравлического установочного элемента 4. На прогиб валка 1 вследствие контакта с прокатываемым материалом накладывается встречный изгибающий момент, создаваемый двумя изгибающими рычагами 5, 6. Оба изгибающих рычага 5, 6 жестко соединены с подушками 2, 3. В средней части устройства они в двух местах G сочленения соединены посредством двух шарниров 8, 9 с траверсой 7, на которую действует установочный элемент 4. Установочный элемент опирается на поперечину 10 прокатной клети.

Длина валка 1 показана как LB l и является меньшей, чем расстояния L между средними плоскостями ME обеих подушек 2, 3. Указано также расстояние l между двумя подшипниками качения, которые расположены в подушках 2, 3 и служат для опоры шеек валка 1. Расположение является, в целом, симметричным, т.е. зеркальным по отношению к средней плоскости MW валка 1.

Вариант на фиг.2 отличается от варианта на фиг.1 только тем, что здесь использованы два установочных элемента 4. В остальном описание к фиг.1 относится также к фиг.2.

На фиг.3 на виде А по фиг.1 показано, как валок 1 вместе с подушками 2, 3 и изгибающими рычагами 5, 6 установлен в прокатной клети с возможностью перемещения в вертикальном направлении. Для этого прокатная клеть содержит две боковые продольные стороны станины 11, 12 с поверхностями скольжения 13, 14, так что изгибающие рычаги 5, 6 могут скользить по ним вертикально вверх и вниз. Следует также упомянуть средства 15 - здесь в виде соединения паз-гребень, с помощью которых изгибающий момент можно вводить от изгибающих рычагов 5, 6 в подушки 2, 3.

В идеале нагруженная с распределением усилия прокатки клеть была бы установлена таким же образом - по центру и по такой же ширине, что и действующий на рабочий валок прокатываемый материал. Однако вращающийся валок нельзя установить посередине посредством одного или нескольких установочных цилиндров - местом ввода усилия прокатки может быть только подушка с опорой валка.

Предложенное решение имеет своей целью использование основного принципа идеального ввода усилия прокатки, а именно вдоль оболочки валка. Одинаковым образом нагруженный и установленный валок не испытывает никакого изгибающего момента как локально, так и в целом. Ось валка остается прямой. То обстоятельство, что усилие прокатки может вводиться только через подушки, а не вдоль оболочки валка, означает, что компенсационный встречный изгибающий момент может быть введен в валок не локально, а тоже только в подушке. Для создания этого встречного изгибающего момента усилие установочного цилиндра прикладывается к подушкам или подшипникам валка не посередине, а на подходящем расстоянии. Результирующий момент должен вводиться в подушку посредством достаточно стабильного механизма.

На фиг.1 изображено такое устройство с центральным установочным цилиндром. Установочное усилие может прикладываться также несколькими цилиндрами, как это показано на фиг.2, где использованы два установочных цилиндра. Важно, чтобы подходящим образом было рассчитано расстояние между точкой приложения нагрузки и подушкой и чтобы соединение изгибающего рычага с подушкой могло передавать момент.

Конструктивно комбинация из подушки и изгибающего рычага должна быть выполнена так, чтобы подушка не заклинивалась в проеме станины, и чтобы ее можно было перемещать для установки. Кроме того, должна быть обеспечена возможность замены опорного валка. Возможность перемещения валка может быть достигнута, например, за счет того, что щеки изгибающего рычага охватывают наружные стороны подушки и происходит движение между щеками и станиной прокатной клети, как это видно на фиг.3.

В идеале подушка выполняется так, чтобы компенсационный встречный изгибающий момент вводился в подушку за счет наложенной на другие усилия пары усилий, причем линии действия пары усилий должны приблизительно соответствовать положениям радиальных подшипников качения, чтобы в значительной степени избежать их нагрузок моментами. Установочный цилиндр опирается, во-первых, на передающую усилие перемычку, состоящую из обоих изгибающих рычагов (вместе с траверсами), а, во-вторых, - на поперечину прокатной клети. Тот же принцип может быть использован также для активно не устанавливаемого и, как правило, нижнего комплекта валков, причем установочный цилиндр может быть заменен установкой по посадочным линиям или просто прочным нажимным элементом. Поворот клети происходит, по меньшей мере, в случае центрального установочного цилиндра преимущественно за счет соответственно выполненных уравновешивающих цилиндров. За счет меньшего гистерезиса этих небольших цилиндров это обуславливает также более точный поворот.

Этот принцип поясняется ниже с помощью упрощенного устройства, для чего следует сослаться на фиг.4.

Установочное усилие FA цилиндра действует по центру на траверсу 7 изгибающей перемычки, которая помимо нее содержит два изгибающих рычага 5, 6, причем соединение между изгибающими рычагами 5, 6 и траверсой 7 осуществляется посредством шарниров 8, 9. Валок 1 упрощенно изображен в виде круглого бруса с постоянным по длине сечением и нагружен посередине отдельным усилием FW прокатки.

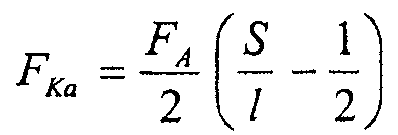

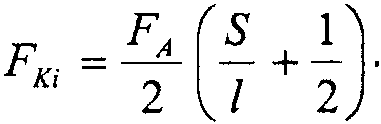

Система в этом упрощенном изображении не имеет никаких асимметрий и свободна от веса, так что компенсирующие вес валка и относящихся к нему элементов, уравновешивающие усилия FB1, FB2, равны нулю. Изгибающие рычаги 5, 6 и подушки 2, 3 валков объединены в одно тело - в конце концов, разделение на две детали служит только для более легкого конструктивного выполнения. Соединение подушки и изгибающей перемычки происходит в этой эквивалентной системе за счет простых неподвижных подшипников, расстояние между которыми в подушке обозначено «l». Центры подушек (средние плоскости ME) имеют расстояние L между центрами подшипников, а расстояние шарниров 8, 9 от центров подушек обозначено S. Компенсационный момент MK определяется как

MK = 1/2Ѕ×FW×S,

а с учетом того, что FB1=FB2=0,

как

MK = 1/2Ѕ×FA×S.

Опорные усилия FKa и FKi (фиг.4 слева) определяются как

и

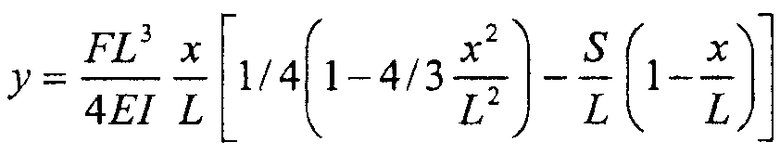

Наибольшей с расстоянием долей деформации комплекта валков в клети под нагрузкой является прогиб внешних валков (как правило, опорных валков). Если линия изгиба валка за счет усилия прокатки FW = FA и линия изгиба валка за счет компенсационного момента МК накладываются друг на друга, то возникает следующая функция:

для х<L/2, а также с текущей координатой x и прогибом y.

Е обозначает модуль упругости материала валков, а I - момент инерции площади.

Для расстояния S=0 возникает известная линия изгиба нагруженной по центру, шарнирно установленной балки.

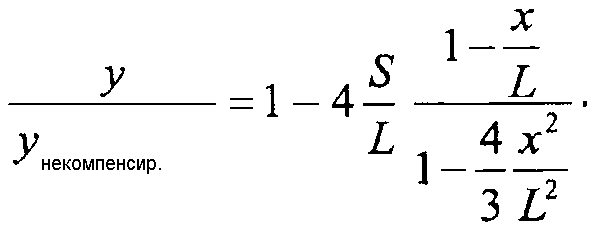

Для пояснения компенсационного потенциала вышеописанной пассивной и автоматически действующей системы рекомендуется соотнести описанную выше линию изгиба валка с той линией изгиба, которая возникла бы без компенсационного механизма, т.е.

Эта функция изображена в зависимости от параметра S расстояния на фиг.5. Текущая координата x/L=0 описывает центр подушки (положение центров подшипников, т.е. среднюю плоскость ME), x/L=0,5 характеризует центр валка. S/L=0 обозначает, что ввод усилия установочного цилиндра происходит в центре подушки, т.е. без изгибающего действия. Это состояние соответствует традиционной прокатной клети. S/L=0,5 обозначает, что изгибающий рычаг имеет максимальную длину, т.е. половину расстояния между центрами подшипников, и, тем самым, встречный изгибающий момент наибольший.

На фиг.5 для этого упрощенного примера показано, что значительной компенсации следует ожидать при длинах изгибающих рычагов около 30% расстояния L между центрами подшипников. Для реальных, т.е. не (как в примере) сознательно идеализированных отношений, например в случае ступенчатых валков, следует ожидать других оптимальных длин рычагов, однако принцип остается прежним.

Приведенные выше описания и расчеты подтверждают, что прокатная клеть может быть выполнена так, что существенные доли деформации комплектов валков можно уменьшить примерно на 20% или менее по сравнению с традиционными клетями без необходимости использования для этого активных и механически сложных регулирующих механизмов.

В современных клетях кварто большей частью принято использовать для воздействия на геометрию межвалкового зазора два активных механических регулирующих механизма, а именно систему изгиба рабочих валков и систему перемещения валков. Обе системы имеют приблизительно одинаково большой диапазон регулирования. Если на основе описанного выше принципа возникает только 20% существенных деформаций комплектов валков, то для еще имеющейся изгибающей системы остается существенно больший диапазон регулирования плоскостности, чем в традиционной клети, изгиб которой приходится использовать большей частью для основной настройки прокатной клети.

В соответствии с этим предложенная система используется предпочтительно также в комбинации с известными системами для регулирования межвалкового зазора. Это относится, в частности, к уравновешивающим цилиндрам для поворота, активным системам регулирования для изгиба валков, системам перемещения валков, системам разводки валков и к термически работающим системам.

Разумеется, предложение может использоваться во всех типах клетей, т.е. в 2-, 4- или 6-валковых клетях, а также клетях с боковыми опорами валков.

Кроме того, может быть предусмотрено, что для активного регулирования могут использоваться изменяемые длины S рычагов (т.е. места точек G сочленения).

Однако главное преимущество заключается в том, что изобретение обеспечивает простую конструкцию клети с тем свойством, что обусловленные усилиями прокатки деформации комплекта валков могут быть в значительной степени компенсированы автоматически, без внешнего вмешательства и при правильном расчете. Аналогичного этому, эффекта можно было бы достичь в случае традиционной конструкции только за счет заметно более толстых опорных валков или сложной активной системы корректировки плоского положения. Для описанного выше упрощенного примера всего лишь с 20% остаточной деформации по сравнению с традиционной клетью такой же конструктивной величины валок следовало бы сделать более чем на 70% толще, чтобы обеспечить поведение аналогично предложенному механизму. Это повлекло бы за собой чрезмерное увеличение клети с соответствующими дополнительными издержками.

Перечень ссылочных позиций

1 - валок (рабочий валок)

2 - подушка

3 - подушка

4 - установочный элемент

5 - изгибающий рычаг

6 - изгибающий рычаг

7 - траверса

8 - шарнир

9 - шарнир

10 - поперечина

11 - боковая продольная сторона станины

12 - боковая продольная сторона станины

13 - поверхность скольжения

14 - поверхность скольжения

15 - средства для ввода крутящего момента (изгибающего момента) (соединение паз-гребень)

а - ось вращения

F - направление подачи

ME - средняя плоскость подушки

MW - средняя плоскость валка

G - место, удаленное от средней плоскости подушки (место сочленения).

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Многовалковая система прокатной клети | 1986 |

|

SU1375365A1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2459676C1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| УСТАНОВОЧНЫЙ ЦИЛИНДР ДЛЯ УСТАНОВКИ ПРОКАТНЫХ ВАЛКОВ В ПРОКАТНЫХ КЛЕТЯХ, В ЧАСТНОСТИ В ВЕРТИКАЛЬНЫХ ОБЖИМНЫХ КЛЕТЯХ | 2004 |

|

RU2355491C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| Прокатная клеть | 1982 |

|

SU1088819A1 |

Изобретение относится к прокатному оборудованию, в частности к конструкции прокатной клети. Прокатная клеть содержит, по меньшей мере, один имеющий ось (а) вращения валок (1). Валок (1) установлен в двух подушках (2, 3), расположенных в аксиально концевых зонах валка (1) и имеющих каждая среднюю плоскость (МЕ). Валок (1) с помощью, по меньшей мере, одного установочного элемента (4) может быть установлен в направлении перпендикулярно направлению (F) подачи прокатываемого материала. Каждая подушка (2, 3) соединена с изгибающим рычагом (5, 6) для ввода в валок изгибающего момента. Установочный элемент (4) расположен с возможностью приложения установочного усилия в удаленном от средней плоскости подушки месте (G) к изгибающему рычагу (5, 6), а через него - к подушке (2, 3). Изобретение позволяет более простым и менее дорогостоящим способом, а также с как можно меньшим числом элементов, прикладывать к валу изгибающий момент, противодействующий его изгибающему моменту. 11 з.п. ф-лы, 5 ил.

1. Прокатная клеть с, по меньшей мере, одним, имеющим ось (а) вращения валком (1), который установлен в двух подушках (2, 3), расположенных в аксиально концевых зонах валка (1) и имеющих каждая среднюю плоскость (MЕ), причем валок (1) посредством, по меньшей мере, одного установочного элемента (4) установлен в направлении, перпендикулярном направлению (F) подачи прокатываемого материала, отличающаяся тем, что каждая подушка (2, 3) соединена с изгибающим рычагом (5, 6), при этом установочный элемент (4) расположен с возможностью передачи от него установочного усилия в удаленном от средней плоскости подушки месте (G) к изгибающему рычагу (5, 6), а через него - к подушке (2, 3).

2. Клеть по п.1, отличающаяся тем, что в ней предусмотрен единственный установочный элемент (4), расположенный посередине между подушками (2, 3).

3. Клеть по п.2, отличающаяся тем, что установочный элемент (4) выполнен с возможностью воздействия на траверсу (7), которая двумя шарнирами (8, 9) соединена с изгибающими рычагами (5, 6).

4. Клеть по п.1, отличающаяся тем, что в ней предусмотрены два установочных элемента (4), расположенных симметрично средней плоскости (Mw) валка (1).

5. Клеть по п.4, отличающаяся тем, что установочные элементы (4) двумя шарнирами (8, 9) соединены с изгибающими рычагами (5, 6).

6. Клеть по п.5, отличающаяся тем, что оба шарнира (8, 9) соединены между собой траверсой (7).

7. Клеть по одному из пп.1-6, отличающаяся тем, что, по меньшей мере, один установочный элемент (4) представляет собой гидравлический цилиндропоршневой блок.

8. Клеть по любому из пп.1-6, отличающаяся тем, что, по меньшей мере, один установочный элемент (4) опирается на неподвижную поперечину (10) клети.

9. Клеть по любому из пп.1-6, отличающаяся тем, что валок (1) вместе с подушками (2, 3) и изгибающими рычагами (5, 6) расположен с возможностью перемещения между двумя боковыми продольными сторонами станины (11) клети в направлении, перпендикулярном направлению (F) подачи прокатываемого материала в ней.

10. Клеть по п.9, отличающаяся тем, что изгибающие рычаги (5, 6) охватывают подушки (2, 3) с боков и образуют поверхность скольжения (13, 14) к боковым продольным сторонам станины (11, 12).

11. Клеть по любому из пп.1-6, отличающаяся тем, что между изгибающими рычагами (5, 6) и подушками (2, 3) предусмотрены средства (15), предназначенные для передачи крутящего момента от изгибающего рычага (5, 6) к подушке (2, 3).

12. Клеть по п.11, отличающаяся тем, что средства (15) образованы проходящим в направлении оси (а) вращения валка (1) соединением (13) паз-гребень.

| СПОСОБ ПРОВЕДЕНИЯ САМОПОДДЕРЖИВАЮЩЕГОСЯ НИЗКОТЕМПЕРАТУРНОГО ПЛАЗМЕННОГО МОЛЕКУЛЯРНОГО СИНТЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428823C2 |

| RU 2070841 C1, 27.12.1996 | |||

| Способ стабилизации поперечного профиля полос и листов при прокатке | 1975 |

|

SU614837A1 |

| US 1860931 A, 31.05.1932. | |||

Авторы

Даты

2010-12-10—Публикация

2009-03-16—Подача