Изобретение относится к металлургии, а именно к составам углеродистой и низколегированной стали повышенной коррозионной стойкости и выполненным из нее бесшовным трубам, которые могут быть использованы для строительства трубопроводов, транспортирующих агрессивные среды, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Такие трубы могут быть использованы для теплотрасс, нефтепромысловых трубопроводов и для других назначений. Обычные стали в указанных условиях могут быть подвержены общей и локальной коррозии, коррозионному растрескиванию под напряжением, водородному охрупчиванию, коррозионной эрозии, что приводит к сквозным коррозионным повреждениям трубопровода. Поэтому основными требованиями, предъявляемыми к таким сталям, должны быть их высокая стойкость против различных видов коррозионного и коррозионно-механического разрушения при достаточной прочности, необходимой для трубопроводов, работающих под давлением, а также удовлетворительной свариваемости, вязкости и хладостойкости. Учитывая, что рассматриваемые трубопроводы имеют значительную протяженность, в связи с чем необходимо использовать значительные объемы труб, стоимость такой металлопродукции должна быть сравнительно низкой, что исключает возможность использования сталей, содержащих значительные количества дорогостоящих легирующих элементов.

Известна сталь для изготовления магистральных труб для перекачивания нефтепродуктов в условиях северных широт, содержащая следующие компоненты, мас.%:

Углерод 0,06-0,13

Кремний 0,15-0,40

Марганец 0,30-0,60

Хром 0,40-0,70

Молибден 0,08-0,15

Алюминий 0,01-0,07

Титан 0,005-0,09

Церий 0,002-0,05

Железо Остальное

при этом содержание церия, титана и алюминия соответствует условию:

[Се]>2,5·10-4/[Al]+0,8[Ti],

где [Се], [Аl], [Ti] - содержание церия, алюминия и титана соответственно.

Сталь обеспечивает стойкость труб к сульфидному коррозионному растрескиванию, хорошую свариваемость в условиях низких температур с одновременным обеспечением износостойкости (патент РФ № 2122045, МПК С 22 С 38/28, опубл. 20.11.1998). Однако стойкость такой стали против локальной коррозии в водных средах, содержащих ионы хлора, невысока. Кроме того, легирование такими элементами, как хром и молибден, приводит к увеличению стоимости стали и труб из нее.

Известны высокопрочные бесшовные трубы, выполненные из стали следующего состава, мас.%:

Углерод 0,1-0,5

Кремний 0,1-0,3

Марганец 0,2-0,8

Хром 1,0-4,0

Алюминий 0,005-0,1

Фосфор и сера в сумме Не более 0,005

Азот Не более 0,004

Молибден 0,2-1,0

Ниобий 0,01-0,1

Цирконий и/или титан 0,005-0,1

Железо Остальное

Сталь может дополнительно содержать хотя бы один из элементов - не более 0,1% ванадия, не более 0,005% бора.

Предел текучести готовой трубы или условный предел текучести при остаточной деформации 0,6% составляет 70-120 кгс/мм2. Трубы отличаются высокой стойкостью к сульфидной коррозии под напряжением и высокой пластичностью при низких температурах (Акцептованная заявка Японии №2-25969, МПК С 1 D 8/10, С 22 С 38/00, опубл. 06.06.1990). Однако такие трубы могут проявлять повышенную скорость локальной коррозии в водных хлорсодержащих и некоторых других средах. Кроме того, легирование хромом и необходимость использования технологических приемов, направленных на обеспечение чистоты по примесям, неизбежно приводит к повышенной стоимости труб.

Известны высокопрочные бесшовные трубы, имеющие высокую стойкость против коррозионного растрескивания под действием сульфидов, выполненные из стали следующего состава, мас.%:

Углерод 0,40-0,60

Кремний 0,20-0,35

Марганец 0,4-1,2

Хром 0,8-1,5

Молибден 0,6-1,0

Алюминий 0,005-0,1

Фосфор 0,009-0,020

Сера не более 0,010

по крайней мере, один из элементов: титан, ванадий и ниобий в сумме - не более 0,1,

Железо и неизбежные примеси Остальное

Предел прочности составляет 94-140 кгс/мм2, предел текучести - 83-119 кгс/мм2 (Европейский патент №0224591 В1, МПК С 21 D 8/10, С 22 С 38/22, опубл. 18.08.1993). Однако высокое содержание углерода приводит к снижению коррозионной стойкости во многих средах и к ухудшению свариваемости труб при монтаже трубопроводов.

Известна низколегированная сталь для изготовления высокопрочной свариваемой бесшовной трубы, содержащая, мас.%:

Углерод 0,24-0,28

Марганец 1,30-1,50

Кремний 0,15-0,35

Медь Не более 0,20

Хром 0,13-0,20

Молибден 0,15-0,60

Алюминий 0,007-0,05

Азот Не более 0,02

Титан 0,02-0,04

Бор 0,0007-0,0025

Ниобий 0,02-0,10

Серу Не более 0,01

Фосфор Не более 0,03

Железо Остальное

Минимальный предел текучести 94,5 кг/мм2, минимальное удлинение 15% (патент США №4784704, НКИ 148/334, МПК С 22 С 38/22, опубл. 15.11.1998). Несмотря на высокую прочность и удовлетворительную пластичность, коррозионная стойкость такой стали недостаточна.

Известна сталь с высокой коррозионной стойкостью для нефте- и газопроводных труб, содержащая, мас.%:

Кремний 0,01-1,2

Марганец 0,02-3,0

Хром 7,5-14,0

Алюминий 0,005-0,5

при ограничении содержания углерода, азота, фосфора и серы с добавками меди, никеля, кобальта, молибдена или вольфрама (патент США №5820707, опубл. 13.10.1998, НКИ 148/593). Высокая стоимость такой стали из-за повышенного содержания хрома и других легирующих элементов ограничивает ее использование для труб массового назначения.

Наиболее близким аналогом заявленного изобретения являются стали и трубы бесшовные сероводородостойкие из них с техническими характеристиками по ТУ 14-3-1963-95. Согласно этим техническим условиям сталь типа 20 содержит, мас.%:

Углерод 0,18-0,22

Марганец 0,35-0,65

Кремний 0,17-0,37

Серу Не более 0,010

Фосфор Не более 0,025

Алюминий 0,015-0,040

Хром Не более 0,25

Никель Не более 0,30

Медь Не более 0,020

Железо и неизбежные примеси Остальное

с размером зерна не крупнее 8 номера. Сталь и выполненные из нее бесшовные трубы имеют высокую прочность, вязкость, хладостойкость, а также стойкость против сероводородного растрескивания под напряжением и водородного растрескивания. Однако стойкость против общей и локальной коррозии в водных средах, содержащих ионы хлора, и в некоторых других недостаточно высока.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении коррозионной стойкости, прочности, вязкости и хладостойкости стали и бесшовных выполненных из нее труб при их низкой стоимости.

Техническим результатом данного изобретения является повышение коррозионной стойкости стали и бесшовных труб при сохранении прочности, вязкости, хладостойкости и стоимостных показателей.

Технический результат достигается тем, что известная сталь, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, железо и неизбежные примеси, с размером зерна не крупнее 8 номера, согласно изобретению дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод 0,07-0,30

Марганец 0,35-1,50

Кремний 0,15-0,70

Хром 0,05-1,00

Никель 0,05-0,50

Медь 0,05-0,50

Алюминий 0,01-0,05

Серу Не более 0,010

Фосфор Не более 0,020

Кальций 0,0008-0,0020

Железо и неизбежные примеси,

в том числе кислород Остальное

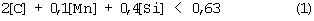

причем содержание углерода, марганца и кремния соответствует условию:

где [С], [Мn] и [Si] - содержание углерода, марганца и кремния, соответственно выраженное в массовых процентах, при этом содержание алюминатов кальция в стали не превышает 3 включений в 1 мм3, содержание кислорода составляет не более 0,3 содержания алюминия, а балл сульфидов составляет не более 1,0, также тем, что сталь дополнительно содержит ниобий в количестве 0,01-0,06%, а также тем, что бесшовные трубы изготавливают из указанной стали, при этом полосчатость структуры труб не выше 2 балла.

Содержание углерода и марганца в предлагаемых пределах необходимо для получения требуемого уровня прочности стали без снижения ее коррозионной стойкости.

Содержание кремния и алюминия в предлагаемых пределах обеспечивает необходимую степень раскисленности стали при незначительном количестве оксидов, отрицательно влияющих на коррозионную стойкость стали.

Присутствие в стали хрома, никеля и меди в заявленных пределах положительно влияет на стойкость стали против общей коррозии и против питтинговой коррозии в некоторых средах.

Ограничение содержания фосфора и серы связано с необходимостью обеспечить определенный уровень вязкости и хладостойкости стали и труб.

Дополнительное введение кальция также приводит к повышению вязкости и хладостойкости стали, а также стойкости против некоторых видов коррозионного разрушения.

Дополнительное ограничение содержания углерода, марганца и кремния в соответствии с соотношением (1) объясняется тем, что содержание указанных элементов оказывает влияние на скорость общей коррозии стали в водных средах, содержащих ионы хлора, что подтверждено результатами натурных и электрохимических коррозионных испытаний. При выполнении условия (1) скорость общей коррозии углеродистых сталей не превышает 0,2 мм/год.

Ограничение содержание в стали алюминатов кальция - не более 3 включений в 1 мм3 связано с тем, что в водных хлорсодержащих средах именно присутствие в стали алюминатов кальция в большем количестве, чем указанное, приводит к существенному увеличению скорости локальной коррозии и преждевременному выходу из строя трубопроводов по причине локальных сквозных коррозионных повреждений.

Ограничение содержания в стали кислорода - не более 0,3 содержания алюминия связано с тем, что присутствие в стали значительного количества кислорода, не связанного алюминием, приводит к существенному ускорению процессов как общей, так и локальной коррозии, протекающей по электрохимическому механизму, из-за участия этого кислорода в катодной реакции.

Дополнительно повысить коррозионную стойкость, в частности стойкость против питтинговой коррозии, а также характеристики вязкости и хладостойкости позволяет ограничение балла сульфидов в стали - не более 1,0, определяемого по ГОСТ 17788.

Введение в сталь ниобия позволяет дополнительно повысить характеристики вязкости стали и труб.

Ограничение балла полосчатости структуры не более 2 по ГОСТ 5640 приводит к повышению однородности структуры стальных труб, что положительно сказывается на их коррозионной стойкости.

Было выплавлено пять вариантов сталей - 3 углеродистые и 2 низколегированные в 150-тонной электропечи ОАО “Волжский трубный завод”, разлиты в трубные заготовки диаметром 196 мм, которые затем прокатывали на бесшовные трубы размерами 114×11 мм. Трубы подвергали нормализации при температуре 900-930°С. Были опробованы следующие варианты:

вариант 1 - углеродистая сталь, содержащая 0,18% углерода; 0,26% кремния; 0,58% марганца; 0,011% фосфора; 0,008% серы; 0,14% хрома; 0,15% никеля; 0,20% меди, 0,04% алюминия, 0,001% кальция при значении 2[С]+0,1[Mn]+0,4[Si]=0,52, содержании алюминатов кальция - 1 включение в 1 мм3, содержании кислорода 0,005% (то есть меньше чем 0,3 содержания алюминия, равных в данном случае 0,012%), имеющая феррито-перлитную структуру с номером зерна феррита - 9 (ГОСТ 5639) и с баллом сульфидов 0,5 (ГОСТ 1778) (соответствует пп.1 и 3 формулы изобретения),

вариант 2 - углеродистая сталь, содержащая 0,22% углерода; 0,37% кремния, 0,65% марганца, 0,010% фосфора; 0,010% серы; 0,07% хрома; 0,08% никеля; 0,10% меди, 0,015% алюминия, не содержащая кальция и алюминатов кальция, при значении 2[С]+0,1[Mn]+0,4[Si]=0,65, содержании кислорода 0,006% (то есть больше чем 0,3 содержания алюминия, равных в данном случае 0,0045%), имеющая феррито-перлитную структуру с номером зерна феррита 8 (ГОСТ 5639) и с баллом сульфидов 1 (ГОСТ 1778) (не соответствует формуле изобретения по содержанию кальция, значению суммы 2[С]+0,1[Mn]+0,45[Si], содержанию кислорода);

вариант 3 - углеродистая сталь, содержащая 0,17% углерода, 0,28% кремния, 0,54% марганца, 0,014% фосфора, 0,007% серы, 0,10% хрома, 0,10% никеля, 0,20% меди, 0,05% алюминия, 0,001% кальция, 0,04% ниобия при значении 2[С]+0,1[Мn]+0,4[Si]=0,51, содержании алюминатов кальция 1,5 включения в 1 мм3, содержании кислорода 0,003% (то есть меньше чем 0,3 содержания алюминия, равных в этом случае 0,015%), имеющая феррито-перлитную структуру с номером зерна феррита 8 (ГОСТ 5639) и с баллом сульфидов 0,5 (ГОСТ 1778) (соответствует формуле изобретения п.2 и п.3);

вариант 4 - низколегированная сталь, содержащая 0,10% углерода, 0,65% кремния, 1,46% марганца, 0,015% фосфора, 0,005% серы, 0,10% хрома, 0,08% никеля, 0,09% меди, 0,03% алюминия, 0,002% кальция, при значении 2[С]+0,1[Мn]+0,4[Si]=0,61, содержании алюминатов кальция - менее 1 включения в 1 мм3, содержании кислорода - 0,005% (то есть меньше чем 0,3 содержания алюминия, равных в данном случае 0,009%), имеющая феррито-перлитную структуру с номером зерна феррита 9 (ГОСТ 5639) и с баллом сульфидов 0,5 (ГОСТ1778) (соответствует формуле изобретения п.1 и п.3);

вариант 5 - низколегированная сталь, содержащая 0,11% углерода, 0,60% кремния, 1,40% марганца, 0,012% фосфора, 0,007% серы, 0,11% хрома, 0,10% никеля, 0,05% меди, 0,02% алюминия, 0,002% кальция, при значении 2[С]+0,1[Мn]+0,4[Si]=0,60, содержании алюминатов кальция - 5 включений в 1 мм, содержании кислорода - 0,007% (то есть больше чем 0,3 содержания алюминия, равных в данном случае 0,006%), имеющая феррито-перлитную структуру с номером зерна феррита 8 (ГОСТ 5639) и с баллом сульфидов 0,5 (ГОСТ 1778) (не соответствует формуле изобретения по содержанию алюминатов кальция и содержанию кислорода).

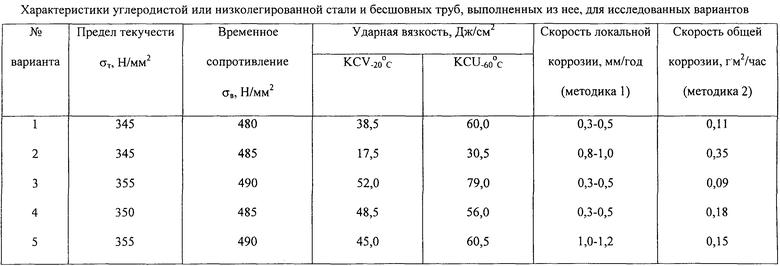

На трубах после нормализации определяли полосчатость структуры по ГОСТ 5640, а также отбирали образцы для проведения комплексных механических и коррозионных испытаний - на растяжение по ГОСТ 10006, на ударную вязкость при температуре - минус 20°С на образцах с острым надрезом (тип “Шарпи”) и при минус 60°С на образцах с круглым надрезом (тип “Менаже”) по ГОСТ 9454, а также специальные коррозионные испытания по методикам, разработанным НИФХИ им. Л.Я. Карпова:

методика №1 - определяли скорость развития питтингов в горячей воде (паре) при температуре 135±15°С, содержащей 50 мг/л хлор-иона, 50 мг/л сульфат-иона и 20 мг/л кислорода, рН 8,5-9,5, длительность натурных испытаний - 10 месяцев (использовали методику определения скорости локальной коррозии, предложенную в работе Липовских В.М., Кашинского В.И., Реформатской И.И., Флорианович Г.М., Подобаева А.Н. и Ащеуловой И.И. Зависимость коррозионной стойкости теплопроводов из углеродистой стали от водного режима теплосети. Защита металлов. 1999, т.35, №6, с.653-655);

методика №2 - определяли потери массы образцов в результате коррозионных натурных испытаний в водной среде, содержащей 0,17 моль/л NaCl, 0,13 моль/л КСl, 8 ммоль/л КаНСО3 и 0,8 ммоль/л Na2SO4, в течение 90 суток.

Полосчатость структуры для вариантов 1, 3-5 имела 2 балл, для варианта 2-3 балл. Результаты определения предела текучести, временного сопротивления, ударной вязкости при минус 20 и минус 60°С, а также скорости локальной и общей коррозии (методики 1 и 2 соответственно) для рассмотренных пяти вариантов сталей представлены в таблице.

Видно, что варианты 1, 3 и 4, соответствующие формуле изобретения, обеспечивают высокие механические характеристики и коррозионную стойкость стального проката и труб: скорость общей коррозии - не более 0,20 гм2/час, скорость локальной коррозии - не более 0,5 мм/год.

При повышенном значении 2[С]+0,1[Mn]+0,4[Si] для варианта 2 возрастает скорость общей коррозии, из-за высокого содержания в стали кислорода и повышенной полосчатости возрастает скорость локальной коррозии. Кроме того, отсутствие в стали варианта 2 кальция снижает характеристики вязкости при отрицательных температурах.

Из-за повышенного содержания в стали варианта 5 алюминатов кальция и высокого содержания кислорода существенно возрастает скорость локальной коррозии - примерно в 3 раза по сравнению с вариантами 1, 3 и 4, соответствующими формуле изобретения.

Пониженная коррозионная стойкость стали в присутствии алюминатов кальция и повышенного содержания кислорода, не связанного алюминием, является одной из основных причин досрочных выходов из строя трубопроводов систем нефтесбора и теплотрасс.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость углеродистых и низколегированных сталей при сохранении их прочности, вязкости, хладостойкости и стоимости. В конечном итоге это приведет к значительному повышению срока безаварийной эксплуатации трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СТАЛЬНОЙ ПРОКАТ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2687360C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

Изобретение относится к металлургии, а именно к стали повышенной коррозионной стойкости и выполненным из нее бесшовным трубам. Может применяться для строительства трубопроводов, транспортирующих агрессивные среды, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Предложена сталь повышенной коррозионной стойкости, содержащая, мас.%: углерод 0,07-0,30; марганец 0,35-1,50; кремний 0,15-0,70; хром 0,05-1,00; никель 0,05-0,50; медь 0,05-0,50; алюминий 0,01-0,05; сера не более 0,010; фосфор не более 0,020; кальций 0,0008-0,0020; железо и неизбежные примеси, в том числе кислород - остальное. Размер зерна стали не крупнее 8 номера. Содержание углерода, марганца и кремния соответствует условию: 2[С]+0,1[Mn]+0,4[Si]<0,63. Содержание алюминатов кальция в стали не более 3 включений в 1 мм3, содержание кислорода не более 0,3 от содержания алюминия, а балл сульфидов не более 1,0. Из стали изготавливают бесшовные трубы с полосчатостью структуры не более 2 баллов. Техническим результатом является повышение коррозионной стойкости при сохранении прочности, вязкости и хладостойкости. 2 с. и 1 з.п.ф-лы, 1 табл.

Углерод 0,07-0,30

Марганец 0,35-1,50

Кремний 0,15-0,70

Хром 0,05-1,00

Никель 0,05-0,50

Медь 0,05-0,50

Алюминий 0,01-0,05

Серу Не более 0,010

Фосфор Не более 0,020

Кальций 0,0008-0,0020

железо и неизбежные примеси, в том числе кислород Остальное

причем содержание углерода, марганца и кремния соответствует условию

2[C]+0,1[Mn]+0,4[Si]<0,63,

где [С], [Мn] и [Si] - содержание углерода, марганца и кремния соответственно, мас.%,

при этом содержание алюминатов кальция в стали не превышает 3 включений в 1 мм3, содержание кислорода составляет не более 0,3 содержания алюминия, а балл сульфидов составляет не более 1,0.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

2004-12-27—Публикация

2002-12-02—Подача