Изобретение относится к электротехнике, а более точно к технологии изготовления магнитопроводов электрических машин.

Известны способы изготовления магнитопроводов электрических машин путем намотки ленты из магнитомягкого материала на оправку с последующей резкой на отдельные части и сборкой из них якоря и индуктора, в котором части магнитопровода, имеющие зубцовые зоны, изготавливают витыми путем электротехнической стали и последовательных технологических переходов гибки и сплющивания, в результате чего части имеют в поперечном сечении клиновидную форму (патент RU 2142191, кл. Н 02 К 1). Недостатком такого способа является сложность технологического процесса изготовления частей магнитопровода.

Наиболее близким техническим решением по отношению к заявленному объекту является способ изготовления сборного магнитопровода фазы электрической машины, при котором осуществляют намотку на оправку ленты из магнитомягкого материала, разрезание полученных заготовок на части и последующую сборку из них индуктора и якоря путем взаимного расположения так, что направление основного магнитного потока, проходящего через данную часть, совпадает с направлением максимальной магнитной проницаемости этой части (Юферов Ф.М. Учебник «Электрические машины автоматических устройств», Второе издание, М., «Высшая школа», 1988 год, стр.355-363).

В этом известном способе при использовании узкой ленты, например менее 3-х сантиметров, при механической резке происходит отслоение слоев ленты, разлахмачивание торцов и разрушение полюсных выступов. Это происходит потому, что ширина ленты недостаточна для создания скрепляющих сил между ее слоев. Для устранения этого нежелаемого явления требуется использование дорогостоящей электрохимической резки.

Технической задачей настоящего изобретения является разработка способа изготовления магнитопровода электрической машины, который обеспечивал бы достаточную прочность используемых заготовок для резки механическим способом и упрощение технологического процесса их изготовления и сборки магнитной цепи.

Технический результат достигается тем, что в способе изготовления сборного магнитопровода фазы электрической машины, включающем намотку на оправку ленты из магнитомягкого материала, разрезание полученных заготовок на части и последующую сборку из полученных частей индуктора и якоря путем взаимного расположения так, что направление основного магнитного потока, проходящего через данную часть, совпадает с направлением максимальной магнитной проницаемости этой части, согласно изобретению при сборке по меньшей мере одну из частей поворачивают на угол от 60 до 120 градусов так, что плоскость, в которой лежит образующая эту часть магнитопровода лента, отклоняется на угол от -30 до +30 градусов от плоскости, в которой находится линия магнитной индукции основного магнитного потока, проходящего через магнитопровод якоря данной фазы.

Благодаря повороту части согласно изобретению ширину ленты, образующей данную часть, можно выбрать более широкой, так чтобы силы, скрепляющие ее слои, стали достаточны для механической разрезки части без появления нежелательных явлений разлахмачивания и разрушения полюсных выступов.

Также согласно изобретению при намотке используют ленту переменной ширины, в результате чего образуемые из нее части имеют в поперечном сечении форму, сужающуюся к внутренней стороне магнитопровода фазы. Это позволяет сэкономить магнитомягкий материал и облегчить конструкцию.

В дальнейшем изобретение будет подробно раскрыто в описании со ссылкой на прилагаемые чертежи, на которых:

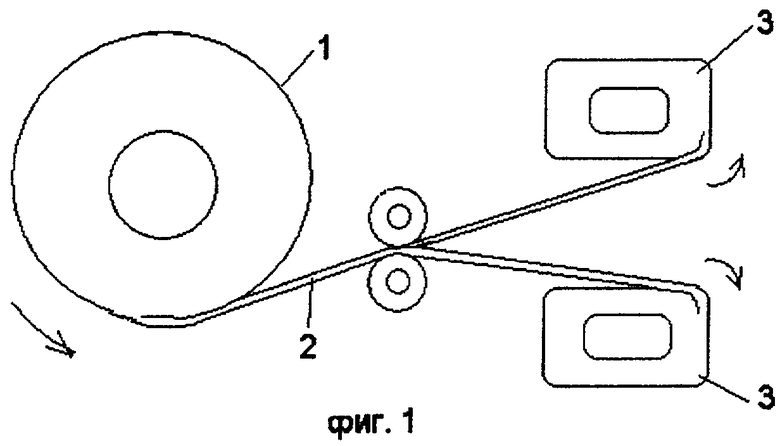

- фиг.1 изображает принципиальную схему устройства для намотки ленты на оправку (создание витых закольцованных магнитомягких заготовок);

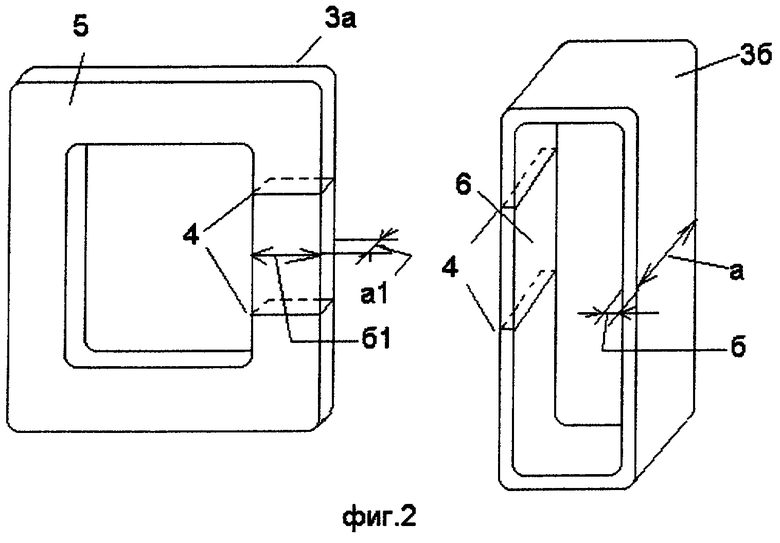

- фиг.2 - схематично заготовки магнитопровода;

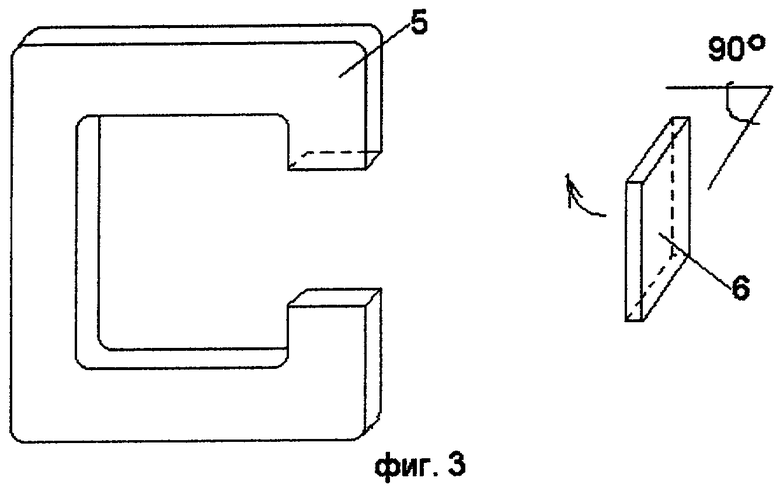

- фиг.3 - части якоря и индуктора, получаемые в результате разрезания заготовок, и угол поворота части индуктора;

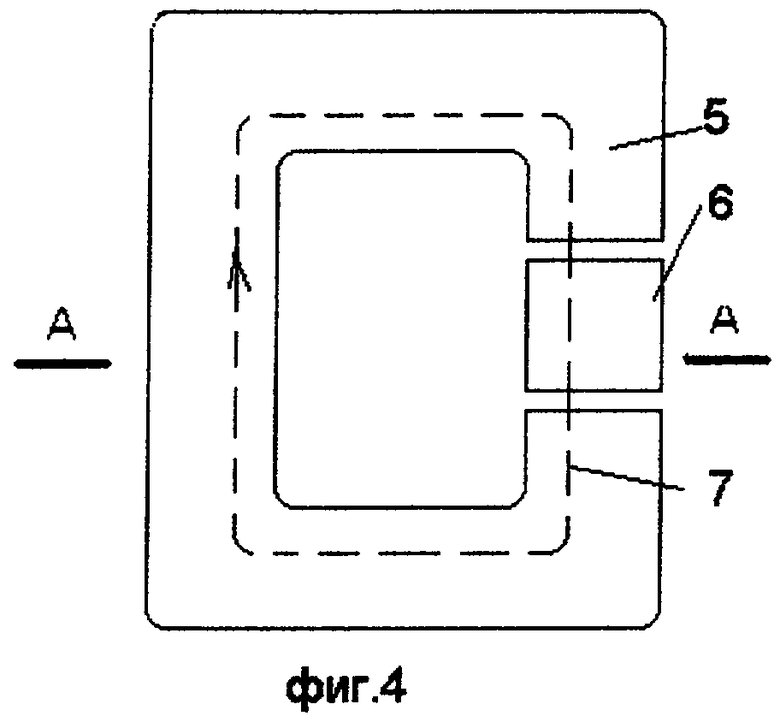

- фиг.4 - схематично магнитопровод в сборе;

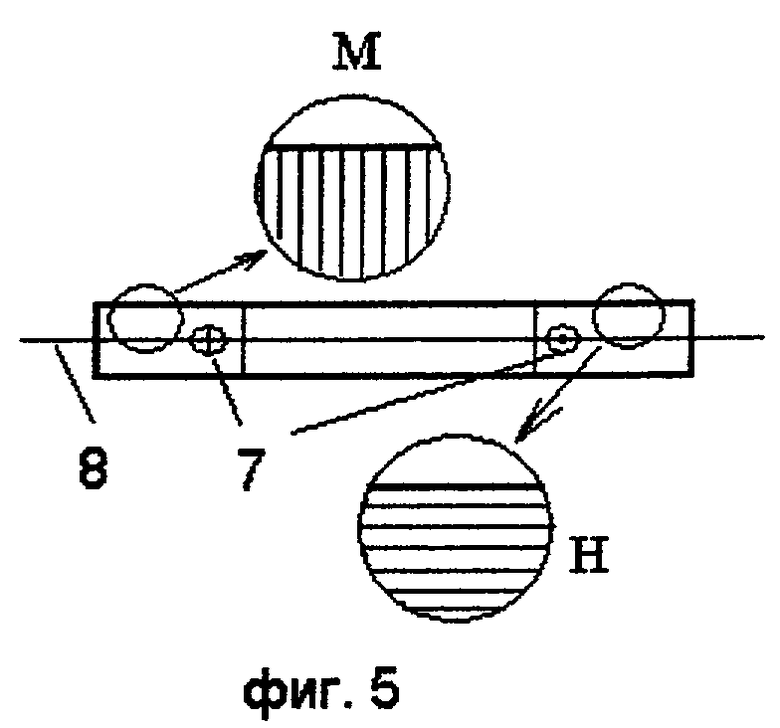

- фиг.5 - разрез А-А на фиг.4;

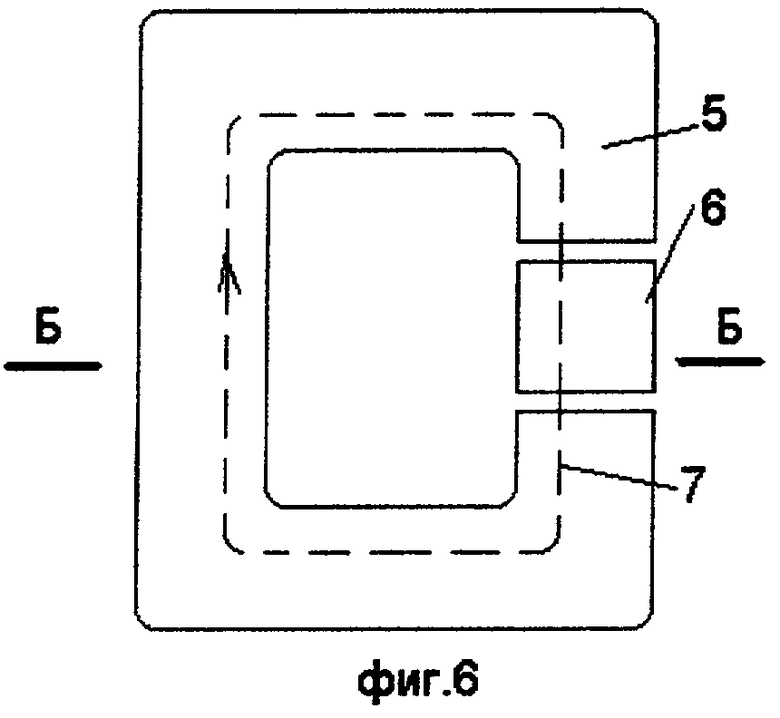

- фиг.6 то же, что на фиг.4;

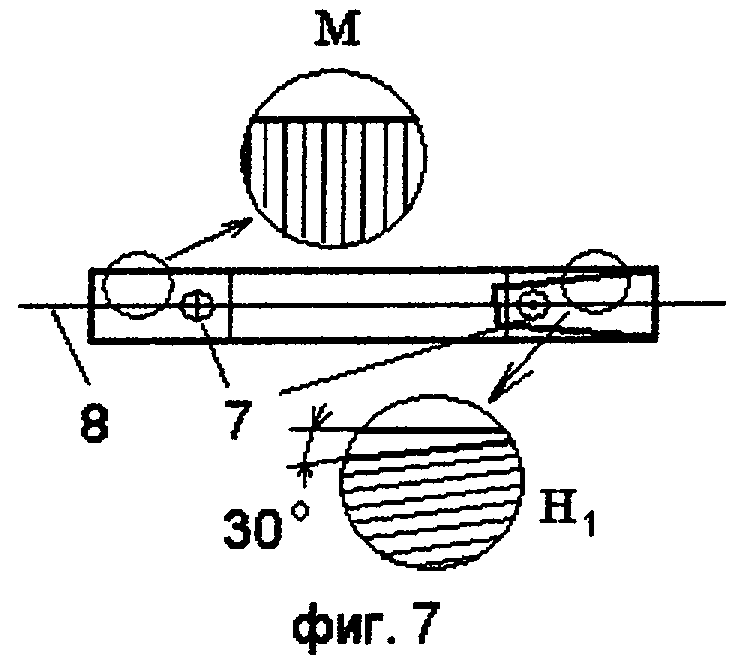

- фиг.7 - разрез Б-Б на фиг.6;

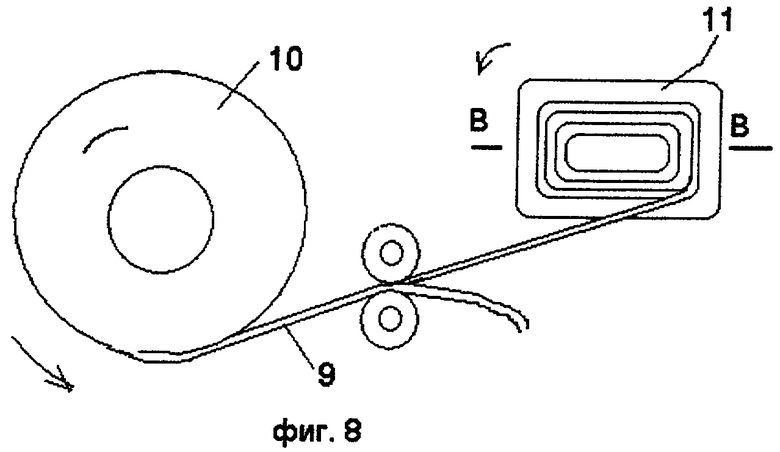

- фиг.8 - схематично устройство для осуществления предлагаемого способа с использованием ленты переменной ширины;

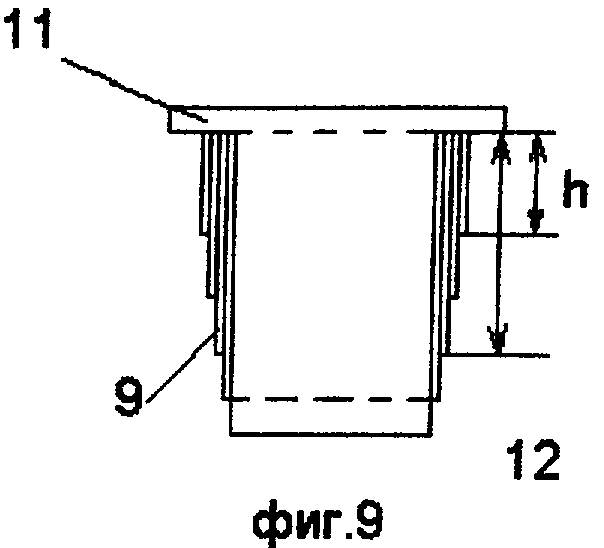

- фиг.9 - разрез В-В на фиг.8.

Предлагаемый способ заключается в следующем.

С бобины 1 (фиг.1) сматывают ленту 2 из магнитомягкого материала, например электротехнической стали, наматывают на оправку и затем осуществляют скрепление витков обжигом или спеканием при высокой температуре. В результате получают закольцованные заготовки 3, которые в последствие используют для изготовления из них индуктора и якоря. Эти заготовки изображены на фиг.2, причем заготовка 3а в дальнейшем используется для изготовления якоря, а заготовка 3б - для изготовления индуктора. Лента заготовки 3б имеет ширину "а" больше, чем ширина "а1" ленты заготовки 3а. Причем толщина «б1» заготовки «3а» равна ширине «а» ленты заготовки 3б, а толщина «б» заготовки «3б» равна ширине «а1» ленты заготовки «3а». Затем из каждой заготовки вырезают части, на чертеже условно показано линией разреза 4, в результате чего получают часть 5, соответствующую якорю, и часть 6, соответствующую индуктору (фиг.3). После чего осуществляют сборку этих частей, причем в процессе сборки часть 6 поворачивают на угол от 60° до 120°, как это видно на фиг.3. При этом наиболее целесообразным является поворот на угол 90°.

Сборку частей 5 и 6 производят таким образом, чтобы направление основного магнитного потока 7 (фиг.4 и 5) совпадало с направлением максимальной магнитной проницаемости этих частей. Плоскость, в которой находится линия магнитной индукции основного магнитного потока 7, проходящего через магнитопровод якоря данной фазы, показана на фиг.5 и 6 условно линией 8. В результате поворота части 6 ее лента располагается параллельно этой плоскости, как показано в увеличенном масштабе на фиг.5 зоной Н. Причем зоной М, в увеличенном масштабе, показано расположение ленты в частях прототипа. Видно, что в этих частях лента на торцах полюсных выступов лежит перпендикулярно к плоскости 8.

На фиг.6 и 7 изображен вариант выполнения взаимного расположения частей 5 и 6 магнитопровода при сборке, когда часть 6 поворачивают на 60 градусов. При этом часть 6 отклоняется от плоскости 8 на 30 градусов, как это показано на фиг.7 зоной Н1 в увеличенном масштабе. Также на фиг.7 показана часть, образованная согласно изобретению путем намотки ленты с разной шириной, в результате чего поперечное сечение данной части имеет суженную форму и при вороте часть располагают суженной стороной внутрь магнитопровода фазы.

На фиг.8 и 9 схематично изображено устройство для осуществления намотки ленты 9, сматываемой с бобины 10, на оправку 11, причем лента имеет переменную ширину "h", как это видно на фиг.9. При этом процесс намотки осуществляют так, что первые слои ленты 9 при навивке на оправку 11 делают с максимальной шириной "h", а затем ширину ленты 9 уменьшают. В результате такой навивки образуемая этой лентой часть 12 имеет в поперечном сечении сужающуюся форму. А при сборке магнитопровода фазы эту часть располагают узкой стороной к внутренней стороне магнитопровода фазы. Такая конструкция позволяет уменьшить вес магнитопровода и сэкономить ленту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2362252C2 |

| СБОРНЫЙ МАГНИТОПРОВОД ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2315410C1 |

| МАГНИТНАЯ ЦЕПЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2265945C1 |

| МАГНИТНАЯ ЦЕПЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2265944C1 |

| ДИСКОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2394340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| БЕСКОНТАКТНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437201C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2407134C2 |

| МАГНИТОЭЛЕКТРИЧЕСКАЯ БЕСКОНТАКТНАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437202C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С КОМБИНИРОВАННЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2390086C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления магнитопроводов электрических машин. Сущность изобретения состоит в следующем. Предлагается способ изготовления сборного магнитопровода фазы электрической машины включает намотку на оправку ленты из магнитомягкого материала, разрезание полученных заготовок на части и последующую сборку из них индуктора и якоря путем взаимного расположения так, что направление основного магнитного потока, проходящего через данную часть, совпадает с направлением максимальной магнитной проницаемости этой части. При этом в процессе сборки, по меньшей мере, одну из упомянутых частей поворачивают на угол от 60° до 120° так, что плоскость, в которой лежит образующая эту часть магнитопровода лента, отклоняется на угол от -30° до +30° от плоскости, в которой находится линия магнитной индукции основного магнитного потока. Технический результат, достигаемый при использовании данного изобретения, состоит в обеспечении необходимой прочности и упрощении процесса изготовления из ленты заготовок, подвергаемых в дальнейшем механической резке, а также в упрощении процесса сборки из заготовок магнитопроводов при одновременном уменьшении их веса и обеспечении экономии ленты. 1 з.п. ф-лы, 9 ил.

| Ф.М.ЮФЕРОВ, Электрические машины автоматических устройств, Москва, Высшая школа, 1988, с.355-363 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142191C1 |

| Способ изготовления магнитопровода электрической машины | 1984 |

|

SU1451812A1 |

| Способ изготовления магнитопровода электрической машины | 1983 |

|

SU1193747A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| RU 94029959 А1, 27.05.1996 | |||

| DE 10255026 А1, 22.07.2004 | |||

| US 4116033 A, 26.09.1978. | |||

Авторы

Даты

2007-03-27—Публикация

2005-10-03—Подача