Изобретение относится к электротехнике, а более точно к изготовлению магнитопроводов электрических машин.

Известен способ изготовления магнитопровода электрической машины путем штамповки из листов магнитомягкой стали заготовок и последующей сборки из них магнитопровода. Такой способ широко применяется в промышленности при изготовлении промышленных электрических машин. Благодаря такому способу можно изготавливать сложные формы магнитопроводов, например Ш-образный магнитопровод или даже гребенкообразный, например, описанный в патенте RU 2130679. Однако частота колебаний магнитной индукции такого магнитопровода не может превышать 100 Гц, так как повышенная частота создает вихревые токи в каждой заготовке, что приводит в тепловым потерям и перегреву электрических машин. Это вызвано тем, что толщина листов достаточно большая - больше 0,3 мм.

Известен способ изготовления магнитопровода электрической машины путем намотки тонкой ленты из магнитомягкого материала (RU 2178231, кл. Н02К 1/02) на тороидальную оправку, в котором толщина ленты составляет порядка 0,025 мм, а материал ленты не менее чем на 50% состоит из кристаллов размером менее 50 нм. Такой материал называется аморфным или нанокристаллическим. Этот способ позволяет создавать магнитопроводы для частоты колебаний магнитной индукции выше 800 Гц без значимых тепловых потерь на вихревые токи. Однако по такому способу невозможно делать сложные формы магнитопроводов, отличные от тороидальных, например гребенкообразные. К тому же заготовка из такого материала плохо поддается механической резке, так как является стеклообразным материалом. А электрохимическая резка, которой поддается такая заготовка, является дорогостоящей.

Наиболее близким техническим решением является способ (RU 2296412) изготовления сборного магнитопровода электрической машины путем намотки ленты из магнитомягкого материала на оправку, резки полученных закольцованных заготовок на части и последующей сборки из них индуктора и якоря путем взаимного расположения частей так, что направление основного магнитного потока, проходящего через эту часть, совпадает с направлением максимальной магнитной проницаемости этой части, и при сборке одну из частей поворачивают на угол 90 градусов. При этом у повернутой части есть две стороны, образованные резкой, и две стороны, образованные кромками лент. Эта часть образует своей стороной рабочий немагнитный зазор. В этом способе ленты, образующие повернутую часть, не параллельны лентам, образующим другие части магнитопровода. В таком способе основной магнитный поток проходит через стороны части, образованные резкой закольцованной заготовки, что при величине рабочего немагнитного зазора менее 0,8 мм накладывает повышенные требования на технологию резки и требует высокой точности размера части между сторонами, выходящими в рабочий немагнитный зазор. Например, при величине рабочего немагнитного зазора 0,5 мм точность указанного размера должна быть лучше 0,1 мм. В таких случаях для порезки магнитопроводов, выполненных из аморфной стали, для улучшения точности разрезки необходимо применять дорогостоящую электрохимическую резку, что приводит к удорожанию электрической машины. Использование дешевой механической резки создает большую шероховатость поверхности резки и сколы, что ухудшает точность размера части. Обычно при механической резке аморфных магнитопроводов точность получается хуже чем 0,3 мм. Также в этом патенте обозначена прямоугольность одной из частей, но об этом признаке ничего не сказано в тексте.

Технической задачей настоящего изобретения является разработка способа изготовления магнитопроводов электрической машины, работающих на частотах колебаний магнитной индукции выше 800 Гц, выполненных из магнитомягкой ленты из аморфного сплава и имеющих сложную, например Ш-образную или гребенкообразную, форму, который бы обеспечивал достаточную точность рабочего немагнитного зазора и удешевление технологии изготовления и сборки магнитопровода.

Поставленная задача решена тем, что в способе изготовления магнитопровода электрической машины, включающем получение закольцованных заготовок путем намотки на оправку ленты толщиной менее 0.08 мм из аморфного магнитомягкого материала, при этом две стороны закольцованной заготовки образованы кромками ленты, вырезание из полученных заготовок частей путем разреза закольцованной заготовки вдоль оси намотки ленты, при этом две стороны частей образованы благодаря резу, и последующую сборку из этих частей якоря и индуктора путем взаимного расположения частей так, что образующие их ленты расположены в плоскости, параллельной линии основного магнитного потока, проходящего через эту часть, а стороны частей, образующие немагнитный рабочий зазор, ориентированы преимущественно перпендикулярно к оси вращения электрической машины, согласно изобретению используют преимущественно прямоугольную оправку, вырезают преимущественно прямоугольные части и ориентируют части так, что основной магнитный поток проходит через стороны частей, образованные кромками лент, а ленты, образующие эти части, расположены преимущественно параллельно друг к другу.

Благодаря такому решению можно собрать магнитопровод сложной формы, например Ш-образный или гребенкообразный из преимущественно прямоугольных частей, выполненных из тонкой ленты из аморфного магнитомягкого материала. При этом полученный магнитопровод будет работать на частотах колебаний магнитной индукции выше 800 Гц без заметных тепловых потерь на вихревые токи. Точность рабочего немагнитного зазора при этом достигается за счет точности ширины используемой ленты, которая легко достигается на этапе создания самой ленты и может быть лучше чем 0,1 мм. Стороны же частей, образованные резом закольцованных заготовок, в этом случае не влияют на точность размера части, который определяет величину рабочего немагнитного зазора.

В дальнейшем изобретение будет подробно раскрыто в описании со ссылкой на прилагаемые чертежи, на которых:

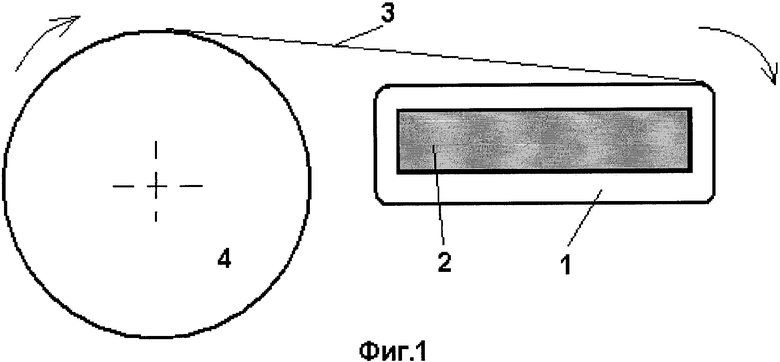

- фиг.1 изображает создание преимущественно прямоугольной закольцованной заготовки 1 путем намотки на преимущественно прямоугольную оправку 2 ленты 3 из магнитомягкого аморфного материала, поступающей с бобины 4;

- фиг.2 изображает схематично вырезку преимущественно прямоугольных частей 5 и 6 из закольцованной заготовки 1;

- фиг.3 изображает магнитопровод электрической машины в сборе.

Предлагаемый способ заключается в следующем.

Преимущественно прямоугольную закольцованную заготовку 1 (фиг.1) создают путем намотки на преимущественно прямоугольную оправку 2 ленты 3 толщиной менее 0.08 мм из магнитомягкого аморфного материала, поступающей с бобины 4. Торцевые стороны такой заготовки образованы кромками ленты. После чего вырезают преимущественно прямоугольные части 5 и 6 (фиг.2) из полученных закольцованных заготовок 1 путем их разреза, по крайней мере, два раза вдоль оси намотки ленты. Из одной заготовки может быть вырезано несколько частей. Линия реза показана пунктирной линией. Видно, что две стороны 5.1 и 6.1 каждой из частей 5 и 6 образованы кромками ленты 3, а две других стороны 5.2, 6.2 образованы благодаря резу закольцованной заготовки 1. Из другой закольцованной заготовки 1, которая намотана из ленты большей ширины, чем лента у частей 5, вырезают преимущественно прямоугольные части 7 (не показаны). После чего осуществляют сборку магнитопровода электрической машины (фиг.3) из частей 5, 6 и 7 так, что образующие их ленты расположены в плоскости, параллельной линии основного магнитного потока, проходящего через данную часть. Также в положении индуктора относительно якоря, при котором магнитная цепь фазы имеет максимальную магнитную проницаемость, части 5, 6 и 7, из которых состоит эта фаза, расположены так, что ленты, образующие их, лежат в преимущественно параллельных плоскостях, а стороны частей, образующие немагнитный рабочий зазор, преимущественно перпендикулярны оси вращения электрической машины. При этом стороны 5.1, 6.1 и 7.1, образованные кромками лент, пропускают через себя основной магнитный поток 8, в то время как стороны 5.2, 6.2 и 7.2, образованные благодаря резу заготовки 1, расположены в стороне от прохождения основного магнитного потока 8, в данном случае параллельно ему. Таким образом, величина рабочего немагнитного зазора между частями 5 индуктора и частями 6 якоря зависит только от ширины ленты, из которой образованы части 5, 6 и 7, и не зависит от качества и точности реза закольцованной заготовки 1 при создании этих частей. На фиг.3 показан магнитопровод электрической машины, где магнитопровод якоря выполнен гребенкообразным и состоит из частей 6 и 7. Обмотки 9 выполнены кольцевыми, и ось их намотки совпадает с осью 10-10 вращения электрической машины. Части 5 образуют магнитопровод индуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2296412C1 |

| СБОРНЫЙ МАГНИТОПРОВОД ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2315410C1 |

| ДИСКОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2394340C1 |

| МАГНИТНАЯ ЦЕПЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2265945C1 |

| МАГНИТНАЯ ЦЕПЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2265944C1 |

| Способ резки сердечника ленточного магнитопровода | 2019 |

|

RU2711459C1 |

| МАГНИТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2627928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЕЗНЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2345433C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2007 |

|

RU2337455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин, в частности их магнитопроводов. Сущность изобретения состоит в следующем. Предлагается способ изготовления магнитопровода электрической машины, включающий получение закольцованных заготовок путем намотки на оправку ленты толщиной менее 0.08 мм из аморфного магнитомягкого материала, вырезание из них частей и ориентирование их так, что основной магнитный поток проходит через стороны частей, образованных кромками лент, а ленты, образующие эти части, расположены преимущественно параллельно друг к другу. Технический результат, достигаемый при использовании настоящего изобретения, состоит в обеспечении точности рабочего немагнитного зазора электрической машины при одновременном удешевлении технологии изготовления и сборки магнитопровода. 3 ил.

Способ изготовления магнитопровода электрической машины, включающий получение закольцованных заготовок путем намотки на оправку ленты толщиной менее 0,08 мм из аморфного магнитомягкого материала, при этом две стороны закольцованной заготовки образованы кромками ленты, вырезание из полученных заготовок частей путем разреза закольцованной заготовки вдоль оси намотки ленты, при этом две стороны частей образованы благодаря резу, и последующую сборку из этих частей якоря и индуктора путем взаимного расположения частей так, что образующие их ленты расположены в плоскости, параллельной линии основного магнитного потока, проходящего через эту часть, а стороны частей, образующие немагнитный рабочий зазор, ориентированы преимущественно перпендикулярно к оси вращения электрической машины, отличающийся тем, что используют преимущественно прямоугольную оправку, вырезают преимущественно прямоугольные части и ориентируют части так, что основной магнитный поток проходит через стороны частей, образованных кромками лент, а ленты, образующие эти части, расположены преимущественно параллельно друг к другу.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2296412C1 |

| ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ | 2000 |

|

RU2178231C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА | 1994 |

|

RU2130679C1 |

| СБОРНЫЙ МАГНИТОПРОВОД ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2315410C1 |

| Способ изготовления магнитопровода статора электрической машины | 1981 |

|

SU1056379A1 |

| МАГНИТНАЯ ЦЕПЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2265944C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2009-07-20—Публикация

2007-08-13—Подача