Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленных металлов.

Известна форсунка для распыления расплавленных металлов, включающая корпус, газовую камеру и ниппель, снабженный кольцевым соплом для подачи металла к газовым соплам, одно из которых расположено в ниппеле внутри кольцевого сопла, при этом газовое сопло соединено с газовой камерой внешнего сопла радиальными каналами, а кольцевое сопло для подачи металла связано с полостью ниппеля осевыми каналами, расположенными вокруг внутреннего газового сопла [а.с. СССР 510317, М. Кл. В 22 F 9/00; В 05 В 9/00; В 22 Д 23/08, 1973].

Недостатками указанной форсунки является сложность (запутанность) конструкции, неудобство в эксплуатации, трудоемкость изготовления, низкая производительность, обусловленная зашлакованием внутреннего газового сопла и кольцевого сопла для подачи металла, низкая степень диспергирования расплава.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является форсунка для распыления расплавленных металлов, включающая корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава, снабженный теплоизоляционной набивкой и защитным чехлом, при этом выходная часть канала для подачи расплава выполнена в виде корпуса с углом при вершине, равным 10-60° [а.с. СССР №550235, М. Кл. В 22 Д 23/08; В 05 В 7/00; 1977].

Основными недостатками данной форсунки являются зарастание и закупорка центрального канала в сужающейся части ниппеля шлаком и оксидными пленами, что приводит к частым остановкам процесса распыления, снижению производительности и снижению степени диспергирования металлического расплава.

Данная форсунка для распыления расплавленных металлов имеет невысокий технический уровень, что обусловлено отсутствием возможности регулирования процесса распыления расплава, что, в свою очередь, отражается на стабильности работы форсунки и не позволяет добиться максимально возможной высокой производительности и степени диспергирования расплава.

В этой связи важнейшей задачей является создание новой конструкции форсунки для распыления расплавленных металлов с введением в ниппель и защитный чехол соосных сообщающихся между собой каналов для дополнительного ввода горячего сжатого газа в металл и образования газометаллической смеси в центральном канале, что обеспечивает формирование интенсифицирующего потока газометаллической смеси и подачу его в зону распыления, тем самым предотвращается закупорка центрального канала форсунки, повышается производительность форсунки с получением высокодисперсной порошковой продукции.

Техническим результатом заявляемой форсунки для распыления расплавленных металлов является создание нового типа форсунки с предварительным дроблением струи металла путем ввода горячего сжатого газа в движущийся расплав по центральному каналу ниппеля в зону распыления форсунки, что позволяет разработать новый технологический процесс диспергирования расплавленных металлов.

Указанный технический результат достигается тем, что форсунка для распыления расплавленных металлов включает корпус с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол, снабженные соосными сообщающимися каналами, соединяющими кольцевую щель корпуса с центральным каналом ниппеля, для дополнительного рассредоточенного ввода горячего сжатого газа, обеспечивающего образование в центральном канале однородного потока газометаллической смеси и подачу ее в зону распыления.

Создание форсунки для распыления расплавленных металлов с соосными сообщающимися каналами в ниппеле и защитном чехле, соединяющими кольцевую щель корпуса с центральным каналом для ввода горячего сжатого газа, обеспечивающего формирование в центральном канале однородного потока газометаллической смеси и подачу ее в зону распыления, позволяет разработать новый технологический процесс с большей степенью диспергирования металлического расплава и увеличить процент выхода высокотонкой фракции в пульверизате.

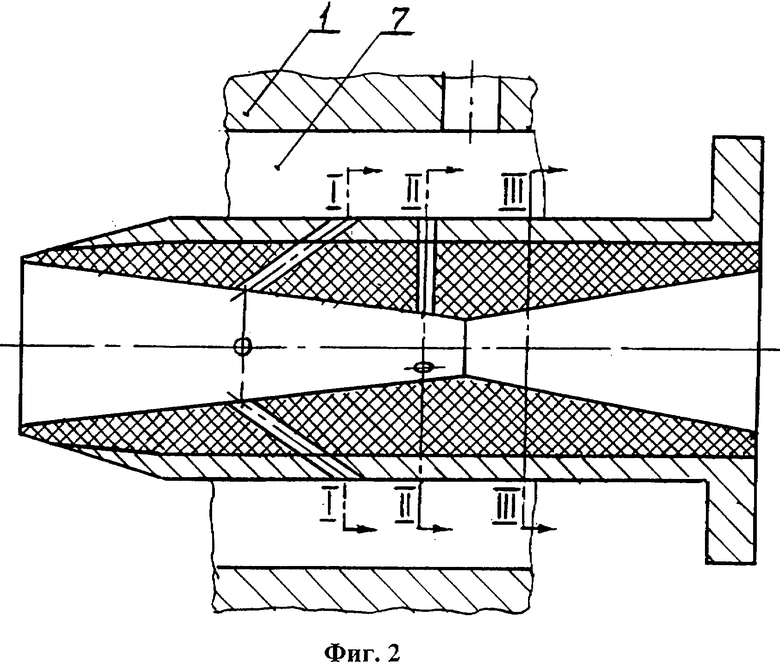

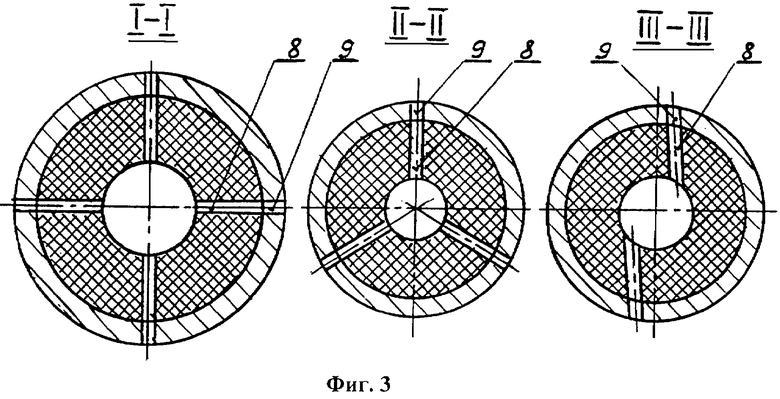

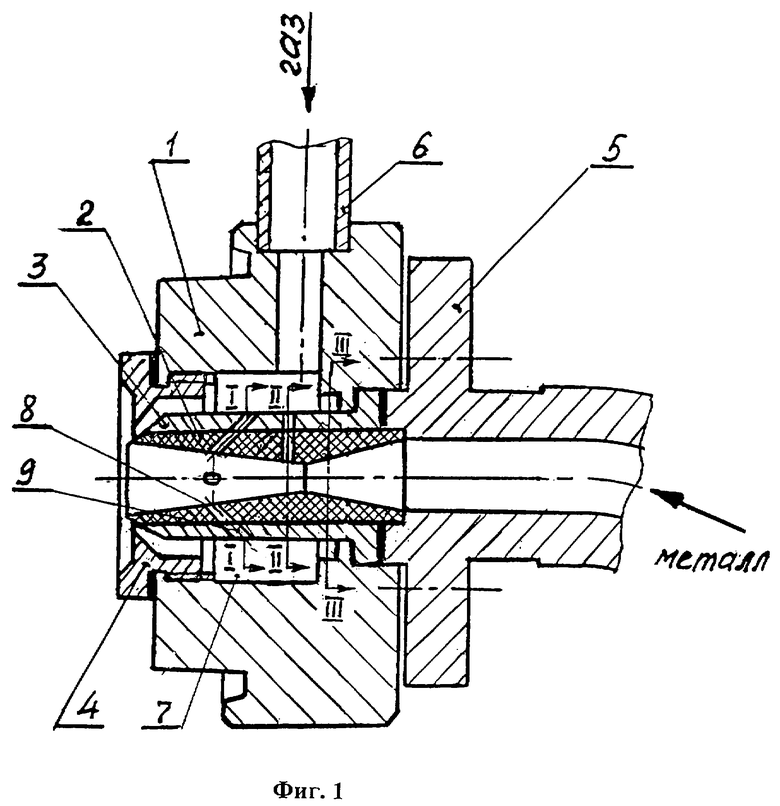

Сущность изобретения поясняется чертежами, где на фиг.1 изображена форсунка для распыления расплавленных металлов; на фиг.2 - увеличено расположение соосных сообщающихся каналов в продольном сечении; на фиг.3 - то же, в поперечных сечениях I-I, II-II и III-III.

Форсунка состоит из корпуса 1, ниппеля 2 с центральным каналом для подачи расплава, сопряженного с защитным чехлом 3, крышки 4 и металлопровода 5. Горячий сжатый газ через патрубок 6 поступает в кольцевую щель 7 корпуса 1 форсунки.

Ниппель 2 и прилегающий к нему защитный чехол 3 снабжены соосными, сообщающимися каналами 8 и 9 соответственно дополнительного рассредоточенного ввода газа для формирования и подачи однородного потока газометаллической смеси в зону распыления форсунки.

Соосные, сообщающиеся каналы 8 и 9 соответственно в ниппеле 2 и защитном чехле 3, расположенные в нескольких местах в поперечном и продольном направлениях (фиг.1), соединяют кольцевую щель 7 корпуса 1 с центральным каналом ниппеля 2, что обеспечивает рассредоточенный дополнительный ввод сжатого газа, предварительное дробление струи расплава и формирование однородного потока газометаллической смеси, поступающей в зону распыления, что позволяет интенсифицировать процесс распыления расплавленного металла.

Работа данной форсунки заключается в следующем.

Перед пуском производятся сборка и подготовка форсунки к распылению расплава. При этом производится проверка фиксированного положения (закрепления) защитного чехла 3 относительно ниппеля 2, соосности сообщающихся каналов 8 и 9 соответственно ниппеля 2 и защитного чехла 3, соединяющих кольцевую щель 7 корпуса 1 с центральным каналом, обеспечивающих дополнительный рассредоточенный ввод сжатого газа, формирование и подачу однородного потока газометаллической смеси в зону распыления на выходе форсунки. Расход дополнительно вводимого сжатого газа и степень диспергирования расплава регулируются направлением, величиной размеров диаметров и количеством соосных сообщающихся каналов 8 и 9 соответственно ниппеля 2 и защитного чехла 3 (фиг.2 и 3). Точно устанавливается и строго контролируется размер кольцевого зазора на выходе форсунки (фиг.1) между крышкой 4 и ниппелем 2 с центральным каналом (относительно центрального канала).

При пуске форсунки через патрубок 6 в кольцевую щель 7 и соосные сопрягающиеся каналы 8 и 9 подается горячий сжатый газ от источника под давлением до 60 атм. Истечение газа из кольцевого зазора создает в выходной части центрального канала вакуумное разрежение и тем самым обеспечивает поступление расплавленного металла по металлопроводу 5 в центральный канал ниппеля 2.

Струи горячего сжатого газа, поступающего из кольцевой щели 7 корпуса 1 по газоподводящим соосным, сообщающимся каналам 8 и 9 в центральный канал ниппеля 2 форсунки, внедряются в движущийся металлический расплав, пронизывая его делятся на более мелкие струйки, слои и пузырьки, перемешиваются с металлом, возмущают поток, вызывают турбулентное течение, тем самым обеспечивая формирование однородного потока газометаллической смеси и подачу в зону распыления на выходе форсунки.

Отбор горячего сжатого газа из кольцевой щели корпуса форсунки и ввод его в движущийся по центральному каналу ниппеля металл через соосные, сообщающиеся каналы ниппеля и защитного чехла с образованием однородного потока газометаллической смеси и подачу ее в зону распыления интенсифицирует процесс распыления, позволяет достичь высокой степени дисперсности пульверизата, вплоть до ультравысокой.

Таким образом, вышесказанное свидетельствует о выполнении предлагаемой форсунки в следующей совокупности условий:

предлагаемая форсунка для распыления расплавленных металлов с отбором горячего сжатого газа из кольцевой щели и вводом через соосные, сообщающиеся каналы в ниппеле и защитном чехле в движущийся по центральному каналу ниппеля металлический расплав с образованием однородной газометаллической смеси позволяет без особых затрат получить новый технологический процесс на более высоком уровне, обеспечивающем новые возможности повысить степень диспергирования металлических расплавов;

подтверждена возможность осуществления изобретения в соответствии с описанием и предлагаемым чертежом;

форсунка изобретения способна обеспечить достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2283728C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2554257C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| Форсунка для расплавленных металлов | 1975 |

|

SU550235A1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленных металлов. Форсунка для распыления расплавленных металлов содержит корпус с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол. В ниппеле и защитном чехле выполнены соосные сообщающиеся каналы, соединяющие кольцевую щель корпуса с центральным каналом ниппеля, для дополнительного рассредоточенного ввода горячего сжатого газа, обеспечивающего образование в центральном канале однородного потока газометаллической смеси и подачу ее в зону распыления, что позволяет повысить степень диспергирования металлических расплавов 3 ил.

Форсунка для распыления расплавленных металлов, содержащая корпус с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол, отличающаяся тем, что ниппель и защитный чехол снабжены соосными сообщающимися каналами, соединяющими кольцевую щель корпуса с центральным каналом ниппеля, для дополнительного рассредоточенного ввода горячего сжатого газа, обеспечивающего образование в центральном канале однородного потока газометаллической смеси и подачу ее в зону распыления.

| Форсунка для расплавленных металлов | 1975 |

|

SU550235A1 |

| Форсунка для распыления расплавленных металлов газом | 1973 |

|

SU510317A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| JP 4301009 A, 23.10.1992 | |||

| DE 4340102 A1, 25.05.1995. | |||

Авторы

Даты

2007-04-10—Публикация

2005-10-19—Подача