Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленных металлов.

Известна форсунка для распыления расплавленных металлов, включающая корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава, снабженный теплоизоляционной набивкой и защитным чехлом, при этом выходная часть канала для подачи расплава выполнена в виде корпуса с углом при вершине, равным 10-60° [СССР, а.с. №550235, М.Кл. В 22 D 23/08; В 05 В 7/00, 1977].

Недостатками указанной форсунки являются зарастание и закупорка центрального канала в сужающейся части конуса шлаком и оксидными пленами, что приводит к частым остановкам процесса распыления, снижению производительности и снижению степени диспергирования металлического расплава.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является форсунка для распыления расплавленных металлов [Патент РФ №2218243, МПК B 22 F 9/08, В 05 В 7/00, опубл. 10.12.2003], включающая корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава и соединенный с ним металлопровод, снабженный штуцером дополнительного ввода газа, обеспечивающего подачу образующегося потока газометаллической смеси в центральный канал, выходная часть которого в ниппеле выполнена в виде параболической камеры с вершиной, обращенной внутрь форсунки.

Основными недостатками данной форсунки является осуществление дополнительного ввода газа через штуцер, только в одном месте (в одной «точке»), что приводит к неоднородности образующегося потока газометаллической смеси и, как следствие, не обеспечивает достижения наибольшей степени диспергирования металлического расплава.

Данная форсунка для распыления расплавленных металлов имеет недостаточный технический уровень, что обусловлено отсутствием возможности равномерного распределения дополнительно вводимого в центральный канал газа, достижения образования потока однородной газометаллической смеси и наибольшей степени диспергирования металлического расплава.

В этой связи важнейшей задачей является создание новой конструкции форсунки для распыления металлов с газораспределительным коллектором в виде кольцевой камеры для рассредоточенного ввода газа через газоподводящие каналы, равномерно расположенные в металлопроводе, что обеспечивает равномерное распределение газа и подачу потока однородной газометаллической смеси в центральный канал с увеличением степени диспергирования распыляемого металлического расплава.

Техническим результатом заявляемой форсунки для распыления расплавленных металлов является создание нового типа форсунки с равномерным распределением газа в струе металла путем рассредоточенного ввода газообразного агента в движущийся расплав, поступающий по центральному каналу в зону распыления, что позволяет разработать новый технологический процесс получения высокотонкой фракции порошковой продукции.

Указанный технический результат достигается тем, что форсунка для распыления расплавленных металлов включает корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава оканчивающимся выходной частью в виде параболической камеры, и соединенный с ним металлопровод, снабженный коллектором в виде кольцевой камеры с выходными радиальными отверстиями для рассредоточенного ввода газа, которые соединены с газоподводящими каналами, равномерно расположенными в металлопроводе, обеспечивающим равномерное распределение газа и подачу образующегося потока однородной газометаллической смеси в центральный канал.

Создание форсунки для распыления расплавленных металлов с металлопроводом, снабженным газораспределительным коллектором в виде кольцевой камеры с газоподводящимими каналами для рассредоточеннного ввода газа, обеспечивающего формирование и подачу однородного потока газометаллической смеси в центральный канал форсунки, позволяет разработать новый технологический процесс с большей степенью диспергирования расплавленных металлов и увеличить процент выхода высокотонкой фракции порошковой продукции.

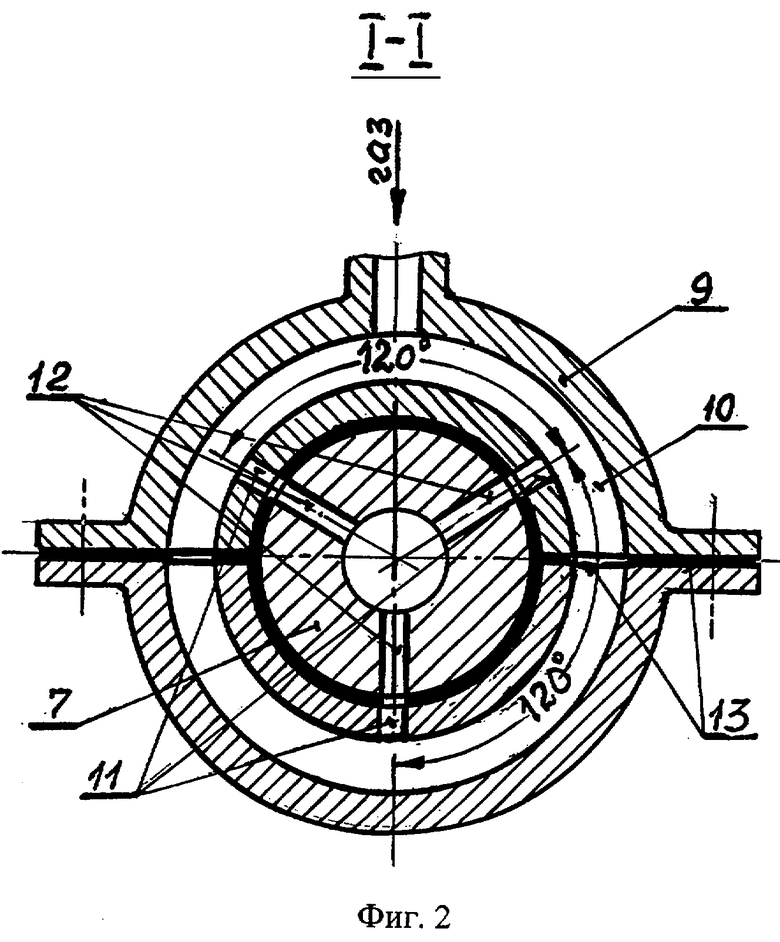

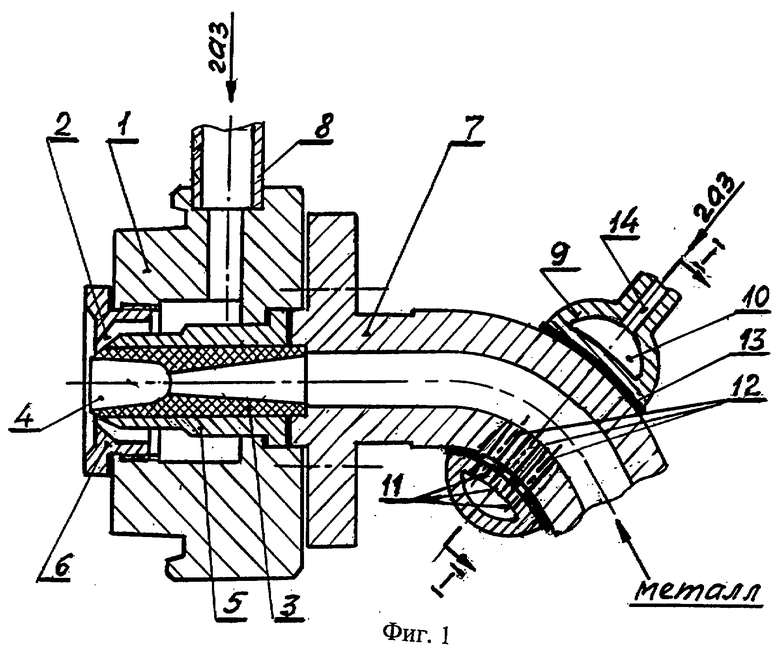

На фиг.1 изображена форсунка для распыления расплавленных металлов; на фиг.2 - сечение I-I на фиг.1.

Форсунка состоит из корпуса 1 с кольцевой щелью 2 для подачи сжатого газа, ниппеля 3 с центральным каналом, оканчивающимся выходной частью в виде параболической камеры 4, для подачи расплава, сопряженного с защитным чехлом 5, крышки 6 и металлопровода 7. Сжатый газ через патрубок 8 поступает в кольцевую щель 2 корпуса 1.

Металлопровод 7 снабжен газораспределительным коллектором 9 в виде кольцевой камеры 10 с выходными радиальными отверстиями 11, которые соединены с газоподводящими каналами 12, равномерно расположенными в металлопроводе 7 в поперечном и продольном направлениях для рассредоточенного дополнительного ввода газа в струю металла, что способствует формированию однородного потока газометаллической смеси и подаче ее по центральному каналу в зону распыления и позволяет увеличить степень диспергирования расплавленного металла. Необходимая плотность прилегания газораспределительного коллектора 9 к наружной поверхности металлопровода 7 обеспечивается за счет установки уплотнительных прокладок 13. Газообразный агент поступает в газораспределительный коллектор 9 через патрубок 14.

Работа данной форсунки заключается в следующем.

Перед пуском производится сборка и подготовка форсунки к распылению расплава. При этом в корпусе 1 с кольцевой щелью 2 для подачи сжатого газа точно устанавливаются и строго контролируются размеры кольцевого зазора на выходе форсунки (фиг.1) между крышкой 6 и ниппелем 3, а также выступа носика параболической камеры 4 ниппеля 3 центрального канала. К центральному каналу ниппеля 3 с противоположной стороны герметично присоединяется металлопровод 7, снабженный газораспределительным коллектором 9 в виде кольцевой камеры 10 с выходными радиальными отверстиями 11, соединенными с газоподводящими каналами 12 для рассредоточенного ввода газа, обеспечивающего формирование и подачу образующегося потока однородной газометаллической смеси в центральный канал форсунки.

При пуске форсунки через патрубок 8 в кольцевую щель 2 подается сжатый газ от источника под давлением 60 атм. Истечение газа из кольцевого зазора создает в параболической камере 4 выходной части центрального канала вакуумное разряжение и тем самым обеспечивает принудительное поступление металла в камеру 4 и зону распыления. Для формирования потока однородной газометаллической смеси через впускной патрубок 14 в кольцевую камеру 10 газораспределительного коллектора 9 подается газ, который через газоподводящие каналы 12 в металлопроводе 7 вводится в движущийся расплав рассредоточено в нескольких симметрично расположенных местах. Пузырьки газа, равномерно распределяясь в жидком металле, дробят его и совместно с ним образуют однородную газометаллическую смесь. На выходе форсунки под воздействием кольцевого потока сжатого газа однородная газометаллическая смесь распыляется на мельчайшие частицы.

Рассредоточенный равномерный ввод газа в жидкий металл с образованием однородной газометаллической смеси стабилизирует, интенсифицирует процесс распыления, позволяет увеличить процент выхода высокотонкой фракции порошковой продукции.

Таким образом, вышесказанное свидетельствует о выполнении предлагаемой форсунки в следующей совокупности условий:

предлагаемая форсунка для распыления расплавленных металлов с рассредоточенным равномерным вводом газообразного агента через газораспределительный кольцевой коллектор с газоподводящими каналами и образованием однородной газометаллической смеси позволяет получить новый технологический процесс на более высоком уровне, обеспечивающем новые возможности повышения степени диспергирования металлических расплавов;

подтверждена возможность осуществления изобретения в соответствии с описанием и предлагаемым чертежом;

форсунка изобретения способна обеспечить достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2296648C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2554257C1 |

| Форсунка для расплавленных металлов | 1975 |

|

SU550235A1 |

| Устройство для получения металлического порошка | 1985 |

|

SU1291287A1 |

Изобретение относится к устройствам для получения порошков распылением расплавленных материалов. Предложенная форсунка содержит корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава, оканчивающимся выходной частью в виде параболической камеры, и соединенный с ним металлопровод. Металлопровод снабжен газораспределительным коллектором в виде кольцевой камеры с выходными радиальными отверстиями для рассредоточенного ввода газа, которые соединены с газоподводящими каналами, равномерно расположенными в металлопроводе, обеспечивающими равномерное распределение газа и подачу образующегося потока однородной газометаллической смеси в центральный канал. Техническим результатом является создание нового технологического процесса получения высокотонкой фракции порошковой продукции. 2 ил.

Форсунка для распыления расплавленных металлов, содержащая корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава, оканчивающимся выходной частью в виде параболической камеры, и соединенный с ним металлопровод, отличающаяся тем, что металлопровод снабжен газораспределительным коллектором в виде кольцевой камеры с выходными радиальными отверстиями для рассредоточенного ввода газа, которые соединены с газоподводящими каналами, равномерно расположенными в металлопроводе, обеспечивающими равномерное распределение газа и подачу образующегося потока однородной газометаллической смеси в центральный канал.

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| US 4218201 А, 09.10.1990 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЕР 1356882 А1, 29.10.2003 | |||

| AU 2003277245 А1, 26.02.2004. | |||

Авторы

Даты

2006-09-20—Публикация

2005-03-02—Подача