ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящее изобретение относится к системе формования труб, содержащей формующий туннель, образованный движущимися формовочными блоками, в которых форма труб может быть изменена без необходимости в замене формовочных блоков.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В традиционных устройствах для формования труб, в которых используются формовочные блоки, перемещающиеся вдоль формовочного канал с созданием движущегося формующего туннеля, единственной возможностью изменения формы трубы является замена секций формовочных блоков. Этот процесс очень дорогостоящий, так как эти секции сами по себе исключительно дороги, потому что содержат такие элементы, как вакуумные проходы, охлаждающие каналы и т.п., что необходимо для формовки трубы. Однако из известных устройств для формования труб, в которых используется движущийся формующий туннель, известно, что для изготовления труб различных форм и размеров необходимо иметь сменные секции формовочных блоков.

Для разных практических применений необходимы трубы различной прочности, даже если можно использовать трубы одинакового диаметра. Может показаться, что простое решение данной проблемы состоит в изменении толщины стенки трубы для того, чтобы сделать трубу или более прочной, т.е. более жесткой вследствие увеличения толщины стенки, или сделать трубу мягче, т.е. более гибкой вследствие уменьшения толщины стенки. Однако промышленные стандарты требуют использовать стенки определенной толщины и не позволяют утоньшения стенок трубы для придания трубе большей гибкости.

Прочность труб повышают посредством выполнения рифления на их наружной поверхности. Известно, что труба с более высоким рифлением прочнее, чем труба с более низким рифлением. С другой стороны, применение известных процессов экструдирования пластмассовых труб не позволяет изменять высоту рифления трубы без замены секций формовочных блоков в машине для рифления.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой формующую систему, выполненную с обеспечением изменения формы экструдируемой трубы без необходимости в замене всех секций формовочных блоков формующей системы.

В частности, настоящее изобретение представляет собой устройство для формования трубы, которое создает непрерывную пластмассовую трубу с использованием системы, содержащей секции формовочных блоков, имеющие профилированные поверхности, профиль которых может изменяться для обеспечения изменения формы трубы без необходимости в замене всех формовочных блоков.

В соответствии с задачей настоящего изобретения формующая система содержит формовочные блоки, перемещающиеся вдоль формовочного канала для создания пластмассовой трубы с двойной стенкой, в которой наружная стенка имеет рифления, определяющие наружный диаметр трубы, а внутренняя стенка расположена вокруг канала, проходящего в трубе. Секции формовочных блоков имеют профилированные поверхности, которые определяют форму трубы и конфигурация которых может быть изменена заменой одного профиля вторым профилем и наоборот для изменения как глубины рифления, так и диаметра канала, проходящего в трубе. Это достигается без изменения наружного диаметра трубы при поддержании по существу постоянной толщины стенок трубы.

Как следствие только что рассмотренного аспекта настоящего изобретения, может использоваться одна и та же формующая система без необходимости в замене формовочных блоков для производства или более прочных, т.е. более жестких труб, или более мягких, т.е. более гибких труб.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Как указанные выше, так и другие преимущества и особенности предлагаемого изобретения ниже описаны более подробно в соответствии с предпочтительными вариантами выполнения настоящего изобретения, в которых:

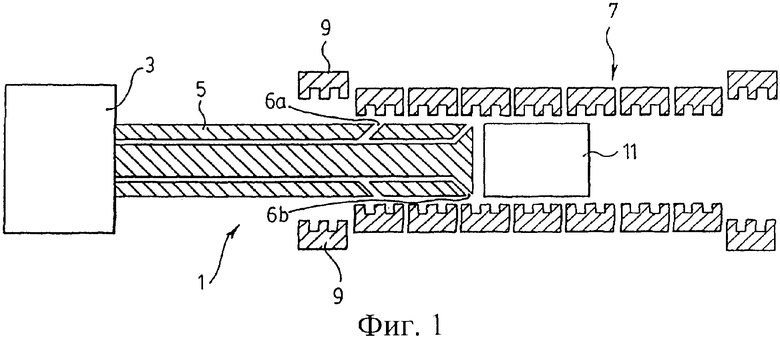

Фиг.1 схематично изображает устройство для формования труб, которое используется в системе формования труб в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

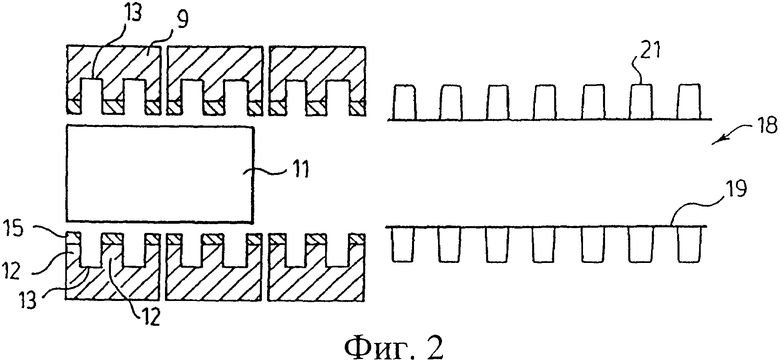

Фиг.2 схематически изображает зону формования трубы в устройстве, изображенном на фиг.1, где формовочные блоки имеют первый наружный профиль для производства относительно гибкой длинной рифленой трубы;

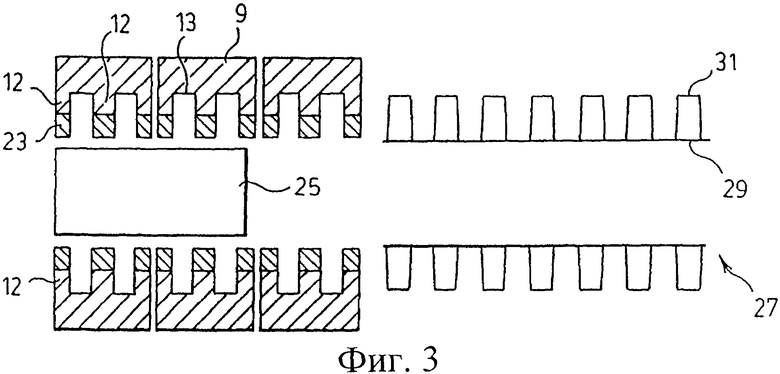

Фиг.3 схематически изображает зону формования трубы в устройстве, изображенном на фиг.1, где формовочные блоки имеют второй наружный профиль для производства относительно жесткой длинной рифленой трубы;

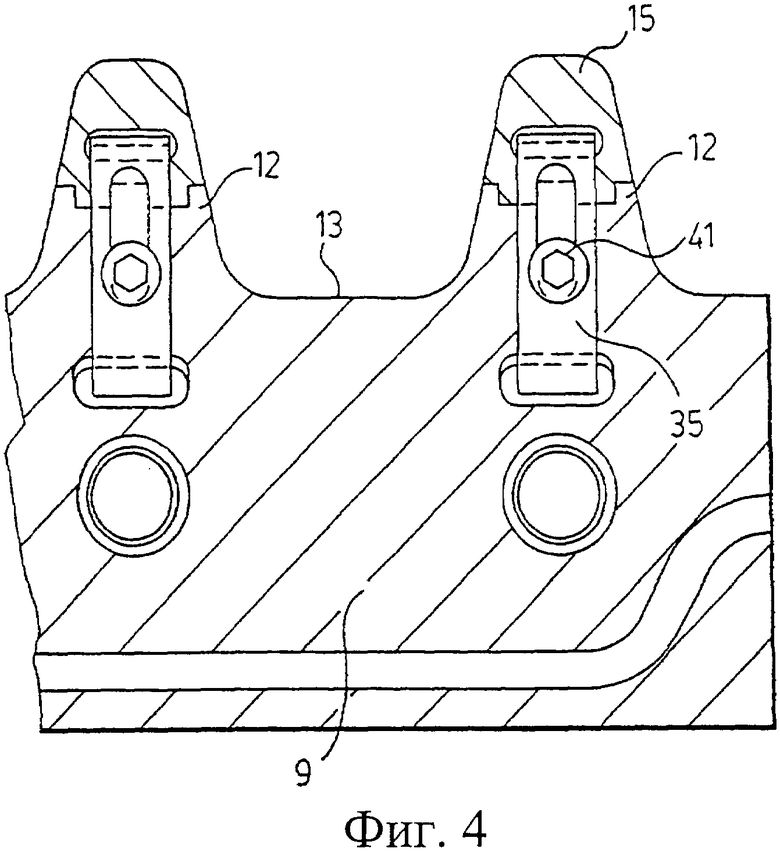

Фиг.4 изображает вид спереди одной секции формовочного блока, когда устройство имеет конфигурацию, изображенную на фиг.2;

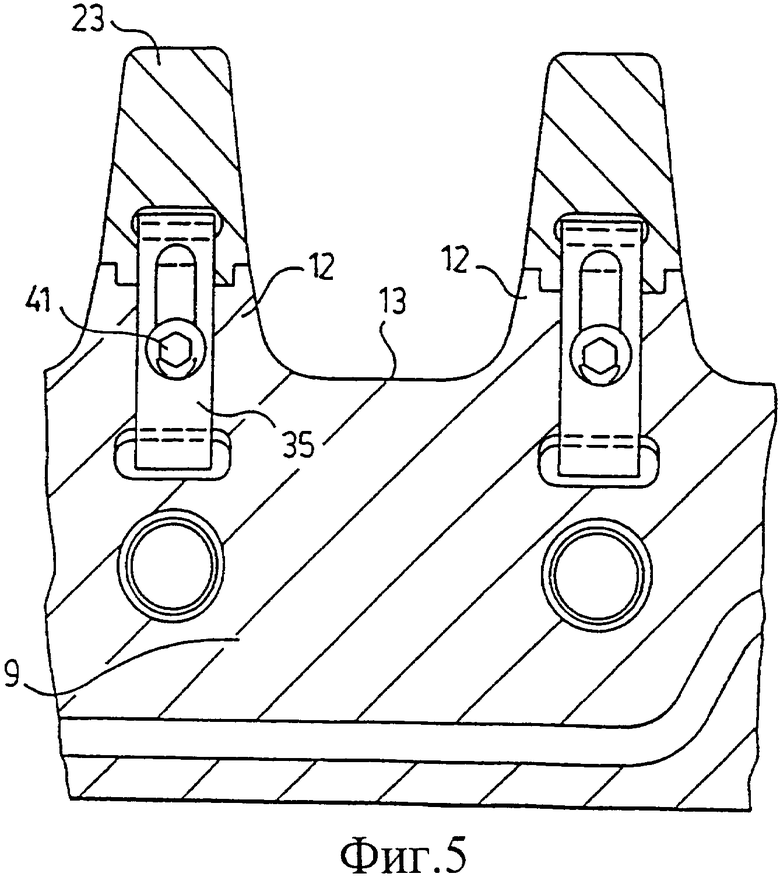

Фиг.5 изображает вид спереди одной секции формовочного блока, когда устройство имеет конфигурацию, изображенную на фиг.3; и

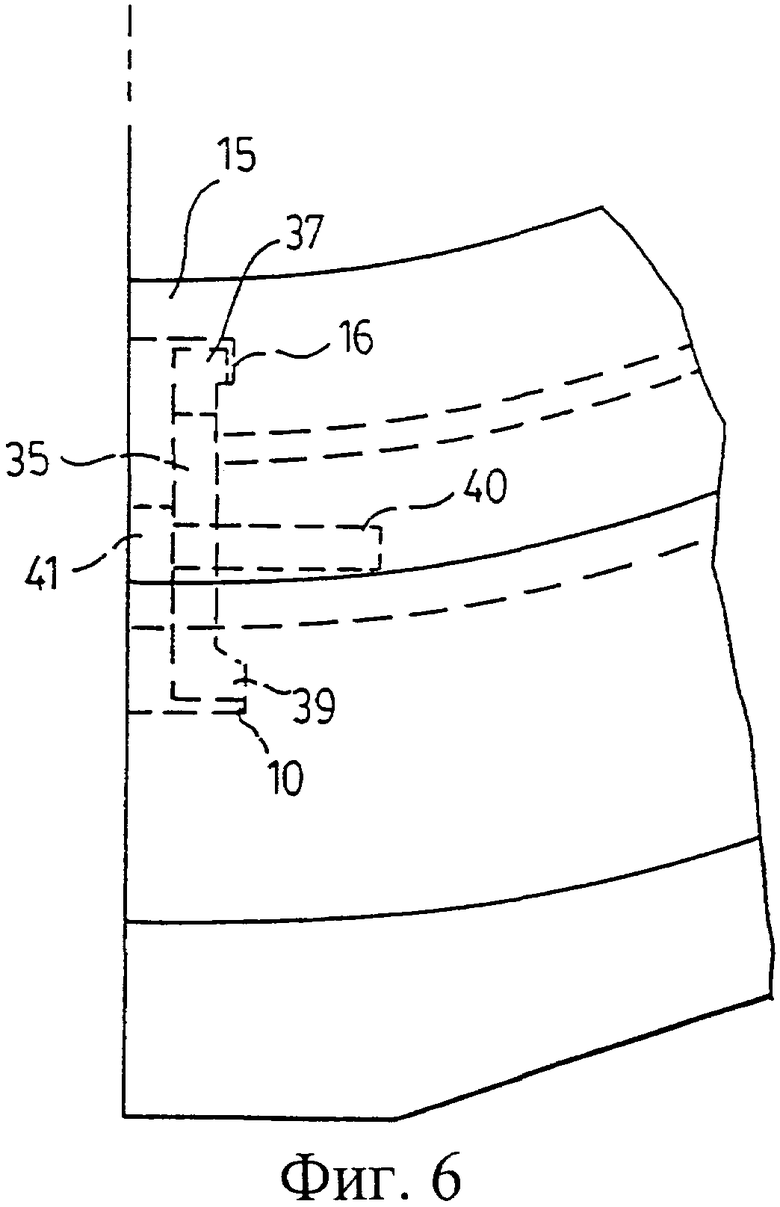

Фиг.6 изображает секцию формовочного блока, изображенного на фиг.4, в разрезе.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТНИЯ

Фиг.1 изображает устройство для формования трубы, обозначенное позицией 1. Это устройство содержит экструдер 3, который подает расплавленную пластмассу через проточные каналы экструзионной головки 5 в движущийся формовочный туннель, обозначенный позицией 7. Движущийся формовочный туннель составлен из секций 9 формовочных блоков с каждой стороны формующего туннеля. Эти секции имеют профилированную, т.е. рифленую поверхность, на которую поступает пластмасса из выходных отверстий 6a и 6b двух каналов экструзионной головки, расположенных внутри формующего туннеля. Пластмасса, поступающая из отверстия 6a канала, проходит в канавки на указанных поверхностях формовочных блоков для создания наружной рифленой стенки трубы. Пластмасса, поступающая из отверстия 6b канала, образует внутреннюю стенку трубы, ограниченную центральным каналом, проходящим через трубу. Затвердевание с нужной формой и охлаждение расплавленной пластмассы внутренней стенки осуществляется с помощью охлаждающей вставки 11, расположенной внутри формующего туннеля.

Фиг.2 изображает устройство, обеспечивающее изготовление трубы 18 с двойной стенкой, которая имеет внутреннюю стенку 19 и наружную рифленую стенку 21.

Каждый формовочный блок 9 имеет канавку 13 для формирования рифлений 21 на трубе 18. Эти рифления определяют наружный диаметр трубы.

Каждый формовочный блок дополнительно имеет гребень между двумя канавками 13. В соответствии с предпочтительным вариантом выполнения настоящего изобретения высота гребня формовочного блока может изменяться для изменения глубины рифлений. В свою очередь, возможность такого изменения приводит к возможности изменения диаметра канала в трубе с небольшими изменениями или без изменений толщины стенки трубы.

На фиг.2 видно, что каждая секция 9 формовочного блока на каждой стороне каждой канавки 13 имеет крепежную поверхность 12. Эта поверхность 12 предназначена для крепления разных сменных насадок, образующих гребень. На фиг.2 образующая гребень насадка 15 установлена на каждой из крепежных поверхностей 12 формовочного блока.

На фиг.3 видно, что секции 9 формовочного блока и, в частности, их профилированные поверхности заменены поверхностью с другим профилем по сравнению с профилем поверхности, изображенным на фиг.2. Это сделано посредством установки на поверхности 12 секций формовочного блока, изображенного на фиг.3, образующих гребень насадок 23. Насадки 23 на фиг.3 существенно длиннее, чем насадки 15, изображенные на фиг.2. Из фиг.3 следует, что труба, обозначенная позицией 27, полученная с использованием формовочного блока, изображенного на фиг.3, содержит наружную стенку с рифлением 31, которое существенно выше, чем рифление 21 трубы 18 на фиг.2. Кроме того, диаметр канала трубы 27, определяемый внутренней стенкой 29 трубы на фиг.3, значительно меньше диаметра канала, проходящего через трубу 18 и определяемого внутренней стенкой 19 на фиг.2. Соответственно труба 27, изображенная на фиг.3, является более прочной или более жесткой, чем труба 18, изображенная на фиг.2. Однако полный наружный диаметр обеих труб одинаковый. Кроме того, толщина стенки трубы 18 по существу такая же, как толщина стенки трубы 29.

Изменение формы трубы от изображенной на фиг.2 на изображенную на фиг.3 достигается использованием сменных насадок разной высоты на рабочих поверхностях формовочного блока без необходимости в замене секций формовочного блока. Помимо того, из фиг.3 видно, что охлаждающая вставка 11 большего диаметра заменена охлаждающей вставкой 25 меньшего диаметра для создания канала трубы 27 с меньшим диаметром на фиг.3.

Фиг.4 и 5 изображают предпочтительные характерные свойства настоящего изобретения. В частности, фиг.4 изображает секцию 9 формовочного блока, снабженную элементами 15, образующими более короткие гребни и удерживаемыми на поверхности 12 с обеих сторон канавок 13 на рабочей поверхности секции формовочного блока. С другой стороны, фиг.5 изображает элементы 23, образующие более высокие гребни и прикрепленные к поверхностям 12 крепления с обеих сторон канавки 13, расположенной на профилированной поверхности секции 9.

На фиг.4 и 5 также видны и другие характерные особенности. В частности, эти чертежи показывают, что секции формовочного блока содержат сложные вакуумные и охлаждающие каналы, необходимые сначала для создания формы, а затем охлаждения пластмассы на поверхности формовочных блоков. Возможность замены насадок на поверхностях 12 никоим образом не препятствует и не влияет ни на вакуумные, ни на охлаждающие каналы.

Фиг.4, 5 и 6 также изображают специальные средства, предназначенные для сменного монтажа насадок на секции формовочного блока. Эти средства содержат скобу 35, имеющую выступающие вперед плечи 37 и 39, расположенные на ее противоположных концах. На поверхности крепления секции формовочного блока на некотором удалении от зоны формования трубы выполнено отверстие 40, в которое помещается болт 41 с резьбой. В секции формовочного блока также имеется углубление 10 для размещения плеча 39 скобы 35.

Как должно быть понятно из приведенного выше описания, скоба легко крепится к формовочному блоку и снимается с него для прикрепления насадки 15 или для ее замены на насадку 23, которая также имеет соответствующее углубление для помещения скобы.

Несмотря на то, что различные предпочтительные варианты настоящего изобретения были подробно описаны, специалистам в этой области техники следует понимать, что возможны различные изменения формы и деталей без отклонения от сущности и объема правовой охраны изобретения, как это определено в прилагаемой формуле изобретения.

Изобретение относится к устройствам формования труб. Устройство содержит формовочные блоки, которые выполнены с возможностью перемещения вдоль формовочного канала для создания пластмассовой трубы. Труба имеет наружную стенку с рифлением, которое определяет наружный диаметр трубы, и внутреннюю стенку вокруг канала, проходящего по всей длине трубы. Секции формовочных блоков имеют профилированные поверхности, которые определяют форму трубы. Причем конфигурация профилированных поверхностей может быть изменена для изменения как глубины рифления, так и диаметра канала, проходящего по длине трубы. При этом наружный диаметр трубы остается без изменений. Дополнительно устройство для формования трубы содержит охлаждающие вставки. В соответствии с изобретением появляется возможность изменения формы трубы без необходимости замены формовочных блоков. 2 н. и 13 з.п. ф-лы, 6 ил.

| DE 20009030 U1, 24.08.2000 | |||

| Фурма для продувки металла | 1973 |

|

SU544680A1 |

| US 3784346 А, 08.01.1974 | |||

| RU 95101070 А1, 27.10.1996. | |||

Авторы

Даты

2008-07-27—Публикация

2003-11-12—Подача