Изобретение относится к области металлургии, в частности к способу получения деформированных полуфабрикатов сложной формы из высокопрочных алюминиевых сплавов и изделий из таких полуфабрикатов в виде шпангоутов, фитингов, балок и других длинномерных изделий, преимущественно с наличием продольных ребер.

В таких изделиях важными показателями являются высокое качество металла по дефектам, выявляемым при ультразвуковом контроле, высокая точность по геометрии и низкий уровень остаточных напряжений и связанных с ними поводок и коробления при механической обработке изделий.

Известен способ получения полуфабрикатов из алюминиевых сплавов (патент США 3.791.876 МКИ 148/2, дата приоритета 24.10.72 г.), включающий следующие операции:

- отливка слитка,

- гомогенизация,

- прессование промежуточной заготовки,

- ковка,

- упрочняющая термообработка (закалка + старение).

Этот способ позволяет получить полуфабрикаты сложной формы, имеющие повышенную прочность, но поводки и коробление составляют значительную величину. Это приводит к понижению до 40-50% выхода годных деталей после механической обработки.

Наиболее близкими к предлагаемому изобретению является известный способ получения полуфабрикатов из алюминиевых сплавов, включающий следующие операции:

- отливка слитка,

- гомогенизация,

- ковка слитка,

- прессование заготовки,

- закалка,

- холодная деформация в два этапа:

- 1 этап - правка растяжением с остаточной деформацией 1-5%,

- 2 этап - объемная гибка с одновременной локальной пластической деформацией сжатием 1-20% в зонах сопряжения элементов заготовки, расположенных под углом 45-135° друг к другу,

- старение: 1-я ступень - нагрев до температуры 90-120°С в течение 5-24 часов, 2-я ступень - нагрев до температуры 160-190°С в течение 5-20 часов

(патент РФ №2184174, МПК C 22 F 1/04, дата приоритета 01.08.2000 г. - прототип).

Однако этот способ не обеспечивает получения изделий, соответствующих требованиям технических условий, из-за того, что длительный высокотемпературный нагрев слитков при гомогенизации и перед ковкой приводит к поражению изделий большим количеством недопустимых дефектов типа «расслоение», выявляемых при ультразвуковом контроле, а совмещение гибки заготовки с локальной пластической деформацией сжатием в зонах сопряжения элементов заготовки не позволяет получать стабильную геометрию изделий в допустимых пределах.

Техническим результатом изобретения является разработка способа получения длинномерных полуфабрикатов сложной формы из высокопрочных алюминиевых сплавов, отвечающих высоким требованиям по дефектам, выявляемым при ультразвуковом контроле, и по геометрии при обеспечении высокого уровня механических свойств и низкого уровня остаточных напряжений для получения изделий без поводок и коробления при механической обработке.

Заявляемый технический результат достигается за счет того, что способ включает следующие операции:

- отливка слитка,

- отжиг слитка,

- обточка слитка

- горячее прессование профилированной заготовки,

- закалка заготовки,

- холодная деформация в три этапа:

- первый этап - правка растяжением,

- второй этап - объемная гибка заготовки,

- третий этап - формовка,

- старение.

Отжиг слитка проводят по режиму: температура отжига 400-420°С с выдержкой в течение 3 ч. Горячее прессование профилированной заготовки осуществляют с коэффициентом распрессовки литого слитка 1,025-1,6. Правку растяжением осуществляют не позднее 2-х часов после закалки со степенью остаточной деформации 1-3%. Гибку заготовки выполняют несколькими поперечными нагружениями по длине заготовки до получения требуемой кривизны после снятия нагрузки. Формовку изделия осуществляют в штампе с локальной пластической деформацией сжатием со степенью деформации 1-15% в зонах сопряжения элементов заготовки. Старение изделия проводят по двухступенчатому режиму: 1-я ступень - нагрев до температуры 100-120°С в течение 10-20 часов, 2-я ступень - нагрев до температуры 160-180°С в течение 5-10 часов. Технический результат достигается также за счет того, что в предлагаемом способе исключают операции гомогенизации и расковки слитка, провоцирующие образование в металле дефектов типа "расслоение", вместо гомогенизации проводится отжиг слитка и исключают совмещения гибки заготовки с локальной пластической деформацией сжатием в зонах сопряжения элементов заготовки, что обеспечивает высокую точность по геометрии изделия. Широкий интервал коэффициента распрессовки слитка, позволяет получать профилированную прессованную заготовку больших габаритов при ограниченном диаметре слитка.

Примеры осуществления

Пример 1. Длинномерное изделие сложной формы: крестообразное сечение, продольный прогиб, изменяющиеся по длине закручивание полотна и угла между ребрами и полотном, было получено из высокопрочного сплава системы Al-Zn-Mg-Cu по следующей технологии: отливка слитка диаметром 870 мм, отжиг слитка при температуре 420°С, 3 часа, обточка слитка на диаметр 785 мм, прессование крестообразной заготовки из контейнера ⊘950 мм с коэффициентом распрессовки 1,46 при температуре 390°С, закалка прессованной заготовки с температуры 470°С, правка заготовки растяжением со степенью остаточной деформации 1,6%, свободная гибка заготовки по шаблону, формовка изделия в штампе с локальной пластической деформацией сжатием со степенью деформации 1-10% в зонах сопряжения элементов заготовки для придания ему окончательной формы, старение по режиму 115°С, 12 часов + 175°С, 7 часов.

Пример 2. Длинномерное изделие сложной формы: крестообразное сечение, продольный прогиб, изменяющиеся по длине закручивание полотна и угла между ребрами и полотном, было получено из высокопрочного сплава системы Al-Zn-Mg-Cu по следующей технологии: отливка слитка диаметром 870 мм, отжиг слитка при температуре 400°С, 3 часа, обточка слитка на диаметр 785 мм, прессование крестообразной заготовки из контейнера ⊘950 мм с коэффициентом распрессовки 1,46 при температуре 370°С, закалка прессованной заготовки с температуры 460°С, правка заготовки растяжением со степенью остаточной деформации 1,9%, свободная гибка заготовки по шаблону, формовка изделия в штампе с локальной пластической деформацией сжатием со степенью деформации 1-10% в зонах сопряжения элементов изделия для придания ему окончательной формы, старение по режиму 110°С, 12 часов + 170°С, 8 часов.

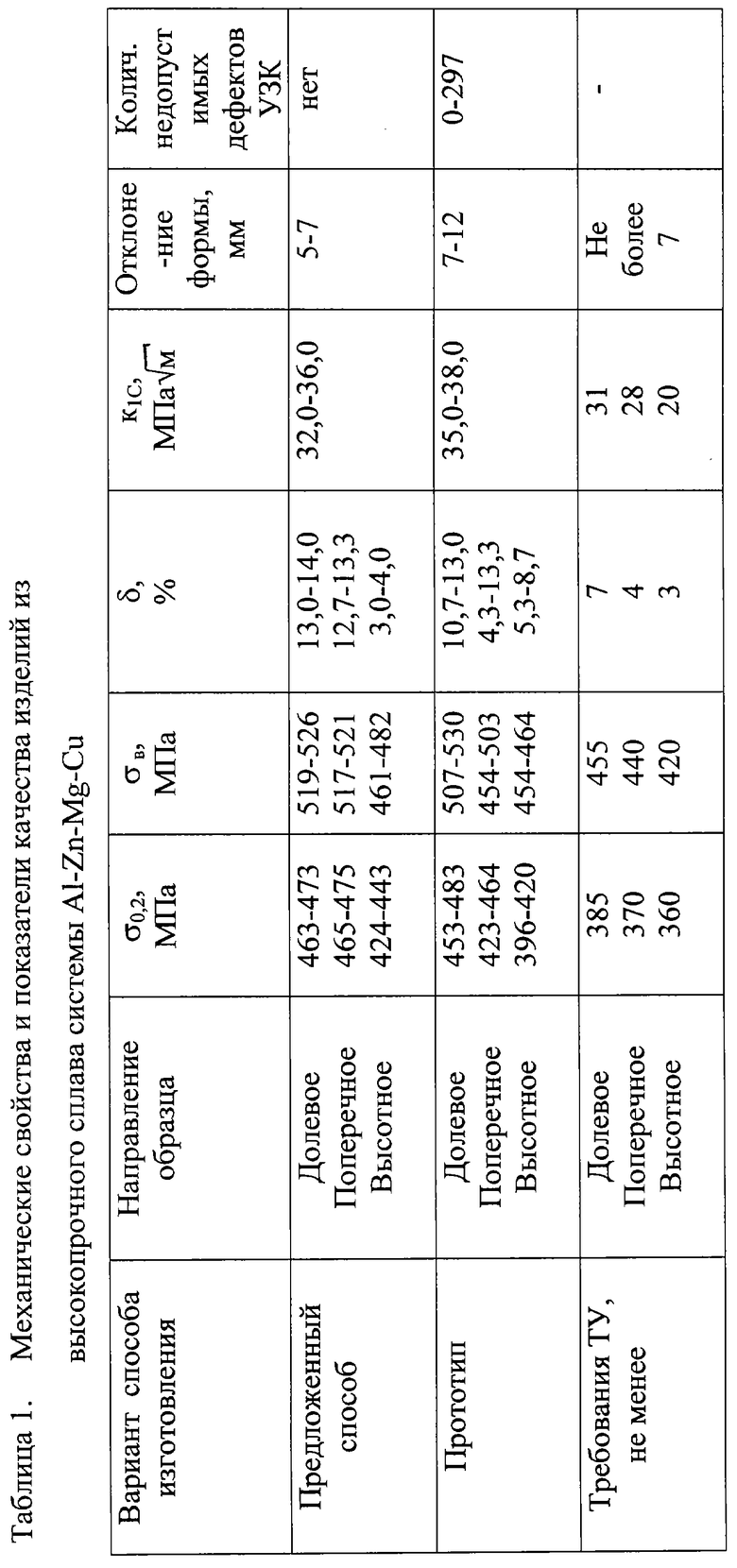

Из полученных изделий были вырезаны образцы для испытания механических свойств, изделия были подвергнуты ультразвуковому контролю и контролю геометрии. В таблице №1 приведены результаты сравнительных испытаний и контроля изделий комплекса характеристик полуфабрикатов, полученных по предлагаемой технологии и технологии прототипа.

Применение предлагаемого способа позволит в сравнении с существующими способами изготавливать изделия без недопустимых дефектов типа "расслоение", выявляемых при ультразвуковом контроле, с геометрией, соответствующей требованиям чертежа и технических условий поставки, при обеспечении высокого уровня механических свойств и низкого уровня остаточных напряжений для получения деталей без поводок и коробления при механической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

Изобретение относится к области металлургии, в частности к получению деформированных полуфабрикатов сложной формы из высокопрочных алюминиевых сплавов и изделий из таких полуфабрикатов в виде шпангоутов, фитингов, балок и других длинномерных изделий, преимущественно с наличием продольных ребер. Способ включает отливку слитка, горячее прессование промежуточной заготовки из слитка, закалку, правку растяжением и гибку заготовки, формовку и старение изделия. После отливки проводят отжиг слитка по режиму с нагревом до температуры 400-420°С с выдержкой 3 часа и последующую обточку слитка. В частных воплощениях изобретения старение изделия проводят по двухступенчатому режиму: нагрев до температуры 100-120°С с выдержкой в течение 10-20 часов, затем нагрев до температуры 160-180°С с выдержкой в течение 5-10 часов. Техническим результатом изобретения является разработка способа получения длинномерных полуфабрикатов сложной формы из высокопрочных алюминиевых сплавов, обладающих высоким уровнем механических свойств и отвечающих высоким требованиям по дефектам. 2 н. и 4 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 1998 |

|

RU2139954C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| US 3791876 A, 12.02.1974 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2007-04-10—Публикация

2005-06-10—Подача