Изобретение относится к области металлургии и может быть использовано при изготовлении полуфабрикатов, изделий из алюминиево-литиевых сплавов в качестве конструкционных материалов в изделиях новой техники.

Известен способ изготовления полуфабрикатов из сплавов системы AI-Mg-Li, AI-Cu-Li и AI-Li-Cu-Mg, включающий гомогенизационный отжиг слитков, горячую прокатку, закалку, правку и старение (Производство полуфабрикатов из алюминиевых сплавов. Металлургиздат, 1985 г., с.13- 32).

Недостатком этого способа является низкая технологическая пластичность из-за значительной анизотропии механических свойств, в частности относительного удлинения в долевом и поперечном направлениях относительно направления волокна полуфабриката. Это влечет за собой низкую надежность получаемых изделий при работе.

Известен способ изготовления изделий из алюминиево-литиевых сплавов, включающий ступенчатый гомогенизационный отжиг слитков, горячую прокатку, закалку, правку и старение (патент РФ N 1697449, C 22 F 1/04, 1990).

Наиболее близким к заявленному изобретению является способ изготовления полуфабрикатов из сплавов системы Al-Cu-Mg-Li, включающий получение слитков, гомогенизацию, горячую деформацию, которую начинают при 360-450oC и заканчивают при 260-350oC, закалку, правку растяжением со степенью 3,5-5,5% и старение (RU, 1769550 С (Научно-производственное объединение "Всероссийский институт авиационных материалов), 15.08.94, С 22 F 1/057).

Недостатком этого способа является низкая технологическая пластичность из-за большой анизотропии механических свойств. Это не позволяет получать изделия с высокой надежностью в работе.

Предлагаемый способ изготовления изделий из алюминиевых сплавов, содержащих литий и медь, включает ступенчатый гомогенизационный отжиг слитка: нагрев до температуры на 10 - 40oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3), выдержка при этой температуре 3 - 30 часов, охлаждение со скоростью 3 - 60oC/ч до температуры на 20 - 40oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3), выдержка при этой температуре 1 - 10 ч, охлаждение до комнатной температуры, нагрев до температуры 320 - 425oC, выдержка при этой температуре 0,25-10 ч последующей горячей деформацией.

Правку проводят растяжением, сжатием или изгибом со степенью деформации 0,2 - 6%.

Горячую деформацию проводят прокаткой, прессованием или свободной ковкой.

Технический результат - повышение технологической пластичности за счет уменьшения анизотропии относительного удлинения, что повышает надежность получаемых изделий в работе.

Предлагаемая последовательность операций и их режимы позволяют создать центры для равномерного выделения, содержащих литий фаз в литой структуре (такими центрами являются выделившиеся дисперсоиды, содержащие переходные металлы), снизить концентрацию лития в твердом растворе за счет выделения содержащих литий фаз в центре зерна, что приводит к изменению характера распада твердого раствора в приграничных областях, сопровождающегося уменьшением ширины зоны, свободной от выделений δ-фазы (Al3Li). При этом уменьшается и объемная доля выделений фазы T1 по границам зерен, что приводит к повышению технологической пластичности за счет уменьшения анизотропии относительного удлинения и повышению надежности (σ

При технологии изготовления изделий с режимом ниже предлагаемых происходит высокое пересыщение твердого раствора литием, происходит неоднородный распад твердого раствора по зерну, что приводит к увеличению ширины зоны, свободной от выделений δ′-фазы (Al3Li), и возрастанию чувствительности материала к сосредоточенной деформации при правке. Последующее искусственное старение усугубляет картину, в результате чего анизотропия относительного удлинения возрастает, снижается надежность (σ

При технологии изготовления изделий с режимами выше предлагаемых происходит растворение T2-фазы (Al6CuLi3), при этом T1-фаза (Al2CuLi) выделяется по границам зерен, что снижает технологическую пластичность из-за повышаемой анизотропии относительного удлинения.

Пример 1

Слиток из сплава 1460 (система AI-Cu-Li) нагревали до температуры 540oC, что на 40oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC,. выдерживали при этой температуре 30 ч, охлаждали со скоростью 60oC/ч до температуры 480oC, что на 20oC ниже температуры минимальной устойчивости твердого раствора в области T2-фазы (Al6CuLi3) - 500oC, выдерживали при этой температуре 10 ч, охлаждали с печью до комнатной температуры. Затем производили нагрев до температуры 425oC,. выдерживали при этой температуре 10 ч и вели горячую прокатку на лист толщиной 6 мм. Затем листы закаливали по режиму: нагрев до 540oC, выдерживали при этой температуре 30 мин и охлаждали в воде. После этого листы правили растяжением со степенью деформации 3%. Старили по режиму: нагрев до температуры 150oC с выдержкой при этой температуре 20 ч.

Пример 2

Слиток из сплава 1460 (система AI-Cu-Li) нагревали до температуры 510oC, что на 10oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC, выдерживали при этой температуре 3 ч, охлаждали со скоростью 3oC/ч до температуры 460oC, что на 40oC ниже температуры минимальной устойчивости твердого раствора в области T2-фазы (Al6CuLi3) - 500oC, выдерживали при этой температуре 1 ч, после чего охлаждали на воздухе до комнатной температуры. Затем нагревали до температуры 320oC и выдерживали при этой температуре 0,25 ч, вели горячую прокатку на плиту толщиной 20 мм. Закаливали по режиму: нагрев до температуры 540oC с последующей выдержкой при этой температуре 1 ч и охлаждали в воде. Вели правку изгибом со степенью деформации 6%. Старение проводили по режиму: нагрев до температуры 150oC с выдержкой 20 ч.

Пример 3

Слиток из сплава 1460 (система AI-Cu-Li) нагревали до температуры 530oC, что на 30oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC, выдерживали при этой температуре 20 ч, охлаждали с печью со скоростью 30oC/ч до температуры 470oC, что на 30oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC и выдерживали 5 ч, охлаждали с печью до комнатной температуры. Затем нагревали до температуры 400oC и выдерживали 5 ч. После чего вели горячую прокатку на лист толщиной 6 мм. Листы закаливали по режиму: нагрев до температуры 540oC с выдержкой при этой температуре 0,5 ч и охлаждали на воздухе под вентилятором до комнатной температуры. Затем вели правку растяжением со степенью деформации 3%. Старение производили по режиму: нагрев до температуры 150oC с выдержкой при этой температуре 20 ч.

Пример 4

Слиток из сплава 1470 (система AI-Li-Cu-Mg) нагревали до температуры 510oC, что на 40oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 470oC, выдерживали при этой температуре 30 ч и охлаждали с печью со скоростью 60oC/ч до температуры 430oC, что на 40oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 470oC, выдерживали при этой температуре 10 ч и охлаждали с печью до комнатной температуры. Нагревали до температуры 425oC с выдержкой при этой температуре 10 ч и вели горячее прессование на полосу сечением 10х100 мм. Полосы закаливали по режиму: нагрев до температуры 495oС с выдержкой при этой температуре 0,5 ч охлаждали в воде. Вели правку изгибом со степенью деформации 4%. Старение проводили по режиму: нагрев до температуры 170oC с выдержкой при этой температуре 12 ч.

Пример 5

Слиток из сплава 1470 (система AI-Li- Cu-Mg) нагревали до температуры 490oC, что на 20oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 470oC, выдерживали при этой температуре 20 ч и охлаждали с печью со скоростью 30oC/ч до температуры 450oC, что на 20oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 470oC, выдерживали при этой температуре 1 ч, охлаждали на воздухе до комнатной температуры, нагревали до 400oC с выдержкой при этой температуре 6 ч. Подвергали ковке на поковку сечением 100х300 мм. Закаливали с охлаждением на воздухе под вентилятором. Правили сжатием со степенью деформации 0,2%. Затем подвергали старению по режиму: нагрев до температуры 170oC с выдержкой при этой температуре 3 ч, нагрев до температуры 205oC с выдержкой при этой температуре 2 ч.

Пример 6

Слиток из сплава 1460 (система Al-Cu-Li) нагревали до температуры 545oC, что на 45oC выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC, выдерживали при этой температуре 35 ч, охлаждали с печью со скоростью 65oC/ч до температуры 495oC, что на 5oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) с выдержкой при этой температуре 12 ч. Охлаждали до комнатной температуры. После этого нагревали до температуры 430oC с выдержкой при этой температуре 12 ч и вели свободную ковку. Поковки закаливали по режиму: нагрев до температуры 535oC с выдержкой при этой температуре 2 ч, охлаждали водой. Поковки правили сжатием со степенью деформации 6,5%. Старение производили по режиму: нагрев до температуры 150oC с выдержкой при этой температуре 20 ч.

Пример 7

Слиток из сплава 1460 (система Al-Cu-Li) нагревали до температуры 500oC - температура минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3), выдерживали при этой температуре 2 ч, охлаждали со скоростью 2oC/ч до температуры 420oC, что на 80oC ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3) - 500oC, выдерживали при этой температуре 0,5 ч, охлаждали до комнатной температуры. Затем нагревали до температуры 310oC и выдерживали 0,1 ч. Прокатывали на плиту толщиной 20 мм. Закаливали по режиму: нагрев до 535oC с выдержкой при этой температуре 1 ч, охлаждение в воде. Плиту правили растяжением со степенью деформации 0,1%. Старение производили по режиму: нагрев до температуры 150oC с выдержкой при этой температуре 20 ч.

Также была испытана технология по способу-прототипу.

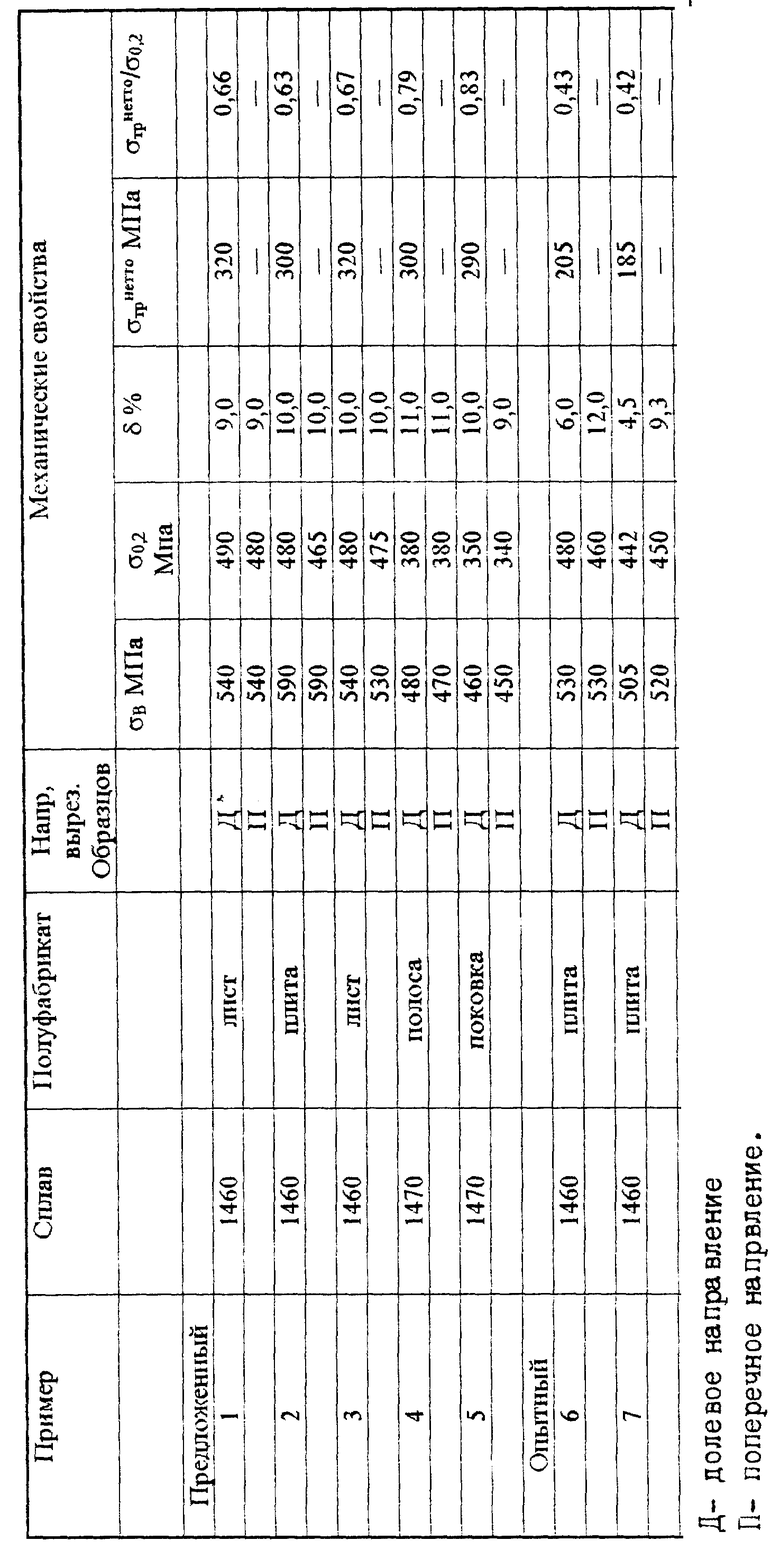

Проводили испытания механических свойств полуфабрикатов в состоянии поставки. Испытывали механические свойства на разрыв гладких образцов вдоль и поперек волокна. Кроме того, испытывали образцы с центральным надрезом и нанесенной усталостной толщиной. Определяли σв, σ0,2, δ, σ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 1998 |

|

RU2139953C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

Изобретение относится к области металлургии. Способ изготовления изделий из алюминиевых сплавов, содержащих литий и медь, включает ступенчатый гомогенизационный отжиг по режиму: нагрев до температуры на 10-40oС выше температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3), выдержка в течение 3-30 ч, охлаждение со скоростью 3-60°С/ч до температуры на 20-40°С ниже температуры минимальной устойчивости твердого раствора в области фазы T2 (Al6CuLi3), выдержка 1-10 ч, охлаждение до комнатной температуры, нагрев до 320-425°С, выдержка в течение 0,25-10 ч с последующей горячей деформацией, после чего проводят закалку, правку и старение. Способ позволяет повысить надежность изделий при их работе в конструкциях. 4 з.п. ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| Способ обработки алюминия и его сплавов | 1980 |

|

SU894015A1 |

| RU 94015255 A1, 20.08.96 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| GB 1380305 A, 15.01.75 | |||

| Подшипник качения | 1948 |

|

SU81441A1 |

| US 4752343 C, 12.07.88. | |||

Авторы

Даты

1999-10-20—Публикация

1998-04-17—Подача