Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного узла алюминиевого электролизера.

Известен способ футерования катодного устройства алюминиевого электролизера, заключающийся в том, что катодный кожух заполняют измельченным глиноземом и набивают сверху углеродной массой (Вейбель Р. Преимущества и недостатки применения различных огнеупорных материалов для катодов. В кн.: Алюминий Сибири. Красноярск, 2002, с.14-24).

Уплотнение указанных неформованных материалов может осуществляться статическим (прессование, укатка) или динамическим (безударным вибрационным, ударно-вибрационным и ударным) воздействием со стороны рабочего органа на уплотняемую массу. Использование статического метода уплотнения (реализуемого наиболее часто с помощью обыкновенных катков) не обеспечивает требуемую структуру футеровочного материала - низкую пористость и малые размеры пор. Применение катков, снабженных вибрационным механизмом (Патент US 4184787; Е01С 19/38), приводит к некоторому увеличению плотности упаковки, однако получаемый барьерный слой все-таки имеет достаточно высокую пористость (до 25%), а, кроме того, его поверхность имеет волнообразные дефекты.

Известен способ футерования (Огнеупоры для катодов алюминиевых электролизеров / Сенников С.Г. и др. - Огнеупоры и техническая керамика, 2003, №10, с.22-31), заключающийся в засыпке порошкообразного материала в катодный кожух электролизера, разравнивании его с помощью рейки, последовательной укладке на засыпанный материал слоев пленки полиэтиленовой, листов стеклотекстолита или ДВП и уплотнении материала динамическим методом с использованием санок с вибратором (виброплощадкой).

По назначению, наличию существенных сходных признаков приведенное решение выбрано в качестве прототипа.

В известном решении уплотнение начинается с угла катодного кожуха и производится по спирали по направлению снаружи к центру катода. При этом перемещение вибратора производится с перекрытием величиной в несколько сантиметров предыдущего уплотненного участка. Для окончательного уплотнения барьерных смесей необходимо сделать несколько полных циклов проходов вибратора.

Такой способ футерования не отвечает требованию получения высококачественного барьерного слоя. Основной причиной этого является то, что используется только динамический метод уплотнения, который в условиях низкой насыпной плотности футеровочного материала приводит к недоуплотнению нижерасположенных слоев формируемого барьерного слоя. Использование относительно тонких листов стеклотекстолита или ДВП, не обладающих достаточной жесткостью, приводит к получению неровной поверхности, в результате чего после укладки поверхность барьерного материала также, как и при использовании виброкатка, имеет волнообразную форму. Попытки увеличения жесткости материала, используемого для покрытия, наталкиваются на снижение эффективности процесса уплотнения.

Техническим устройством, с помощью которого осуществляется вышеуказанный процесс футерования, является виброплощадка (Патент ЕР 1127983; Е01С 19/38; E02D 3/046). По назначению, наличию существенных сходных признаков приведенное решение выбрано в качестве прототипа.

Виброплощадка состоит из двигателя с виброуплотняющими приспособлениями, расположенными на платформе. Платформа соединена кронштейнами с рукояткой, с помощью которой осуществляется ее управление. Соединение рукоятки с кронштейнами осуществляется через резиновые уплотнения, способствующие гашению вибраций от платформы.

Основным недостатком прототипа-устройства являются его неоптимальные амплитудно-частотные и весовые характеристики, а также относительно небольшой размер платформы. Это вынуждает проводить многократные прохождения виброплощадкой по поверхности барьерного материала. При этом параметры получаемого барьерного слоя зависят от квалификации и добросовестности оператора. Но самым существенным недостатком является то, что работа виброплощадки основана преимущественно на динамическом методе формования, в результате чего одновременно протекают как процессы уплотнения, так и разуплотнения смеси, в результате чего наблюдается пыление утрамбовываемого материала.

Задачей предлагаемого технического решения является уменьшение кажущейся пористости футеровочных слоев, получаемых из неформованных материалов.

Техническим результатом изобретения является замедление скорости проникновения расплавленных фторсолей и агрессивных газообразных компонентов через барьерный слой в теплоизоляцию катода, улучшение показателей работы электролизера (снижение энергозатрат на производство 1 т алюминия, рост срока службы).

Поставленная задача решается тем, что в способе футерования, включающем в себя засыпку порошкообразного материала в кожух электролизера, разравнивание его с помощью рейки, укрытие засыпанного материала слоем пылеизолирующей пленки, уплотнение материала осуществляется в два этапа: предварительном статическом и окончательном динамическом. При этом формирование материала осуществляется перемещением рабочих органов статического и динамического уплотнения вдоль продольной оси катода алюминиевого электролизера на всю ширину барьерного материала со скоростью от 0,21 до 0,24 м/мин., а динамическое уплотнение материала проводится при частоте колебаний не более 55 Гц и постоянно действующей статической нагрузке на виброблоки в виде подпружиненных пригрузов с удельным (на единицу длины уплотняющего приспособления) весом пригруза не менее 150 кг/м. Процесс уплотнения осуществляется через слой из жесткой резины толщиной от 5 до 25% высоты барьерного слоя, предотвращающей выдавливание материала из-под катка и обеспечивающей, тем самым, ровную поверхность барьерного материала, а также отсутствие пыления.

Поставленная задача достигается тем, что в устройстве для осуществления способа, содержащем привод и уплотняющее приспособление, согласно предлагаемому, уплотняющее приспособление состоит из блока для статической обработки, выполненного в виде катка с приводом и подсоединенного к катку посредством коромысла и тяги блока динамической обработки, выполненного в виде виброблока, включающего вибровозбудитель с направленной вынуждающей силой, и установленного с возможностью его перемещения вокруг горизонтальной оси катка.

Предлагаемое устройство дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Устройство может быть составлено в виде секций из блоков статического и динамического действия более одного.

Блок динамической обработки включает один или несколько инерционных вибровозбудителей с круговой вынуждающей силой.

Блок динамической обработки выполнен в виде трамбовки с приводом внутреннего сгорания.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Как показывает опыт работы электролизеров и результаты тестовых испытаний на криолитоустойчивость одного и того же материала, но с различной плотностью упаковки, величина криолитоустойчивости слоя футеровки обратно пропорциональна пористости материала. С увеличением плотности вещества и снижении величины открытой пористости происходят следующие положительные явления:

- уменьшается проницаемость барьерных материалов по отношению, как к жидкой, так и к газовой фазе компонентов электролита, т.е. реакции идут не в объеме, а по поверхности раздела фаз;

- увеличивается количество футеровочного материала в единице объема футеровочного слоя, что напрямую связано со сроком службы электролизеров.

Достижение вышеуказанного возможно только при заявленных отношениях параметров способа и конструктивных элементах устройства.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

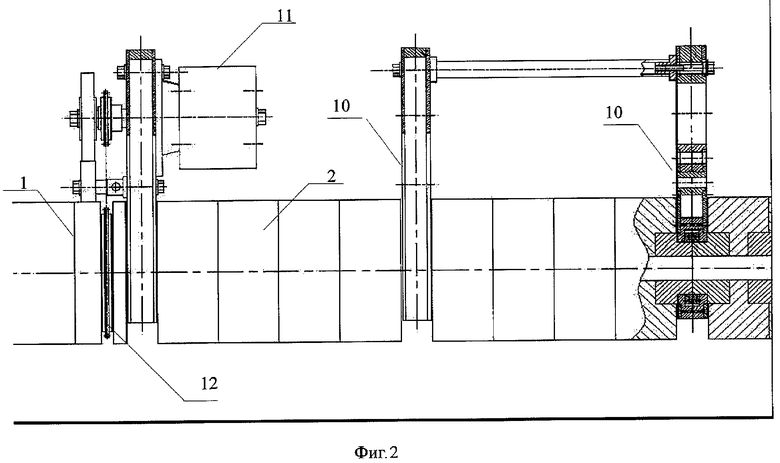

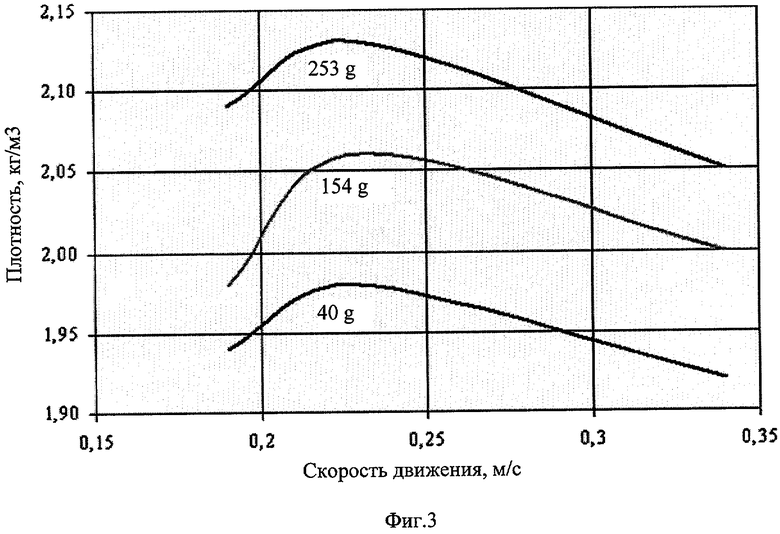

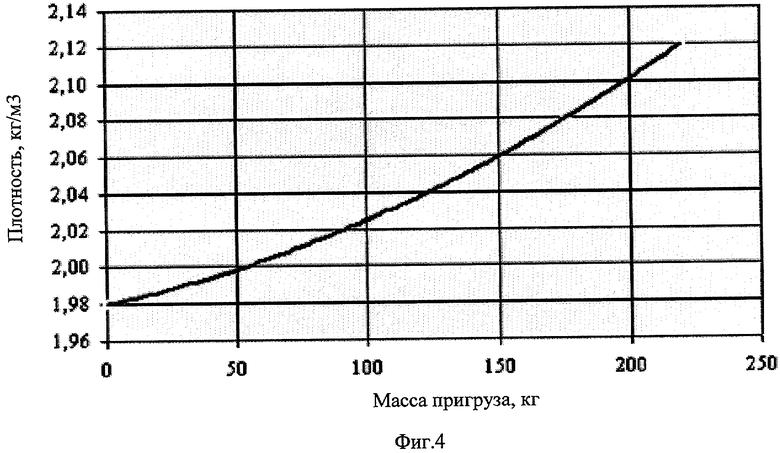

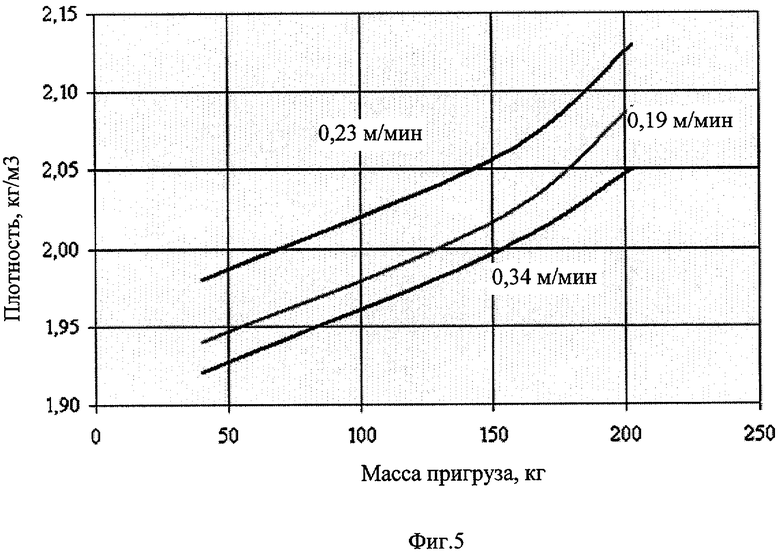

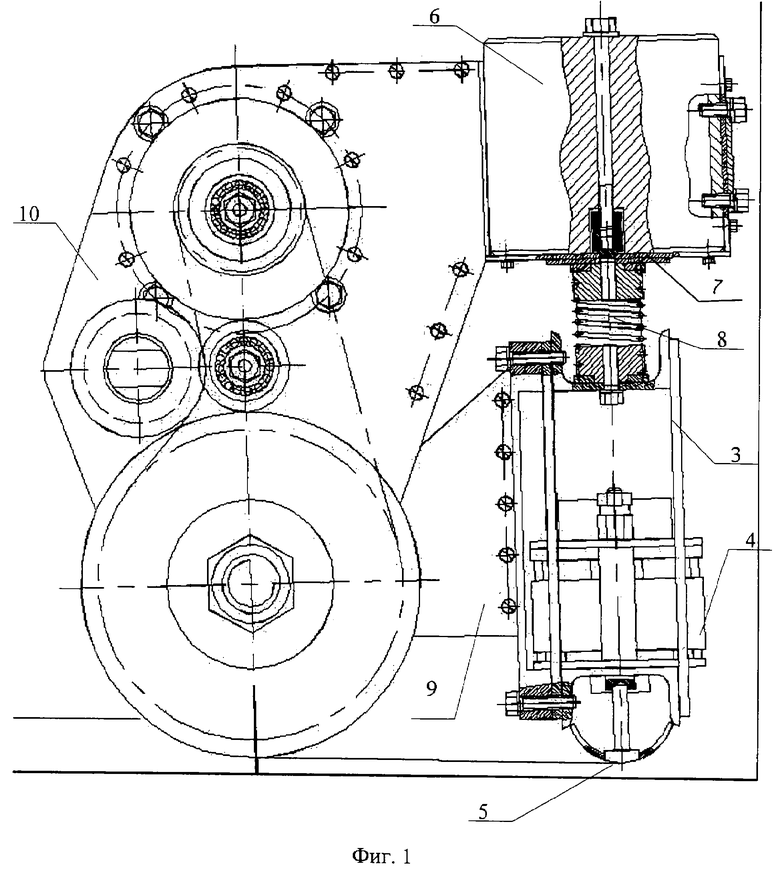

Сущность изобретения поясняется графическим материалом, где на фиг.1 и 2 представлено конструктивное исполнение уплотняющего приспособления. Зависимость достигаемой плотности от ускорения колебаний приведена на фиг.3, от величины пригруза устройства приведена на фиг.4, а от величины пригруза и скорости движения - на фиг.5.

Уплотняющее приспособление состоит из ведущего 1 и ведомого 2 дисков, образующих приводной блок для статического уплотнения в виде катка, виброблока 3 с вибратором 4, бойка 5, пригруза 6, расположенного на грузовой площадке 7, которая упруго подсоединена к виброблоку 3 через пружину 8. Объединение виброблока и блока для статического воздействия на материал в уплотняющее приспособление производится с использованием тяги 9 и коромысла 10 с возможностью перемещения виброблока относительно горизонтальной оси (анкера) ведущего и ведомого дисков.

Привод уплотняющего приспособления состоит из мотор-редуктора 11 и цепной передачи 12. Мотор-редуктор 11 установлен на коромысле 10, к которому прикреплена также грузовая площадка 7.

Техническая сущность предлагаемого решения заключается в следующем.

Мотор-редуктор 11 и вибраторы 4 запускаются с выносного пульта управления. Вращение от мотор-редуктора через цепную передачу передается на ведущие диски 1. Ведущие диски, вращаясь, приводят в движение ведомые диски 2 и перемещают устройство по поверхности жесткой прокладки, уложенной на обрабатываемый материал. При этом осуществляется предварительное статическое уплотнение неформованных футеровочных материалов. Окончательное уплотнение происходит от воздействия на обрабатываемый материал пригруженных через пружины виброблоков 3.

Для испытаний установки был изготовлен макет катодного устройства в виде площадки с габаритами 1,51×1,57 м. В качестве уплотняемой среды использовалась СБС марки Е-50 производства КНР. Параметры насыпного слоя СБС: толщина - 122 мм, объем - 1,52×1,57×0,122=0,291 м3, плотность - 1,57·103 кг/м3, масса засыпки 457,5 кг. Экспериментальный образец уплотняющего устройства состоял из трех секций, общая длина которых равна ширине площадки стенда. Устройство с помощью грузоподъемного механизма устанавливалось на модели цоколя электролизера и подключалось кабелем к сети переменного тока напряжением 380 В и к источнику сжатого воздуха с давлением 0.5 МПа.

Перед каждым экспериментом площадка заново засыпалась сухой барьерной смесью и выравнивалась, т.е. подготавливалась полоса с одинаковой предварительной плотностью и ровной поверхностью.

Для определения оптимального режима колебаний рабочего органа, при котором осуществляется процесс уплотнения СБС с заданной или близкой к заданной плотностью, а также выяснения влияния ускорений на процесс динамического уплотнения в экспериментах были использованы пневматические вибровозбудители с различной амплитудно-частотной характеристикой, работающие как в ударном, так и в безударном режиме.

Ускорения и частота колебаний рабочего органа измерялись с помощью пьезоакселерометров типа KD 35 и виброизмерительной аппаратуры. Плотность материала в фиксированных точках определялась по изменению объема уплотняемой СБС и затем усреднялась. Измерения как ускорений, так и плотности проводились многократно и результаты усреднялись.

Анализ полученных результатов показал, что при уплотнении СБС более эффективным является ударный режим работы вибровозбудителей. При этом максимальная частота колебаний бойка пневмовибратора не должна превышать 55 Гц, при вынуждающей силе не менее 1,7 кН.

Результаты проведенных экспериментальных исследований в графической форме показаны на фиг.3-5, зависимость, представленная на фиг.3, получена без пригрузов на виброблоки.

На фиг.3 представлены зависимости плотности футеровочного слоя от ускорения колебаний рабочего органа при различной поступательной скорости движения устройства. Как следует из графиков, плотность материала линейно увеличивается с увеличением ускорения колебаний рабочего органа. Однако высокие динамические нагрузки, возникающие при этом, оказывают негативное воздействие, как на элементы конструкции, так и на футеровку площадки.

С увеличением скорости движения устройства вдоль площадки, как и следовало, ожидать, плотность обрабатываемого материала снижается (Фиг.3), так как уменьшается время и статического, и динамического воздействия на него. Однако снижение плотности обрабатываемой среды имело место и при уменьшении скорости перемещения устройства относительно некоторой величины, при которой наблюдается максимальная плотность барьерного слоя. Объяснить это можно возникновением эффекта разуплотнения.

Известно, что с увеличением времени воздействия материал, достигнув максимальной плотности, может разрыхляться. Как следует из фиг.3, оптимальная скорость перемещения устройства при рассмотренных режимах колебаний виброблоков без пригрузов - 0,21...0,24 м/мин. При отклонении от заявляемой величины в ту или другую сторону достигаемая плотность будет уменьшаться.

Эксперименты показали, что толщина резинотканевого полотна, через которое осуществляется процесс уплотнения, должна составлять ˜15 мм. Если толщина будет меньше, то будет проявляться эффект выдавливания формуемого материала из-под катка. Если толщина будет больше указанной величины, то для вибропрессования потребуются большие энергозатраты. Высота футеруемого слоя может изменяться в зависимости от конструкции электролизеров от 60 до 250 мм. Поэтому толщина прокладки из упругого резинотканевого материала должна составлять от 5 до 25% высоты футеруемого слоя.

Выбор амплитудно-частотных характеристик основан на выявленной закономерности снижения плотности упаковки при повышении частоты колебаний вибратора свыше 55 Гц, также как и снижении вынуждающей силы менее 1,7 кН.

Постоянно действующая статическая нагрузка на виброблоки в виде пригрузов вызывает асимметричность вынуждающей силы вибровозбудителей, что обеспечивает постоянный контакт рабочих органов с уплотняемым материалом, повышая при этом стабильность работы устройства. Кроме того, как показали эксперименты, пригруз виброблоков увеличивает производительность процесса уплотнения. Используя пригрузы можно достичь определенной плотности материала при более высокой скорости перемещения устройства, чем без них. Это подтверждает график (Фиг.4), полученный при поступательной скорости устройства V=0,3 м/мин; при работе устройства без пригрузов достигнутая плотность СБС составила ρ=1,98·103 кг/м3, а с пригрузом массой 220 кг - ρ=2,12·103 кг/м3, прочие условия были одинаковыми. Поэтому удельный вес пригруза (отнесенный к единице ширины футеруемого слоя) должен быть не менее ˜150 кг/м.

Предлагаемый способ футеровки алюминиевого электролизера по сравнению с прототипом позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней.

Использование вышеописанной катодной футеровки позволит получить суммарный экономический эффект в расчете на 1 электролизер не менее 14,14 тыс. $ в год за счет сокращения простоев электролизеров в капремонте, увеличения срока службы электролизеров и снижения на 2,7% удельного расхода электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА НЕФОРМОВАННЫМИ МАТЕРИАЛАМИ | 2012 |

|

RU2553145C1 |

| Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления | 2017 |

|

RU2667270C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ УПЛОТНЕНИЯ СЛОЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1990 |

|

RU2006545C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного узла алюминиевого электролизера, в частности к способу формирования бесшовных футеровочных слоев алюминиевого электролизера и устройству для его осуществления. Способ включает засыпку порошкообразного материала в кожух электролизера, разравнивание его с помощью рейки, укрытие засыпанного материала слоем пылеизолирующей пленки и уплотнение материала, осуществляемое в два этапа: предварительного статического и окончательного динамического уплотнения. При этом формирование футеровочного слоя осуществляется перемещением рабочих органов статического и динамического уплотнения вдоль продольной оси катода алюминиевого электролизера на всю ширину барьерного материала со скоростью от 0,21 до 0,24 м/мин, а динамическое уплотнение материала проводится при частоте колебаний не более 55 Гц и постоянно действующей статической нагрузке на виброблоки в виде подпружиненных пригрузов с удельным (на единицу длины уплотняющего приспособления) весом пригруза не менее 150 кг/м. Процесс уплотнения осуществляется через слой из жесткой резины толщиной от 5 до 25% высоты барьерного слоя. Устройство содержит привод и уплотняющее приспособление, состоящее из блока для статической обработки, выполненного в виде катка с приводом и подсоединенного к катку посредством коромысла и тяги блока динамической обработки, выполненного в виде виброблока, включающего вибровозбудитель с направленной вынуждающей силой и установленного с возможностью его перемещения вокруг горизонтальной оси катка. Изобретение позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней. 2 н. и 7 з.п. ф-лы, 5 ил.

| Способ набивки углеродсодержащей массой швов подины электролизера для получения алюминия | 1989 |

|

SU1654380A1 |

| SU 1790631 A3, 23.01.1993 | |||

| SU 9900879 A, 23.01.1983 | |||

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2115772C1 |

| US 6258224 B1, 10.07.2001. | |||

Авторы

Даты

2007-04-10—Публикация

2005-08-17—Подача