Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности к производству первичного алюминия, и может быть использовано для футеровки катодных устройств электролизеров.

Предшествующий уровень техники

Процесс электролиза алюминия осуществляется в рабочем пространстве катодных устройств электролизера (электролизной ванны), огражденном с боков от окружающей среды бортовыми блоками футеровки, сверху – анодными, а снизу – катодными подовыми блоками. Катодные подовые блоки, являющиеся подиной, располагаются на слоях футеровочных барьерных/ огнеупорных материалов, защищающих от химического и температурного воздействия нижерасположенные футеровочные теплоизоляционные материалы, которые необходимы для обеспечения требуемых температур электролиза в рабочем пространстве катодного устройства. Бортовые блоки футеровки, подовые блоки, а также слои огнеупорных и теплоизоляционных материалов размещены в кожухе, как правило металлическом, катодного устройства. Пространство между катодными блоками, а также между ними и бортовыми блоками заполняется углеродистой набивной массой, после чего вся конструкция катодного устройства подвергается монолитизирующему обжигу.

Особенностью работы электролизеров является проникновение компонентов электролита в подкатодное пространство, расположенное под катодными подовыми блоками и ограниченное с торцов устройства боковыми стенками его кожуха, а снизу – днищем. Эта особенность обусловлена гетерогенностью подовых блоков и футеровочных материалов. В процессе длительной работы этот эффект вызывает ряд изменений и деформаций, в частности, наблюдается медленный подъем подины, что, помимо влияния на деформацию кожухов, приводит к изгибу катодных стержней, росту электрического сопротивления катодных блоков, появлению в них трещин и в результате к необходимости отключения отдельных ванн на капитальный ремонт.

Процесс проникновения расплавленного электролита в футеровку ванны происходит в течение всего срока службы электролизеров, но наиболее интенсивно - в начальный период работы катодных устройств. Под действием диффузии, капиллярных и гравитационных сил агрессивные компоненты расплава (натрий, алюминий, фтористые соли), находящиеся как в жидкой, так и газообразной формах, проникают в футеровочные материалы и приводят к их деградации - ухудшению теплоизоляционных, структурных и химических свойств.

Одной из основных реакций, протекающих в барьерных материалах, является реакция образования альбита Na2O*Al2O3* 6SiO2 или при избытке фтористых солей нефелина Na2O*Al2O3* 2SiO2:

С течением времени барьерные материалы все больше насыщаются фтористым натрием с образованием прочных конгломератов. Вновь поступающие порции NaF образуют сверху барьерных слоев солевые линзы, основными составляющими которых являются фтористый натрий, криолит и алюминаты натрия. Формирование солевых линз между подошвой (нижней поверхностью) подины и верхней поверхностью барьерных (огнеупорных) материалов приводит к возникновению вертикальных сил, изгибающих катодные блоки и отрывающих катодные стержни от катодных блоков. В результате этого процесса увеличивается электрическое сопротивление катодного блока, растут энергозатраты на производство алюминия. В дальнейшем непрерывный рост толщины солевых линз приводит к появлению трещин в катодных блоках и к аварийному останову работы электролизеров.

Отработавшие футеровочные материалы, в большом количестве содержащие токсичные водорастворимые фториды, количество которых достигает 40% от общей массы отходов, подлежат хранению на специально оборудованных полигонах в специальных бетонных сооружениях, защищающих отходы от проникновения осадков. Это увеличивает стоимость хранения отходов и не решает основную проблему – ликвидацию загрязнения окружающей среды.

Токсичный характер отработавшей футеровки электролизеров – главная причина экологических проблем, возникающих в алюминиевой промышленности. Основное воздействие на окружающую среду оказывает значительное количество водорастворимых фторидов и цианидов. Продукты вымывания из хранилищ отработавшей футеровки могут загрязнять подземные или сточные воды. Кроме того, в слоях отработавших огнеупорных материалов, находящихся в отвалах, образуются в результате окисления с воздухом и взаимодействия с влагой взрывоопасные газы.

Существуют различные способы повышения экологической безопасности электролитического производства алюминия, в том числе путем сокращения количества фтористых солей, проникающих в цоколь электролизера, образованный футеровкой, и разрушающих его, и путем рециклинга отработанных футеровочных материалов.

Известен способ футеровки катодной части алюминиевого электролизера (US4,411,758, 02.09.1981), включающий засыпку на днище гранулированного глинозема или другого теплоизоляционного материала, последующую укладку слоя высокотемпературного волокнистого материала алюмосиликатного состава в виде плит или одеял, в рассечку которого помещают гранулированное битое стекло кальций-натриевого состава с относительно низкой температурой плавления (ниже 800°С). Непосредственно под подовые блоки на высокотемпературный волокнистый материал алюмосиликатного состава укладывают слой глинозема. В процессе работы стеклообразный материал должен преобразоваться в результате взаимодействия с высокотемпературным волокнистым материалом в нефелин (Na2O*Al2O3* 2SiO2) или альбит (Na2O*Al2O3* 6SiO2).

Недостатком такого способа футеровки является невозможность рециклинга (повторного использования) отработавших материалов, опасность деформации комбинированного барьерного слоя и появления трещин снизу подового блока. Кроме того, наличие в стекле кальция снижает температуру барьерной композиции, что в совокупности с непрерывным поступлением натрия приведет к сильному снижению температуры плавления, перемещению изотермы солидус сначала в слой теплоизоляции, а потом, по мере утраты теплоизоляционных свойств футеровки, к обратному движению изотермы, вплоть до захода ее в подовые блоки, где происходит кристаллизация солей, которые нарушают целостность подовых блоков.

Известен способ футеровки катодного устройства алюминиевого электролизера (RU2608942, 26.01.2017), включающий засыпку на днище теплоизоляционного слоя из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава, укладку на поверхность теплоизоляционного слоя огнеупорного порошка алюмосиликатного материала, при этом пористость теплоизоляционного и огнеупорного слоев увеличивается от верхнего подслоя к нижнему, а соотношение толщин огнеупорного и теплоизоляционного слоев составляет 1:(1-3). Неграфитированный углерод в нижней части катодного пространства сохраняет свои исходные свойства и может быть использован повторно.

Недостатками такого способа футеровки является проникновение натрия в верхние слои теплоизоляции, представленной неграфитированным углеродом, что ухудшает их рециклируемые свойства – в них появляются цианиды, образуются монолитные куски карбонатов натрия, не позволяющие проводить их повторное использование.

Известен способ и устройство формирования одного или более футеровочных слоев в катодном кожухе алюминиевого электролизера (RU2667270, 18.09.2018), включающий засыпку одного или более слоев по меньшей мере одного футеровочного материала на днище катодного кожуха с распределением каждого слоя по поверхности катодного кожуха и выравниванием, отличающийся тем, что засыпку слоя футеровочного материала производят одновременно с распределением и выравниванием слоя по поверхности катодного кожуха посредством ленточно-роликового затвора, при этом выравнивание осуществляют по заданному уровню, определяемому по плоскости верхнего края катодного кожуха алюминиевого электролизера, при этом последовательно формируют один или более футеровочных слоев с одинаковыми или отличающимися заданными по технологии физическими и рабочими свойствами.

Недостатками такого способа футеровки является высокая газопроницаемость гетерогенных футеровочных материалов, обуславливающая проникновение натрия в нижние слои теплоизоляции, представленной неграфитированным углеродом, что ограничивает их повторное использование, поскольку в них образуются нежелательные соединения - монолитные куски карбонатов натрия и цианиды.

Наиболее близким к заявленному изобретению по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия с использованием барьера из терморасширяющегося графита с металлической подложкой (US4,175,022, 25.04.1997 г.), включающий укладку теплоизоляции на днище кожуха и вдоль его сторон, распределение глинозема или другого соответствующего огнеупорного порошка по поверхности теплоизоляционного слоя, укладке графитовой фольги с металлической подложкой непосредственно на теплоизоляционные слои и последующую укладку огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой и монолитизирующим обжигом. Графитовая фольга превосходно защищает против миграции криолита, продуктов его разложения и других агрессивных компонентов ванны электролизера за исключением натрия. Графитовая фольга может быть использована отдельно от стального листа, но предпочтительнее ее применение с металлическими листами, используемыми в качестве подложки. В этой комбинации металлические листы не пропускают натрий, а фольга защищает нижерасположенные материалы от остальных агрессивных компонентов.

Недостатком такого способа футеровки является то, что графитовая фольга с металлической подложкой защищает только слой теплоизоляционного материала. Вышерасположенный огнеупорный слой реагирует с проникающими фтористыми солями с образованием при демонтаже прочных конгломератов, нуждающихся в безопасном хранении, поскольку способ их последующего экономически эффективного использования в настоящее время отсутствует.

Недостатком использования фольги в катодных устройствах с формованными футеровочными материалами является их очень прочное соединение с нижерасположенными кирпичами, обусловленное, вероятно, диффузией углерода. При циклическом изменении температур это приводит к появлению многочисленных трещин на границах отдельных кирпичей, что снижает эффективность барьера из фольги. При использовании неформованных футеровочных материалов с последующим их прессованием непосредственно в цоколе неизбежны механические повреждения фольги. Раздельное же уплотнение слоев приводит к недостаточному уплотнению верхних огнеупорных слоев и переуплотнению нижних зон подкатодного пространства. Это вызывает рост количества проникающих фтористых солей в верхние слои подкатодного пространства, увеличивает общее количество используемого исходного футеровочного материала, а, следовательно, и количество образующихся отходов после завершения срока службы электролизера, а также снижает массу футеровочных материалов, способных к рециклингу.

Раскрытие изобретения

В основу изобретения положена задача разработки способа футеровки катодного устройства электролизера для получения алюминия, в результате применения которого достигается улучшение барьерных свойств футеровки катодного устройства электролизера и обеспечивается возможность рециклинга отработавших футеровочных материалов, что в конечном счете приводит к уменьшению загрязнения окружающей среды.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является сокращение количества фтористых солей, проникающих в цоколь катодного устройства и разрушающих его, повышение экологической безопасности производства первичного алюминия вследствие сокращения количества образующихся при производстве алюминия отходов, представляющих собой угрозу для экологии и подлежащих утилизации после демонтажа электролизера. Сокращение отходов влечет за собой и получение экономического эффекта в виде уменьшения финансовых затрат на приобретение новых футеровочных материалов за счет их повторного использования, а, следовательно, снижение себестоимости алюминия. Применение рециклинга в электролитическом производстве алюминия в значительной мере решает проблемы безопасности окружающей среды.

Предлагаемый способ футеровки катодного устройства электролизера для получения алюминия, включает формирование на днище теплоизоляционного слоя, установку на него нижнего барьерного слоя из графитовой фольги в обкладке из слоев сверхтвердых древесноволокнистых плит (ДВП), формирование поверх этих слоев по меньшей мере одного огнеупорного слоя, установку на него верхнего барьерного слоя из графитовой фольги в обкладке из слоев сверхтвердых древесноволокнистых плит с последующим одновременным прессованием всех сформированных слоев до совпадения верхней поверхности верхнего слоя обкладки из ДВП с плоскостью расположения нижнего среза окон катодных стержней, а также формирование над верхним слоем обкладки из ДВП выравнивающего огнеупорного слоя толщиной до 20-30 мм.

В заявляемом способе футеровки новым является то, что барьерный слой выполнен из графитовой фольги в обкладке из слоев древесноволокнистых плит, т.е. фольги, размещенной между сверхтвердыми (плотностью 950 кг/м3 или выше) древесноволокнистыми плитами (ДВП), причем огнеупорный слой может быть один или их может быть несколько, а между собой эти огнеупорные слои также разделены барьерным слоем из графитовой фольги в обкладке из сверхтвердых древесноволокнистых плит (ДВП).

Предлагаемый способ дополняют частные варианты осуществления изобретения, являющиеся предпочтительными с точки зрения достижения наилучшего технического результата.

С целью получения газонепроницаемого слоя может быть использована бесшовная графитовая фольга с размерами, соответствующими поперечному сечению катодного устройства.

Для предохранения сдвига друг относительно друга нижние и верхние листы сверхтвердых древесноволокнистых плит обкладки могут быть соединены встык с проклеиванием мест соединения клейкой лентой.

Теплоизоляционный слой может состоять из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава.

В качестве неграфитированного углерода можно использовать, например, сажу, древесный уголь, опилки, продукты пиролиза стеблей злаковых растений или полукокс бурых углей.

Огнеупорных слоев, помимо выравнивающего огнеупорного слоя, может быть от одного до трех, каждый из которых отделен от следующего барьерным слоем из графитовой фольги в обкладке из листов сверхтвердых древесноволокнистых плит.

Огнеупорный слой может состоять из огнеупорных материалов в виде алюмосиликатных порошков или глинозема.

Вибропрессование проводят с целью уплотнения слоя материалов, в результате которого происходит усадка этого слоя до требуемого уровня, в заявляемом способе – до совмещения поверхности самого верхнего слоя из сверхтвердых древесноволокнистых плит с плоскостью расположения нижнего горизонтального среза окон для катодных стержней.

В заявляемом способе препочтительно использовать графитовую фольгу плотностью 1,26 г/см3 и толщиной 0,3 мм.

Под обкладкой в настоящем изобретении подразумевается конструкция защиты фольги от механического повреждения, в которой лист фольги заключен между листами древесноволокнистых плит (ДВП).

Древесноволокнистая плита (также называемая оргалитом) – листовой материал, изготовленный путём горячего прессования или сушки ковра из древесных волокон с введением при необходимости связующих и специальных добавок. Существует несколько типов ДВП от мягких до сверхтвердых. Сверхтвёрдые ДВП – это ДВП с плотностью 950 кг/м3 или выше.

Если плотность ДВП будет ниже заявленной, то возможно повреждение листов ДВП при работе, если больше, то вырастет вес ДВП и возникнут трудности с разрезанием листов при подгонке под размеры рабочего пространства катодного устройства, а также работе с ними.

Исследования показали, что оптимально толщина указанных ДВП должна быть 2-4 мм. Если толщина ДВП будет меньше указанной величины, то снижается жесткость листов и они перестают выполнять функцию промежуточного упругого слоя, в результате чего при прессовании всего массива футеровочных материалов происходит уплотнение не только верхних огнеупорных, но также и нижних теплоизоляционных слоев, а это снижает тепловое сопротивление катода. Поскольку теплоизоляционный слой должен иметь низкую плотность для выполнения своей функции теплоизоляции, то увеличение его плотности приводит к снижению теплоизоляционных свойств. При более высокой толщине листов ДВП, используемых в настоящем изобретении, они становятся более тяжелыми и более дорогими.

Катодные стержни для подвода тока расположены в пазах нижней части катодных блоков с двух их сторон и выводятся наружу из катодного кожуха благодаря прямоугольным окнам, вырезанным в кожухе. Стержни закрепляют в катодных блоках в ходе предварительных операций заливки чугуном или набивания контактной массы. При этом длина катодных блоков с установленными катодными стержнями оказывается больше ширины катода. Обычно катодный блок наклоняют под углом 20-45 градусов к его горизонтальной оси и один из катодных стержней заводят в окно до касания катодным блоком стенки кожуха, после чего опускают второй катодный стержень, направляют его в противоположное окно и в горизонтальном положении позиционируют симметричное расположение катодного блока в кожухе электролизера на поверхности ранее установленных огнеупорных и теплоизоляционных футеровочных материалов. Поэтому как оси, так срезы верха и низа окна должны располагаться в параллельных плоскостях. Под «нижним срезом окна» имеется ввиду нижняя горизонтальная плоскость прямоугольного окна, в котором располагается катодный стержень.

Усадку верхней поверхности самого верхнего слоя из сверхтвердых древесноволокнистых плит до совмещения с плоскостью расположения нижнего среза окон катодных стержней выполняют целенаправленно. Для этого в кожух засыпают и горизонтально выравнивают последовательно теплоизоляционные и огнеупорные материалы с последующим уплотнением/прессованием и усадкой всего массива материалов с использованием метода и оборудования, описанным, например, в патентах RU2553145 (C1), 2015; US9,822,457, 2017; CN104937143, 2015; СА2,889,749, 2017. Режимы уплотнения подбирают таким образом, чтобы в результате усадки верхняя плоскость огнеупорного материала совместилась с плоскостью, в которой располагаются нижние горизонтальные срезы окон в кожухе катодного устройства.

После уплотнения перед монтажом катодных блоков на верхнюю поверхность слоя огнеупорного материала засыпают тонкий (20-30 мм) слой выравнивающего огнеупорного материала таким образом, чтобы после установки катодного подового блока катодные стержни не касались кожуха в месте их выхода наружу из кожуха, а верхние поверхности катодных блоков находились в одной горизонтальной плоскости.

В заявляемом способе с целью получения газонепроницаемого барьерного слоя предпочтительно используют бесшовную графитовую фольгу с размерами, соответствующими площади поперечного сечения катодного устройства, а для предохранения сдвига друг относительно друга листы обкладки из сверхтвердых древесноволокнистых плит, как нижние, так и верхние, соединяют друг с другом встык, проклеивая места соединения (стыков) клейкой лентой.

В соответствии с законом Дарси движущей силой процесса проникновения расплавленных фтористых солей в подкатодное пространство является градиент давления по высоте подового блока:

(2)

(2)

где q - объемный расход расплавленных фтористых солей через поперечное сечение S, м3/(м2с); k – коэффициент проницаемости, м2; dР/dx - градиент давления по высоте подового блока, Па; µ - динамическая вязкость, Па*с.

Входящий в уравнение (2) коэффициент проницаемости зависит от размеров и количества пор и может быть оценен по структурным параметрам: величине открытой пористости, распределению пор по размерам и коэффициенту извилистости пор. Для пористых материалов с равномерно распределенными и взаимно не пересекающимися порами в виде цилиндрических каналов малого сечения коэффициент проницаемости может быть определен по зависимости:

(3)

(3)

где П – пористость; d - размер пор, м, k - коэффициент проницаемости.

Как следует из представленных зависимостей, с уменьшением размеров пор в квадратичной зависимости снижается коэффициент проницаемости, а, следовательно, количество проникающих компонентов электролита.

Поскольку барьерные футеровочные материалы, включая графитовую фольгу, представляют собой гетерогенные структуры с различными распределениями пор по размерам, т.е. зависимостями количества (объема, массы) частиц или пор от их размеров в исследуемом материале, то условно интервал размеров пор таких материалов можно разбить на три области. Для крупных пор (более 100 мкм) градиент давления обусловлен преимущественно гидростатическими и гравитационными силами. Для более мелких канальных пор наряду с указанными силами начинают проявляться капиллярные силы. За счет потенциальной энергии поля капиллярных сил, градиент давления гораздо выше, чем для крупных пор и такие капилляры способны интенсивно впитывать расплавленные фтористые соли. С дальнейшим уменьшением размеров пор градиент давлений, обусловленный капиллярными силами, возрастает, однако, при этом гораздо быстрее растет гидравлическое сопротивление движению жидкости и проникновением фтористых солей по таким порам можно пренебречь. Поэтому материалы с малыми размерами пор обладают и более высокими барьерными свойствами. Именно к таким материалам относится графитовая фольга.

Установка фольги поверх огнеупорного слоя способствует увеличению сопротивления продвижению потока фтористых солей из катодных блоков в подкатодное пространство. Поэтому в зоне, ограниченной снизу барьерным слоем из фольги, а сверху – поверхностью подошвы/нижней поверхности катодных подовых блоков и с боков – бортовыми блоками, увеличивается давление за счет поступления расплавленных фтористых солей. При этом градиент давлений по высоте подового блока снижается, что в соответствии с уравнением (2) приводит к сокращению потока фтористых солей в цоколь катодного устройства электролизера, разрушающих его, и к снижению количества образующихся отходов после демонтажа катодного устройства.

Применяемая в заявляемом способе обкладка фольги сверху и снизу сверхтвердыми древесноволокнистыми плитами преследует три цели. Первая цель заключается в защите фольги от механического повреждения частицами неформованного футеровочного материала. Вторая цель заключается в обеспечении функционально-градиентных свойств подкатодного пространства – высокой плотности верхних слоев огнеупорных материалов и рыхлой структуры в нижних слоях теплоизоляции. Третья цель обкладки фольги сверхтвердыми древесноволокнистыми плитами заключается в том, что после пиролиза плит, происходящего в результате работы электролизера, они превращаются в углеродные слои и, таким образом, фольга дополнительно защищается от окисления, что имеет особую значимость при возникновении аварийных ситуаций, например, при прорыве в подкатодное пространство кислородсодержащих фтористых солей.

Способ футеровки катодного устройства электролизера для получения алюминия, заключается в следующем:

– на днище катодного устройства формируют (засыпают и выравнивают) теплоизоляционный слой футеровочного материала;

– на выровненную поверхность слоя укладывают встык листы сверхтвердых древесноволокнистых плит (ДВП) необязательно с последующим склеиванием мест стыка клейкой лентой;

– раскатывают из рулона ленту барьерного слоя из графитовой фольги, при этом с целью получения газонепроницаемого слоя могут использовать бесшовную графитовую фольгу с размерами, соответствующими поперечному сечению катодного устройства;

– поверх барьерного слоя из графитовой фольги вновь укладывают встык листы сверхтвердых древесноволокнистых плит необязательно с последующим склеиванием мест стыка клейкой лентой;

– на поверхность листов сверхтвердых древесноволокнистых плит засыпают и выравнивают огнеупорный слой футеровочного материала;

– в зависимости от количества необязательных дополнительных огнеупорных слоев вышеописанные операции по укладке листов ДВП, раскатывания ленты барьерного слоя из фольги и укладке поверх нее листов ДВП повторяют;

– осуществляют прессование всех сформированных слоев подкатодного пространства, добиваясь совпадения верхней поверхности верхнего слоя из листов сверхтвердых древесноволокнистых плит с плоскостью расположения нижнего среза окон катодных стержней.

После уплотнения материалов подкатодного пространства на уплотненной поверхности монтируют выравнивающий слой огнеупорного материала толщиной 20-30 мм, который позволяет расположить верхние поверхности катодных блоков в одной плоскости и обеспечить позиционирование катодных стержней без их касания кожуха на плоскости нижнего среза окна. При этом выравнивающий слой выполняет и другую функцию – быстрое формирование вязкого слоя, задерживающего проникновение фтористых солей и натрия в нижерасположенные материалы.

Краткое описание чертежей

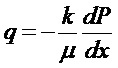

На фиг. 1 показан вид ячейки после 24-х часового испытания графитовой фольги на химическую стойкость по отношению к агрессивным компонентам – фтористым солям, алюминию и натрию: слева – поперечный разрез, справа – объемное изображение тестовой ячейки, где 1 – тигель графитовый; 2 – электролит; 3 – алюминий; 4 – фольга графитовая; 5 – кирпич шамотный.

На фиг. 2 представлен график динамики изменения разницы расхода фтористого алюминия в типовых и опытных электролизерах с использованием графитовой фольги.

На фиг. 3 показан общий вид поперечного сечения катодного устройства с графитовой фольгой и неформованными футеровочными материалами со сроком службы ~ 2400 суток.

На фиг. 4 приведен график динамики изменения толщины линзы фтористых солей с течением времени по данным SINTEF (лаборатория в Норвегии, занимающаяся исследованием процессов в катодных устройствах).

На фиг. 5 показана схема катодного устройства со слоями теплоизоляционного и огнеупорного материала, содержащими несколько барьерных слоев из графитовой фольги в обкладке из сверхтвердых древесноволокнистых плит.

На фиг. 6 показана схема размещения катодного стержня в окне кожуха 9 (вид сбоку).

Осуществление изобретения

Сущность предлагаемого способа футеровки катодного устройства электролизера иллюстрируется примерами конкретной реализации способа.

Конструкция катодного устройства (фиг.5) предусматривает на днище сформированный теплоизоляционный слой 1 из неграфитированного углерода, предназначенный для дальнейшего повторного использования и для этого покрытый сверху барьерным слоем 3 из графитовой фольги в обкладке из сверхтвердых древесноволокнистых плит, образующих слои 2.

Таким образом, теплоизоляционный слой 1 из неграфитированного углерода сверху укрыт слоем 2 из сверхтвердой древесноволокнистой плиты, на которую уложен слой 3 из фольги, покрытый также слоем 2 из сверхтвердой древесноволокнистой плиты. Поверх вышеуказанного слоя 2 расположен по меньшей мере один огнеупорный слой 4, который сверху покрыт также барьерным слоем 3 из фольги в обкладке из слоев 2 сверхтвердых древесноволокнистых плит. На самый верхний слой 2 из ДВП засыпают выравнивающий огнеупорный слой 4 из огнеупорного материала, который позволяет разместить верхние поверхности катодных блоков в одной плоскости и предохраняет катодные стержни 8 от контакта с кожухом 9 в месте их выхода из кожуха 9 наружу.

Формирование барьерного слоя 3 выполняют следующим образом. Рулон с фольгой помещают у торцевой стенки катодного устройства и раскатывают его, приближаясь к противоположной торцевой стенке, где обрезают оставшийся материал.

Количество комбинированных огнеупорных слоев 4, помимо выравнивающего огнеупорного слоя 4, может быть один или больше, например, два или три слоя, это определяется технико-экономическими параметрами как подразделений, занимающихся ремонтом, так и эксплуатацией электролизеров. Увеличение количества комбинированных огнеупорных слоев 4 сокращает количество фтористых солей, проникающих в цоколь катодного устройства, но обуславливает дополнительные затраты на приобретение фольги, ДВП, трудозатраты на монтаж барьерных слоев 3. Применительно к электролизеру установка дополнительных барьерных слоев 3 увеличивает время ремонта электролизеров, что приводит к сокращению выпуска алюминия.

Огнеупорный слой 4 с высокой плотностью и криолитоустойчивостью предназначен для образования вязкого стекла, замедляющего проникновение жидкой фазы электролита в нижнюю часть катодного устройства. Этот слой 4 активно реагирует с натрием, снижает интенсивность образования цианидов в нижерасположенном теплоизоляционном слое 1.

На верхний барьерный слой 3 из графитовой фольги, размещенный между слоями 2 из листов сверхтвердых древесноволокнистых плит, раскатывают упругую ленту (укрытие) и с помощью вибропрессовой установки осуществляют прессование всех сформированных слоев подкатодного пространства, добиваясь совпадения верхней поверхности верхнего слоя 2 листов сверхтвердых древесноволокнистых плит с плоскостью расположения нижнего среза 10 окон катодных стержней 8.

Катодные подовые блоки 5 устанавливают на уплотненный цоколь из теплоизоляционных 1 и огнеупорных 4 слоев, уложенных как описано выше, и связывают швом 6 из набивной углеродной массы с бортовыми блоками 7. В пазах катодных блоков 5 устанавливают катодные стержни 8, закрепленные заливкой из чугуна. Вся конструкция футеровки располагается в катодном кожухе 9.

С целью оценки барьерных свойств в лабораторных условиях были проведены испытания графитовой фольги. Для этого использовали графитовую фольгу Графлекс ГФ-1В-1,3 03*150*1740, полученную по TУ 5728-040-13267785-05. Для исследований использовали фольгу плотностью 1,26 г/см3 и толщиной - 0,3 мм. Свойства исследованной фольги приведены в таблице 1.

Таблица 1

Свойства графитовой фольги

- вдоль листа

- поперек листа

3-5

Фольгу подвергали испытаниям на химическую стойкость в результате совместного действия алюминия, натрия и электролита по методике A. Tabereaux на установке, описанной в публикации «Испытания барьерных материалов на криолитоустойчивость: методика и опыт работы. /И.Ю. Патрахин, А.М. Погодаев, А.В Прошкин., П.В. Поляков и др. / – В сб. «Алюминий Сибири 2005 г., с.331-338.

Лабораторные испытания фольги проводили в графитовых тиглях, в которые помещали образцы традиционных футеровочных материалов – кирпичей из шамота. При этом поверх образца кирпича, предварительно обточенного на токарном станке под размеры графитового стакана, помещали графитовую фольгу необходимого диаметра. Стыки фольги тщательно подгоняли к стенкам стакана. Испытания проводили как в ходе 24-часового, так и 48-часового тестов.

Результаты лабораторных испытаний (фиг. 1) свидетельствовали о том, что графитовая фольга хорошо сохранилась и остановила проникновение электролита и алюминия к образцу кирпича. Электролит сохранил светлый цвет, признаков образования карбида алюминия не было. Более длительные испытания в течение 48 часов показали, что результаты оказались идентичными результатам 24-ти часового испытания. Таким образом, графитовая фольга предотвратила проникновение расплавленных фтористых солей, алюминия и частично натрия в нижерасположенный образец кирпича.

Последующие промышленные испытания двадцати одного электролизера с фольгой, установленной поверх теплоизоляционного слоя, подтвердили эффективность применения в качестве барьерного слоя из слоя фольги в обкладке из сверхтвердых ДВП. По сравнению с электролизерами-свидетелями, т.е. типовыми электролизерами, обычно используемыми для получения алюминия, опытные электролизеры демонстрировали более низкий расход фтористого алюминия AlF3 в процессе электролиза.

Так, разница расходов AlF3 между опытными электролизёрами и электролизёрами-свидетелями на протяжении более 3 лет наблюдений всегда оставалась положительной (фиг. 2). При этом наиболее сильно отличие проявлялось в начальный период эксплуатации электролизёров и достигало 20%. По мере насыщения материалов в подкатодном пространстве фтористыми солями разница в расходах фтористого алюминия для опытных электролизёров и их свидетелей нивелировалась.

Установка дополнительного барьерного слоя 3 фольги в обкладке из слоев 2 ДВП в верхней области подкатодного пространства непосредственно на огнеупорный слой 4 позволила еще больше сократить расход фтористых солей. Так, по результатам сравнения ежедневных расходов фтористого алюминия в электролизерах с одним и двумя слоями фольги, среднее за год снижение расхода фтористого алюминия для электролизеров с двумя барьерными слоями фольги составило 46,2 %. При применении трех дополнительных барьерных слоев между огнеупорными слоями снижение расхода фтористого алюминия может превысить 60 %.

Проведенные исследования состояния различных футеровочных материалов в ходе аутопсии электролизера, проработавшего около 80 мес. (фиг. 3) с установкой барьерного слоя из графитовой фольги показали, что происходит сокращение потребления фтористых солей, снижается содержание цианидов и карбонатов натрия в теплоизоляционном слое из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава, что позволяет осуществлять повторное их использование.

Так, толщина линзы, сформированной непосредственно под катодным блоком, составляла всего 45-65 мм, что значительно меньше ~ 100 мм, достигаемых в катодных устройствах без использования фольги в обкладке из ДВП с таким же сроком службы по данным лаборатории SINTEF (фиг. 4). Концентрация же цианидов при использовании фольги составляла всего несколько ppm.

Таким образом, заявляемый способ футеровки позволяет сократить количество отходов, образующихся при демонтаже катодного устройства и повысить экологическую безопасность производства первичного алюминия.

Промышленные испытания заявляемого способа футеровки при одном слое барьерного материала в виде графитовой фольги показали следующие положительные результаты: в процессе работы электролизера, в конструкции футеровки которого использовали графитовую фольгу в обкладке из сверхтвердых древесноволокнистых плит над огнеупорным слоем, сократилось потребление фтористого алюминия на 2,1 кг на тонну алюминия. Высота линзы в катодном устройстве, проработавшем более 80 месяцев, оказалась почти в два раза ниже, чем у типовых электролизеров (свидетелей), при этом содержание цианидов в нижерасположенных слоях неграфитированного углерода оказалось исчезающе малым.

Использование вышеописанного способа футеровки катодного устройства электролизера с двумя барьерными слоями (один на границе огнеупорного и теплоизоляционного слоев, а второй – поверх огнеупорного слоя) позволят получить суммарный экономический эффект в расчете на 1 электролизер не менее 2,7 тыс. $ в год за счет снижения расхода фтористого алюминия на 4 кг/т Al (5 $/тонну Al), сокращения объема отходов, извлекаемых из цоколя на 20,4 т и затрат на хранение отработанных футеровочных материалов за счет повторного их применения и отказа от приобретение новых футеровочных материалов. Установка третьего огнеупорного слоя с барьерным слоем в обкладке из листов ДВП дополнительно снизит расход фтористых солей (по нашим оценкам на 20 %) и сократит количество отходов. Чем больше барьерных слоев из графитовой фольги в обкладке из сверхтвердых ДВП будет использовано, тем больше снизится расход фтористых солей. Однако с учетом затрат на дополнительные барьерные слои экономически обоснованным является вариант футеровки, содержащей от одного до трех барьерных слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления | 2017 |

|

RU2667270C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА НЕФОРМОВАННЫМИ МАТЕРИАЛАМИ | 2012 |

|

RU2553145C1 |

Изобретение относится к способу футеровки катодного устройства электролизера для получения алюминия. Способ включает засыпку и выравнивание теплоизоляционного слоя на днище кожуха катодного устройства, засыпку поверх него огнеупорного слоя, установку катодных подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой и последующим монолитизирующим обжигом, в котором на выровненный теплоизоляционный слой устанавливают нижний барьерный слой из графитовой фольги, размещенный между слоями из листов древесноволокнистых плит (ДВП) плотностью 950 кг/м3 или выше, формируют по меньшей мере один огнеупорный слой, устанавливают верхний барьерный слой из графитовой фольги, размещенный между слоями из листов древесноволокнистых плит (ДВП) плотностью 950 кг/м3 или выше, осуществляют одновременное прессование всех сформированных слоев до совпадения верхней поверхности верхнего слоя с плоскостью расположения нижнего среза окон, выполненных в кожухе катодного устройства для размещения катодных стержней, и формируют огнеупорный слой толщиной 20-30 мм над верхним слоем. Обеспечивается улучшение барьерных свойств футеровки катодного устройства электролизера и возможность рециклинга отработавших футеровочных материалов, уменьшение загрязнения окружающей среды, уменьшение финансовых затрат на приобретение новых футеровочных материалов за счет их повторного использования и снижение себестоимости алюминия. 7 з.п. ф-лы, 6 ил., 1 табл.

1. Способ футеровки катодного устройства электролизера для получения алюминия, включающий засыпку и выравнивание теплоизоляционного слоя (1) на днище кожуха (9) катодного устройства, засыпку поверх него огнеупорного слоя (4), установку катодных подовых (5) и бортовых (7) блоков с последующей заделкой швов (6) между ними холоднонабивной подовой массой и последующим монолитизирующим обжигом, отличающийся тем, что на выровненный теплоизоляционный слой (1) устанавливают нижний барьерный слой (3) из графитовой фольги, размещенный между слоями (2) из листов древесноволокнистых плит (ДВП) плотностью 950 кг/м3 или выше, формируют по меньшей мере один огнеупорный слой (4), устанавливают верхний барьерный слой (3) из графитовой фольги, размещенный между слоями (2) из листов древесноволокнистых плит (ДВП) плотностью 950 кг/м3 или выше, осуществляют одновременное прессование всех сформированных слоев (1, 2, 3, 4) до совпадения верхней поверхности верхнего слоя (2) с плоскостью расположения нижнего среза (10) окон, выполненных в кожухе (9) катодного устройства для размещения катодных стержней (8), и формируют выравнивающий огнеупорный слой (4) толщиной 20-30 мм над верхним слоем (2).

2. Способ по п.1, отличающийся тем, что используют бесшовную графитовую фольгу с размерами, соответствующими поперечному сечению катодного устройства.

3. Способ по п.1, отличающийся тем, что листы древесноволокнистых плит соединяют встык и проклеивают места соединения клейкой лентой.

4. Способ по п.1, отличающийся тем, что теплоизоляционный слой (1) состоит из неграфитированного углерода или его смеси с порошком алюмосиликатного или глиноземистого состава.

5. Способ по п.4, отличающийся тем, что в качестве неграфитированного углерода используют сажу, древесный уголь, опилки, продукты пиролиза стеблей злаковых растений или полукокс бурых углей.

6. Способ по п.1, отличающийся тем, что количество огнеупорных слоев (4), помимо выравнивающего слоя (4), составляет от одного до трех, причем между указанными слоями (4) расположен барьерный слой 3 из графитовой фольги, в свою очередь размещенный между слоями (2) из листов ДВП плотностью 950 кг/м3 или выше.

7. Способ по п.1, отличающийся тем, что огнеупорный слой (4) состоит из огнеупорных материалов в виде алюмосиликатных порошков или глинозема.

8. Способ по п.1, отличающийся тем, что используют графитовую фольгу плотностью 1,26 г/см3 и толщиной 0,3 мм.

| US 4175022 A, 25.04.1997 | |||

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА НЕФОРМОВАННЫМИ МАТЕРИАЛАМИ | 2012 |

|

RU2553145C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления | 2017 |

|

RU2667270C1 |

| US 6258224 A, 10.07.2001 | |||

| CN 1928161 A, 14.03.2002. | |||

Авторы

Даты

2021-09-03—Публикация

2020-11-25—Подача