Изобретение относится к барабанным проходным печам для производства насыпных, легковесных строительных материалов, а именно к печам для производства гранулированного пеносиликата. Материал может быть использован в качестве эффективного теплоизоляционного материала и легковесного наполнителя в строительных конструкциях.

Пеносиликат вообще и пеностекло, в частности, как блочного, так и гранулированного типа являются неорганическими силикатными материалами, содержащими в своем объеме значительные количества газовой фазы. Процесс получения этого материала заключается в изготовлении шихты, состоящей на 95-97% из стекла и на 5-3% из газообразователей (карбонатных, например известняка или углеродных, например древесного угля, кокса, сажи), нагревании шихты до температуры пиропластичного состояния силикатов. При этой температуре зерна стекла спекаются, а образовавшиеся в результате разложения газообразующих добавок газы вспучивают высоковязкую стекломассу. После отжига и охлаждения получается пористый материал с высокими теплоизоляционными свойствами и большой механической прочностью [Краткая химическая энциклопедия // Советская энциклопедия. - М. - 1965. - Т.4. - С.1033-1034].

Для получения гранулированного пеносиликата получают композицию из порошков стекла, газообразователя и водного раствора силиката натрия, причем водный раствор силиката натрия затем из полученной композиции формируют скатыванием гранулы, которые термообрабатывают во вращающейся барабанной печи до пенообразования полученной композиции и сферических гранул пеносиликата. Общие вопросы получения пеностекла, в том числе и гранулированного, описаны в монографиях [Демидович Б.К. Производство и применение пеностекла. Минск, Наука и техника, 1972, с.304. Демидович Б.К. Пеностекло. Минск, Наука и техника, 1975, с.248].

Конструкционные особенности барабанных проходных печей для производства гранулированного пеносиликата описаны в ряде патентов. Общим во всех технических решениях является наличие наклонного вращающегося барабана, в котором при высокой температуре происходит обработка материала. Имеются многочисленные варианты осуществления этого процесса при изменениях в подводе тепла, теплоносителях, организации материальных и тепловых потоков, способах подачи материалов, крепления барабана и т.д.

Эффективность теплообмена может быть повышена и в печи для термообработки неспекающихся сыпучих материалов (Патент РФ №2123161, МКИ F 27 В 7/00. Печь для термической обработки неспекающихся сыпучих материалов / Бурангулов М.Н.. - Заявл. 04.12.1997. - Опубл. 10.12.19981], которая представляет собой барабан с внутренним соосным расположением нагревательных устройств). Спиралевидная вставка высотой не менее 1/3 внутреннего диаметра барабана создает упорядоченный поток материала внутри печи.

Например, вращающаяся электропечь для термической обработки сыпучих материалов [Патент РФ №2240479, МКИ F 27 В 7/00. Вращающаяся электрическая печь / Бланк Е.Д., Богданов С.А., Герасимов В.А., Додон Р.В, Исаков М.П., Орыщенко А.С., Пименов А.В., Рыбин В.В., Синева Г.Г., Тимофеев В.Н. - Заявл. 03.12.2002. - Опубл. 20.11.2004] содержит теплоизолированную трубу, опоры в виде катков, механизм вращения трубы, загрузочную течку, металлический экран и установленный неподвижно вдоль оси трубы электронагреватель, выполненный в виде пустотелой балки, жестко закрепленной с одной стороны, снабженной слоем электроизоляции, нагревательными элементами в виде спиралей, расположенных вокруг балки, и защитным чехлом, окружающим нагревательные элементы. Между наружной поверхностью пустотелой балки и слоем электроизоляции введен слой теплоизоляции, а внутрь пустотелой балки, для ее охлаждения подается воздух, направляемый в систему утилизации тепла, например, для подсушки обрабатываемого материала.

Двухбарабанная печь [Патент РФ №2059956, МКИ F 27 В 7/00, 7/02. Двухбарабанная печь / Цветков В.И., Голубев В.П., Максимов Ю.И., Мухин В.М., Тамамьян А.Н. - Заявл. 14.12.1992. - Опубл. 10.05.1996] с газогорелочными устройствами, предназначенная для производства активных углей, состоит из установленных друг над другом под углом к горизонтали вращающихся барабанов с входными и выходными патрубками, горелочного устройства, пересыпной камеры и газохода, соединяющего загрузочную головку верхнего барабана и разгрузочную головку нижнего барабана. При работе печи выделяемые из угля летучие компоненты догорают, чем снижается расход топлива, увеличивается срок службы котла-утилизатора, снижается содержание летучих в угле и т.д.

Трубчатая печь [Авторское свидетельство СССР №531973, МКИ F 27 В 7/00. Вращающаяся печь / Дешко Ю.И., Шелудько В.В., Быховский М.Л., Розенблюм Ю.М.-Б. - Заявл. 28.04.1975. - Опубл. 15.10.1976] предназначена для теплообмена между крупнокусковым и мелкозернистым материалами путем непосредственного контакта. Для разделения материалов на фракции торцы барабана выполнены перфорированными.

Наиболее близким техническим решением по совокупности признаков и достигаемому результату к предлагаемому является устройство для изготовления зернистого материала [Патент РФ №2035021, МКИ F 27 В 7/00. Устройство для изготовления зернистого материала / Пылаев А.Я. - Заявл. 15.06.1992. - Опубл. 10.05.1995. - Прототип], в котором осуществляется термообработка материала сыпучим теплоносителем. Устройство состоит из вращающегося барабана и закрепленного на его поверхности кожуха, который охватывается теплообменником, а внутри кожуха находится винтовая спираль. Первоначально сыпучий теплоноситель загружают в барабан. При вращении барабана сыпучий теплоноситель просыпается через сито у выгрузочного конца барабана внутрь кожуха, где благодаря винтовой спирали он перемещается к загрузочному концу, нагреваясь. Перемещенный к верхнему концу теплоноситель просыпается через перфорацию барабана внутрь барабана, где смешивается с обрабатываемым материалом, и снова перемещается к выгрузочному концу, где материал отделяется от сыпучего теплоносителя, просыпающегося внутрь кожуха.

Недостатками устройства прототипа являются недостаточно высокое качество готового продукта, ненадежность работы установки и значительное энергопотребление.

Задачей создания изобретения является повышение качества продукта, снижение энергопотребления и повышение надежности работы конструкции.

Поставленная задача решается с помощью признаков, указанных в формуле изобретения, таких как устройство для получения гранулированного пеносиликата, содержащее установленный с уклоном в сторону разгрузки вращающийся барабан, обогреваемый печью, питатели для сырьевого материала и сыпучего теплоносителя, течку для выгрузки продукта, систему охлаждения и отделения гранулированного пеносиликата и теплоносителя, и отличительных существенных признаков, таких как внутри вращающегося барабана выполнены продольные ребра, при этом барабан имеет зону закалки термообрабатываемого материала, составляющую не менее 1/10 ее длины, а система охлаждения выполнена в виде вращающейся трубы с последовательно расположенными по ее длине окнами, закрытыми сетками, с увеличением размера ячеек сеток по длине вращающейся трубы для прохождения через первую сетку сыпучего теплоносителя, возвращаемого на вход вращающего барабана, а через другие сетки гранулированного пеносиликата.

Предложенное техническое решение позволяет получить технический результат - расширить, улучшить потребительские характеристики готового продукта при одновременном снижении себестоимости продукта и повышении производительности технологической линии. Таким образом, предлагаемое техническое решение обладает совокупностью существенных отличий от известного. Указанные отличия заключаются в следующем:

- вращающийся барабан обогреваемый печью выполнен с наличием внутри продольных ребер, что приводит к предотвращению режима скольжения термообрабатываемого материала внутри печи, улучшает теплообмен и, как следствие, повышает качество и стабильность свойств продукта, кроме того, наличие ребер способствует улучшению теплообмена между печью и термообрабатываемым материалом, что снижает энергетическую нагрузку и энергопотребление, увеличивает производительность;

- барабан имеет зону закалки термообрабатываемого материала, составляющую не менее 1/10 ее длины, снижение длины зоны закалки приводит к резкому охлаждении гранул при переходе в холодильник, что приводит к их растрескиванию;

- система охлаждения представляет собой вращающуюся трубу, использование холодильников иных типов приводит к неравномерному охлаждению гранул и снижению качества;

- вращающаяся труба снабжена последовательно расположенными по ее длине окнами, закрытыми сетками, с увеличением размера ячеек сеток по длине вращающейся трубы для прохождения через первую сетку сыпучего теплоносителя, возвращаемого на вход вращающего барабана, а через другие сетки - гранулированного пеносиликата, такая конструкция позволяет одновременно с охлаждением и транспортировкой материала вдоль барабана производить разделение его на фракции, что повышает конкурентоспособность продукта.

Изобретение поясняется описанием конкретного, но не ограничивающего его примера реализации.

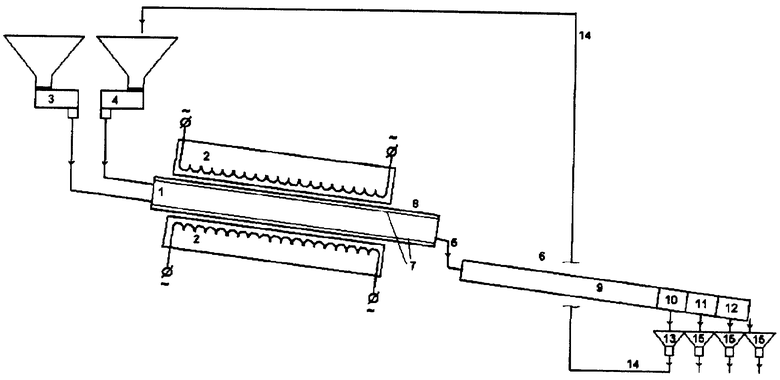

Предлагаемое устройство, принципиальная схема которого показана на чертеже, представляет собой установленный с уклоном в сторону разгрузки вращающийся барабан 1, обогреваемый печью 2, питатель для сырьевого материала 3 и сыпучего теплоносителя 4. Барабан 1 внутри имеет продольные ребра 7 (количество предпочтительно 4-16), высотой не более диаметра получаемых в процессе термообработки гранул, и выходящую за пределы обогреваемой части зону закалки 8 термообрабатываемого материала, составляющую не менее 1/10 ее длины. Термообработанный материал поступает по течке 5 в барабан холодильника 6, который представляет собой вращающуюся трубу 9 с последовательно расположенными по ее длине окнами 10-12, закрытыми сеткой, причем ячейка сетки последовательно увеличивается по ходу длины барабана и размер ячеек первой сетки 10 соответствует прохождению теплоносителя, поступающего в емкость 13, откуда транспортером 14 он возвращается на вход в барабан 1, а размер ячеек сеток других окон 11-12 соответствует размеру получаемых фракций гранулированного материала, поступающего в емкости готовой продукции 15.

Устройство работает следующим образом.

В бункере-питателе для сырьевого материала 3 находятся гранулы материала, который в дальнейшем подвергается термообработке. В бункере-питателе для сыпучего теплоносителя 4 находится сыпучий теплоноситель, например карьерный песок, сухая растертая глина, базальтовый песок или иной термостойкий материал. Из бункеров-питателей 3 и 4 сырьевой материал и сыпучий теплоноситель поступают во вращающийся барабан 1. Вращающийся барабан 1 установлен с уклоном в сторону выгрузки, поэтому при его вращении происходит постепенное перемещение материала, находящегося внутри его в сторону уклона, то есть к стороне выгрузки. Барабан 1 расположен внутри печи 2, поэтому материал, продвигающийся внутри печи, подвергается термической обработке. Внутри вращающегося барабана 1 выполнены продольные ребра 7, высотой не более диаметра получаемых в процессе термообработки гранул. При вращении барабана ребра 7 препятствуют скольжению материала вдоль стенки, материал приподнимается каждым ребром и пересыпается через него. Такое движение материала способствует улучшению теплообмена и повышению качества продукта. В процессе термообработки сырцовые гранулы переходят в термопластичное состояние и за счет выделяющихся газов увеличивают свой объем в несколько раз. На выходе из барабана 1 термообрабатываемый материал попадает в зону закалки, представляющую собой не обогреваемую печью 2 часть барабана, составляющую не менее 1/10 ее длины, где происходит постепенное понижение температуры материала и его закалка. На выходе из барабана 1 термообработанный материал поступает по течке 5 в барабан холодильника 6, который представляет собой вращающуюся трубу 9. Труба 9 расположена с уклоном в сторону зоны выгрузки, поэтому внутри нее при вращении также происходит постепенное перемещение материала вдоль оси трубы 9 к выходу. Материал в ходе такого движения постепенно остывает и достигает окон 10-12. Эти окна выполняют роль разгрузочных и сепарационных устройств за счет того, что они закрыты сетками, причем ячейка сетки последовательно увеличивается по ходу длины барабана и размер ячеек первой сетки 10 соответствует прохождению теплоносителя, а размер ячеек сеток других окон 11-12 соответствует размеру получаемых фракций гранулированного материала, поступающего в емкости готовой продукции 15. Теплоноситель имеет самый маленький размер частиц, поэтому он отделяется на первой, самой мелкой сетке 10, поступает в емкость 13, откуда транспортером 14 он возвращается на вход в барабан 1 через бункер-питатель 4. Готовый продукт - гранулированный пеносиликат - из бункеров 15 по фракциям поступает на склад готовой продукции.

Производство имеет непрерывный цикл работы и обеспечивает стабильное и высокое качество продукции. Готовый пеносиликатный гравий имеет в зависимости от выбранных технологических параметров следующие характеристики: насыпная плотность 150÷900 кг/м3, диаметр гранул 1÷80 мм при соответствующих показателях теплопроводности и прочности.

Вышеприведенный конкретный пример свидетельствует о промышленной применимости предлагаемого технического решения.

Из описания и практического применения настоящего изобретения специалистам будут очевидны и другие частные формы его выполнения. Данное описание и примеры рассматриваются как материал, иллюстрирующий изобретение, сущность которого и объем патентных притязаний определены в нижеследующей формуле изобретения совокупностью существенных признаков и их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА И ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629506C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2035021C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2310616C2 |

| ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2272006C1 |

| СПОСОБ ПРОИЗВОДСТВА БЛОЧНОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2528755C1 |

Изобретение относится к барабанным проходным печам для производства насыпных, легковесных строительных материалов, а именно к печам для производства гранулированного пеносиликата. Устройство для получения гранулированного пеносиликата содержит установленный с уклоном в сторону разгрузки вращающийся барабан, обогреваемый печью, питатели для сырьевого материала и сыпучего теплоносителя, течку для выгрузки продукта, систему охлаждения и отделения гранулированного пеносиликата и теплоносителя. Внутри вращающегося барабана выполнены продольные ребра, при этом барабан имеет зону закалки термообрабатываемого материала, составляющую не менее 1/10 ее длины, а система охлаждения выполнена в виде вращающейся трубы с последовательно расположенными по ее длине окнами, закрытыми сетками, с увеличением размера ячеек сеток по длине вращающейся трубы для прохождения через первую сетку сыпучего теплоносителя, возвращаемого на вход вращающегося барабана, а через другие сетки - гранулированного пеносиликата. Технический результат - повышение качества продукта, снижение энергопотребления и повышение надежности работы конструкции. 1 ил.

Устройство для получения гранулированного пеносиликата, содержащее установленный с уклоном в сторону разгрузки вращающийся барабан, обогреваемый печью, питатели для сырьевого материала и сыпучего теплоносителя, течку для выгрузки продукта, систему охлаждения и отделения гранулированного пеносиликата и теплоносителя, отличающееся тем, что внутри вращающегося барабана выполнены продольные ребра, при этом барабан имеет зону закалки термообрабатываемого материала, составляющую не менее 1/10 ее длины, а система охлаждения выполнена в виде вращающейся трубы с последовательно расположенными по ее длине окнами, закрытыми сетками, с увеличением размера ячеек сеток по длине вращающейся трубы для прохождения через первую сетку сыпучего теплоносителя, возвращаемого на вход вращающегося барабана, а через другие сетки - гранулированного пеносиликата.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2035021C1 |

| Вращающаяся печь | 1980 |

|

SU974077A1 |

| Вращающаяся печь | 1989 |

|

SU1682743A1 |

| Вращающаяся печь с холодильником | 1982 |

|

SU1067328A1 |

| JP 2002195524 А, 10.07.2002 | |||

| Автомат для ударно-стыковой сварки | 1971 |

|

SU442030A1 |

| US 3942942 А, 09.03.1976 | |||

| JP 10141863 А, 29.05.1998. | |||

Авторы

Даты

2007-04-10—Публикация

2005-06-03—Подача