(54) ВРАЩАЮЩАЯСЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь | 1981 |

|

SU1020736A1 |

| Вращающаяся печь | 1978 |

|

SU779779A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

| Способ обжига керамзита и устройство для его осуществления | 1981 |

|

SU996820A1 |

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТОВОГО ГРАВИЯ | 1972 |

|

SU346279A1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1479807A1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

Изобретение относится к промышлен,ности строительных материалов, в частности к вращающимся печам с регулированием тепловых процессов в зоне обжига при производстве цемента, керамзита и других сыпучих материалов путем введения опудриваюшего порошка, создания требуемой физико-химическими свойствами среды «ак по составу, так и температуре.

Известно устройство для создания ( требуемой газовой среды в зоне обжига, содержащее сопла, трубы, коллекторы

Существенными недостатками известного устройства являются: невозможность оптимального выбора места- вве.дения опудривателя по высоте; невозможность равномерного опудривания гранул материала при минимальном расходе опудривателя, из-за неравномерного высыпания порошка из трубы, а следовательно, невозможность получения однородного по физикр-механи.ческим свойствам обожженного материала; невозможность регулирования температуры футеровки в зоне обжига; ненадежность и недолговечность работы устройства лз-за быстрого кзiHOca, заклинивания и поломки черпаков-труб о выпадающий через трубы материал, накапливаююд йся в П-образном кожухе.

Наиболее близкой по технической сущности к изобретению является вращающаяся печь, содержащая корпус с отверстиями и кожух, распределители с соплами, причем распределитель выполнен с возможностью качания

to через рычаг от копиров, а отверстия :В корпусе печи выполнены сужающимися в направлении по касательной к внут.ренней поверхности корпуса 2.

Недостатки этого устройства 15перегрев корпуса печи под кожухом и разрушение футеровки печи; некоторая сложность конструкции и недостаточная надежность работы из-за большого количества шарнирных соеди20нений; недостаточная продолжительность введения опудривателя, газасреды, что требует увеличения коли чества отверстий.

Цель изобретения - упрощение кон25струкции, повышение надежности и работоспособности.

Указанная цель достигается тем, что во вращающейся печи для обжига :цреимущественно керамзитового гравия,

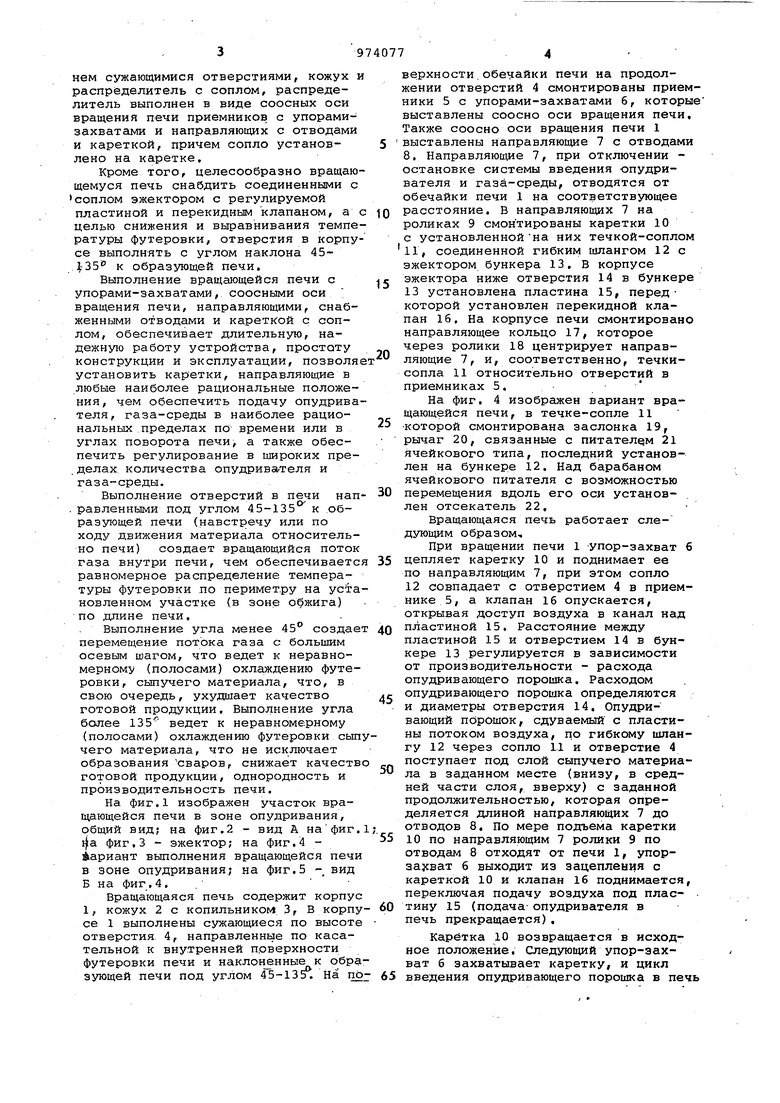

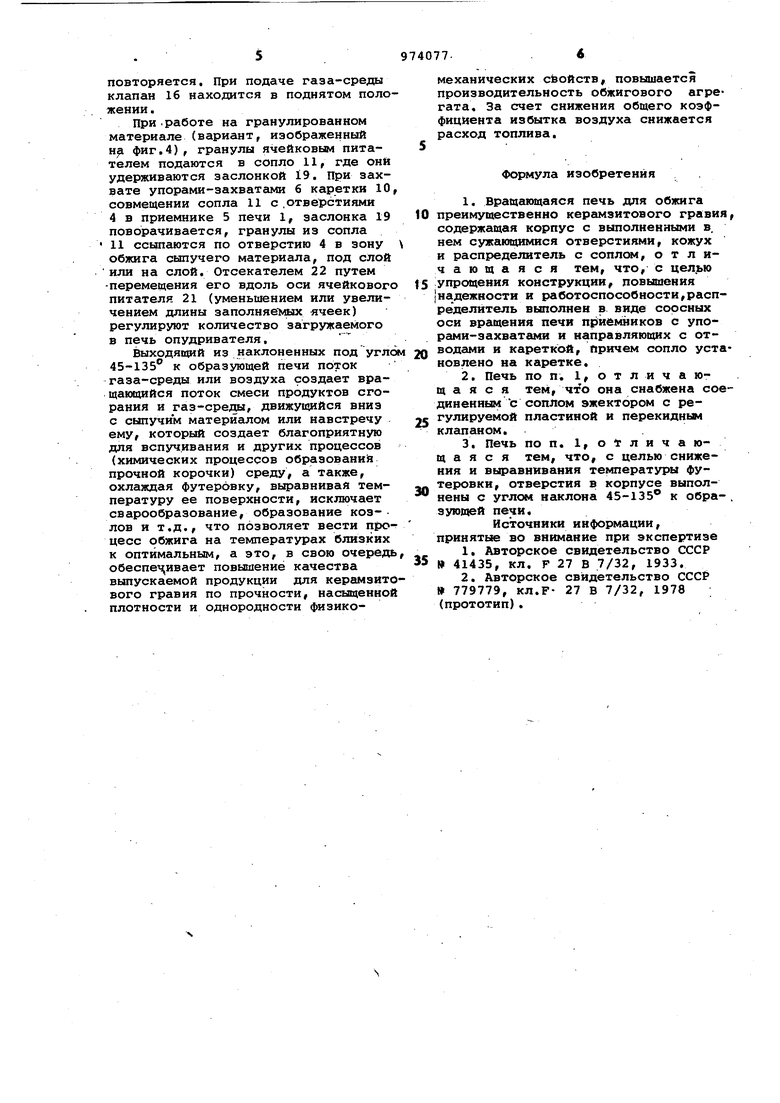

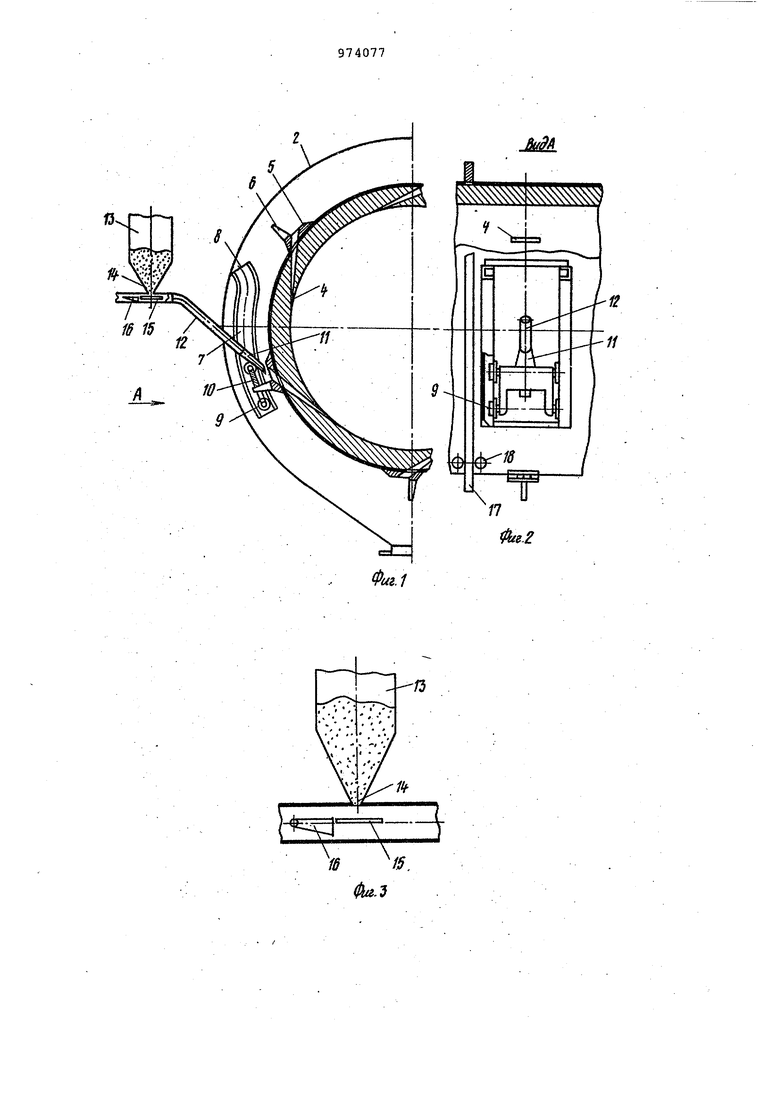

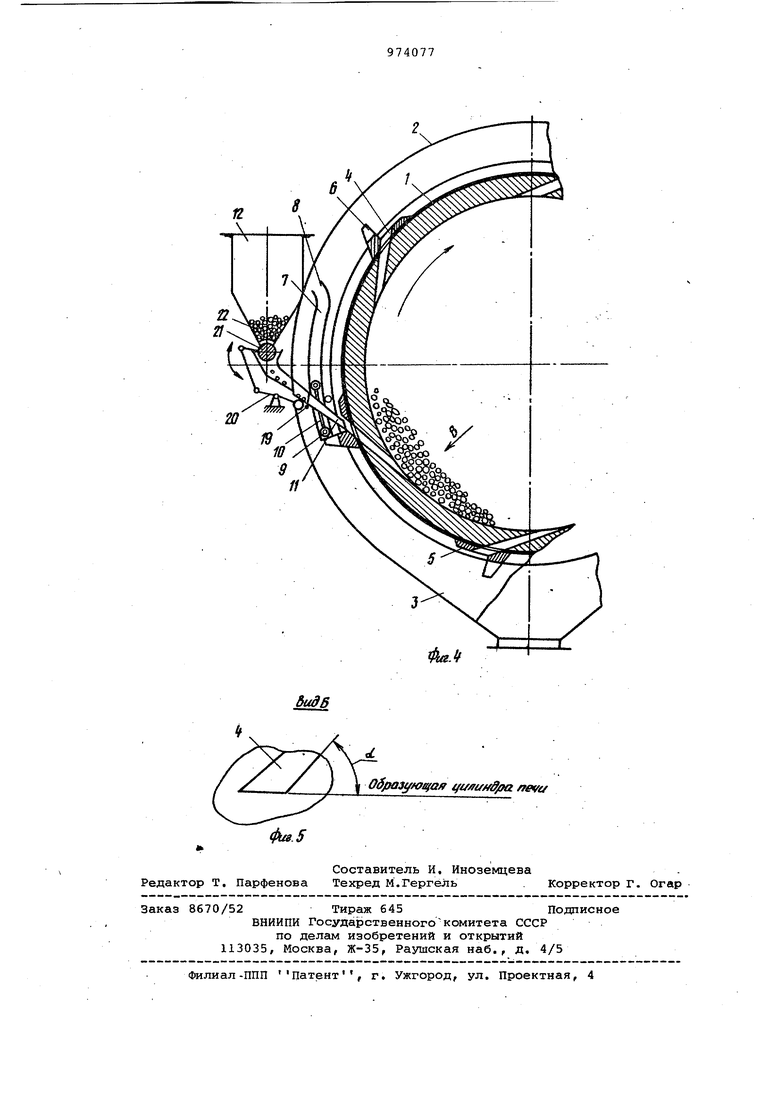

30 содержащей корпус с выполненными в нем сужающимися отверстиями, кожух распределитель с соплом, распределитель выполнен в виде соосных оси вращения печи приемников с упорамизахватами и направляющих с отводами и кареткой, причем сопло установлево на каретке. Кроме того, целесообразно вращаю щемуся печь снабдить соединенными с соплом эжектором с регулируемой пластиной и перекидным клапаном, а целью снижения и выравнивания темпе ратуры футеровки, отверстия в корпу се выполнять с углом наклона 451:35 к образующей печи. Выполнение вращающейся печи с упорами-захватами, соосными оси ; вращения печи, направляющими, снабженными отводами и кареткой с соплом, обеспечивает длительную, надежную работу устройства, простоту конструкции и эксплуатации, позволя установить каретки, направляющие в любые наиболее рациональные положения, чем обеспечить подачу опудрива теля, газа-среды в наиболее рациональных пределах по времени или в углах поворота печи, а также обеспечить регулирование в широких пре делах количества опудривателя и газа-среды. Выполнение отверстий в печи нап . равленными под углом 45-135 к образующей печи (навстречу или по ходу движения материала относитель но печи) создает вращающийся поток газа внутри печи, чем обеспечивает равномерное распределение температуры футеровки по периметру на уст новленном участке (в зоне обжига) по длине печи. Выполнение угла менее 45 созда перемещение потока газа с большим осевым шагом, что ведет к неравномерному (полосами) охлаждению футе ровки, сыпучего материала, что, в свою очередь, ухудшает качество готовой продукции, Выполнение угла более 135 ведет к неравномерному (полосами) охлаждению футеровки сы чего материала, что не исключает образования сваров, снижгшт качест готовой продукции, однородность и производительность печи. На фиг,1 изображен участок вращающейся печи в зоне опудривания, общий вид; на фиг,2 - вид А нафиг фиг, 3 - эжектор на фиг, 4 Аариант выполнения вращающейся печ в зоне опудривания; на фиг,5 -, вид Б на фиг,4, . Вращающаяся печь содержит корпу 1, кожух 2 с копильником 3, В корп се 1 выполнены сужающиеся по высот отверстия 4, направленные по касательной к внутренней поверхности футеровки печи и наклоненные к обр зующей печи под углом 45-13S На п верхности. oбe Iaйки печи на продолжении отверстий 4 смонтированы приемники 5 с упорами-захватами 6, которые выставлены соосно оси вращения печи, Также соосно оси вращения печи 1 выставлены направляющие 7 с отводами 8, Направляющие 7, при отключении остановке системы введения опудривателя и газа-среды, отводятся от обечайки печи 1 на соответствующее расстояние, В направляющих 7 на роликах 9 смонтированы каретки 10 с установленнойна них течкой-соплом и, соединенной гибким шлангом 12 с эжектором бункера 13, В корпусе эжектора ниже отверстия 14 в бункере 13 установлена пластина 15, перед которой установлен перекидной клапан 16, На корпусе печи смонтировано направляющее кольцо 17, которое через ролики 18 центрирует направляющие 7, и, соответственно, течкисопла 11 относительно отверстий в приемниках 5, На фиг, 4 изображен вариант вращающейся печи, в течке-сопле 11 которой смонтирована заслонка 19, рычаг 20, связанные с питателем 21 ячейкового типа, последний установлен на бункере 12, Над барабаном ячейкового питателя с возможностью перемещения вдоль его оси установлен отсекатель 22, Вращающаяся печь работает следующим образом. При вращении печи 1 -упор-захват 6 цепляет каретку 10 и поднимает ее по направляющим 7, при этом сопло 12 совпадает с отверстием 4 в приемнике 5, а клапан 16 опускается, открывая доступ воздуха в канал над пластиной 15, Расстояние между пластиной 15 и отверстием 14 в бункере 13 регулируется в зависимости от производительности - расхода опудривающего порошка. Расходом опудривающего порошка определяются и диаметры отверстия 14, Опудривающий порошок, сдуваемый с пластины потоком воздуха, по гибкому шлангу 12 через сопло 11 и отверстие 4 поступает под слой сыпучего материала в заданном месте (внизу, в средней части слоя, вверху) с заданной продолжительностью, которая определяется длиной направляющих 7 до отводов 8, По мере подъема каретки 10 по направляющим 7 ролики 9 по отводам 8 отходят от печи 1, упорзахват 6 выходит из зацепления с кареткой 10 и клапан 16 поднимается, переключая подачу воздуха под пластину 15 (подача- опудривателя в печь прекращается), Каретка 10 возвращается в исходное положение. Следующий упор-захват б захватывает каретку, и цикл введения опудривающего порошка в печь

повторяется. При подаче газа-среды клапан 16 находится в поднятом положении .

При .работе на гранулированном материале (вариант, изображенный на фиг.4), гранулы ячейковым питателем подаются в сопло 11, где они удерживаются заслонкой 19. При захвате упорами-захватами 6 каретки 10, совмещении сопла 11с .отверстиями 4 в приемнике 5 печи 1, заслонка 19 поворачивается, гранулы из сопла

11 ссыпаются по отверстию 4 в зону обжига сыпучего материала, под слой

или на слой. Отсекателем 22 путем перемещения его вдоль оси ячейкового питателя 21 (уменьшением или увеличением длины заполняе лых ячеек) регулируют количество загружаемого

в печь опудривателя.

Выходящий из наклоненных под угпсм 45-135° к образующей печи поток газа-среды или воздуха создает вращающийся поток смеси продуктов сгорания и газ-среда, движущийся вниз с сыпучим материалом или навстречу ему, который создает благоприятную для вспучивания и других процессов (химических процессов образований прочной корочки) среду, а также, охлаждая футеровку, выравнивая температуру ее поверхности, исключает сварообразование, образование коз- лов и т.д., что позволяет вести процесс обжига на температурах близких к оптимальным, а это, в свою очередь, обеспечивает повышение качества выпускаемой продукции для керамзитового гравия по прочности, насыщенной плотности и однородности физикомеханических свойств, повышается производительность обжигового агрегата. За счет снижения общего коэффициента избытка воздуха снижается расход топлива.

Формула изобретения

преимущественно керамзитового гравия, содержащая корпус с выполненными в. нем сужающимися отверстиями, кожух и распределитель с соплом, отличающаяся тем, что, с целью

упрощения конструкции, повышения надежности и работоспособности,распределитель выполнен в виде сорсных оси вращения печи приемников с упорами-захватами и направляющих с отводами и кареткой, причем сопло установлено на каретке,

2,Печь по п. 1, о т л и ч а юа я с я тем, что она снабжена соеиненным с соплом эжектором с регулируемой пластиной и перекидным

клапаном,

3, Печь по п. 1|

обличающаяся тем, что, с целью снижения и выравнивания температуры футеровки, отверстия в корпусе выпол30нены с углом наклона 45-135 к обра зуюцей печи.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР

35 41435, кл. F 27 В 7/32, 1933.

2,Авторское свидетельство ССС 779779, кл.Р- 27 В 7/32, 1978 (прототип).

Авторы

Даты

1982-11-15—Публикация

1980-10-29—Подача