Изобретение относится к области эмиссионной электроники, преимущественно к импрегнированным термоэмиссионным катодам.

Импрегнированный катод Леви, предложенный автором более 50 лет назад, продолжает настойчиво улучшаться все это время усилиями изобретателей. Одним из значительных улучшений этого катода, в части эмиссионной активности, было осмирование эмитирующей поверхности. Тонкая пленка осмия (300÷500 мкм) увеличивала адсорбцию бария на поверхности катода из-за большей работы выхода Os (4,7 эВ), чем у W (4,5 эВ). Это при адсорбции бария приводило к снижению работы выхода катода до 2 эВ, вместо 2,2 эВ у неосмированного катода (Zalm L. и Stratum A., Phillips Techn. Rev. 1966 г. ТТР т.27,  ).

).

Другие авторы фирмы "Varian Ass" вводят в W губку катода еще до 20% Ir, патент США 4165473 H01j  , класс 313-346K H01j

, класс 313-346K H01j  от 21.08.79, чтобы исключить известные недостатки тонкой пленки, имеющей проблемы по совместимости с подложкой и разницей коэффициентов термического расширения.

от 21.08.79, чтобы исключить известные недостатки тонкой пленки, имеющей проблемы по совместимости с подложкой и разницей коэффициентов термического расширения.

Фирмой Siemens AG заявлен катод (патент ФРГ 2640825, H01j  от 16.03.78 г.), взятый нами за прототип, у которого слой Os наносится на вольфрамовую губку осаждением из раствора соединения осмия с помощью проволочной нити обтянутой тканью. В качестве раствора предлагается 2% тетраоксид осмия, растворенного в этаноле.

от 16.03.78 г.), взятый нами за прототип, у которого слой Os наносится на вольфрамовую губку осаждением из раствора соединения осмия с помощью проволочной нити обтянутой тканью. В качестве раствора предлагается 2% тетраоксид осмия, растворенного в этаноле.

Авторы утверждают, что такой способ нанесения обеспечивает равномерное покрытие и снижение работы выхода.

Однако и этот способ нанесения осмиего покрытия на вольфрамовую губку катода не снижает его работы выхода ниже уже достигнутой другими способами.

Нами предлагается импрегнированный катод с покрытием из рения (Re), у которого работа выхода снижается до 1,8 эВ. Покрытие носит дискретный (островковый) характер, что снимает проблему согласования коэффициентов линейного расширения подложки и покрытия, а степень заселения островками Re поверхности вольфрамовой губки может достигать любой величины вплоть до 100%.

У пары металлов W и Re хорошая совместимость - сплавы с содержанием Re до 27% все имеют структуру твердых растворов, что позволяет хорошо удерживаться островкам Re на вольфрамовой поверхности при отжиге в восстановительной (Н2) среде.

Получение островкового покрытия на пористой вольфрамовой губке предлагается получать, смачивая губку в рениевой кислоте (HReO4) и отжигая в водородной среде при температуре 1700÷1800°С в течение 1÷2 минут, после чего губка (таблетка) пропитывается алюминатом бария.

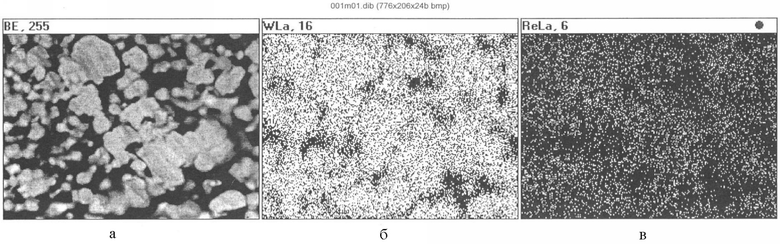

На чертеже представлены фотографии исходного пористого вольфрама (а), распределение Re на нем (б) и для контрастности распределение островков Re (белые точки) на темном фоне (в). Увеличение всех фотографий 2000 раз.

Проведенными экспериментами установлено, что катод при температуре 1120°С обеспечивает плотность тока ˜30  , имея работу выхода 1,92 эВ. При этом степень заселения островками поверхности вольфрамовой губки была ˜60%.

, имея работу выхода 1,92 эВ. При этом степень заселения островками поверхности вольфрамовой губки была ˜60%.

Увеличить степень заселения можно, повторив смачивание губки в рениевой кислоте с последующим отжигом.

Проверенная долговечность таких катодов более 20000 часов при рабочей температуре 1150°С. Полученный эффект достигается тем, что у Re больше работа выхода (5 эВ) (против 4,7 эВ у Os), что обеспечивает лучшую адсорбцию бария на катоде и снижение его работы выхода до 1,8 эВ. Низкая работа выхода и достаточная рабочая температура катода позволит достигать на данном катоде плотности тока эмиссии до 30÷40  , что было получено в экспериментах. У губки получается объемное ренирование, что длительное время сохраняет барий на поверхности катода и в его объеме.

, что было получено в экспериментах. У губки получается объемное ренирование, что длительное время сохраняет барий на поверхности катода и в его объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724980C1 |

| ПРЯМОНАКАЛЬНЫЙ ИМПРЕГНИРОВАННЫЙ КАТОД | 2004 |

|

RU2297069C2 |

| МЕТАЛЛОПОРИСТЫЙ ПРОПИТАННЫЙ КАТОД ДЛЯ МАГНЕТРОНА | 2007 |

|

RU2342732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД | 2022 |

|

RU2792873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

Изобретение относится к области электровакуумных приборов, в частности к способу изготовления импрегнированных катодов. Предложен способ изготовления импрегнированных катодов, покрытых пленкой тугоплавких металлов с работой выхода, большей, чем у вольфрама, свободной от обычных недостатков сплошных или пористых пленок Os, Os-Ir и др., которые состоят в большой разнице коэффициентов термического расширения и способности пленок этих металлов образовывать с основой интерметаллические соединения (несовместимость). В качестве покрытия используется Re, который высаживается на поверхность вольфрамовой губки в виде островков малого размера с любой густотой заселения поверхности катода вплоть до 100%. Это достигается тем, что вольфрамовая губка смачивается рениевой кислотой (HReO4) (таблетка), отжигается при температуре 1700÷800°С в течение 1-2 мин., этот процесс повторятся неоднократно, после чего пропитывается алюминатом бария. Технический результат: работа выхода такого катода 1,8 эВ-2 эВ, а экспериментально подтвержденная долговечность более 20000 часов при температуре 1150°С. 1 ил.

Способ изготовления импрегнированного катода, содержащего пористую вольфрамовую губку и покрытие на эмиссионной поверхности из тугоплавкого металла с работой выхода большей, чем у вольфрама, отличающийся тем, что в качестве тугоплавкого металла для покрытия используют Re, а его пленка имеет дискретный (островковый) характер, для нанесения которого W-губку смачивают в рениевой кислоте (HReO4), и отжигают в атмосфере водорода при температуре 1700÷1800°С, а затем пропитывают алюминатом бария.

| АВТОНОМНОЕ УСТРОЙСТВО ДЛЯ ОТПУГИВАНИЯ ПТИЦ | 2017 |

|

RU2640825C1 |

| JP 2005085692 А, 31.03.2005 | |||

| JP 5159695 А, 25.06.1993 | |||

| Состав термитной смеси для сварки | 1983 |

|

SU1130445A1 |

| Способ изготовления металлопористого термокатода | 1977 |

|

SU679001A1 |

Авторы

Даты

2008-11-27—Публикация

2006-12-12—Подача