Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке заготовок типа валов из сталей и сплавов поверхностным пластическим деформированием многоэлементным обкатывающим инструментом в виде кольцевой пружины с переменным диаметром деформирующих витков.

Известно трехроликовое приспособление для обкатывания нежестких валов, которое состоит из корпуса, плавающей державки с роликами, шарнирно соединенной с корпусом, и пружины [1]. Применение в качестве деформирующего элемента ролика позволяет вести обработку с большим усилием обкатывания, чем применение шарика, и по производительности обработка шариком уступает обкатыванию роликом. Приспособление, закрепляемое, например, на суппорте токарного станка, позволяет устранить биение поверхности заготовки-вала, оказывающее отрицательное влияние на точность обработки и формообразование. Несколько деформирующих элементов приспособления позволяют разгрузить узлы станка от односторонне приложенного усилия при обкатывании нежестких заготовок.

Недостатками известного трехроликового приспособления являются: низкая производительность из-за малого точечного пятна контакта деформирующих элементов-роликов с обрабатываемой поверхностью, небольшого количества деформирующих элементов, малой подачи, а также сложности и больших массогабаритных показателей конструкции инструмента и приспособления в целом.

Известен обкатывающий инструмент с деформирующими элементами, содержащий корпус с дисками, между которыми установлены деформирующие элементы в виде витков стальной винтовой цилиндрической пружины круглою сечения, которая имеет устройство для регулирования усилия обкатывания [2].

Недостатком известного обкатывающего инструмента является невысокая достигаемая твердость и проникновение ее на небольшую глубину, а также невысокий параметр шероховатости обработанной поверхности.

Задачей изобретения является расширение технологических возможностей, повышение параметра шероховатости обработанной поверхности, увеличение ее твердости на значительную глубину благодаря выглаживающему действиям большого количества деформирующих элементов, повышение производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, возможности применения больших подач и регулирования рабочих усилий, а также снижение себестоимости процесса и удешевление изготовления благодаря компактности и простоте конструкции предлагаемого многоэлементного обкатывающего инструмента.

Поставленная задача решается с помощью предлагаемого обкатывающего инструмента с деформирующими элементами, содержащего корпус с дисками, между которыми установлены деформирующие элементы в виде витков стальной винтовой цилиндрической пружины круглого сечения, которая имеет устройство для регулирования усилия обкатывания, причем упомянутая пружина свернута в кольцо и ее витки выполнены с переменным наружным диаметром, устройство для регулирования усилия обкатывания, выполнено в виде двух шайб с центральными резьбовыми отверстиями, жестко закрепленных на торцах витков, и винта с левой и правой резьбой на концах, ввернутого в резьбовые отверстия упомянутых шайб, а пружина установлена с возможностью схватывания заготовки с натягом относительно последней и шарнирно размещена в корпусе с помощью пружин растяжения, обеспечивающих восприятие радиальных перемещений заготовки.

Особенности конструкции многоэлементного обкатывающего инструмента поясняются чертежами.

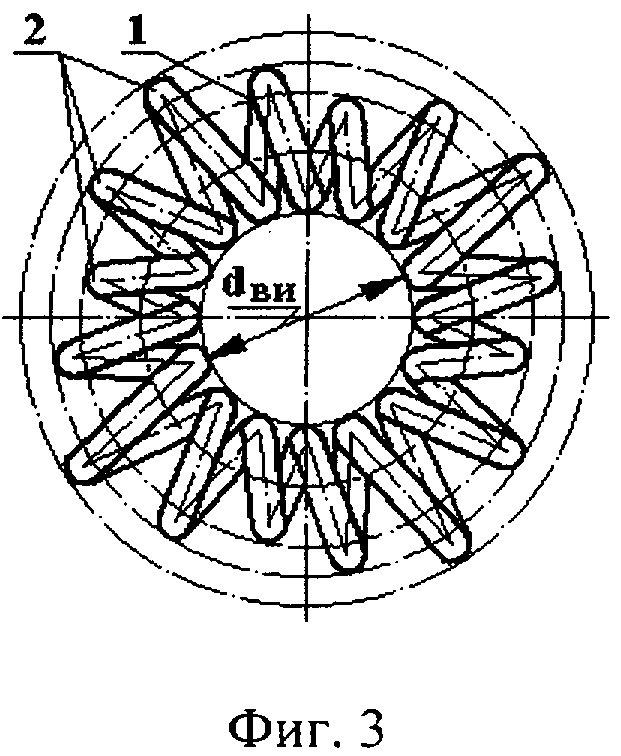

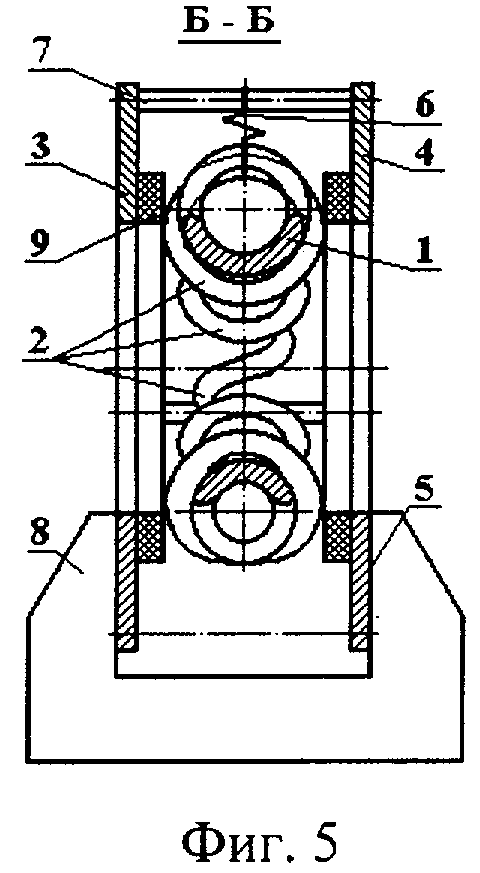

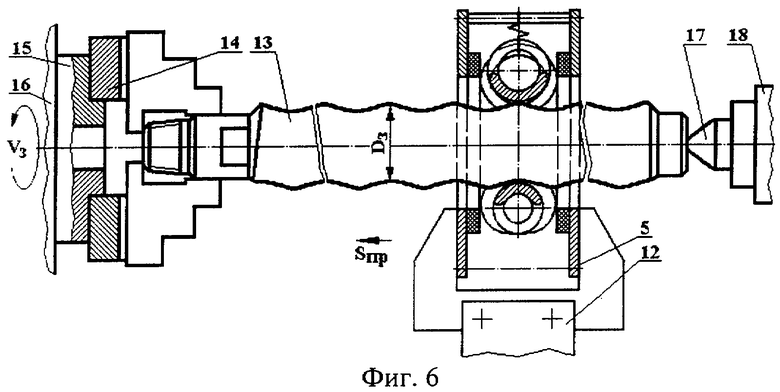

На фиг.1 показан предлагаемый инструмент в виде кольцевой многоэлементной деформирующей пружины с витками переменного наружного диаметра и устройством регулирования усилия обкатывания; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - кольцевая многоэлементная деформирующая пружина с витками переменного наружного диаметра постоянным усилием обкатывания (второй вариант); на фиг.4 - многоэлементный обкатывающий инструмент в сборе с корпусом, общий вид; на фиг.5 - сечение Б-Б на фиг.4; на фиг. 6 - схема процесса обработки поверхностным пластическим деформированием наружной поверхности винта винтового насоса обкатывающим многоэлементным инструментом; на фиг.7 - глубина упрочнения поверхностного слоя деформирующими элементами различного наружного диаметра; а - деформирующие витки инструмента - пружины различного диметра от Dmax до Dmin в поперечном сечении; б - глубина упрочнения поверхностного слоя обрабатываемой заготовки в поперечном сечении каждым витком различного диаметра и всеми витками вместе; в - размеры пятна контакта, оставляемого витками различною диаметра; г - деформирующие витки инструмента - пружины различного диметра от Dmax до Dmin в продольном сечении; д - глубина упрочнения поверхностного слоя обрабатываемой заготовки в продольном сечении каждым витком различного диаметра и всеми витками вместе.

Предлагаемый инструмент служит для обработки поверхностным пластическим деформированием наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов, а также эксцентриковых валов и т.п.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - V3, а инструменту - движение продольной подачи Sпр.

Деформирующими элементами предлагаемого обкатывающего инструмента являются витки 1 из стали круглого сечения винтовой цилиндрической пружины 2, свернутой в кольцо, которое шарнирно и плавающе установлено и размещено, например, между вертикальными дисками 3 и 4 корпуса 5 с помощью пружин растяжения 6. Инструмент - пружина 2 - имеет витки переменного наружного диаметра от Dmin до Dmax.

Корпус 5 имеет центральное отверстие для расположения в нем обрабатываемой заготовки - вала.

Пружины растяжения 6 служат для восприятия радиальных перемещений вызванных, например, биением поверхности заготовки, которое не должно сказываться на качестве обработки.

Корпус 5, помимо дисков 3 и 4, в своем составе имеет распорные штанги 7 для крепления на них пружин растяжения 6 в количестве 3-4 или более штук, горизонтальную планку 8, необходимую для закрепления инструмента в приспособлении на станке и придания ему жесткости, а также резиновые кольца 9 для восприятия и амортизации осевых усилий и перемещений.

Кольцевая пружина 2 имеет устройство для регулирования усилия обкатывания, состоящее из двух шайб 10, жестко закрепленных на торцах витков 1, с центральными резьбовыми отверстиями и винта 11 с левой и правой резьбой на концах, ввернутого в шайбы. Помимо этого, винт 11 имеет посередине квадратное сечение под ключ для ввертывания и вывертывания винта из шайб при регулировании усилия обкатывания.

Винтовая цилиндрическая пружина 2, свернутая в кольцо, может быть установлена в предлагаемом приспособлении и без устройства для регулирования усилия обкатывания (см. фиг.3). При этом внутренний диаметр dви инструмента - пружины 2 - должен быть выполнен меньше обрабатываемого диаметра заготовки Dз, т.е. пружинное кольцо 2 устанавливается на заготовке с постоянным натягом, обеспечивающим необходимое усилие обкатывания.

Инструмент 2 с помощью приспособления 5 крепится на суппорте в резцедержателе 12 токарного станка (не показан), обрабатываемая заготовка, например винт 13, закрепляется в патроне 14 шпинделя 15 передней бабки 16 и поджимается центром 17 задней бабки 18.

После того как заготовка 13 закреплена в патроне 14, инструмент в приспособлении подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта, преодолевая сопротивление деформирующеюся инструмента-пружины, нанизывают инструмент на заготовку, а затем поджимают задним центром 17.

Перед включением станка производят настройку на нужное усилие обкатывания путем вращения специальным ключом винта 11, сближая шайбы 10 и контролируя значение усилия по шкале (не показана).

Включают главное движение Vз - вращение заготовки 13 - и одновременно приспособлению с инструментом сообщают поступательную продольную подачу Sпр.

Сущность процесса заключается в том, что при работе приспособления деформирующая инструмент-пружина с помощью устройства регулирования устанавливается с некоторым натягом относительно обрабатываемой заготовки, охватывая ее.

Усилие сжатия деформирующего инструмента-пружины контролируют по шкале, нанесенной на диск 3 или 4 корпуса 5 (не показана).

Обкатывание осуществляется витками 1 инструмента - пружины 2, оказывающими давление на поверхность обрабатываемой заготовки.

При определенном (рабочем) усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

Наличие упругого элемента, которым является деформирующая пружина 2, обеспечивает постоянное усилие обкатывания в любой точке обрабатываемой поверхности, однако ввиду различных диаметров витков пружины глубина упрочненного слоя каждым витком будет различна и обратно пропорциональна диаметру.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Обкатывание предлагаемым инструментом применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы инструмента-пружины изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra = 0,32 мкм.

Производительность процесса обкатывания определяется диаметрами витков деформирующего инструмента-пружины и диаметром проволоки из которой он изготовлен.

Инструмент-пружина только с большим диаметром витка деформирующей пружины и диаметром проволоки позволяет вести обработку с большой подачей (до 3 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. Соответственно, инструмент-пружина с минимальным диаметром деформирующего витка и диаметром проволоки позволяет вести обработку с минимальной подачей (от 0,2 до 1,0 мм/об). Предлагаемый инструмент, имеющий витки с максимальным и минимальным диаметром, обрабатывает поверхности с высоким качеством при использовании максимальных подач и больших рабочих усилий, позволяя разгрузить технологическую систему: станок - приспособление - инструмент - заготовка, от односторонне приложенного усилия при обкатывании нежестких заготовок.

От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый многоэлементный обкатывающий инструмент обеспечивает ступенчатое возрастание глубины упрочненного слоя при его последовательном обкатывании витками с переменным убывающим с максимального до минимального значением наружного диаметра витков и постоянное усилие контакта деформирующих элементов с обрабатываемой поверхностью, при этом почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Изменение размера поверхности при обкатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки.

Точность обработанной заготовки будет зависеть от ее конструкции и конструкции обкатывающего инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см. таблицу).

При этом точность размеров существенно не меняется. Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3...15 мм.

Изменение размеров поверхностей заготовки при обкатывании предлагаемым инструментом в зависимости от шероховатости исходной поверхности

Наиболее целесообразно обкатывать предлагаемым инструментом исходные поверхности 7...11-го квалитетов.

При поверхностно-пластическом деформировании многоэлементным инструментом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции приспособления для крепления инструмента и т.д.

Формирование глубины и степени упрочнения поверхностного слоя деформирующими элементами различного наружного диаметра схематично показано на фиг.7. Деформирующий виток с максимальным наружным диаметром Dmax, оставляет на обрабатываемой поверхности пятно контакта (см. фиг.7, б, в) с размерами: длина lmax - максимальная; ширина bmin - минимальная; глубина hmin - минимальная по сравнению с витками других меньших размеров. Деформирующий виток с минимальным наружным диаметром Dmin оставляет на обрабатываемой поверхности пятно контакта с размерами: длина lmin - минимальная; ширина bmax - максимальная, но менее диаметра проволоки, из которой изготовлена пружина; глубина hmax - максимальная. Глубина и степень упрочнения поверхностного слоя (см. фиг.7, б, д) обрабатываемой заготовки в поперечном и продольном сечениях каждым витком различного диаметра будет различна. Деформирующий виток с максимальным наружным диаметром Dmax упрочняет обрабатываемую поверхность на минимальную глубину - ГУmin, при этом степень упрочнения СУmin - минимальная (см. фиг.7, б, д), а деформирующий виток с минимальным наружным диаметром Dmin, соответственно, на максимальную глубину - ГУmax и максимальная степень упрочнения - СУmax. Таким образом, обкатывание предлагаемым инструментом с количеством витков различных диаметральных размеров эквивалентно количеству проходов при обработке традиционным инструментом с различными усилиями обкатывания, что сокращает количество проходов, и повышает производительность, и улучшает качество обрабатываемой поверхности.

Обкатывание предлагаемым инструментом следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин. Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Р(Н), соответствующее максимальному пределу выносливости, определяют по формуле

Р=500+1,66 D2,

где D - диаметр обкатываемой поверхности заготовки.

Подачу при обкатывании принимают 0,2...3 мм/об. Оптимальная подача S на один деформирующий элемент не должна превышать 0,1...0,5 мм/об. Подачу на один оборот заготовки определяют по формуле

S=kSэ,

где k - число деформирующих элементов.

Смазывающе-охлаждающей жидкостью при обкатывании служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Предлагаемый инструмент расширяет технологические возможности процесса поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности за счет сглаживающего действия деформирующих элементов, увеличивает ее твердость на значительную глубину, повышает производительность за счет сокращения количества проходов и увеличения пятна контакта большого количества деформирующих элементов с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на изготовление.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.383-395, рис.7.

2. А.с. СССР 1666290 А1, МПК В24В 39/02. Опубл. 30.07.1991 -прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| СПОСОБ МНОГОЭЛЕМЕНТНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2005 |

|

RU2297317C1 |

| ОБКАТЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297318C1 |

| СПОСОБ ЧИСТОВОГО УПРОЧНЕНИЯ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2312758C1 |

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349443C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2325262C1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2324583C1 |

Изобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке заготовок в виде валов поверхностным пластическим деформированием. Инструмент содержит корпус с дисками, между которыми установлены деформирующие элементы в виде витков стальной винтовой цилиндрической пружины круглого сечения. Пружина свернута в кольцо, и ее витки выполнены с переменным наружным диаметром. Пружина имеет устройство для регулирования усилия обкатывания, выполненное в виде двух шайб с центральными резьбовыми отверстиями, жестко закрепленных на торцах витков, и винта с левой и правой резьбой на концах, ввернутого в резьбовые отверстия упомянутых шайб. Пружина установлена с возможностью схватывания заготовки с натягом относительно последней и шарнирно размещена в корпусе с помощью пружин растяжения. В результате расширяются технологические возможности, повышается параметр шероховатости обработанной поверхности, увеличивается ее твердость, повышается производительность и снижается себестоимость инструмента. 7 ил., 1 табл.

Обкатывающий инструмент с деформирующими элементами, содержащий корпус с дисками, между которыми установлены деформирующие элементы в виде витков стальной винтовой цилиндрической пружины круглого сечения, которая имеет устройство для регулирования усилия обкатывания, отличающийся тем, что упомянутая пружина свернута в кольцо и ее витки выполнены с переменным наружным диаметром, устройство для регулирования усилия обкатывания выполнено в виде двух шайб с центральными резьбовыми отверстиями, жестко закрепленных на торцах витков, и винта с левой и правой резьбами на концах, ввернутого в резьбовые отверстия упомянутых шайб, а пружина установлена с возможностью охватывания заготовки с натягом относительно последней и шарнирно размещена в корпусе с помощью пружин растяжения, обеспечивающих восприятие радиальных перемещений заготовки.

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ и УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU218681A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических поверхностей | 1982 |

|

SU1013239A2 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| Инструмент для обработки деталей поверхностным пластическим деформированием | 1978 |

|

SU776897A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2007-04-20—Публикация

2005-11-02—Подача