Изобретение относится к устройству для обработки пластмассы, в частности термопластичной, содержащему приемную емкость для обрабатываемого материала, во внутреннем пространстве которой на несущем диске расположены инструменты, приводимые во вращение, в частности, вокруг вертикальной оси вала пропущенным во внутреннее пространство валом, по меньшей мере, один шнек для перемещения материала из приемной емкости, при этом корпус шнека содержит питающее отверстие, сообщенное по ходу потока с выпускным отверстием приемной емкости, расположенным ниже уровня несущего диска и размещенных на нем инструментов, причем в приемной емкости под несущим диском расположены дополнительные подвижные инструменты, подающие материал в выпускное отверстие.

Такое устройство, известное из WO 00/74912 А1, очень положительно зарекомендовало себя при обработке пластмассы, в частности термопластичной, однако при этом выяснилось, что иногда в пространстве под несущим диском происходит скопление летучих, выделившихся из материала веществ. Эти летучие вещества не всегда способны отводиться вверх через кольцевую щель, расположенную между краем несущего диска и внутренней стенкой приемной емкости, тем более что через эту щель поступает обрабатываемый материал сверху вниз. Особенным недостатком является то, что летучие вещества отводятся из приемной емкости вместе с обработанным материалом и попадают в экструдер, подключенный к приемной емкости непосредственно или опосредственно, так как в этом случае присутствует опасность содержания в экструдированном материале газовых включений разного рода, что существенно снижает качество получаемого на выходе экструдера материала. Указанная опасность не может быть полностью предотвращена даже с помощью дегазирующего устройства, часто используемого в экструдере. Кроме того, такие летучие вещества в большинстве случаев нельзя предотвратить заранее, так как ими являются водяной пар, продукты распада обрабатываемого материала, газообразные или испарившиеся компоненты хладоагента и прочее. Эти летучие вещества могут присутствовать в значительном количестве особенно при наличии влажной пластмассы, загружаемой в приемную емкость.

Задача предлагаемого изобретения состоит в создании устройства для обработки пластмасс, с помощью которого устраняются указанные недостатки. Достигаемый при этом технический результат заключается в снижении затрат при получении отводимого через выпускное отверстие приемной емкости материала, существенно свободного от упомянутых летучих веществ. В изобретении указанный технический результат достигается благодаря тому, что несущий диск содержит, по меньшей мере, один проем, расположенный вблизи оси и вблизи кромок инструментов, приводимых в движение вращением несущего диска, и сообщающий пространство над диском с пространством под ним. Через этот проем летучие вещества, находящиеся или образующиеся в пространстве под несущим диском, могут отводиться вверх через несущий диск в пространство над ним, где они являются безвредными и откуда могут отводиться в случае необходимости. В ходе опытов было установлено, что расположенные вблизи оси проемы являются более эффективными, чем удаленные от нее проемы. Такие удаленные от оси проемы известны из ЕР 625373 А2 и DE 2844164 А, однако там они служат для пропуска измельченного материала из пространства над диском в пространство под ним. В противоположность этому проемы, расположенные согласно изобретению вблизи кромок инструментов, приводимых в движение вращением несущего диска, используют производимый вращающимися инструментами эффект всасывания для отвода упомянутых летучих веществ из пространства под несущим диском.

Согласно варианту развития изобретения целесообразно, чтобы, по меньшей мере, один проем был выполнен со стенками, наклонно расположенными в направлении к оси и плоскости несущего диска. Это будет противодействовать провалу вниз находящегося в пространстве над несущим диском материала через этот диск. Аналогичный эффект может достигаться в рамках настоящего изобретения посредством крышки, предназначенной по меньшей мере для одного проема и перекрывающей проем кругом до отверстия, ориентированного в направлении к периферии несущего диска.

Размер проемов определяется количеством отводимых летучих веществ. Во время опытов было установлено, что достаточно, чтобы максимальная площадь сечения всех проемов была равна площади сечения всех шнеков экструдера, сообщенного по ходу потока с выпускным отверстием приемной емкости.

Другие признаки и преимущества изобретения сводятся к тому, что дополнительные подвижные инструменты, расположенные в пространстве ниже плоского несущего диска, подвешены с возможностью поворота на этом несущем диске или на валу и/или неподвижно закреплены на дополнительном несущем диске, расположенном ниже указанного плоского несущего диска. Причем дополнительные подвижные инструменты выполнены в виде мешалок или измельчительных инструментов с резцами. Для пространства над плоским несущим диском предусмотрено устройство для измерения температуры и охлаждающее устройство, в частности устройство для распыления хладоагента. Для пространства под несущим диском предусмотрено устройство для измерения температуры и охлаждающее устройство, в частности устройство для распыления хладоагента. Кроме того, предусмотрено отсасывающее устройство для отвода летучих веществ, расположенное выше места образования смесительного вихря, вызываемого вращением инструментов в приемной емкости.

На чертежах представлено:

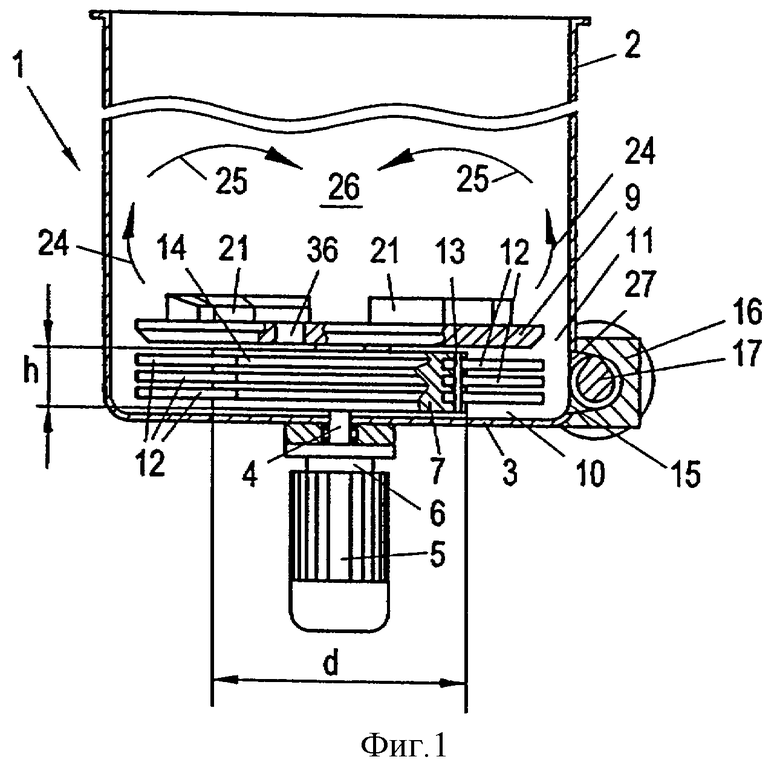

На фиг.1 изображен первый пример выполнения с вертикальным сечением.

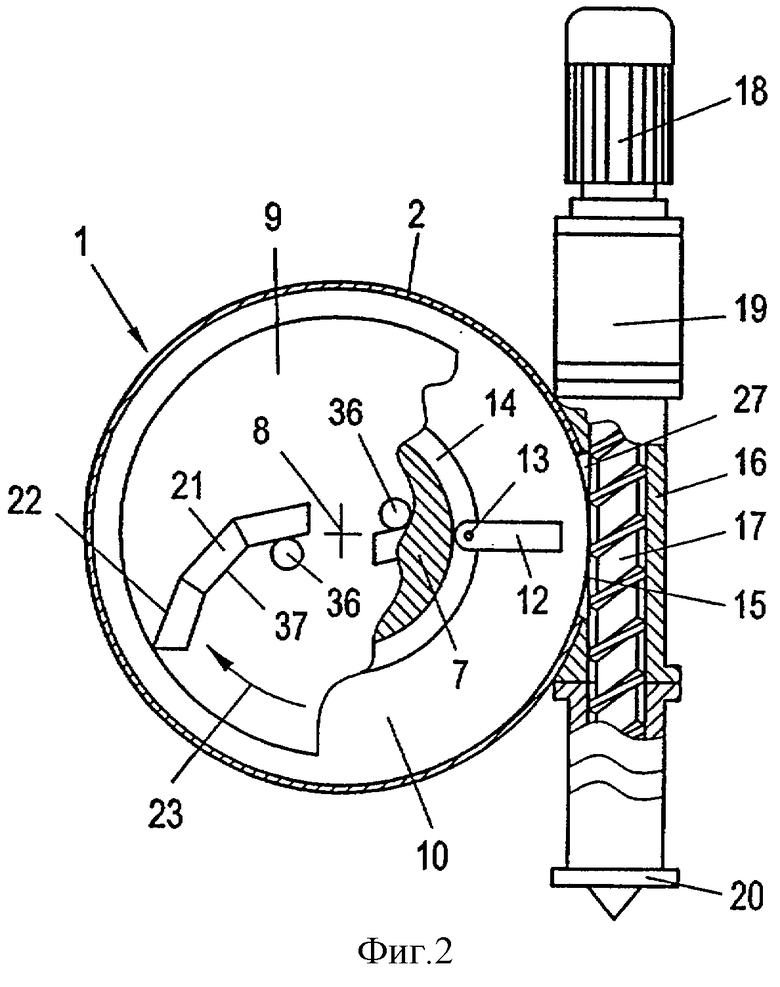

На фиг.2 показан вид сверху на изображение на фиг.1 с частичным сечением.

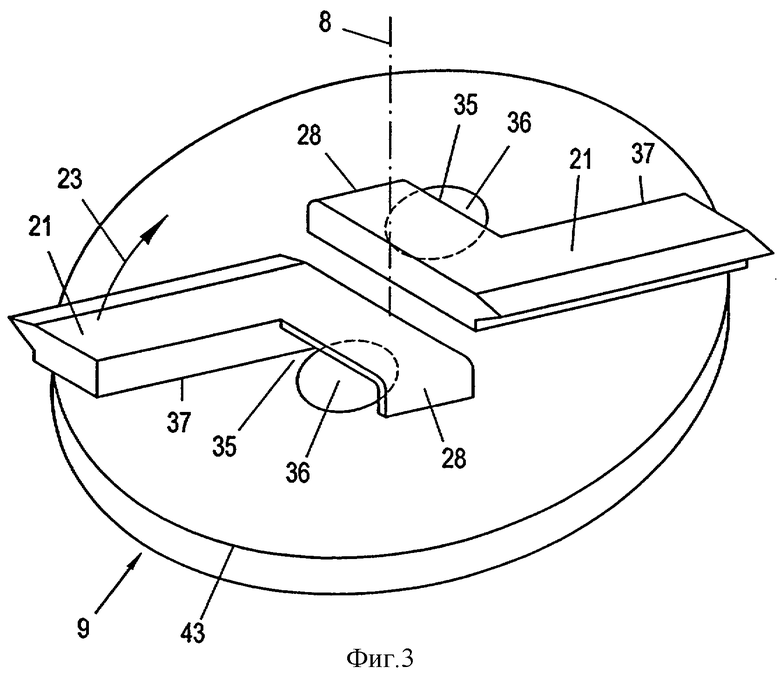

На фиг.3 показано в аксонометрии выполнение крышек для проемов.

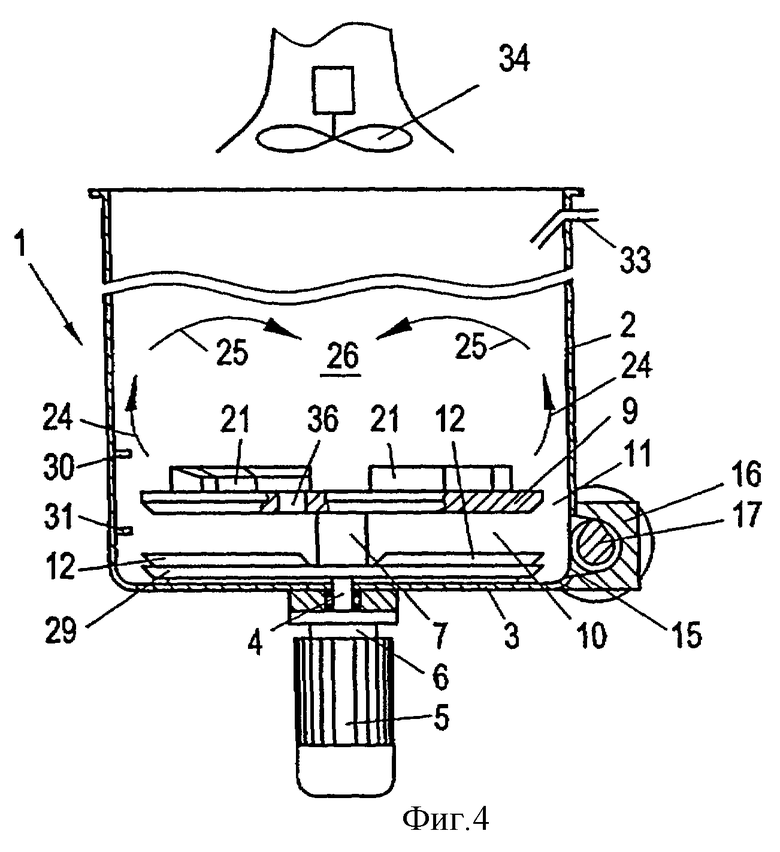

На фиг.4 изображен другой пример выполнения с вертикальным сечением.

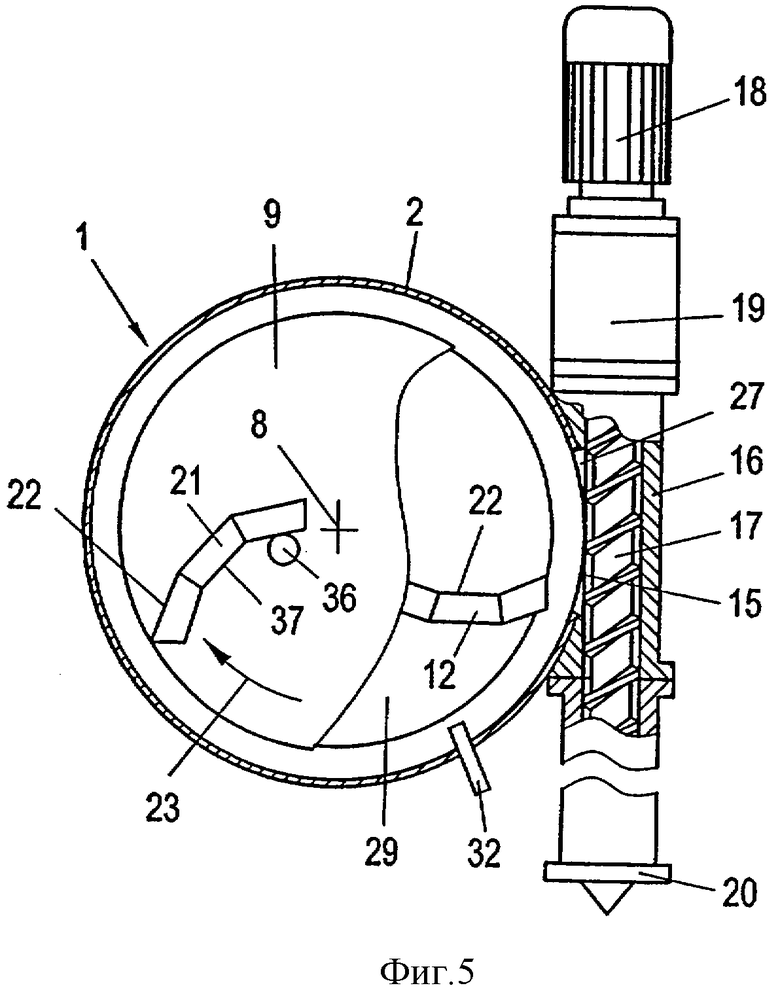

На фиг.5 показан вид сверху на изображение на фиг.4 с частичным сечением.

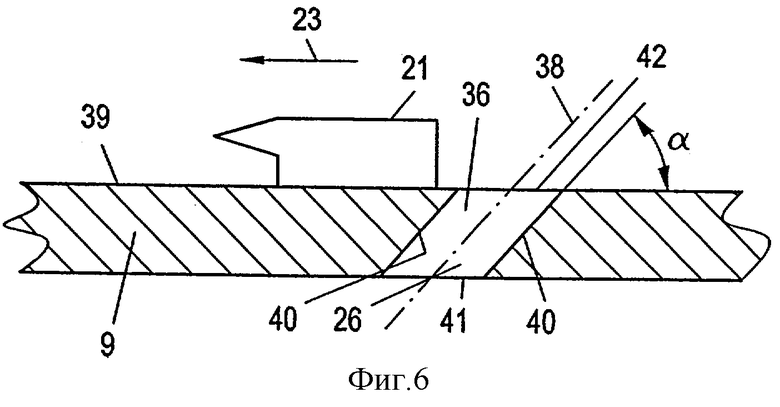

На фиг.6 показана деталь несущего диска с вертикальным сечением.

В варианте выполнения, представленном на фигурах 1 и 2, устройство содержит приемную емкость 1, предназначенную для обрабатываемой, в частности термопластичной, пластмассы, подаваемой в емкость 1 сверху с помощью не показанного транспортного устройства, например ленточного транспортера. Подаваемая пластмасса может быть предварительно измельчена и/или предварительно просушена. Приемная емкость 1 выполнена в форме горшка с вертикальными боковыми стенками 2 и содержит плоское днище 3 круглого сечения. Через днище 3 герметично пропущен вал 4, содержащий вертикальную ось 8, совмещенную с осью емкости. Вал 4 приводится во вращение расположенным под днищем 3 двигателем 5 с редуктором 6. Внутри емкости 1 с валом 4 соединены с вращательным замыканием ротор 7 и расположенный над ним несущий диск 9. Ротор 7 образован элементом в виде кругового цилиндра, размер h которого по оси существенно превышает размер плоского несущего диска 9, а радиальный размер d существенно меньше радиального размера несущего диска 9. За счет этого под несущим диском 9 создается свободное пространство 10, свободно сообщающееся по ходу потока обработанного материала с расположенным над несущим диском 9 пространством 26 емкости 1 через кольцевую щель 11, выполненную между периферией несущего диска 9 и боковой стенкой 2 емкости 1. Через эту свободную кольцевую щель 11 обработанная пластмасса беспрепятственно может поступать из пространства 26 в кольцевое пространство 10. Несущий диск 9 содержит на своей покровной поверхности прочно закрепленные инструменты 21, размешивающие, и/или измельчающие, и/или нагревающие находящийся в пространстве 26 емкости 1 материал. Для эффективного измельчения инструменты 21 снабжены режущими кромками 22, которые могут быть изогнуты или отогнуты под углом (фиг.2) навстречу направлению вращения несущего диска 9 (показано стрелкой 23) для обеспечения непрерывного резания. В рабочем режиме при вращении несущего диска под действием инструментов 21 происходит вращение поступившей в емкость 1 пластмассы, при этом обработанный материал перемещается вверх в пространстве 26 по боковой стенке 2 емкости 1 (стрелка 24) и в зоне расположения оси емкости снова падает вниз (стрелка 25). Образующийся при этом смесительный вихрь перемешивает загруженный материал, в результате чего достигается положительный эффект перемешивания. Незначительная доля поступившего в емкость 1 и при необходимости измельченного в ней материала поступает через кольцевую щель 11 в расположенное под несущим диском 9 пространство 10 и подвергается там обработке дополнительными инструментами 12, закрепленными на роторе 7 вертикальными болтами 13 в кольцевых выемках 14 ротора с возможностью поворота, в результате чего эти инструменты способны совершать свободные маятниковые движения вокруг осей болтов 13. Свободные концы инструментов 12 располагаются на некотором расстоянии от боковой стенки 2 емкости 1. Своим ударным действием эти дополнительные инструменты 12 обеспечивают дополнительное перемешивание, и/или измельчение, и/или нагрев находящегося в пространстве 10 материала. Под действием центробежной силы, производимой инструментами 12 и воздействующей на материал, последний поступает в выпускное отверстие 15 емкости 1, расположенное на уровне дополнительных инструментов 12 и сообщающее пространство 10 емкости 1 с питающим отверстием 27 корпуса 16 шнека, в котором с возможностью вращения расположен шнек 17, приводимый во вращательное движение на одном своем торцевом конце двигателем 18 с редуктором 19 и выдавливающий на своем другом торцевом конце загруженную в него пластмассу, например, с помощью экструзионной головки 20. Может применяться простой или спаренный экструдер. Как изображено, корпус 16 шнека соединен с емкостью почти по касательной, в результате чего исключаются отклонения пластифицированной шнеком 16 пластмассы в зоне ее выхода из корпуса 16.

Вместо этого шнек 17 может представлять собой также чисто шнековый транспортер, подающий обработанный в емкости 1 материал на дальнейшую обработку, например, в экструдер.

В рабочем режиме после непродолжительной обкатки устанавливается равновесное состояние между подаваемым шнеком материалом и материалом, поступающим в пространство 10 сверху через кольцевую щель 11. Следствием этого является очень низкая вероятность того, что поступившая в емкость 1 частица пластмассы попадет в корпус 16 шнека без предварительной достаточной выдержки в емкости 1. В результате достигается достаточная обработка всех частиц пластмассы инструментами 12, 21, и отводимый от шнека 17 материал обладает, по меньшей мере, приблизительно равномерными свойствами, в частности равномерной температурой и величиной частиц пластмассы. Это означает, что работа по пластификации, производимая шнеком 17 или подключенным шнеком экструдера, является сравнительно незначительной, в результате чего исключаются большие термические пиковые нагрузки на пластмассу во время пластификации. При этом происходит щадящая обработка пластмассы и достигается существенная экономия энергии, необходимой для приведения в действие шнека 17 или шнека экструдера.

Как уже упоминалось, если загруженный в емкость 1 материал является, как правило, не полностью сухим и/или содержит примеси, то во время обработки в емкости выделяются летучие вещества, например водяной пар, продукты распада обрабатываемого материала, испарившийся хладоагент, летучие вещества, выделившиеся из материала для крашения и/или печатания, и т.д. Для предупреждения скопления таких летучих веществ в пространстве 10 под несущим диском 9, препятствующих проходу обработанного материала из пространства 26 в пространство 10 и/или во внутреннее пространство корпуса 16 шнека, несущий диск 9 содержит, по меньшей мере, один, предпочтительно несколько проемов 36, сообщающих пространство 26 над несущим диском 9 с расположенным под ним пространством 10. Через эти проемы 36 скопившиеся в пространстве 10 летучие вещества могут отводиться вверх через несущий диск 9 и таким образом выходить из емкости 1 или отводиться отсасывающим устройством 34 (фиг.4).

Такие проемы могут быть выполнены в виде сверлений круглого сечения. По меньшей мере, некоторые из этих проемов 36 расположены вблизи оси 8 емкости 1, а именно непосредственно за инструментами 21, в результате чего проемы 36 - в направлении вращения несущего диска 9 (стрелка 23) - располагаются смежно с движущимися краями 37 или кромками инструментов 21. Эффект всасывания, производимый инструментами 21 при своем вращении на движущейся кромке, способствует отсосу летучих веществ вверх через проемы 36. Оси проемов 36 могут располагаться вертикально, однако более целесообразно, чтобы эти оси 38 (фиг.6) были установлены косо, а именно так, чтобы они были наклонными как по отношению к плоскости покрывающей поверхности 39 несущего диска 9, так и по отношению к оси 8 емкости. Наклон стенки 40 проемов (угол α, фиг.6) составляет преимущественно от 30° до 60°, предпочтительно 45°. Наклон следует выбирать таким, чтобы входной конец 41 каждого проема 36 - в направлении вращения несущего диска 9 (стрелка 23) - располагался впереди на большем расстоянии, чем выходной конец 42. Эта мера также усиливает уже упоминавшийся эффект всасывания и противодействует непосредственному проваливанию материала из пространства 26 в пространство 10 через проемы 36.

Также целесообразно, чтобы проемы или, по меньшей мере, некоторые из них были оборудованы крышкой 28 (фиг.3), перекрывающей проем 36 кругом до отверстия 35, ориентированного наружу в направлении к периферии 43 несущего диска 9 или радиально (по отношению к оси 8).

Размер или площадь сечения проемов 36 зависит от количества отводимых летучих веществ. Как правило, достаточно, чтобы максимальная площадь сечения всех проемов 36 была равна площади сечения всех шнеков экструдера, сообщенного по ходу потока с выпускным отверстием 15 емкости 1, или шнеков 17.

Вариант выполнения согласно фигурам 4 и 5 отличается от варианта выполнения на фигурах 1 и 2 прежде всего тем, что дополнительные инструменты 12 подвешены без возможности совершения маятниковых движений, они неподвижно закреплены на дополнительном несущем диске 21, который расположен соосно несущему диску 9 и приводится во вращательное движение через тот же вал 4. В результате ротор 7 можно выполнить более узким или полностью отказаться от него, выполнив его в виде продолжения вала 4. Как и в варианте выполнения на фигурах 1, 2, нижние инструменты 12 располагаются на уровне выпускного отверстия 15 емкости 1 для того, чтобы можно было эффективно подавать находящуюся в пространстве 10 обработанную пластмассу в питающее отверстие 27 корпуса 16 шнека.

Целесообразно контролировать температуру обработанного в емкости 1 материала. Для этого, как показано на фиг.4, в верхнем измельчительном пространстве 10 (расположенном над несущим диском 9) предусмотрены устройство 30 для измерения температуры и охлаждающее устройство 33, при этом последнее может быть выполнено в виде устройства для распыления хладоагента. Аналогичное устройство 31 для измерения температуры или аналогичное устройство 32 для подачи хладоагента (фиг.5) может быть использовано для расположенного под несущим диском пространства 10.

Как уже упоминалось, отвод поступающих в верхнее измельчительное пространство 26 летучих веществ может быть усилен с помощью отсоса. Для этого, как показано на фиг.4, может быть предусмотрено отсасывающее устройство 34, расположенное в измельчительном пространстве 26 над местом образования смесительного вихря.

Изобретение относится к устройствам для переработки пластмассы, в частности термопластичной. Устройство для обработки пластмассы, в частности термопластичной, содержит приемную емкость для обрабатываемого материала, во внутреннем пространстве которой на несущем диске расположены инструменты, приводимые во вращение вокруг вертикальной оси вала с помощью пропущенного в это внутреннее пространство вала. Устройство имеет один шнек для отвода материала из приемной емкости, корпус шнека содержит питающее отверстие, которое по ходу потока сообщено с выпускным отверстием приемной емкости, расположенным ниже уровня несущего диска и размещенных на нем инструментов. В приемной емкости под несущим диском расположены дополнительные инструменты, подающие материал в выпускное отверстие. Несущий диск содержит один проем, расположенный вблизи оси и вблизи кромок инструментов, движущихся при вращении несущего диска, и сообщающий пространство над несущим диском с пространством под ним. Изобретение обеспечивает отвод через выпускное отверстие материала, свободного от летучих веществ, таких как водяной пар, продукты распада обрабатываемого материала, газообразные или испарившиеся компоненты хладоагента и прочее, которые могут быть в значительном количестве при наличии влажной пластмассы, загружаемой в емкость. 9 з.п. ф-лы, 6 ил.

| WO 00/74912 A1, 14.12.2000 | |||

| DE 2844164 A1, 24.04.1980 | |||

| ЕР 0625373 А2, 23.11.1994 | |||

| US 4222728 А, 16.09.1980 | |||

| WO 00/64654 A1, 02.11.2000 | |||

| AU 757878 В, 13.03.2003 | |||

| AU 755118 В, 05.12.2002 | |||

| Роторная мельница | 1979 |

|

SU850209A1 |

Авторы

Даты

2007-04-20—Публикация

2005-02-02—Подача