Изобретение относится к эматалированию алюминия и его сплавов и может найти применение в судостроение, машиностроении и производстве бытовой техники.

Известен хромовобортный электролит эматалирования, содержащий хромовый ангидрид 100 г/л, борную кислоту 4 г/л (Розенбойм Г.Б. Возникновение эматаль-эффекта в хромовоборатных электролитах. Сб. "Новая технология гальванических покрытий изделий в судостроении и машиностроении", Л., Судостроение 1974, с.58). Из-за высокой концентрации хромового ангидрида электролит опасен в экологическом отношении. К тому же получаемые в нем эматаль-покрытия имеют недостаточную защитную способность.

Наиболее близким к данному предлагаемому изобретению по технической сущности и полученным результатам является разбавленный хромовоборатный электролит с добавкой органического вещества (авторское свидетельство СССР №1133313, C25D 11/06, приоритет 07.01.1983 г.). Названный электролит экологически гораздо менее опасен из-за пониженной концентрации хромового ангидрита (до 30 г/л), но эматалевые покрытия, осаждаемые из него, не обладают достаточным защитным действием для алюминия.

Техническая задача, которую необходимо было решить в настоящем предлагаемом изобретении, состоит в том, чтобы повысить антикоррозийные свойства эматаль-покрытий на алюминии и его сплавах.

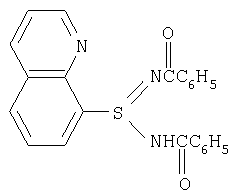

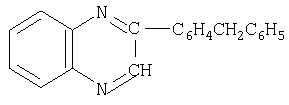

Решение указанной задачи осуществляется за счет введения в хромовоборатный электролит эматалирования двух добавок органических веществ, а именно: N,N'- бис(бензоил)амидин-8-хинолинсульфиновой кислоты и 2-(n-бензил-фенил)-хиноксалина, имеющих соответственно следующее строение:

,

,

Эматалирование проводится а электролите следующего состава (г/л):

Приготовление электролита начинается с растворения в воде борной кислоты и хромового ангидрида. Затем при энергичном перемешивании растворяют последовательно производное хинолина и производное хиноксалина. Температуру эматалирования поддерживают в пределах 40-45°С. Эматалирование проводят при возрастающем напряжении в три ступени.

I ступень: в течение 5 мин повышают напряжение от 0 до 40В.

II ступень: выдерживают в течение 25 мин напряжение на уровне 40В.

III ступень: быстро повышают напряжение до 80 B и поддерживают его в течение либо 15 мин (вариант А), либо 20 мин (вариант В), либо 25 мин (вариант С).

Полученные образцы с эматаль-покрытием испытались в гидростате г - 4 (8 час температура 40°С, остальное время суток - естественное охлаждение до комнатной температуры 16 ч, влажность 100%). Испытания продолжались 20 суток. Фиксировалась площадь образца, затронутая коррозионными повреждениями, и определялся частотный показатель коррозии в %.

Кроме того, проводилась капельная проба с раствором 25 мл соляной кислоты (плотность 1,19 г/см3), 3 г дихромата калия, 75 мл воды (норма для удовлетворительной защитной способности при 18-21°С составляет 37 мин).

Результаты испытаний приведены в таблице.

Анализ результатов позволяет сделать следующие выводы:

1. По сравнению с покрытиями, полученными на алюминии в известном электролите, в предлагаемом электролите образуются значительно более коррозионостойкие пленки, обеспечивающие снижение частотного показателя коррозии в 7 раз при минимальной концентрации компонентов электролита, вплоть до полного подавления коррозии при максимальной концентрации его.

2. Качественно аналогичный результат получен и при испытаниях с помощью капельной пробы: стойкость покрытий во всех случаях для предлагаемого электролита повышается, превосходя норму.

3. Для сплава АМГ показатели защитного действия эматаль - покрытий из предлагаемого электролита несколько ниже, чем для алюминия. Однако и в этом случае они заметно выше, чем для покрытий, осажденных в известном электролите. В вариантах В и С достигнута полная защита при максимальных концентрациях компонентов в предлагаемом электролите. Таким образом, предложенный электролит обеспечивает существенное увеличение защитных свойств эматаль-покрытий.

В дополнительных опытах установлено, что производное хинолина повышает свойства эматаль-пленок за счет увеличения анодной поляризации, что, вероятно, связано с воздействием добавки на барьерный слой. Производное хиноксалина практически не влияет на величину потенциала анода и ее тормозящее действие на коррозию проявляется в повышении устойчивости пористого слоя.

Электролит можно рекомендовать для использования в судо- и машиностроении, а также в производстве бытовой и лабораторной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит эматалирования алюминия и его сплавов | 1983 |

|

SU1133313A1 |

| ЭЛЕКТРОЛИТ ЭМАТАЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2456384C1 |

| СПОСОБ ЭМАТАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024652C1 |

| Способ эмалирования изделий из алюминиевых сплавов | 1983 |

|

SU1120034A1 |

| Электролит для анодирования алюминиевых сплавов | 1976 |

|

SU617493A1 |

| Способ обработки оксидных пленок на изделиях из алюминия и его сплавов | 1979 |

|

SU866000A1 |

| Эматалировакие (анодирование) алюминия и его сплавов | 1959 |

|

SU128252A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1970 |

|

SU270238A1 |

| СПОСОБ ЭМАТАЛИРОВАНИЯ | 1967 |

|

SU202680A1 |

Изобретение относится к эматалированию алюминия и его сплавов и может быть использовано в судостроении, машиностроении и производстве бытовой техники. Электролит содержит, г/л: хромовый ангидрид 30-35, борную кислоту 1-2, N,N'-бис(бензоил)амидин-8-хинолинсульфиновой кислоты 0,5-1,0, 2-(n-бензилфенил)-хиноксалин 0,7-1,2. Технический результат - повышение антикоррозионных свойств, получаемых при эматалировании защитных покрытий. 1 табл.

Электролит эматалирования алюминия и его сплавов, содержащий хромовый ангидрид и борную кислоту, отличающийся тем, что он дополнительно содержит N,N'-бис(бензоил)амидин-8-хинолинсульфиновой кислоты и 2-(n-бензилфенил)-хиноксалин при следующих концентрациях компонентов, г/л:

| Электролит эматалирования алюминия и его сплавов | 1983 |

|

SU1133313A1 |

| СПОСОБ ЭМАТАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024652C1 |

| Эматалировакие (анодирование) алюминия и его сплавов | 1959 |

|

SU128252A1 |

Авторы

Даты

2007-04-20—Публикация

2005-11-18—Подача