Изобретение относится к эматалированию алюминия и его сплавов для защиты от коррозии.

Известен хромовоборатный электролит эматалирования, содержащий хромовый ангидрид 100 г/л, борную кислоту 4 г/л (Розенбойм Г.Б. Возникновение эматаль-эффекта в хромовоборатных электролитах. Сб. «Новая технология гальванических покрытий изделий в судостроении и машиностроении», Л., Судостроение, 1974, с.58). Из-за высокой концентрации хромового ангидрида электролит опасен в экологическом отношении. К тому же, получаемые в нем эматаль-покрытия имеют недостаточную защитную способность.

Наиболее близким к данному предлагаемому изобретению по технической сущности и полученным результатам является разбавленный хромовоборатный электролит с добавкой органического вещества (авторское свидетельство СССР №1133313, С25D 11/06, приоритет 07.01.1983 г.). Названный электролит экологически заметно менее опасен из-за пониженной концентрации хромового ангидрида (до 30 г/л), но эматалевые покрытия, осаждаемые из него, не обладают достаточным защитным действием для алюминия.

Техническая задача, которую предполагалось решить в настоящем предлагаемом изобретении, состоит в том, чтобы усилить антикоррозийное действие эматаль-пленок на алюминии и его сплавах.

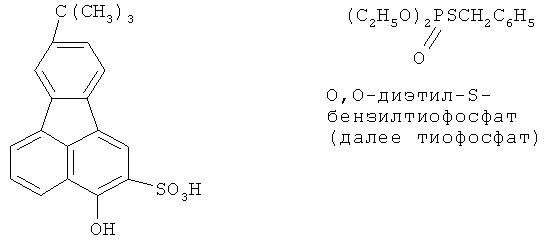

Решение названной задачи осуществлено путем введения в хромовоборный электролит эматалирования двух органических веществ 11-триметил-4-оксифлуорантен-3-сульфокислоты и O,O-диэтил-S-бензилтиофосфата (фунгицид), имеющих следующее строение:

11-триметил-4-оксифлуорантен-3-сульфокислота (далее сульфокислота)

Информация о данном соединении содержится в сборнике «Вопросы химии и химической технологии», Харьков, Харьковский университет, 1975, №39, С.16.

Для эматалирования берется электролит следующего состава (г/л):

Приготавливая раствор, следует в первую очередь растворить борную кислоту и хромовый ангидрид, а затем тиофосфат, затратив при этом половинное количество воды. Во второй половине при энергичном перемешивании растворяется 3-сульфокислота, после чего оба раствора сливаются вместе. Процесс эматалирования проводится при 40-50°С и при ступенчатом повышении напряжения: от 0 до 40 В за 5 мин, затем в течение 30 мин поддерживают указанную величину напряжения, а на третьем этапе примерно за 1-3 мин увеличивают напряжение до 80 В и выдерживают достигнутое значение либо 17 мин (вариант А), либо 25 мин (вариант В).

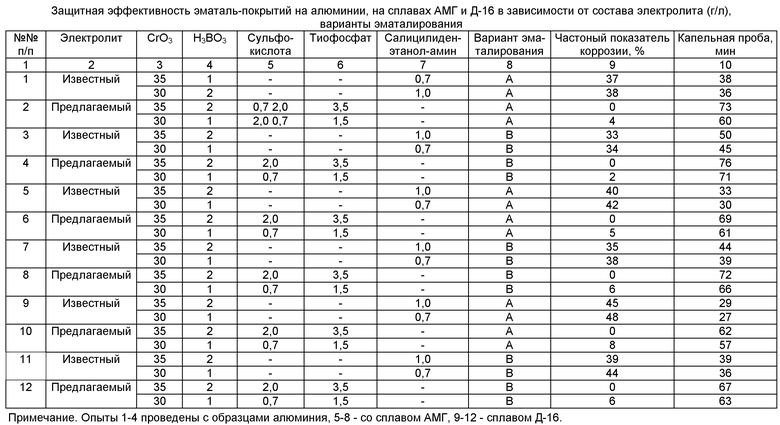

Образцы с эматаль-покрытиями испытывались в гидростате Г-4 (режим 8 час в сутки при 40°С, остальное время суток нагревание выключено, влажность поддерживалась за счет воды, налитой на поддон гидростата). Продолжительность испытаний 20 суток. После испытаний на поверхности образца с помощью наложения пластинки из оргстекла с нанесенной сеткой, состоящей из 100 квадратиков, фиксируют число коррозионных повреждений и находят частотный показатель коррозии, выражаемый в процентах. Кроме того, проводят так называемую капельную пробу, нанося на поверхность образца с эматаль-покрытием каплю раствора, содержащего водный раствор соляной кислоты и дихромата калия. Измеряют время, которое затрачено на изменение цвета капли от оранжевого до зеленого.

Приведенные в таблице результаты позволяют сделать следующие заключения.

1. Эматаль-пленки, полученные в электролите с предлагаемой добавкой, обнаружили заметное превосходство по сравнению с покрытиями из электролита с известной добавкой: при минимальной концентрации предлагаемой добавки защитные свойства возрастают в 6-7 и более раз, а при максимальной концентрации обеспечивается полная защита для всех испытанных металлов.

2. Наилучшая защита по частотному показателю наблюдается для чистого алюминия, для обоих сплавов она лишь незначительно слабее (при минимальной концентрации).

3. Качественно аналогичные результаты показаны и по капельной пробе: в электролите с предлагаемой добавкой норма капельной пробы (37 мин) превышена примерно в 2 раза по сравнению с пленками из известного электролита.

4. Оба вещества, входящие в состав предлагаемой добавки, увеличивают анодную поляризацию, что можно считать подтверждением их пассивирующего действия.

Электролит рекомендуется для получения эматаль-покрытий на алюминии и сплавах АМГ и Д-16 в машино-, судостроении, производстве бытовой техники и строительстве (например, метростроении).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ЭМАТАЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2297475C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД АНОДИРОВАНИЕМ | 2008 |

|

RU2395627C1 |

| Электролит эматалирования алюминия и его сплавов | 1983 |

|

SU1133313A1 |

| СПОСОБ ЭМАТАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024652C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2416680C1 |

| Электролит цинкования | 1980 |

|

SU905335A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ХРОМАТИРОВАНИЯ ЦИНКА | 1997 |

|

RU2137861C1 |

| Способ эмалирования изделий из алюминиевых сплавов | 1983 |

|

SU1120034A1 |

| Электролит для анодирования алюминиевых сплавов | 1976 |

|

SU617493A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

Изобретение относится к области гальванотехники и может быть использовано в судостроении и машиностроении, а также в производстве бытовой техники. Электролит содержит, г/л: хромовый ангидрид 30-35, борную кислоту 1-2, 11-триметил-4-оксифлуорантен-3-сульфокислоту 0,7-2,0, O,O-диэтил-S-бензилтиофосфат 1,5-3,6. Технический результат: повышение антикоррозионных свойств защитных эматаль-покрытий. 1 табл.

Электролит эматалирования алюминия и его сплавов, содержащий хромовый ангидрид и борную кислоту, отличающийся тем, что он дополнительно содержит 11-триметил-4-оксифлуорантен-3-сульфокислоту и O,O-диэтил-S-бензилтиофосфат при следующих концентрациях компонентов электролита, г/л:

| Электролит эматалирования алюминия и его сплавов | 1983 |

|

SU1133313A1 |

| ЭЛЕКТРОЛИТ ЭМАТАЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2297475C1 |

| СПОСОБ ЭМАТАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024652C1 |

| Устройство тактовой синхронизации и выделения пачки импульсов | 1983 |

|

SU1185588A2 |

Авторы

Даты

2012-07-20—Публикация

2011-01-13—Подача