Изобретение относится к испытательной технике, предназначено для оценки работоспособности труб путем определения параметров их разрушения и может быть использовано в нефтегазотранспортной промышленности.

Наиболее близким аналогом к предлагаемому изобретению является способ испытания трубы, включающий выполнение на наружной поверхности трубы концентратора напряжений и нагружение трубы внутренним давлением (см. авторское свидетельство СССР 1422832, кл. G01N 3/08, 1999). При реализации способа трубы, находящиеся под внутренним давлением, испытывают на изгиб.

Недостатком известного технического решения является невысокая точность определения несущей способности труб большого диаметра, предназначенных для строительства и ремонта магистральных газопроводов. Это обусловлено технологической схемой нагружения труб внутренним давлением, приводящей к ограничению возможностей способа по сортаменту испытуемых труб.

Техническим результатом, на реализацию которого направлено предлагаемое изобретение, является повышение точности определения несущей способности труб большого диаметра путем оценки параметров разрушения труб при их испытании.

Данный технический результат достигается за счет того, что в способе испытания трубы, включающем выполнение на наружной поверхности трубы концентратора напряжений и нагружение трубы внутренним давлением, концентратор напряжений выполняют в виде осевого надреза заданной длины на внешней поверхности трубы, после чего охлаждают трубу до минимальной температуры эксплуатации, а затем нагружают ее внутренним давлением до момента страгивания осевого надреза и определяют значение коэффициента интенсивности напряжений по формуле:

где К - коэффициент интенсивности напряжений, характеризующий сопротивление распространению разрушения трубы, МПа·м1/2;

π - отношение длины окружности образующей трубы к диаметру трубы;

L - длина осевого надреза, м;

Р - внутреннее давление в трубе, измеренное в момент страгивания осевого надреза, МПа;

D - наружный диаметр трубы, м;

t - толщина стенки трубы, м;

М - безразмерный эмпирический поправочный коэффициент, учитывающий кривизну трубы и пластичность металла в вершине осевого надреза,

которое сравнивают с эталонным значением и по результатам сравнения принимают решение о годности трубы к эксплуатации, а также за счет того, что охлаждение трубы осуществляют на участке, прилегающем к осевому надрезу на внешней поверхности трубы.

Под страгиванием концентратора напряжений (надреза) понимают момент начала распространения (движения) трещины в осевом направлении за пределы концентратора напряжений (надреза) (см. Г. Хан, М. Саррат и А. Розенфилд, Критерии распространения трещин в цилиндрических сосудах давления, сб. Новые методы оценки сопротивления металлов хрупкому разрушению, под ред. Ю.Н. Работнова, М.: Мир, 1972, с.272-300).

Предлагаемый способ испытания трубы базируется на том, что существует функциональная зависимость окружных напряжений в трубе в момент страгивания концентратора напряжений и длины (протяженности) самого концентратора.

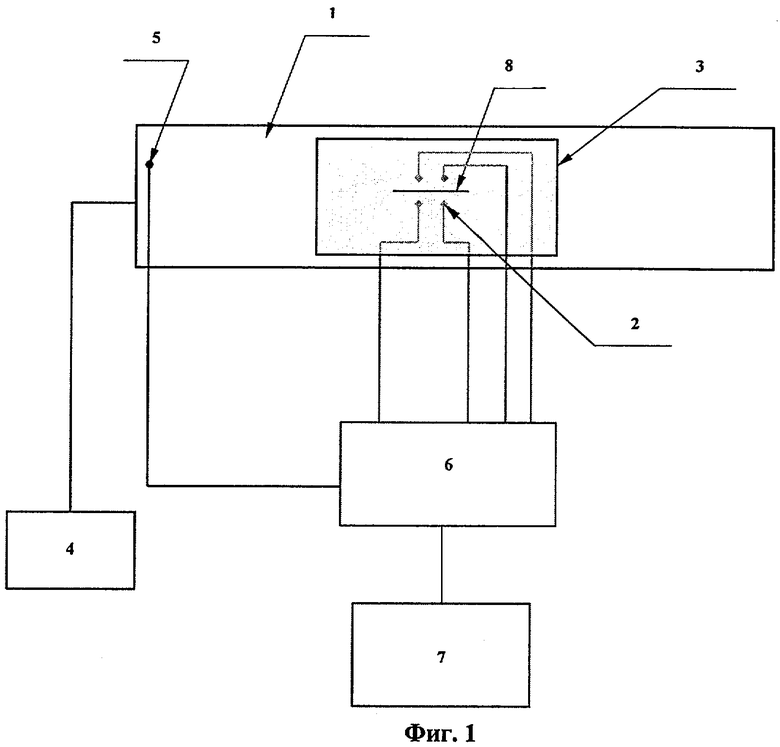

Сущность изобретения поясняется чертежами, где на фиг.1 представлена блок-схема системы, реализующей предлагаемый способ испытания трубы, на фиг.2 приведена схема изготовленного концентратора напряжений в виде осевого надреза заданной длины.

На фиг.1 и 2 обозначены испытуемая труба 1 с установленными на ней термопарами 2, холодильная камера 3, гидропресс 4, датчик 5 давления, блок 6 сбора данных, персональный компьютер 7 и концентратор 8 напряжений в виде осевого надреза заданной длины.

Термопары 2 предназначены для измерения температуры стенки трубы в области концентратора 8 напряжений и представляют собой термоэлектрические датчики, которые при изменении температуры стенки трубы генерируют электрические импульсы, преобразуемые блоком 6 сбора данных в электрические сигналы, амплитуда которых соответствует значениям температуры стенки трубы в градусах Цельсия. Значения величин температуры стенки трубы отображаются на экране персонального компьютера 7 в течение всего времени испытания. Информация от установленных термопар 2 в виде электрических импульсов поступает в соответствующий электронный модуль сбора информации блока 6 сбора данных, обрабатывается с учетом согласования сигналов от термопар 2 и передается на экран дисплея персонального компьютера 7 (фиг.1).

Персональный компьютер 7 обрабатывает полученные данные об изменении температуры в градусах Цельсия и представляет их в виде графиков или таблиц на экране дисплея персонального компьютера 7. При этом данные сохраняются и в памяти персонального компьютера 7.

Для проведения испытаний используются стандартные термопары типа ХЛ или ХК, обеспечивающие достаточную точность измерений в интервале температур от минус 100 до плюс 100 градусов Цельсия. Для проведения измерений в процессе испытания трубы 1 спай термопары 2 устанавливается на трубе 1 в просверленное неглубокое (2-3 мм) отверстие диаметром чуть большим диаметра спая. Каждое отверстие на трубе 1 с помещенным спаем термопары 2 обивается молотком (термопара зачеканивается). Таким образом термопара 2 приводится в физический контакт со стенкой трубы 1 и фиксируется в ее конкретном месте. С помощью компенсационных проводов термопары 2 подсоединяются к блоку 6 сбора данных (фиг.1).

Холодильная камера 3 представляет собой открытый сверху короб, нижние стенки которого в направлении, поперечном оси трубы 1, повторяют ее профиль (вырезаны по наружному диаметру), а вдоль оси трубы 1 - параллельны ее образующей. Такая конструкция холодильной камеры 3 обеспечивает устойчивость короба на поверхности трубы 1 и герметизирует нижнюю часть короба с целью предотвращения протекания охлаждающей жидкости за пределы камеры 3. Это позволяет получить одинаковое распределение температур стенки участка трубы 1, находящегося внутри камеры 3.

Гидропресс 4 представляет собой испытательное устройство, обеспечивающее подъем внутреннего давления жидкости в испытуемой трубе 1. Испытания обычно проводятся на горизонтальных прессах жидкостью под давлением до 12,5 МПа в условиях завода-изготовителя труб. При этом установленная в гидропресс 4 труба 1 зажимается с торцов передней и задней головками, через один из которых под давлением подается жидкость. Важно отметить, что гидропресс 4 осуществляет подъем давления в испытуемой трубе 1 и его измерение в ходе испытания.

Датчик 5 давления - это устройство для измерения давления в трубе 1 в процессе испытаний. Он представляет собой электронный датчик мембранного типа, который в зависимости от величины давления жидкости в трубе 1 генерирует электрические импульсы с соответствующими параметрами. Эти импульсы поступают в блок 6 сбора данных для обработки получаемой информации, которая затем выводится на экран персонального компьютера 7 в виде таблицы или диаграммы зависимости давления в трубе 1 от времени испытания. Датчик 5 давления устанавливается (ввинчивается в резьбовое соединение) в гнездо параллельного манометра, предусмотренного конструкцией гидропресса для контрольных целей. Информация от установленного датчика 5 давления в виде электрического сигнала с соответствующими параметрами поступает в соответствующий электронный модуль сбора информации блока 6 сбора данных, преобразуется, обрабатывается и передается для отображения на экране дисплея персонального компьютера 7, который представляет данные изменения давления (в МПа или кгс/см2) в виде графика или таблицы. Эти данные также сохраняются в памяти персонального компьютера 7.

Блок 6 сбора данных представляет собой устройство с электронными модулями сбора информации и соединенным с ними интерфейсом (на фиг.1 не показаны) для подключения термопар 2 и датчика 5 давления к соответствующим модулям сбора информации, причем интерфейс осуществляет согласование электрических сигналов датчиков и модулей сбора информации.

Персональный компьютер 7 производит обработку данных от термопар 2 и датчика 5 давления с целью последующего наглядного представления полученных данных на дисплее и их сохранения в памяти компьютера 7. Кроме того, на персональном компьютере 7 осуществляется расчет коэффициента К интенсивности напряжений по формуле (1) с последующим его сравнением с эталонным значением, на основании чего принимают решение о годности трубы 1 к эксплуатации. Эталонное значение коэффициента К интенсивности напряжений вводится в персональный компьютер 7 ранее.

Способ испытания трубы реализуется следующим образом.

Концентратор напряжений (искусственный дефект - надрез) изготавливается (наносится) на трубу 1 в осевом направлении пневмошлифмашинкой с использованием стандартных отрезных кругов по металлу диаметром 150 мм. Такой диаметр выбирается с целью минимизации длины участка выхода фрезы из стенки трубы для того, чтобы надрез можно было условно считать прямоугольным вырезом заданной глубины. При этом, в соответствии с фиг.2, в расчете по формуле (1) используется базовая длина надреза, соответствующая участку равномерной глубины. Общая длина надреза измеряется с целью оценки погрешности определения коэффициента К интенсивности напряжений. Глубина надреза определяется на основе набранной статистики испытаний труб, которая позволяет подобрать значение глубины, соответствующее наступлению страгивания, с достаточной степенью точности. Длина надреза выбирается исходя из допустимых размеров пластической зоны в вершине трещины. Как правило, базовая длина надреза составляет 0,1-0,4 м, а глубина надреза - (0,7-0,9)·t, где t - толщина стенки трубы. Здесь также следует отметить, что при расчете по формуле (1) безразмерный эмпирический поправочный коэффициент М, учитывающий кривизну трубы и пластичность металла в вершине осевого надреза, выбирают из интервала значений 1,4-1,6.

Надрез необходимой глубины делается поэтапно с промежуточным отслеживанием глубины с помощью штангенциркуля. Глубина контролируется через 10-20 мм с точностью +/-0,1 мм. После того как надрез изготовлен, устанавливаются термопары 2, и труба 1 помещается в гидропресс 4. Установка трубы 1 в гидропресс 4 производится с помощью крана, который размещает ее на подводящий рольганг пресса, и затем труба 1 по рольгангу заходит внутрь пресса и зажимается с торцов передней и задней головками (фиг.1).

Участок поверхности трубы 1 вокруг концентратора 8 напряжений (надреза) охлаждается до минимальной температуры эксплуатации с помощью установленной на нем холодильной камеры 3, которая представляет собой открытый сверху короб, нижние стенки которого в направлении, поперечном оси трубы 1, повторяют ее профиль (вырезаны по наружному диаметру), а в направлении оси трубы 1 - параллельны ее образующей. После охлаждения участка трубы 1 в холодильной камере 3 до необходимой температуры посредством залива в нее охлаждающей жидкости испытуемая труба 1 доводится до разрушения путем приложения внутреннего давления, при этом в момент наступления течи в трубе 1 определяются параметры ее разрушения. Подъем давления в испытуемой трубе 1 производится жидкостью под давлением до 12,5 МПа. Труба 1 зажимается с торцов передней и задней головками, через которые под давлением подается жидкость.

Температура стенки трубы 1 при испытаниях должна соответствовать ее минимальной температуре при эксплуатации. Это связано с возможной зависимостью коэффициента К интенсивности напряжений от температуры. Как известно, с понижением температуры вязкость металла снижается, что приводит к разрушению металла. В связи с этим необходимо проводить испытания при минимально возможных температурах с целью обеспечения объективной оценки несущей способности труб.

Во время испытания трубы информация с термопар 2 в виде электрических сигналов поступает на соответствующий модуль сбора информации блока 6 сбора данных. После соответствующих преобразований в блоке 6 и обработки в персональном компьютере 7 сигналы поступают на дисплей компьютера, который в результате отображает полученную информацию в виде графика изменения температуры от времени. Блок 6 сбора данных позволяет осуществить регистрацию фиксируемого датчиком 5 изменения давления в трубе 1 от времени в процессе нагружения и передавать полученную информацию в персональный компьютер 7 для отображения на экране дисплея. Отображенные на экране дисплея компьютера данные также могут быть введены в память персонального компьютера 7.

На основании полученных данных, а также измеренных до проведения испытаний значений параметров трубы 1, надреза (наружного диаметра, фактической толщины стенки, длины и глубины надреза) и значений механических параметров металла трубы 1 по формуле (1) в компьютере 7 определяют характеризующий трещиностойкость материала трубы коэффициент К интенсивности напряжений. Используемое в данном способе эталонное значение коэффициента К интенсивности напряжений определяется до проведения испытания на основе расчета с использованием статистических данных натурных испытаний труб, которые прошли аттестацию и успешно эксплуатируются на магистральных газопроводах, обладая, таким образом, достаточным запасом вязкости разрушения.

По результатам сравнения полученного значения коэффициента К интенсивности напряжений, характеризующего сопротивление распространению разрушения трубы и вычисленного по формуле (1), с эталонным значением Кс принимают решение о возможности эксплуатации трубы 1.

Пример реализации способа

Способ был использован для определения допустимого рабочего давления и температуры эксплуатации труб из стали категории прочности Х80 производства ОАО "Выксунский металлургический завод".

На выбранной для испытания трубе изготавливается концентратор напряжений (надрез). Толщина стенки трубы в зоне надреза - 20,5·10-3 м.

Место нанесения надреза - по основному металлу, на середине длины трубы, на 12 часов по отношению к сварному шву.

Параметры надреза (концентратора напряжений):

- общая длина надреза (по верхней образующей) - 0,250 м,

- глубина надреза: (18,5±0,1)·10-3 м,

- ширина надреза: (2,8±0,1)·10-3 м,

- базовая длина надреза (равномерного по глубине участка надреза) - 0,220 м.

Далее собирается схема для проведения испытаний согласно фиг.1, труба 1 размещается в гидропрессе 4, на трубе устанавливаются термопары 2 и размещается датчик 5 давления, монтируется холодильная камера 3, после чего собирается измерительная схема в соответствии с фиг.1. После этого осуществляется подъем давления жидкости в гидропрессе 4 до момента страгивания надреза. В момент разрушения трубы получены следующие данные:

температура тела трубы в момент разрушения: Т=-23°С;

давление в момент разрушения трубы - Р=11,76 МПа (с учетом влияния осевого подпора, давление берется больше - 12,25 МПа);

максимальное раскрытие трещины надреза - (1,5-2)·10-3 м;

длина трещины надреза по верхней образующей тела трубы - в пределах надреза;

трещина по верхней образующей тела трубы осталась в пределах надреза;

скорость распространения трещины равна нулю.

В соответствии с формулой (1) определено значение коэффициента К интенсивности напряжений при разрушении трубы. Оно равно 373,5 МПа·м1/2.

Заданное эталонное значение коэффициента Кс интенсивности напряжений для данных диаметров труб и прочности стали на рабочее давление 9,8 МПа, определенное до проведения испытаний расчетным путем, составляет Кс=320,4 МПа·м1/2.

Следовательно, поскольку значение коэффициента К интенсивности напряжений испытанной трубы при температуре эксплуатации (минус 20 градусов С) превышает требуемое эталонное значение, то трубы данной партии могут быть использованы при строительстве и ремонте магистральных газопроводов на рабочее давление до 9,8 МПа и температуре эксплуатации до минус 20°С.

Таким образом, в результате проведения испытаний трубы с помощью предлагаемого способа осуществлена оценка величины коэффициента К интенсивности напряжений, которая для трубных сталей контролируемой прокатки категории прочности Х80 находится в пределах 300-500 МПа·м1/2. Сравнение вычисленного коэффициента К интенсивности напряжений с его эталонным значением, определенным в тех же условиях, позволяет определить достаточность уровня вязкости металла труб (способности противостоять распространению трещины) при эксплуатации на заданное рабочее давление и температуру эксплуатации. Использование данного способа позволяет повысить точность определения несущей способности труб большого диаметра путем оценки параметров разрушения труб при их испытании.

Использование данного способа позволяет повысить точность определения несущей способности труб большого диаметра путем оценки параметров разрушения труб при их испытании. Кроме того, следует подчеркнуть, что использование концентратора напряжений (надреза, являющегося искусственным дефектом) позволяет снизить в 2-2,5 раза величину давления разрушения трубы (по сравнению с испытанием бездефектной трубы). Это дает возможность проводить испытания в условиях завода-изготовителя труб без нарушения технологического цикла основного производства, упростить процесс сбора данных и сократить время, необходимое для проведения испытаний труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РАЗРУШАЮЩЕГО ИСПЫТАНИЯ ТРУБОПРОВОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482462C2 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| Способ исследования прочности сварной панели | 1988 |

|

SU1589111A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РОСТА ТРЕЩИНЫ В ОБРАЗЦЕ И УСТРОЙСТВО ДЛЯ ЭТОГО | 2015 |

|

RU2603939C1 |

| Способ определения сопротивления материала хрупкому разрушению | 1981 |

|

SU976340A1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| Способ определения остаточной прочности тонкостенной конструкции | 2021 |

|

RU2763858C1 |

| Способ определения траектории развития трещины в хрупких материалах | 1989 |

|

SU1709181A1 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ | 2010 |

|

RU2427792C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

Изобретение относится к испытательной технике. Сущность: выполняют на наружной поверхности трубы концентратор напряжений и нагружают трубу внутренним давлением. Концентратор напряжений выполняют в виде осевого надреза заданной длины на внешней поверхности трубы, после чего охлаждают трубу до минимальной температуры эксплуатации. Затем нагружают трубу внутренним давлением до момента страгивания осевого надреза и определяют значение коэффициента интенсивности напряжений по формуле. Значение коэффициента интенсивности напряжений сравнивают с эталонным значением и по результатам сравнения принимают решение о годности трубы к эксплуатации. Технический результат: повышение точности испытаний. 1 з.п. ф-лы, 2 ил.

где К - коэффициент интенсивности напряжений, характеризующий сопротивление распространению разрушения трубы, МПа·м1/2;

π - отношение длины окружности образующей трубы к диаметру трубы;

L - длина осевого надреза, м;

Р - внутреннее давление в трубе, измеренное в момент страгивания осевого надреза, МПа;

D - наружный диаметр трубы, м;

t - толщина стенки трубы, м;

М - безразмерный эмпирический поправочный коэффициент, учитывающий кривизну трубы и пластичность металла в вершине осевого надреза,

которое сравнивают с эталонным значением и по результатам сравнения принимают решение о годности трубы к эксплуатации.

| СПОСОБ ИСПЫТАНИЯ НА ИЗГИБ ТРУБ, НАХОДЯЩИХСЯ ПОД ВНУТРЕННМ ДАВЛЕНИЕМ | 1986 |

|

SU1422832A1 |

| Способ испытания тонкостенных трубчатых образцов на ползучесть | 1980 |

|

SU901888A1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ (ПНЕВМАТИЧЕСКИХ) ИСПЫТАНИЙ СОСУДОВ И ТРУБОПРОВОДОВ ДАВЛЕНИЯ, ОБЕСПЕЧИВАЮЩИЙ ПОЛНУЮ НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ИХ ЭКСПЛУАТАЦИИ | 2003 |

|

RU2243523C2 |

| РЕЗОНАТОРНЫЙ ЯЩИК ДЛЯ АРФЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2564973C2 |

Авторы

Даты

2007-05-10—Публикация

2005-07-06—Подача