Предлагаемое изобретение относится к области изготовления изделий из высоконаполненной полимерной композиции, в том числе и изделий из смесевого твердого ракетного топлива, а конкретно - к способу определения параметров формования монолитного натурного изделия осесимметричной формы из высоконаполненной полимерной композиции.

Обеспечение качества изделий по монолитности (отсутствие воздушных дефектов) является одной из основных задач при изготовлении изделия из высоконаполненной полимерной композиции и достигается путем подбора оптимальных реологических свойств полимерной композиции (за счет температуры переработки, компоновки состава), регулирования производительности при подаче полимерной композиции в пресс-форму, оптимизации конструктивного оформления входной зоны и переходных участков пресс-формы, мест расположения клапанов для удаления воздуха из пресс-формы.

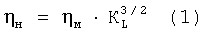

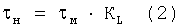

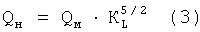

Назначение параметров формования монолитного натурного изделия может осуществляться по результатам заполнения натурной пресс-формы модельным составом или по результатам заполнения модельной пресс-формы натурного изделия модельным составом. Например: способ определения параметров формования монолитного натурного изделия из высоконаполненной полимерной композиции (патент №2260180 от 10.09.05), взятый авторами за прототип, заключается в подборе и приготовлении модельного состава по свойствам, соответствующим расчетной реологической кривой течения модельного состава, рассчитанной с учетом выбранного коэффициента моделирования геометрических размеров по фактически определенной реологической кривой течения натурной полимерной композиции, заполнении геометрически подобной с изделием прозрачной объемной модельной пресс-формы до получения монолитной модели, варьируя вязкостью, пределом текучести модельного состава, производительностью формования, формой и размерами входного сечения пресс-формы, в определении параметров формования натурного изделия исходя из соотношений:

,

,  ,

,  , где

, где

ηн, ηм - вязкость состава натурной полимерной композиции и модельного состава, обеспечивающие монолитное формование, соответственно, Па·с;

КL - коэффициент моделирования геометрических размеров натурного изделия;

τн, τм - предел текучести состава натурной полимерной композиции и модельного состава, обеспечивающие монолитное формование, соответственно, Па;

Qн, Qм - производительность формования, обеспечивающая монолитное формование натурного изделия и модельной пресс-формы, соответственно, кг/час.

К недостаткам прототипа следует отнести значительную сложность разработки, изготовления прозрачной объемной модельной пресс-формы, связанные с этим существенные материальные, трудовые затраты на ее изготовление и сравнительно большие сроки выполнения работ для получения оптимальных параметров формования монолитного натурного изделия.

Технической задачей настоящего изобретения является разработка способа определения параметров формования монолитного (без воздушных включений) натурного изделия из высоконаполненной полимерной композиции, обеспечивающего сравнительно быстрое определение оптимальных параметров формования монолитного натурного изделия осесимметричной формы с достаточно высокой точностью и минимальными затратами.

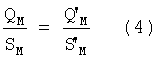

Технический результат заявляемого способа определения параметров формования монолитного натурного изделия достигается тем, что по известному способу, включающему подбор и приготовление модельного состава по свойствам, соответствующим расчетной реологической кривой течения модельного состава, рассчитанной с учетом выбранного коэффициента моделирования геометрических размеров по фактически определенной кривой течения натурной полимерной композиции, заполнение геометрически подобной с изделием прозрачной объемной модельной пресс-формы и определение параметров формования натурного изделия, но в отличие определение параметров формования проводят на плоской модельной пресс-форме, для чего сначала рассчитывают производительность при заполнении условной объемной модельной пресс-формы, взятой с тем же коэффициентом моделирования геометрических размеров, что и плоская модельная пресс-форма, затем, исходя из условия равенства линейных скоростей потока массы при заполнении плоской и объемной пресс-форм, проводят расчет производительности при заполнении плоской модельной пресс-формы по соотношению:

, где

, где

Qм, Q'м - производительность при заполнении условной объемной и плоской модельных пресс-форм соответственно, кг/час;

Sм, S'м - площадь поперечного сечения условной объемной и плоской модельных пресс-форм соответственно, м2.

После проводят заполнение плоской модельной пресс-формы до получения монолитной модели, фиксируя через каждые 0,5-5 минут характер течения модельного состава при ее заполнении путем нанесения маркировочных линий на прозрачную стенку плоской модельной пресс-формы, и рассчитывают производительность формования монолитного натурного изделия по соотношению

, где

, где

Qн, Q''м - производительность формования, обеспечивающая монолитное формование натурного изделия и плоской модельной пресс-формы, соответственно, кг/час;

Sм, S'м - площадь поперечного сечения объемной и плоской модельных пресс-форм, соответственно, м2;

КL - коэффициент моделирования геометрических размеров.

Плоскую модельную пресс-форму получают путем сечения условной объемной модельной пресс-формы двумя плоскостями, проходящими параллельно оси объемной модельной пресс-формы, при этом секущие плоскости проводят по разные стороны от оси модельной пресс-формы на одинаковом от нее отделении с расстоянием друг от друга 0,02-0,05 м.

В соответствии с предлагаемым изобретением сначала проводят подбор и приготовление модельного состава. Для чего проводят расчет реологической кривой течения для модельного состава и его приготовление по известному способу, описанному в патенте №2260180 от 10.09.05 г. Затем заполняют геометрически подобную с изделием плоскую модельную пресс-форму.

Плоская модельная пресс-форма представляет собой сечение, заключенное между двумя параллельными плоскостями (стенки плоской модельной пресс-формы), проходящими параллельно оси условной объемной модельной пресс-формы по разные ее стороны (см. фиг.1). Расстояние между секущими плоскостями "l" составляет 0,02-0,05 м и выбрано с таким расчетом, чтобы обеспечить наиболее близкие условия и характер течения модельного состава в плоской модельной пресс-форме к условиям течения в объемной модельной пресс-форме. При уменьшении расстояния менее 0,02 м плоские стенки модели оказывают влияние на входящий в пресс-форму модельный состав и искажают форму потока, что приводит к занижению рекомендуемых параметров формования монолитных изделий. Увеличение расстояния более 0,05 м вносит ошибку в назначении параметров формования монолитного изделия из-за появления несоответствия в линейных скоростях потока модельного состава, входящего в объемную и плоскую модели. Стенки плоской модельной пресс-формы изготавливают из оргстекла или другого полимерного прозрачного материала, иглу и корпус или часть иглы и корпуса, заключенные между параллельными плоскостями, изготавливают из пенопласта или другого легкообрабатываемого материала.

Расчет вязкости и предела текучести модельного состава для плоской модельной пресс-формы проводят по формулам 1, 2. Далее рассчитывают производительность при заполнении условной объемной модельной пресс-формы, взятой с тем же коэффициентом моделирования геометрических размеров, что и плоская модельная пресс-форма, исходя из условий равенства линейных скоростей потока массы при заполнении плоской и объемной пресс-форм проводят расчет скорости подачи массы (производительности при заполнении) в плоскую модельную пресс-форму по соотношению (4), производительность формования монолитного натурного изделия рассчитывают по формуле (5).

Заполнение плоской модельной пресс-формы проводят, варьируя вязкостью, пределом текучести модельного состава, производительностью при заполнении, а также изменяют форму, размеры входного сечения, переходные участки пресс-формы, определяют зоны возможной капсуляции воздуха (образования дефектов). Характер течения модельного состава при заполнении плоской модельной пресс-формы через определенные промежутки времени (0,5-5 минут) фиксируют путем нанесения маркировочных линий на прозрачную стенку плоской модельной пресс-формы. Пример использования предлагаемого способа с маркировкой последовательных положений потоков модельного состава при заполнении плоской модельной пресс-формы приведены на фиг.2 (а - вязкость, предел текучести модельного состава и производительность при заполнении приводят к образованию дефектов - затемненные участки, указанные стрелкой; б - вязкость, предел текучести модельного состава и производительность при заполнении исключают образование дефектов; в - изменение размеров входного сечения и переходных зон исключает образование дефектов).

При проведении экспериментов определяют предельно-допустимые реологические характеристики, в том числе и реологическую кривую течения массы, производительность при формовании, оптимальную геометрию модельной пресс-формы, при которой исключается капсуляция воздуха как при формировании фронта течения модельного состава при входе его в пресс-форму, так и в процессе формования изделия в целом. По полученным значениям вязкости, предела текучести и производительности, используя формулы 1, 2, 5, рассчитывают и назначают параметры формования натурного изделия.

Способ определения параметров формования монолитного натурного изделия из высоконаполненной полимерной композиции с использованием плоской модельной пресс-формы опробован в ФГУП "НИИПМ" и дал положительные результаты при оперативном и с малыми затратами назначении параметров формования бездефектных по монолитности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФОРМОВАНИЯ МОНОЛИТНОГО ИЗДЕЛИЯ ИЗ ВЫСОКОНАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2003 |

|

RU2260180C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ ВЫСОКОНАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2352917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441858C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОВЯЗКИХ СОСТАВОВ | 2004 |

|

RU2255862C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2247100C2 |

| ЭБОНИТОВЫЙ СОСТАВ | 1992 |

|

RU2016006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ МАГНИТОВ | 1993 |

|

RU2057379C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2208022C1 |

| Способ определения текучести термореактивных пресс-материалов | 1984 |

|

SU1265541A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

Изобретение относится к области изготовления изделий из высоконаполненной полимерной композиции, в том числе и изделий из смесевого твердого ракетного топлива, а конкретно - к способу определения параметров формования монолитного (без воздушных включений) натурного изделия осесимметричной формы из высоконаполненной полимерной композиции. Техническим результатом изобретения является быстрое определение оптимальных параметров формования монолитного натурного изделия с достаточно высокой точностью и минимальными затратами. Способ заключается в подборе и приготовлении модельного состава, заполнении плоской прозрачной модельной пресс-формы, полученной путем сечения геометрически подобной с изделием прозрачной условной объемной модельной пресс-формы. Варьированием вязкости и пределом текучести модельного состава, изменением формы и размерами входного сечения и переходных участков пресс-формы достигается отсутствие капсуляции воздуха при заполнении плоской модельной пресс-формы. По полученным параметрам формования монолитной плоской модельной пресс-формы назначаются параметры формования натурного изделия. 1 з.п. ф-лы, 2 ил.

где QM, Q'M - производительность при заполнении условной объемной и плоской модельных пресс-форм соответственно, кг/ч;

SM, S'M - площадь поперечного сечения условной объемной и плоской модельных пресс-форм соответственно, м2;

после чего проводят заполнение плоской модельной пресс-формы до получения монолитной модели, фиксируя через каждые 0,5-5 мин характер течения модельного состава при ее заполнении путем нанесения маркировочных линий на прозрачную стенку, и рассчитывают производительность формования монолитного натурного изделия по соотношению

где QH, Q''M - производительность формования, обеспечивающая монолитное формование натурного изделия и плоской модельной пресс-формы, соответственно, кг/ч;

SM, S'M - площадь поперечного сечения условной объемной и плоской модельных пресс-форм соответственно, м2;

KL - коэффициент моделирования геометрических размеров.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФОРМОВАНИЯ МОНОЛИТНОГО ИЗДЕЛИЯ ИЗ ВЫСОКОНАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2003 |

|

RU2260180C2 |

| Литьевая форма для исследования формуемости полимерных материалов | 1983 |

|

SU1150091A1 |

| Устройство для определения литьевых свойств полимерных материалов | 1977 |

|

SU702268A1 |

| Способ определения вязкостных параметров полимерных материалов | 1984 |

|

SU1398584A1 |

| US 5350547 A, 27.09.1994. | |||

Авторы

Даты

2007-05-10—Публикация

2005-10-03—Подача