Предлагаемое изобретение относится к области изготовления изделия из высоконаполненной полимерной композиции, в том числе изделия из смесевого твердого ракетного топлива, а конкретно - к способу определения параметров формования монолитного изделия из высоконаполненной полимерной композиции.

Основной задачей изготовления изделия из высоконаполненной полимерной композиции является обеспечение качества по монолитности. В классическом методе формования с использованием пресс-форм это достигается путем:

- подбора оптимальных реологических свойств композиции (состав, температура, давление);

- выбора оптимального положения пресс-форм при формовании относительно нагнетающей системы (горизонтальное, вертикальное, под углом);

- регулирования производительности формования и давления в пресс-форме (атмосферное, вакуум).

Например, в технологии литья под небольшим давлением (до 1 МПа), используемым для изготовления изделия из высоконаполненного твердого топлива по патенту РФ №2167135 для обеспечения монолитного формования, тщательно отвакуумированную топливную массу подают в пресс-форму, установленную под углом 90°, снизу с регулируемой производительностью, причем вакуумирование пресс-формы не производят из-за сложности его реализации (резко усложняется конструкция пресс-формы).

В данном способе образование дефектов связано с капсуляцией воздуха за счет сложного потока топливной массы во входном узле пресс-формы из-за сложного реологического поведения высоконаполненной топливной массы (наличие предела текучести, проявление дилатансии, высокой эффективной вязкости), уровнем производительности формования. Однако определение параметров монолитного (бездефектного) формования непосредственно на натурных изделиях связано со значительными материальными затратами и не всегда гарантирует правильность принятых решений. Поэтому особое значение при этом приобретают способы определения монолитного формования путем заполнения модельной пресс-формы модельным составом с последующим переносом полученных наблюдений на натурное изделие.

В технике известно использование метода моделирования при определении параметров формования натурных изделий: А.А.Гухман «Введение в теорию подобия», издательство «Высшая школа», Москва, 1973 г, стр.233-235, который взяли авторы в качестве прототипа. Согласно прототипу сначала подбирается модельный состав, модельная пресс-форма, геометрически подобная изделию, затем производится заполнение модельной пресс-формы модельным составом и по полученным результатам назначаются параметры формования натурного изделия.

К недостаткам прототипа следует отнести:

1. Подбор модельного состава ведется без учета реологической кривой течения полимерной композиции, отражающей истинную картину изменения ее реологических свойств в условиях течения в сложных каналах пресс-формы под действием переменной скорости и напряжения сдвига в потоке, что приводит к ошибке при назначении параметров формования и получению некачественного изделия.

2. Отсутствие перечня параметров, определяющих формование монолитных натурных изделий, и отсутствие переходных коэффициентов от модельной пресс-формы к натурному изделию по каждому параметру.

Технической задачей настоящего изобретения является разработка способов определения параметров формования в размер монолитного (отсутствие воздушных дефектов) натурного изделия из высоконаполненной полимерной композиции, в том числе из смесевого твердого топлива с учетом реологической кривой течения натурной полимерной композиции, с учетом перечня параметров, определяющих формование монолитных натурных изделий, и с учетом переходных коэффициентов от модельной пресс-формы к натурному изделию по каждому параметру.

Предложенный способ определения параметров формования монолитного натурного изделия из высоконаполненной полимерной композиции включает подбор, приготовление модельного состава, заполнение геометрически подобной с изделием прозрачной модельной пресс-формы модельным составом и назначение параметров формования натурного изделия.

Технический результат заявляемого способа определения параметров формования монолитного изделия достигается следующим способом.

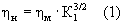

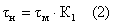

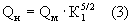

Сначала готовят натурный состав полимерной композиции и измеряют его реологическую кривую течения (зависимость скорости сдвига от напряжения сдвига в потоке), затем для выбранного коэффициента моделирования геометрических размеров определяют расчетную реологическую кривую течения для модельного состава, после чего с использованием жидко-вязкой основы полимерной композиции и инертных наполнителей подбирают модельный состав по свойствам, соответствующим расчетной кривой течения модельного состава, затем, варьируя вязкостью, пределом текучести модельного состава, производительностью формования, формой и размерами входного сечения пресс-формы, проводят заполнение модельной пресс-формы до получения монолитной модели и назначают параметры формования натурного изделия исходя из соотношений:

,

,  ,

,  , где

, где

ηн, ηм - вязкость состава полимерной композиции и модельного состава, обеспечивающая монолитное формование, соответственно, Па·с;

K1 - коэффициент моделирования геометрических размеров натурного изделия;

τн, τм - предел текучести состава полимерной композиции и модельного состава, обеспечивающий монолитное формование, соответственно, Па;

Qн, Qм - производительность формования, обеспечивающая монолитное формование натурного изделия и модельной пресс-формы, соответственно, кг/час.

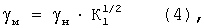

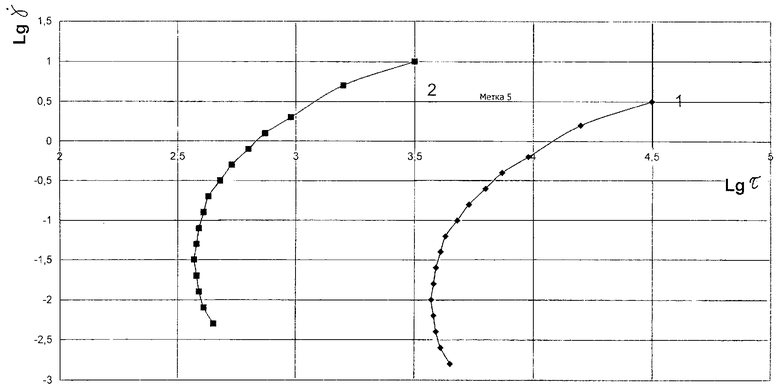

Расчетную реологическую кривую течения для модельного состава определяют исходя из соотношений:

где γм, γн - скорость сдвига в потоке при определении кривой течения для модельного состава и состава полимерной композиции, соответственно, с-1;

τм', τн' - напряжение сдвига в потоке при определении кривой течения для модельного состава и состава полимерной композиции, Па.

Для определения параметров монолитного формования натурного изделия с использованием модельной пресс-формы необходимо иметь модельный состав, обеспечивающий при заполнении модели подобное реологическое поведение с полимерной композицией, используемой при заполнении натурного изделия. Основным реологическим свойством, определяющим поведение текущей системы (ньютоновской жидкости или наполненной полимерной композиции), является вязкость. Если для ньютоновской жидкости величина вязкости не зависит от напряжения и скорости сдвига в потоке, то для наполненной полимерной композиции она зависит от условий формирования состава в потоке, то есть зависит от скорости и напряжения сдвига. Поэтому для обеспечения одинаковых (подобных) условий течения в модельной и натурной пресс-формах предлагается приготовить состав полимерной композиции, измерить его реологическую кривую течения. Затем с учетом коэффициента геометрического моделирования по формулам 4, 5 определить расчетную требуемую реологическую кривую течения для модельного состава.

Коэффициент моделирования геометрических размеров K1 выбирают исходя из габаритов натурного изделия и технических характеристик смесительного и формовочного оборудования. Пример определения расчетной кривой течения для K1=10 приведен в таблице, кривые течения показаны на чертеже (поз.1 - кривая течения натурной композиции, поз.2 - кривая течения модельной композиции).

Модельный состав, максимально приближающийся по уровню реологических характеристик к требуемому и соответствующий расчетной кривой течения, готовят с использованием жидко-вязкой основы натурной полимерной композиции и инертного наполнителя, в качестве которого могут быть использованы фракции хлористого калия, хлористого натрия, аэросил различной степени дисперсности.

Модельную пресс-форму с выбранным коэффициентом подобия по геометрическим размерам натурному изделию изготавливают из оргстекла или другого прозрачного полимерного материала. При определении параметров формования монолитных изделий моделируют форму и размеры входного сечения технологической оснастки, расположение стравливающих клапанов для эвакуации воздуха из пресс-формы. Заполнение модельной пресс-формы проводят, варьируя реологические характеристики модельной массы (вязкость, предел текучести) и скорость подачи ее в модельную пресс-форму (производительность при заполнении), а также изменяют форму и размеры входного сечения с целью исключения образования дефекта (капсуляции воздуха). Характер течения массы при заполнении модельной пресс-формы через определенные промежутки времени фиксируют фото- или киносъемкой.

При проведении экспериментов определяют предельно-допустимые реологические характеристики, в том числе и кривую течения, производительность при формовании и оптимальную геометрию модельной пресс-формы, при которой исключается капсуляция воздуха при формовании, и поверхность течения массы как при формирования фронта течения, так и в процессе формования остается ровной. По полученным значениям вязкости, предела текучести и производительности, используя формулы 1-3, рассчитывают и назначают параметры формования натурного изделия.

Способ определения параметров формования монолитного натурного изделия из высоконаполненной полимерной композиции с использованием прозрачных модельных пресс-форм, геометрически подобных натурным изделиям, опробован в ФГУП "НИИПМ" и дал положительные результаты при назначении параметров формования бездефектных по монолитности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФОРМОВАНИЯ МОНОЛИТНОГО НАТУРНОГО ИЗДЕЛИЯ ОСЕСИММЕТРИЧНОЙ ФОРМЫ ИЗ ВЫСОКОНАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2298779C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ ВЫСОКОНАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2352917C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2247100C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441858C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОВЯЗКИХ СОСТАВОВ | 2004 |

|

RU2255862C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ЖИВУЧЕСТИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2308711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНОЙ ДЕТАЛИ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТИ КОНЦОВ ТРУБЫ | 2011 |

|

RU2466020C1 |

| ЭБОНИТОВЫЙ СОСТАВ | 1992 |

|

RU2016006C1 |

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МИНЕРАЛЬНОЕ МАСЛО | 2001 |

|

RU2316570C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2208022C1 |

Использование: для изготовления изделия из высоконаполненной полимерной композиции. Сущность: способ предусматривает приготовление модельного состава, заполнение геометрически подобной с изделием прозрачной модельной пресс-формы модельным составом и определение параметров формования натурного изделия. Параметры формования назначаются после получения монолитной модели, что достигается варьированием вязкости и предела текучести модельного состава, производительности формования, формой и размерами входного сечения модельной пресс-формы. Технический результат: повышение точности определения параметров формования. 1 з.п. ф-лы, 1 ил, 1 табл.

,

,  ,

,  ,

,

где ηн, ηм - вязкость состава полимерной композиции и модельного состава, обеспечивающая монолитное формование, соответственно, Па·с;

K1 - коэффициент моделирования геометрических размеров натурного изделия;

τн, τм - предел текучести состава полимерной композиции и модельного состава, обеспечивающий монолитное формование, соответственно, Па;

Qн, Qм - производительность формования, обеспечивающая монолитное формование натурного изделия и модельной пресс-формы, соответственно, кг/ч.

где γм, γн - скорость сдвига в потоке при определении кривой течения для модельного состава и состава полимерной композиции, соответственно, с-1;

τм', τн' - напряжение сдвига в потоке при определении кривой течения для модельного состава и состава полимерной композиции, Па.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| Способ определения оптимального усилия прессования изделий из термореактивных пресс-материалов | 1984 |

|

SU1158899A2 |

| Способ управления температурным режимом формования стеклоизделий | 1980 |

|

SU958340A1 |

| JP 63094810 A, 25.04.1988 | |||

| US 5350547 А, 27.09.1994. | |||

Авторы

Даты

2005-09-10—Публикация

2003-10-08—Подача