Изобретение касается рамы крепи для подземного штрека согласно признакам ограничительной части пункта 1 формулы изобретения.

Для местного закрепления положения образованной составной частью забойного конвейера приводной головки с машинными рамами в подземном штреке и для обусловленного добычей сопровождения приводной головки в продольном направлении штрека используются натягиваемые между подошвой и кровлей штрека рамы крепи. Подобные рамы крепи могут быть предусмотрены также в двойном или тройном наборе рядом друг с другом. Каждая рама крепи содержит, по меньшей мере, одни салазки, один сплошной многосекционный верхняк, а также включенную между салазками и верхняком гидравлически нагружаемую стойку. Кроме того, между салазками и верхняком, особенно в задней области рамы крепи, может быть предусмотрен направляющий приводной рычаг в качестве составной части лемнискатного рычажного устройства. Такое лемнискатное рычажное устройство часто содержит защищающий от обрушения кровли щит (оградительный щит), чтобы предотвратить проникновение отбитой породы во внутреннюю область рамы крепи. Кроме того, оно гарантирует при относительном смещении верхняка относительно салазок по существу прямолинейное вертикальное движение верхняка.

Вертикальный поворотный консольный верхняк выступает над передней частью салазок, чтобы подхватывать кровлю штрека над машинной рамой без использования стоек.

Через салазки рамы крепи в продольном направлении проходит принудительно направляемый салазками обратный рельс, который, с одной стороны, через гидравлически нагружаемый обратный цилиндр связан с салазками и, с другой стороны, через стопорный блок, по меньшей мере, косвенно связан с проходящей от верхняка машинной рамой. Для поднятия салазок при передвижке рамы крепи может быть предусмотрен вертикально направленный, гидравлически нагружаемый подъемный цилиндр.

Вышеописанная рама крепи входит в объеме DE 200 12 245 U1 в уровень техники. Она в принципе оправдала себя на практике. При этом использовании, однако, имеются трудности, если поперечное сечение штрека имеет по существу прямоугольную форму и кровлю штрека, в противоположность к приблизительно горизонтально ориентированной подошве, которая поперек продольного направления штрека проходит наклонно подобно крыше. Ввиду ее ширины верхняк не полностью контактирует с кровлей штрека. Напротив в области продольного края верхняка ввиду линейной нагрузки за счет горных пород появляется очень высокое удельное давление, в то время как другие области верхняка подвергаются отчетливо более низкой сжимающей нагрузке. Результатом является то, что вся рама крепи нагружается на кручение. Так как верхняк, как правило, поддерживается двумя расположенными рядом друг с другом стойками, то, по меньшей мере, части рамы крепи могут поворачиваться вокруг продольного края верхняка, который находится в контакте с кровлей штрека. Таким образом, это ведет к скручиванию всей системы рамы крепи, которая подвергается вредным воздействиям не только на отдельных компонентах рамы крепи. Также кровля штрека может растрескаться.

В основе изобретения исходя из уровня техники лежит задача создания рамы крепи для подземного штрека, которая даже при наклонном ходе кровли штрека относительно подошвы штрека не подвергается вредным воздействиям, особенно на кручение, и при которой кровля штрека мягко подхватывается.

Решение этой задачи осуществлено в соответствии с изобретением посредством отличительных признаков пункта 1 формулы изобретения.

Согласно этому верхняк разделен в продольном направлении, так что возникают два независимых друг от друга элемента верхняка. Каждый элемент верхняка свободно подвижно поддерживается посредством, по меньшей мере, одной размещающейся на цельных салазках стойки. Следовательно, каждый элемент верхняка может, не подвергаясь влиянию от соседнего элемента верхняка, быть прижатым к кровле штрека, наклонной в поперечном сечении. Учитывая, что элементы верхняка контактируют обращенными друг к другу боковыми поверхностями, ввиду различного по высоте положения обоих элементов верхняка между верхней стороной нижнего элемента верхняка, соседней боковой поверхностью расположенного выше элемента верхняка и кровлей штрека, возникает треугольная в поперечном сечении пазуха, в которой может накапливаться мелкозернистая отбитая порода. Эта отбитая порода даже при сдвиге рамы крепи в продольном направлении штрека перемещается вместе с ней и постоянно заполняет пазуху. Таким образом это приводит к положительному эффекту опосредованного большего прилегания элемента верхняка к кровле штрека с распределением удельного давления. Тем самым достигается явное уменьшение нагрузок на кручение и существенно меньшее растрескивание кровли штрека.

Особенно предпочтительным оказывается, когда рама крепи, по меньшей мере, с одной дополнительной соответствующей изобретению рамой крепи объединяются в секцию крепи штрека. При этом все движения различных элементов рамы крепи могут быть автоматически управляемо связаны.

Ввиду признаков пункта 2 формулы изобретения опорные силы, введенные через стойки в элементы верхняка, смещаются в направлении обращенных друг от друга боковых поверхностей элементов верхняка. Элементы верхняка таким образом асимметрично поддерживаются.

Предпочтительный вариант осуществления изобретения охарактеризован признаками пункта 3 формулы изобретения. В соответствии с этим каждый элемент верхняка посредством двух расположенных друг за другом стоек и лемнискатного рычажного устройства связан с салазками. Однако возможно также другое, принятое на практике, расположение стоек. Лемнискатное рычажное устройство предпочтительно снабжено оградительным щитом, чтобы предотвратить проникновение отбитой породы в раму крепи.

Надлежащее перемещение рамы крепи в продольном направлении штрека может быть обеспечено за счет признаков пункта 4 формулы изобретения. При этом обратный цилиндр своим поршневым штоком шарнирно присоединен к заднему концу обратного рельса, а своим корпусом цилиндра - к поперечине, перекрывающей обратный рельс в передней части салазок. При нагружении подпоршневой полости обратного цилиндра, по меньшей мере, частично разгруженная относительно стойки рама крепи при опоре на машинную раму забойного конвейера подтягивается, тогда как при нагружении штоковой полости при натянутой между кровлей штрека и подошвой штрека рамой крепи машинная рама предварительно перемещается на величину, соответственно заданную посредством выемки. Обратный рельс вместе с обратным цилиндром находится защищенным в продольном канале салазок.

Вместе с тем, передвижка рамы крепи при опоре на машинную раму облегчается за счет признаков пункта 5 формулы изобретения тем, что предусмотрен вертикально направленный, гидравлически нагружаемый подъемный цилиндр. Подъемный цилиндр своим корпусом связан с передним концом обратного рельса, а своим штоком - с поперечиной. Следовательно, если нагружается подпоршневая полость подъемного цилиндра, то шток поршня выдвигается и через поперечину поднимает передний конец салазок. Параллельно этому стойка, соответственно, будет разгружаться между салазками и элементами верхняка.

С целью регулировки относительного расположения салазок относительно упорного блока, связанного с приводной головкой или машинной рамой, по меньшей мере, опосредованно согласно признакам пункта 6 формулы изобретения предусмотрено, что соединительная область обратного рельса с упорным блоком имеет возможность перемещения вдоль упорного блока посредством проходящего поперек продольного хода салазок горизонтального гидравлически нагружаемого цилиндра смещения.

Для дальнейшего облегченного приспособления к соответствующим местным условиям согласно пункту 7 формулы изобретения упорный блок установлен на фундаментной плите машинной рамы с возможностью перестановки.

Изобретение позволяет без больших проблем автоматизировать все нагружения различных гидравлических цилиндров за счет техники автоматического управления.

Далее изобретение подробно поясняется посредством вариантов осуществления, представленных на чертежах, на которых показано:

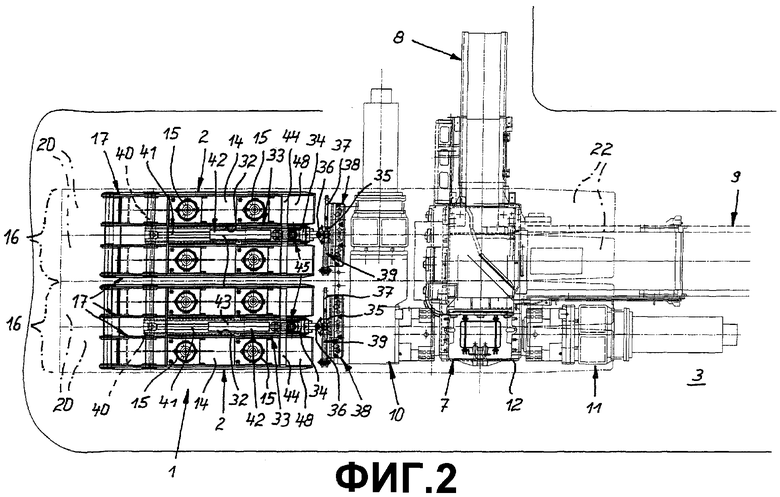

Фиг.1 - схематичный вертикальный продольный разрез подземного штрека в области перехода забоя-штрека с рамой крепи на виде сбоку и приводной головкой забойного конвейера в тонком контуре.

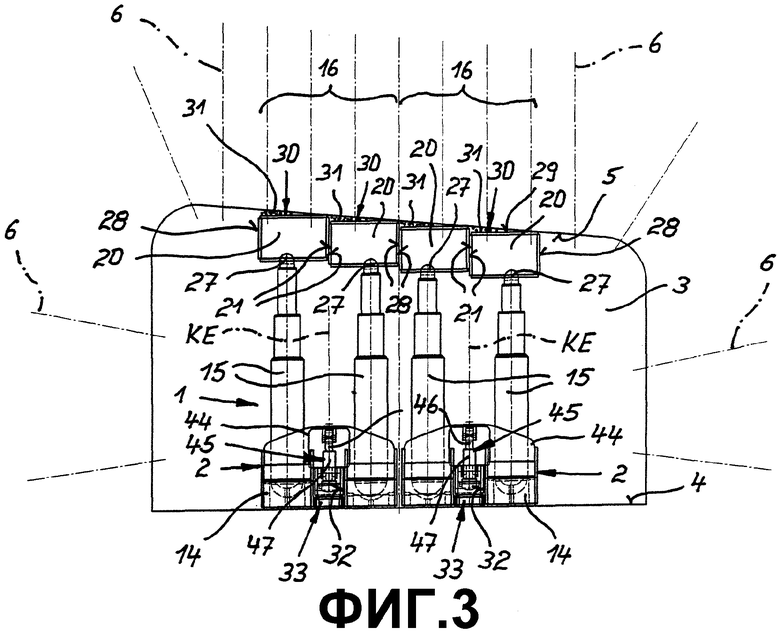

Фиг.2 - горизонтальный поперечный разрез вдоль линии II-II на фиг.1 в направлении стрелки IIa.

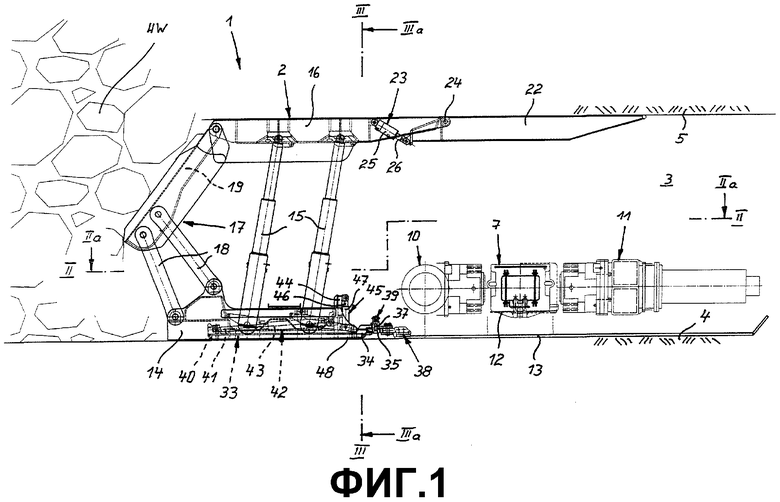

Фиг.3 - вертикальный поперечный разрез вдоль линии III-III на фиг.1 в направлении стрелки IIIa.

Позицией 1 на фиг.1-3 обозначена секция крепи штрека из двух рам 2 крепи, расположенных рядом друг с другом.

Позицией 3 обозначен по существу прямоугольный в поперечном сечении подземный штрек с приблизительно горизонтально проходящей подошвой 4 штрека и в противоположность этому наклонно проходящей кровлей 5 штрека (фиг.3). Свободное поперечное сечение штрека поддерживается анкерами 6.

Позицией 7 обозначена приводная головка забойного конвейера с переходом на штрековый конвейер 9, а также с приводами 10 для забойного конвейера 8 и 11 для подробно не представленной добычной машины. Машинная рама 12 приводной головки 7 опирается на фундаментную плиту 13, расположенную на подошве 4 штрека.

Каждая рама 2 крепи имеет салазки 14, четыре телескопические и гидравлически нагружаемые стойки 15, один верхняк, поддерживаемый стойками 15, а также два шарнирно связывающих салазки 14 с верхняком 16 в задней области рамы 2 крепи лемнискатных рычажных устройства 17, из соответственно двух направляющих рычагов 18 и одного направляющего рычага 19 оградительного щита. Рычаг 19 оградительного щита предотвращает проникновение отбитой породы HW в раму 2 крепи.

Верхняк 16 поделен в продольном направлении на два отдельных элемента 20 верхняка, которые, как позволяет понять фиг.3, соприкасаются своими обращенными друг к другу боковыми поверхностями 21. Каждый элемент 20 верхняка поддерживается двумя стойками 15, расположенными друг за другом в продольном направлении элементов 20 верхняка. Кроме того, между каждым элементом 20 верхняка и салазками 14 предусмотрено лемнискатное рычажное устройство 17.

Фиг.1 и 2 позволяют понять, что каждый элемент 20 верхняка снабжается консольным верхняком 22, который возвышается над приводной головкой 7 и с помощью гидравлически управляемого наклонного цилиндра 23 может вертикально поворачиваться вокруг оси 24 относительно элемента 20 верхняка. Для этого корпус 25 цилиндра шарнирно соединен с элементом 20 верхняка, а шток 26 поршня - с консольным верхняком 22.

Как дополнительно позволяет понять фиг.3, соединения 27 стоек 15 к соответствующим элементам 20 верхняка расположены относительно вертикальной контактной области KE между элементами 20 верхняка рамы 2 крепи со смещением в направлении к обращенным друг от друга боковым поверхностям 28. Элементы 20 верхняка, следовательно, асимметрично поддерживаются стойками 15.

Посредством разделения верхняка 16 рамы 2 крепи на два отдельных элемента 20 верхняка над соответствующим нижним элементом 20 верхняка между его верхней стороной 29, боковой поверхностью 21 следующего верхнего элемента 20 верхняка и кровлей 5 штрека, а также над нижним элементом 20 верхняка соседних друг с другом элементов 20 верхняка обеих рам 2 крепи образуются, соответственно, треугольные пазухи 30, в которых накапливается отбитая порода 31. Эта отбитая порода 31 перемещается по всей длине элемента 20 верхняка и заполняет пазуху 30. Таким образом, даже при наклонной кровле 5 штрека обеспечивается значительное плоскостное давление элемента 20 верхняка на кровлю 5 штрека и вместе с этим распределение удельного давления.

Салазки 14 рамы 2 крепи имеют продольные каналы 32, в которых принудительно направлен обратный путь 33. Передние в обратном направлении рамы 2 крепи концы 34 обратного рельса 33 закрепляются через U-образные скользящие втулки с промежуточным включением шарниров 36 на направляющих планках 37 упорного блока 38. Упорный блок 38 установлен на фундаментной плите 13 с возможностью перестановки. Скользящие втулки 35 обратного рельса 33 с помощью гидравлически нагружаемого цилиндра смещения могут быть смещены поперек продольной протяженности обратного рельса 33 вдоль направляющих планок 37.

Задние концы 40 обратного рельса 33 шарнирно связаны со штоком 41 поршня гидравлически нагружаемого обратного цилиндра 42. Корпус 43 цилиндра прикрепляется к поперечине 44 салазок 14, которые перекрывают передние концы обратного рельса 33.

Между передними концами 34 обратного рельса 33 и поперечинами 44 располагается гидравлически нагружаемый подъемный цилиндр 45. Шток 46 поршня подъемного цилиндра 45 шарнирно прикрепляется к поперечинам 44, а корпус 47 цилиндра - к обратному рельсу 33.

При перемещении машинной рамы 12 с приводной головкой 7, соответствующем действующей величине продвижения выемки, рамы 2 крепи остаются растянутыми между подошвой 4 и кровлей 5 штрека, так что они образуют опору. Теперь штоковые полости обратных цилиндров 42 будут нагружаться, так что машинная рама 12 дополнительно перемещается на желаемую величину в направлении разработки. Если эта величина достигается, стойка 15, соответственно, разгружается, так что натяжение между кровлей 5 штрека и подошвой 4 штрека отсутствует. После этого подъемный цилиндр 45 нагружается в направлении выдвижения и таким образом передняя часть 48 салазок 14 поднимается. Затем штоковая полость обратного цилиндра 42 будет нагружаться, и таким образом обе рамы 2 крепи перемещаются.

Потом подъемный цилиндр 45 дополнительно разгружается, салазки 14 опускаются на подошву 4 штрека, и затем стойки 15 снова натягиваются, так что салазки 14 будут давить на подошву 4 штрека, а элементы 20 верхняка - на кровлю 5 штрека.

Основные обозначения

1 - Секция крепи штрека

2 - Рама крепи

3 - Штрек

4 - Подошва штрека

5 - Кровля штрека

6 - Анкер

7 - Приводная головка

8 - Забойный конвейер

9 - Штрековый конвейер

10 - Привод для 8

11 - Привод добычной машины

12 - Машинная рама

13 - Фундаментная плита от 12

14 - Салазки от 2

15 - Стойки

16 - Верхняки

17 - Лемнискатное рычажное устройство

18 - Направляющий рычаг от 17

19 - Рычаг оградительного щита от 17

20 - Элементы верхняка от 16

21 - Боковые поверхности от 20

22 - Консольные верхняки

23 - Наклонные цилиндры

24 - Оси поворота

25 - Корпус цилиндра от 23

26 - Шток поршня от 23

27 - Соединение от 15 к 20

28 - Боковые поверхности от 20

29 - Верхние поверхности от 20

30 - Пазуха

31 - Отбитая порода в 30

32 - Продольные каналы в 14

33 - Обратный рельс

34 - Передние концы от 33

35 - Скользящая втулка

36 - Шарнир

37 - Направляющая планка на 38

38 - Упорный блок

39 - Смещающий цилиндр

40 - Задние концы от 33

41 - Шток поршня от 42

42 - Обратный цилиндр

43 - Корпус цилиндра от 42

44 - Поперечина

45 - Подъемный цилиндр

46 - Шток поршня от 45

47 - Корпус цилиндра

48 - Передние части от 14

HW - Отбитая порода

KE - Контактная плоскость между 20

Изобретение относится к горному делу, а именно к механизированным крепям для крепления наклонных штреков. Обеспечивает мягкое подхватывание кровли и предотвращение нагрузок, вызывающих скручивание. Рама имеет салазки, верхняк, а также включенные между салазками и верхняком гидравлически нагружаемые стойки. Верхняк разделен в продольном направлении на два элемента верхняка. Каждый элемент верхняка свободно подвижно поддерживается, по меньшей мере, одной стойкой, установленной на цельных салазках. 11 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

| DE 20012245 U1, 26.10.2000 | |||

| Механизированный комплекс для крутых пластов | 1981 |

|

SU1132793A3 |

| Секция механизированной крепи | 1972 |

|

SU474634A1 |

| Концевая секция механизированной крепи | 1983 |

|

SU1086180A1 |

| КРЕПЬ АГРЕГАТНАЯ (ВАРИАНТЫ) | 1995 |

|

RU2130121C1 |

| GB 1089802 A, 08.11.1967 | |||

| Машина ударного действия | 1988 |

|

SU1593941A1 |

Авторы

Даты

2007-05-20—Публикация

2005-07-14—Подача